Система управления

Кроме манипулятора, т. е. исполнительной системы, в состав промышленного робота входит также управляющая система, или "мозг" робота, который служит для реализации управления приводами (двигателями) механизмов исполнительной системы на основе сигналов обратной связи от датчиков и сенсоров, а также для организации общения с человеком на том или ином языке.

Функциональные возможности промышленных роботов, как уже отмечалось, зависят не только от кинематической избыточности исполнительной системы и возможностей восприятия и переработки информации, но и от способности системы управления целесообразно и эффективно использовать эти возможности. Чем более сложны и богаты по своим функциональным возможностям исполнительная и информационная системы, тем более сложной и совершенной должна быть система управления.

Назначением системы управления промышленного робота является формирование и передача управляющих воздействий элементам исполнительной системы в соответствии с заданной управляющей программой.

Для того чтобы система управления соответствовала своему назначению, она должна быть способной: перепрограммироваться для выполнения новых технологических операций; хранить заданную программу без искажений до тех пор, пока ее не заменит оператор; реализовать алгоритмы управления исполнительными механизмами, гарантируя эффективность их функционирования; обеспечивать согласованное с другим технологическим оборудованием функционирование.

В соответствии с делением промышленных роботов на три поколения можно выделить и системы управления различных поколений: программные, адаптивные, интеллектуальные. Достаточно большой опыт накоплен пока лишь в создании программных систем управления. Поэтому мы ограничимся рассмотрением именно их.

Промышленный робот предназначен для перемещения тел в пространстве. Исходя из сложности реализуемых им функций, главным образом сложности траектории перемещения объекта, для программных роботов различают системы управления цикловые и числового программного управления. Системы числового программного управления в свою очередь делятся на позиционные и контурные.

Классификация программируемых роботов на цикловые, позиционные и контурные обусловлена главным образом характером управляющей информации, которую система управления выдает исполнительным механизмам робота, и, следовательно, возможностями контроля параметров траектории перемещения и ее сложностью.

Цикловые системы управления отличаются тем, что с их помощью может быть запрограммирована только последовательность работы исполнительных механизмов робота. Система управления циклового программного робота по сути обеспечивает включение и выключение в определенной последовательности привода различных звеньев робота и вспомогательных технологических устройств, работающих вместе с ним. Информация о величинах перемещения, координатах точек позиционирования задается обычно с помощью передвижных упоров, воздействующих на путевые переключатели.

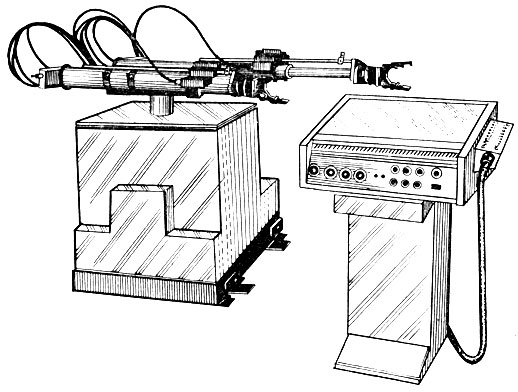

Система управления анализирует состояние отдельных переключателей и, сравнивая их с заданными условиями, выдает команды для работы в течение заданного времени отдельных механизмов манипулятора. Чаще всего цикловые системы используются для управления пневматическими или гидравлическими приводами (рис. 27). Перепрограммирование движения манипулятора в таких системах управления производится путем перестановки конечных переключателей или упоров и изменения программы, определяющей последовательность движений. Ввод программы производится с помощью наборного штеккерного поля. Установленные в нужные отверстия штеккеры замыкают контакты, которые выполняют роль конечных выключателей для суставов манипулятора.

Рис. 27. Промышленный робот 'Циклон' с цикловой системой управления (справа)

Позиционные системы управления - дискретные. В них программируется положение ряда рабочих точек, определяющих желаемые перемещения руки робота. Число таких точек на каждой управляемой координате может достигать нескольких сотен. Для хранения информации о положениях, времени и последовательности движений манипулятора запоминающее устройство должно иметь достаточно большой объем памяти. Работа такой системы основана на сравнении позиционных данных, поступающих от внутренних датчиков, размещенных на приводах манипулятора, с запрограммированной информацией о каждой координате. На основе этого сравнения формируется сигнал, поступающий на привод. Позиционные системы управления позволяют программировать не только логическую информацию о технологическом процессе, который должен выполнить робот, но также последовательность и координаты отдельных точек траектории, по которой робот должен переместить деталь или инструмент.

Возможности контурных систем еще шире. С их помощью можно контролировать положение всех звеньев манипулятора не в отдельные моменты времени, а непрерывно. Таким образом, программируются уже не координаты отдельных точек траектории, а траектория полностью. Программируются также и такие параметры, как скорость перемещения роботом детали или инструмента по заданной траектории.

Контурные системы - системы непрерывного управления. Отработка траектории движения происходит непрерывно по каждой степени подвижности. Такие системы дают возможность точно повторить весь введенный в память контур траектории (отсюда и их название). Существенное отличие контурных систем от позиционных состоит в том, что при задании траектории в виде двух точек - начальной и конечной - позиционная система проводит манипулятор по траектории, точно повторяющей ту, которая была введена при программировании.

Работа контурных систем может быть организована по-разному. Если имеется запоминающее устройство большого объема, все необходимые траектории можно записать полностью, а затем воспроизводить их, не прибегая к сложным вычислениям. Если же использовать более мощное вычислительное устройство, но с небольшим объемом памяти, целесообразно записать лишь положения некоторого числа опорных точек, а непрерывные участки между ними вычислять (интерполировать) с помощью специальных алгоритмов.

Выбор той или иной системы управления зависит от требований, предъявляемых к системе управления технологическими процессами, для выполнения которых предназначен робот. Например, для загрузки деталей, штамповки, простейших операций сборки вполне достаточно возможностей цикловой системы управления. На этих операциях задача робота состоит в том, чтобы переместить деталь из одной точки пространства в другую. Однако с технологическим процессом точечной сварки кузова автомобиля, например, цикловая система управления явно не справится: слишком много точек позиционирования, в которые робот должен переместить сварочные клещи. Для дуговой сварки даже возможностей позиционной системы управления недостаточно: нужно программировать не только траекторию движения сварочного электрода, но и определенную скорость его перемещения.

За последние 5-8 лет изменились методы реализации систем управления. Основным фактором, обусловившим этот процесс, было создание и внедрение в широких масштабах в системы управления микропроцессорной техники, т. е. миниатюрных (на одном или нескольких кристаллах) и недорогих центральных вычислительных узлов ЭВМ, или, как говорят специалисты по вычислительной технике, центральных процессоров ЭВМ.

На применении ЭВМ для решения задач управления (в том числе и промышленными роботами) остановимся отдельно. Дело в том, что структура ЭВМ, т. е. структура ее аппаратной части, практически не изменяется от того, чем и как она управляет. При постановке новой задачи управления изменяется не структура ЭВМ, а лишь ее управляющая программа, т. е. содержимое памяти. Если же система управления строится на основе "жесткой" логики, то каждый тип системы управления (цикловая, позиционная, контурная) требует совершенно иной структуры аппаратной части. Поэтому использование в системах управлениях средств вычислительной техники имеет существенные преимущества. Однако до появления недорогих микропроцессоров широкое применение вычислительной техники сдерживалось высокой стоимостью ЭВМ и ее компонентов, причем не спасала даже идея группового управления, когда одна мощная ЭВМ управляет группой оборудования, например в рамках цеха. При групповом методе управления, с одной стороны, сильно возрастают расходы на "стыковку" мощной универсальной ЭВМ с управляемым оборудованием; с другой стороны, резко снижается "живучесть" системы: при выходе из строя ЭВМ отключается вся управляемая ею группа оборудования.

Применение микропроцессоров и создаваемых на их базе микроЭВМ позволило в системах управления промышленных роботов реализовать принцип распределенного управления, благодаря чему были созданы многопроцессорные иерархические системы управления. В этих системах каждым суставом манипулятора управляет отдельная ЭВМ или микропроцессор, выполняющий функции отработки микроперемещений, на которые разбивается траектория перемещения данного сустава, а согласованной работой этих специализированных ЭВМ, образующих нижний уровень управления, руководит достаточно мощная универсальная микроЭВМ, образующая верхний уровень управления и осуществляющая разбиение всей траектории на отдельные элементы, которые и отрабатываются микропроцессорами нижнего уровня.

Построенные таким образом системы управления имеют ряд интересных особенностей. Одна из них заключается в том, что тип системы управления - позиционный или контурный - определяется не структурой системы, а математическим обеспечением верхнего уровня управления.

Другой особенностью двухуровневой системы управления является то, что в принципе возможно создание высоконадежной, практически отказоустойчивой системы управления, т. е. такой системы, в которой верхний уровень управления непрерывно контролирует работу микроЭВМ, управляющих непосредственной работой каждого сустава (приводом по каждой степени подвижности), и в случае обнаружения выхода из строя какой-либо отдельной ЭВМ машина верхнего уровня берет на себя выполнение ее функций. При этом возможно некоторое ухудшение точности работы манипулятора, но робот будет продолжать работу.

Рассмотрим цикловые системы управления на примере робота, снимающего деталь с одного токарного станка и передающего ее на другой (см. рис. 12). Робот выполняет такую последовательность переходов: 1) рука манипулятора выдвигается к детали; 2) деталь захватывается схватом; 3) рука вдвигается; 4) манипулятор поворачивается на 180°; 5) рука выдвигается; 6) если высота центров разная, рука, поворачиваясь вокруг горизонтальной оси, опускает деталь до линии центров станка II, которые зажимают деталь; 7) схват разжимается; 8) рука вдвигается; 9) манипулятор поворачивается в обратную сторону на 180°; 10) рука поворачивается в первоначальное положение вокруг горизонтальной оси. На этом цикл обработки заканчивается.

Этот алгоритм функционирования исполнительной системы и должна реализовать система управления робота. Какие функции при этом она выполняет? Покажем их для каждого перехода:

1) воспринимается сигнал от системы управления станка о том, что обработка детали закончена, и посылается команда на привод выдвижения руки;

2) после получения сигнала от датчика о выдвижении руки либо через заданный интервал времени, за который рука переместится в нужное положение, дается команда на выключение привода выдвижения руки. Затем посылается команда на зажим детали схватом;

3) включается привод линейного перемещения руки манипулятора;

4) по сигналу датчика либо через заданный интервал времени выключается привод линейного перемещения и посылается команда на включение привода вращения манипулятора;

5) по сигналу либо через заданный интервал времени отключается привод вращения и включается привод выдвижения руки;

6) выключается привод выдвижения и включается привод вращения руки вокруг горизонтальной оси;

7) выключается привод вращения руки и дается команда на выключение привода вращения. Затем дается команда системе управления станка на зажим детали в центрах. По истечении заданного интервала времени схват разжимается;

8) включается привод линейного перемещения руки;

9) выключается привод линейного перемещения руки и включается привод вращения манипулятора;

10) выключается привод вращения манипулятора и включается привод поворота руки вокруг горизонтальной оси. Затем выключается поворот. На этом цикл завершается.

Как же устроены цикловые системы программного управления?

Одни из наиболее простых устройств циклового программного управления - программаторов - кулачковые командоаппараты. Они представляют барабан, на котором в нужном порядке крепятся кулачки. При вращении барабана кулачок нажимает на путевой выключатель, включающий привод соответствующего звена манипулятора и инициирующий таким образом начало движения звена. Движение звена осуществляется до тех пор, пока закрепленный на нем передвижной упор не дойдет до путевого выключателя, дающего команду на отключение привода перемещающегося звена и включение вращения барабана командоаппарата. Перенастройка такого устройства управления на обработку другой детали состоит в перестановке кулачков на барабане и передвижных упоров.

Другой тип программаторов - штеккерные панели - представляют матрицу из перпендикулярно расположенных друг относительно друга изолированных шин (металлические полосы). В местах их пересечения находятся гнезда, в которые могут вставляться штеккеры (металлические штифты), позволяющие замыкать пересекающиеся шины. К вертикальным шинам присоединены электрические цепи приводов исполнительных механизмов. Шаговый искатель последовательно подключает напряжение к каждой из горизонтальных шин. Через замкнутую с ней штеккером вертикальную шину включается соединенный с ней привод звена. При перемещении звена регулируемым упором нажимается путевой переключатель, дающий команду шаговому искателю на подключение следующей горизонтальной шины.

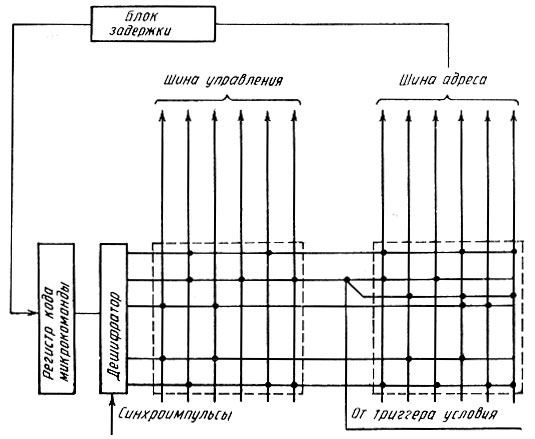

Современные цикловые системы программного управления создаются на основе микропрограммного управления. Схема микропрограммного управления (рис. 28) содержит две матрицы, образованные аналогично матрицам штеккерных панелей, но шины соединены друг с другом, например диодами. На рисунке эти соединения обозначены точками. Матрица, образованная пересечением горизонтальной шины с шиной управления, - управляющая, выдающая на исполнительные механизмы микрокоманды. При появлении сигнала на какой-либо из шин управления или нескольких включаются соответствующие приводы. Другая матрица определяет код следующей микрокоманды (или адрес).

Рис. 28. Схема микропрограммного управления

В каждый такт времени при поступлении синхроимпульса дешифратор возбуждает одну из горизонтальных шин в соответствии с тем кодом микрокоманды, который содержится в данный момент в регистре. Горизонтальная шина возбуждает соединенные с ней шины управления, и управляющая часть микрокоманды передается приводам исполнительных механизмов. Одновременно возбуждаются и соединенные с горизонтальной шиной шины, определяющие адрес (или код) микрокоманды, следующей за выполняемой в данном такте. Этот код передается в регистр кода микрокоманды. Возможность ветвления в случае необходимости, например, если не выполнены какие-либо условия, заданные предыдущей микрокомандой, обеспечивается с помощью триггера условия, который может изменить код микрокоманды, выполняемой в следующем такте.

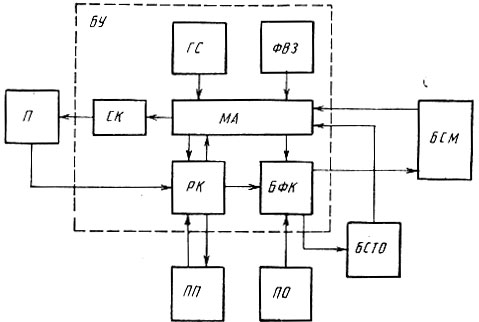

Цикловая система программного управления на основе такого микропрограммного устройства (рис. 29) состоит из блока управления (БУ), программоносителя (П), пульта программирования (ПП), пульта обучения (ПО), блоков сопряжения с технологическим оборудованием (БСТО) и с манипулятором (БСМ).

Рис. 29. Структура микропрограммной системы циклового программного управления

Блок управления выполняет следующие функции: считывание управляющей информации с программоносителя, запоминание команд на время их выполнения, дешифровку команд, организует согласованное функционирование всех устройств системы. В него входят: генератор синхроимпульсов (ГС), формирующий сигналы синхронизации; формирователь временных задержек (ФВЗ); счетчик кадров (СК) для формирования адресов команд; микропрограммный автомат (МА), вырабатывающий управляющие воздействия на все операционные узлы блока управления; регистр команд (РК), в котором хранится управляющая информация во время выполнения кадра; блок формирования команд (БФК), через который команды управления передаются блокам сопряжения с манипулятором и технологическим оборудованием.

Программоноситель предназначен для записи, хранения и выдачи информации, содержащейся в управляющей программе. Он может быть выполнен на основе электромеханических носителей информации (штеккерные и коммутационные устройства, устройства ввода и вывода на перфокартах, перфолентах), используются также программоносители на основе перепрограммируемых постоянных запоминающих устройств. В зависимости от сигналов, поступающих из счетчика кадров, очередной кадр программы считывается и передается в регистр команд.

Блок сопряжения с манипулятором в соответствии с информацией, содержащейся в кадре, формирует команды управления приводами звеньев манипулятора, контролирует состояние датчиков, оповещает блок управления об окончании отработки кадра.

Блок сопряжения с технологическим оборудованием обеспечивает обмен дискретной информацией блока управления с технологическим оборудованием.

Для программирования робота используются пульт обучения и пульт программирования. Пульт обучения (ручного управления) снабжен кнопками типа "движение", с помощью которых задается направление движения звеньев робота вручную. С пульта программирования можно ввести программу.

Программа состоит из подпрограмм, которые в свою очередь состоят из команд. Каждая команда содержит две части: первая часть - код операции, вторая - информационная (необязательная). Система команд такова: открыть и закрыть схват; выдержка времени; число одновременно выполняемых команд; начало и конец кадра; номер звена, которое должно двигаться; команды условного перехода, ветвлений и др.

Позиционные системы управления обладают гораздо более широкими технологическими возможностями: они применяются для управления роботами с числом степеней подвижности от 3 до 8; в памяти системы могут храниться программы общим объемом до 1500 кадров; система команд включает от 15 до 128 инструкций обмена информацией с внешними устройствами; тип привода - дискретный или следящий; для контроля положения звеньев могут использоваться аналоговые, фазовые или кодовые датчики положения; они могут сопрягаться с другими системами управления, имеют развитые средства контроля и диагностики.

Позиционные системы управления, как и цикловые, могут быть созданы на базе микропрограммных автоматов. При этом используются два метода обработки управляющей информации, поступающей на приводы звеньев манипулятора: последовательная и параллельная. В соответствии с этим различают и два основных варианта построения систем управления: централизованную структуру с центральным вычислителем, обрабатывающим информацию последовательно, в режиме разделения времени, и децентрализованную структуру с параллельной обработкой информации для каждой степени подвижности. Конструктивно позиционные системы управления на базе микропрограммного автомата сходны с контурными системами управления на той же базе.

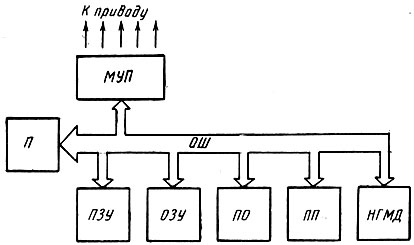

Другой подход к созданию позиционной системы управления - использование микроЭВМ - универсальных машин для переработки дискретной информации. В этом случае структура системы управления аналогична традиционной структуре ЭВМ (рис. 30). В основе ее лежит использование унифицированного канала ЭВМ - общей шины (ОШ), представляющей систему проводов со своим устройством управления, обеспечивающих передачу между всеми подключенными к нему устройствами (модулями) адресов, кодов, команд, данных. Через общую шину любое подсоединенное к ней устройство может связаться с любым другим, а также с процессором и передать всю необходимую информацию.

Рис. 30. Структура позиционной системы управления на базе микроЭВМ

Процессор (П) служит для согласования работы всех модулей системы, вычисления и обработки информации о текущем состоянии робота и внешней среды, выработки управляющих воздействий. Программы, выполняющие эти функции, размещены в постоянном запоминающем устройстве (ПЗУ). Пульт программирования (ПП) и пульт обучения (ПО) предназначены для разработки и отладки рабочих программ. Рабочие программы хранятся на внешнем программоносителе - накопителе на гибких магнитных дисках (НГМД). Нужная программа выбирается и передается в оперативное запоминающее устройство (ОЗУ), из которого по команде передается в процессор, обеспечивающий выдачу управляющих воздействий на модуль управления приводом (МУП).

Наиболее широкими возможностями обладают контурные системы управления. В цикловых и позиционных системах не решается задача согласования движений отдельных звеньев манипулятора. Для циклового робота, берущего заготовку из устройства подачи и загружающего штамп, не имеет значения, насколько согласованы перемещения его звеньев. В принципе звенья могут двигаться как поочередно, так и одновременно, важно лишь, чтобы манипулятор взял заготовку в заданной точке, переместил ее в другую и при этом не задел штамп или другое технологическое оборудование ни звеньями манипулятора, ни самой заготовкой. То же можно сказать и о позиционных системах управления роботов, предназначенных, например, для точечной сварки. Иное дело контурные системы: здесь требуется согласование совместного движения всех звеньев манипулятора, для того чтобы инструмент или деталь, закрепленные на конце последнего звена манипулятора, передвигались по заданной траектории, причем чем сложнее конструкция манипулятора, тем тяжелее эта задача. Особенно трудна она для многозвенных роботов с манипуляторами, работающими в угловой системе координат.

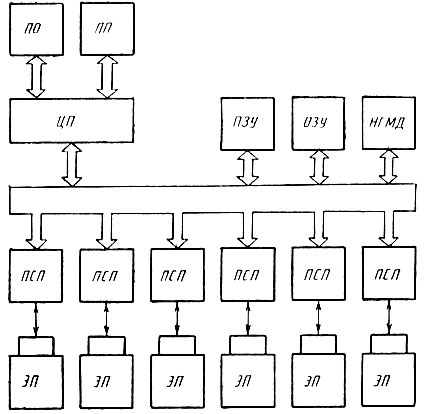

Система управления робота в процессе его движения должна очень быстро обработать большое количество информации. В связи с этим в последние годы наблюдается тенденция использовать для управления движением манипулятора распределенные вычислительные системы. В отличие от позиционной системы, изображенной на рис. 30, в которой процессы вычислений для каждой степени подвижности выполняются последовательно, поочередно, в таких системах вычисления для всех степеней подвижности проводятся параллельно, одновременно. Примером такой системы является двухуровневая многопроцессорная система управления, представленная на рис 31. В ней для управления каждой степенью подвижности используется отдельный микропроцессор. Центральный процессор (ЦП) предназначен для организации процесса управления и координации процессоров степеней подвижности (ПСП), управляющих электроприводами звеньев манипулятора (ЭП). Снижение стоимости микропроцессоров делает такую структуру экономически оправданной, в то же время быстродействие ее гораздо выше.

Рис. 31. Структура многопроцессорной контурной системы управления

Системы управления промышленных роботов, создаваемые на основе микропроцессоров, имеют гораздо большую гибкость, которая обеспечивается развитым программным обеспечением. Рассмотрим некоторые основные подсистемы математического обеспечения, необходимые для работы систем управления, изображенных на рис. 30 и 31.

Основой программного обеспечения является системное, или базовое, программное обеспечение. Оно предназначено для осуществления вычислительного процесса и управления ходом вычислений, контроля состояния системы управления, организации взаимодействия оператора и системы управления. По сути дела эта подсистема по функциональному назначению аналогична операционной системе вычислительной машины. С ее помощью обеспечивается программирование робота на языке, удобном для оператора, т. е. запись программы в память системы управления, обнаружение ошибок, редактирование (корректировка), отладка и выполнение программ.

Так как в контурных системах управления требуется согласованное движение звеньев манипулятора при перемещении им рабочего органа по заданной траектории и эту траекторию часто удобно задавать не в той системе координат, в которой работает манипулятор, необходимо программное обеспечение координатных преобразований. Удобнее и привычнее для человека декартова система координат. Между тем наибольшей кинематической избыточностью, наибольшей гибкостью и, следовательно, наибольшими функциональными возможностями обладает манипулятор, работающий в угловой системе координат. Без специального математического обеспечения, решающего задачи координатных преобразований, такой манипулятор не сможет осуществить нужное перемещение рабочего органа, например по прямой линии вдоль сварного шва. Программное обеспечение координатных преобразований дает возможность автоматически перейти от системы координат, в которой оператору удобно запрограммировать робот, к системе координат манипулятора.

Программное обеспечение позволяет достаточно просто запрограммировать движение рабочего органа манипулятора по любым сложным траекториям, которые может воспроизвести его кинематика. Траектория перемещения формируется в процессе программирования путем задания последовательности точек, через которые должна пройти траектория движения рабочего органа, а также характера траектории на участках, ограниченных точками. Координаты точек могут быть заданы введением их численных значений с помощью клавиатуры пульта программирования робота. Другой способ задания координат точек - "обучение" робота. Суть его заключается в том, что рабочий орган манипулятора с помощью пульта обучения перемещается в нужную точку, а затем по специальной команде определяются координаты этой точки и запоминаются. Эта подсистема также дает возможность проанализировать информацию, поступающую от датчиков, об отклонениях параметров траектории от заданных и внести необходимые коррективы. Это требуется при выполнении таких технологических процессов, как снятие роботом заусенцев с детали с контролируемым усилием, обработка фасок, сварка и т. д.

Программное обеспечение информационно-измерительной системы робота необходимо для осуществления связи с датчиками, контролирующими выполнение технологического процесса. Эта подсистема выполняет предварительную обработку информации, поступающей от датчиков, упрощая ее использование на более высоком уровне. С помощью этой системы можно, обработав информацию, полученную от визуального или тактильного датчика, распознать детали; на основании информации от датчиков усилия определить величину и направление силы, приложенной к инструменту; по информации от датчиков слежения за сварным швом оценить величину отклонения от сварного шва.

В состав программного обеспечения систем управления роботами входят также подсистемы контроля состояния инструмента, тестовое программное обеспечение для контроля состояния самого робота и его системы управления, программное обеспечение связи с системами управления высшего уровня и др.

Стремление к повышению гибкости промышленных роботов приводит к усложнению математического и программного обеспечения, затраты на разработку которого уже сейчас составляют большую часть расходов на разработку таких сложных систем, как роботы с позиционным и тем более контурным управлением.

|

ПОИСК:

|

© ROBOTICSLIB.RU, 2001-2019

При копировании материалов проекта обязательно ставить ссылку на страницу источник:

http://roboticslib.ru/ 'Робототехника'

При копировании материалов проекта обязательно ставить ссылку на страницу источник:

http://roboticslib.ru/ 'Робототехника'