Гибкие производственные системы

В широком смысле ГПС представляет участок, линию или цех взаимозаменяемого оборудования с ЧПУ, объединенные групповой системой управления на основе ЭВМ и общей автоматической транспортно-складской системой деталей, инструмента, оснастки и отходов производства. Суть ГПС в том, что на ней может одновременно обрабатываться несколько типов деталей (детали могут быть однотипные, похожие, но их номенклатура должна быть значительной - в некоторых наиболее развитых ГПС количество ее доходит до 500), поступающих в систему в произвольной последовательности партиями переменной величины, вплоть до одной штуки.

Основные идеи гибкого производства были впервые реализованы английским инженером Тео Виллиамсоном еще в 1956 г. в разработке "Система-24" фирмы "Молинз" (Великобритания). Они заключались в возможности технологической установки обрабатывать сразу несколько видов деталей, поступающих в произвольной последовательности. Однако в то время уровень техники не позволил реализовать гибкие системы в широких масштабах. Только в конце 70-х годов, с развитием роботов и вычислительной техники, появилась возможность проектировать и реализовывать разнообразные гибкие производства. И они стали появляться в разных концах земного шара (в первую очередь, конечно, в промышленно развитых странах, идя "по следам" роботов), буквально как грибы после дождя.

Характерным отличием ГПС от прочих производственных линий и комплексов является то, что переналадка оборудования с одной детали на другую (естественно, в пределах заданной номенклатуры) осуществляется с минимальной затратой времени и средств. Станки и другое технологическое оборудование снабжены автоматическими загрузочными устройствами, например роботами. Транспорт обеспечивает произвольный выбор направления грузопотоков. Система располагает средствами распознавания, активного контроля процесса производства, адаптации и диагностики неисправностей, что позволяет ей работать в три смены с минимальным участием обслуживающего персонала. Всей работой системы управляет ЭВМ, в функции которой, кроме прямого управления, входят: подготовка управляющих программ, планирование, диспетчеризация, оптимизация загрузки оборудования, принятие решений в нестандартных ситуациях, непрерывное отображение состояния деятельности системы и документирование показателей ее работы. Обрабатывающая система непосредственно связана с системами автоматизированного проектирования, технологической подготовки, заготовительного и сборочного производства через АСУ предприятия. Реальные ГПС пока выполняют не все эти функции, однако уже решено почти 75% проблем, касающихся создания идеальных систем.

Главная цель ГПС - повышение производительности труда и рентабельности единичного и мелкосерийного производств. Они призваны объединять преимущества массового (высокую производительность, степень автоматизации, рентабельность, надежность, точность) и индивидуального (высокая универсальность и приспосабливаемость к изменениям условий изготовления и реализации) производств.

Необходимость появления ГПС и тот факт, что большинство систем реализовано в процессах механической обработки, вызваны рядом объективных причин. Так, доля единичного, мелко- и среднесерийного производства в процессе механической обработки достигает 80%, причем наблюдается стойкая тенденция ее роста. Постоянно расширяется ассортимент изделий, уменьшается срок их морального старения (он становится соизмеримым со сроком проектирования и создания специальных жестких средств автоматизации, что делает их экономически выгодными), колеблется спрос. Лишь от 1,5 до 6% производственного цикла детали составляет непосредственно обработка, 85% времени деталь транспортируется или лежит на складах. Увеличивается дефицит рабочих, постоянно возрастает стоимость рабочей силы. Только 20% своего рабочего времени технолог уделяет творческому труду, остальное тратится на оформление принятых решений. Низкая степень использования интеллектуальных возможностей человека ведет к падению престижности профессии и в конечном итоге - к дефициту инженерно-технических работников.

К предпосылкам появления ГПС следует отнести: создание станков с ЧПУ, промышленных роботов и других гибких средств загрузки и транспортировки; бурное развитие управляющей вычислительной техники, в частности микропроцессоров; повышение надежности всех указанных элементов; накопление опыта "локальной" автоматизации (робототехнологические комплексы, станочные модули и ячейки). Преимущества ГПС по сравнению с жесткими и переналаживаемыми автоматическими линиями, специальными станками и участками станков с ЧПУ заключаются в уменьшении длительности цикла в 5-30 раз, увеличении коэффициента загрузки оборудования до 0,7-0,98, сокращении числа работающих, улучшении условий и повышении интеллектуальности труда. Производственными преимуществами являются увеличение производительности труда и оборудования, сокращение числа станков, площадей, объема незавершенного производства, уменьшение фонда заработной платы, снижение себестоимости продукции.

Элементарной единицей ГАП можно считать модуль. В простейшем случае модуль ГАП для токарной обработки состоит из одного токарного станка, одного робота, системы подачи инструмента, заготовок и удаления стружки.

Модуль работает следующим образом. Специальные поддоны с установленными на них в определенных местах деталями (например, цилиндрические детали устанавливаются в отверстия, расположенные на поддоне с заданным шагом) подаются транспортной системой участка на позицию загрузки модуля, где роботом заготовка снимается с поддона и подается в патрон станка. После установки поддона на позиции загрузки считывается специальный код поддона, который позволяет распознать, какие детали поданы на позицию загрузки, и вызвать соответствующую управляющую программу для обработки именно этих деталей. Эта программа вводится в оперативную память системы управления станка. Одновременно с этим вызывается соответствующая программа и для робота. Программы для роботов различаются для разных деталей, так как детали имеют разные размеры, число их на поддоне тоже различное, расположены они с разным шагом и т. д. Если в соответствии с управляющей программой необходима смена схвата робота (если, например, должна обрабатываться деталь небольшого диаметра, а до нее обрабатывалась деталь большого диаметра), робот автоматически меняет схват. В это же время система управления станка, получив управляющую программу, проверяет, тот ли набор инструмента, который необходим для обработки поступившей детали, находится в инструментальной револьверной головке станка, и если его требуется сменить, нужный инструмент подается из магазина инструментов и устанавливается в инструментальной головке взамен ненужного, который возвращается в магазин.

После того как подготовка к обработке новой детали закончена, робот берет одну из заготовок с поддона, устанавливает ее в патрон, и подается команда на обработку заготовки.

Система управления модуля контролирует процесс обработки. Один из контролируемых параметров процесса - силы резания, возникающие при обработке. Контроль сил резания нужен для своевременного распознавания поломки инструмента и степени его износа. Если инструмент пришел в негодность, он автоматически заменяется инструментом, находящимся в магазине (там может размещаться 48 инструментов).

Обработанная заготовка вновь кладется на поддон или разворачивается и устанавливается в патрон другой стороной для обработки других поверхностей.

Когда все детали на поддоне обработаны, он автоматически заменяется новым с такими же или другими деталями, и начинается новый цикл обработки.

Для обработки плоских деталей - плит, планок, рычагов и др. - разработан участок ГАП на базе станков типа "обрабатывающий центр". Такие станки могут выполнять ряд операций механической обработки деталей: фрезерование, растачивание, сверление и т. п. Число наименований деталей на этом заводе достигает нескольких тысяч, и выпускаются они в небольших количествах, поэтому переналадку участка иногда приходится делать 3-4 раза за смену.

При создании этой линии пришлось решать много сложных технических проблем. Необходимо было оснастить станки системой охлаждения, обеспечивающей также смыв стружки, магазинами инструментов достаточной емкости, чтобы можно было обрабатывать различные детали в течение смены. Разработаны поворотные столы с жесткой фиксацией с шагом 0,5°, устройства контроля длины инструмента (фиксировался момент касания инструментом детали по возрастанию усилия), связи с центральной ЭВМ и др. Был применен оригинальный метод ориентации и зажима обрабатываемых деталей, позволяющий устанавливать их в любой последовательности с малой потерей времени на переналадку зажимных приспособлений (не более 3-4 минут). Созданная система подготовки управляющих программ позволила подготавливать и отлаживать управляющие программы для технологического оборудования.

На участке обрабатываются детали размером 500×500×200 мм. Участок состоит из 6 позиций, две из которых - стенды рабочих-операторов, где обрабатываемые детали устанавливаются на специальные приспособления для обработки и транспортировки деталей - спутники. Обработка производится на четырех станках типа "обрабатывающий центр": два станка имеют вертикальное расположение шпинделей, а остальные два - горизонтальное. Каждый из станков может производить фрезерные, сверлильные, резьбонарезные и расточные операции обработки любых деталей принятой номенклатуры в соответствии с вводимой программой. Станки оснащены двухъярусными магазинами инструментов по 54 в каждом магазине, диаметр инструментов - до 160 мм. Каждый станок имеет автономные системы охлаждения инструмента, обмыва спутников, удаления стружки и очистки эмульсии.

Участок работает следующим образом. Детали на позиции загрузки устанавливаются в приспособления-спутники. Базирование детали осуществляется по двум боковым поверхностям и нижней плоскости. Одна боковая поверхность прижимается к неподвижной плоскости, а другая - к автоматическому упору, который управляется программно. Каждый спутник имеет специальный код, который воспринимается устройствами, расположенными на транспортере и рабочих позициях. Благодаря этому система управления всегда знает расположение каждого спутника в любой момент времени. Стенд оператора на позиции загрузки оборудован пультом и табло. На табло высвечивается номер заготовки, которая должна быть установлена. Эту заготовку выбирает ЭВМ в зависимости от типа спутника, который находится на стенде в это время. Установив заготовку на спутник, оператор вводит специальный перфожетон, подтверждая, что нужная заготовка установлена. Информация о том, какая деталь установлена на спутнике, используется затем в процессе всей ее обработки: для управления маршрутом спутника, вызова управляющих программ для станков и т. д. Спутники вдоль станков перемещаются транспортером, имеющим две ветви, расположенные одна над другой. Передача спутников с деталями с одной ветви на другую производится вертикальным подъемником, а на станки и обратно со станков на транспортер - поворотным столом с программным управлением.

При каждом шаге транспортера система управления анализирует, какие детали на каких позициях находятся, и решает, какими деталями загружать каждый станок. При передаче детали со спутником на станок считывающее устройство определяет по номеру спутника, какая деталь поступила на обработку, и номер детали сравнивается с тем номером, который хранится в ЭВМ. Если поступила нужная деталь, устройству управления станка передается соответствующая управляющая программа и проверяется наличие в магазине нужного комплекта инструментов, а также его стойкость (время, которое он еще может работать).

Другой принцип положен в основу робототехнической ячейки, служащей для обработки головок блоков цилиндров. Эта ячейка предназначена для работы в составе гибкой производственной системы, рассчитанной на выпуск 30 головок блоков цилиндров в час.

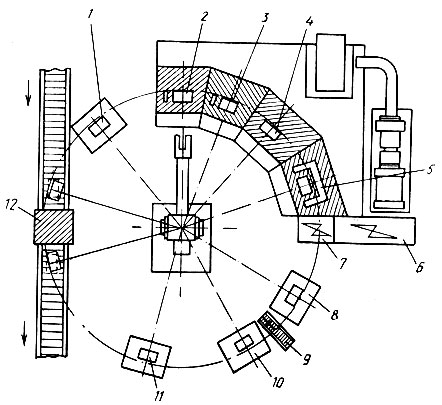

Ячейка (рис. 38) представляет сочетание шести модулей, включающих в общей сложности восемь рабочих станций. Рабочие станции расположены по окружности, в центре которой установлен робот, выполняющий все операции загрузки, выгрузки технологического оборудования и перемещения деталей с одной рабочей станции на другую.

Рис. 38. Компоновка гибкой производственной ячейки

Головки блоков цилиндров двигателей после механической обработки транспортируются на специальных поддонах по конвейеру к ячейке. Промышленный робот снимает головку блока с поддона, поступившего на загрузочную станцию, и устанавливает ее на координатный стол рабочей станции 1, на которой выполняется шлифовка четырех посадочных гнезд клапанов. Гнезда шлифуются шлифовальной головкой, имеющей устройства для автоматической правки шлифовального круга и контроля его состояния.

После окончания обработки гнезд робот переносит деталь в модуль мойки, имеющий четыре рабочие станции: 2 и 5 - для мойки деталей; 4 и 5 - для сушки. Перемещение детали внутри этого модуля осуществляется встроенным манипулятором. В ячейке применена система мойки деталей с замкнутой циркуляцией жидкости. Специальные фильтрующие устройства очищают жидкость, которая вновь поступает на мойку.

Следующей операцией является контроль шлифовки: измерение глубины посадочного гнезда клапана (станция 8). Контроль осуществляется системой, снабженной четырьмя измерительными приспособлениями, имитирующими форму и размеры клапанов. Измерительные приспособления опускаются в посадочные гнезда, информация от датчиков обрабатывается системой управления контрольно-измерительной станции, а результаты измерения - глубины для всех посадочных гнезд - отображаются на экране дисплея. Если глубина хотя бы одного посадочного гнезда выходит на пределы допуска, осуществляется автоматическая отбраковка данной детали. Сигнал отбраковки, формируемый системой управления станции, передается системе управления робота, перемещающего отбракованную деталь на специальный конвейер 9, транспортирующий ее в зону доработки и устранения брака. Годные головки блоков цилиндров перемещаются роботом на рабочую станцию 10 для сборки клапанов.

Модуль сборки клапанов разработан на основе широкого и всестороннего использования функциональных возможностей промышленного робота, дополненных возможностями традиционных методов подачи деталей. Он устанавливает в соответствующие гнезда два впускных и два выпускных клапана. Устанавливаемые клапаны подаются к промышленному роботу двумя магазинными устройствами кольцевого типа: в одном располагаются впускные клапаны, в другом - выпускные. Направляющие, по которым клапаны подаются от магазинов к роботу, оснащены датчиками, контролирующими тип клапанов, подаваемых на сборку. Из направляющих клапаны поступают на ленточное транспортирующее устройство, где они очищаются растворителем. Затем концы клапанов погружаются в ванночку с маслом и поступают на ориентирующее устройство. Робот поочередно захватывает клапаны из ориентирующего устройства и устанавливает их в соответствующие посадочные гнезда.

После установки клапанов робот перемещает собранный узел на последнюю рабочую станцию И, на которой он испытывается на герметичность соединения между клапаном и посадочным гнездом. Испытание проводится следующим образом. К пружине клапана прилагается заданное усилие, и с помощью специальных приспособлений в зоне сопряжения создается вакуум.

Изделия, не прошедшие испытание, бракуются. Годные головки блоков цилиндров устанавливаются роботом на транспортный поддон 12, расположенный на основном подающем конвейере, который транспортирует их на последующие сборочные операции.

Ячейка управляется микропроцессорной системой управления 6, обеспечивающей работу всех модулей, а также функционирование всех защитных систем и приспособлений и централизованную блокировку всего оборудования в случае аварийной ситуации. Промышленный робот оснащен собственной системой управления 7 и программируется с помощью пульта обучения клавишного типа. Системы управления ячейки и робота сопряжены друг с другом, чтобы обеспечить их согласованное функционирование.

Основной пакет программного обеспечения ячейки включает программы управления тремя режимами функционирования: первоначальным этапом работы ячейки, на котором происходит последовательная загрузка всех рабочих станций (одна за другой); режимом нормального функционирования, когда все рабочие станции ячейки загружены; режимом окончания работы, при котором происходит последовательная выгрузка рабочих станций. Математическое обеспечение ячейки позволяет легко перепрограммировать ее при изменениях в конструкции изделия.

Рассмотрим в качестве примера работу нового японского станкостроительного завода - прообраза заводов XXI в. Этот завод выпускает в месяц 120 сложнейших станков для механической обработки с программным управлением. На заводе работает всего 240 человек. Они в основном занимаются сборкой станков. Механическая обработка деталей производится на пяти линиях, которые включают 60 станков с программным управлением и 28 специальных станков, связанных роботами и роботокарами. На этих линиях в месяц обрабатывается 11000 деталей 543 наименований. В первую смену работают 20 человек, во вторую - 19, во время третьей смены в цехе выключается свет и люди уходят домой, а линии работают сами. Информацию о работе собирает центральная ЭВМ предприятия, которая связана по телеграфному каналу с дирекцией, размещенной в 20 км от него. Если необходимо вмешаться в производственный процесс, это можно сделать, передав по тому же телеграфному каналу указания центральной ЭВМ, которая и обеспечит их выполнение.

|

ПОИСК:

|

© ROBOTICSLIB.RU, 2001-2019

При копировании материалов проекта обязательно ставить ссылку на страницу источник:

http://roboticslib.ru/ 'Робототехника'

При копировании материалов проекта обязательно ставить ссылку на страницу источник:

http://roboticslib.ru/ 'Робототехника'