От узкой специализации к универсальности

Те роботы, о которых мы до сих пор рассказывали, можно считать довольно узкими "профессионалами", так как каждый из них "специализируется", как мы видели, на выполнении определенной операции: один отливает детали, другой окрашивает изделия, третий транспортирует их и т. д. Но современному производству требуется гибкое, универсальное оборудование: для многих предприятий необходимы роботы, которые в зависимости от конкретных нужд можно применить, например, и на сварочных работах, и на окраске, и на упаковке. Так, скажем, в приборостроении желательно использовать роботы для сборки и сварки деталей, контроля качества изготавливаемых узлов приборов и для других технологических операций. Но создавать для каждой из них свои, специально приспособленные для этой операции роботы нерентабельно. Поэтому вновь создаваемые промышленные роботы, особенно второго и третьего поколений, стараются делать сейчас универсальными. Достигают универсальности робототехнических устройств разными способами.

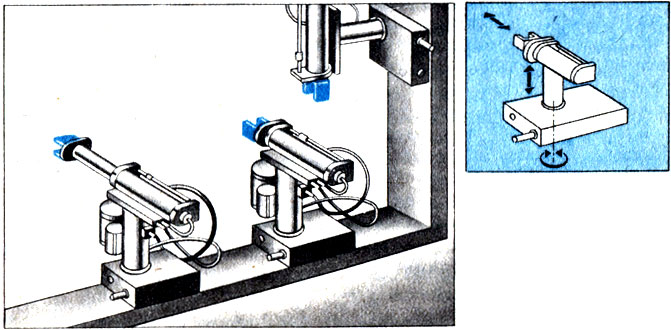

Например, разработан модульный принцип построения промышленных роботов; на его основе создан универсальный робот ПР5-2 с пневмоприводом (рис. 69). С этой целью сконструировано 5 модулей, каждый из которых обеспечивает манипулятору одну степень подвижности; причем четыре модуля осуществляют его линейные перемещения, и один - угловые. С помощью этих модулей, беря разное их число и сочетание, можно собирать роботы с необходимыми функциональными возможностями.

Рис. 69. Робот марки ПР5-2 собирается из трех модулей

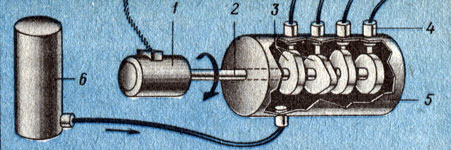

Управляет этими роботами кулачковый командоаппарат - так называют устройство, приводящее в действие пневматические приводы манипулятора. Его схема приведена на рисунке 70.

Рис. 70. Схема, иллюстрирующая принцип действия командоаппарата, управляющего приводами модульного манипулятора

Электродвигатель 1 через редуктор вращает с постоянной скоростью вал 2, на котором укреплены кулачки 3. Их форма и скорость движения выбираются такими, чтобы соответствующий каждому кулачку клапан 4 в герметичном корпусе 5 командоаппарата открывался только в тот момент, когда модуль робота, присоединенный к этому клапану, должен привести манипулятор в движение по одной из степеней подвижности. В этот момент сжатый воздух, поступающий в командоаппарат от источника 6, пропускается клапаном через соединительный шланг в нужный модуль. При дальнейшем вращении вала клапан через некоторое время закрывается, пропустив количество воздуха, достаточное приводу для совершения движения, а затем остается закрытым до нового цикла работы, т. е. до оборота вала на 360°. Поскольку каждому кулачку в конечном счете соответствует свой привод, движение манипулятора по всем степеням подвижности происходит одновременно, и в результате возникает та сложная картина его перемещения, которая вызывает ассоциации с разумным живым существом.

Таким образом, начало движения манипулятора по каждой степени подвижности определяется в конструкции ПР5-2 соответствующим положением кулачка в командоаппарате, который, открыв путь сжатому воздуху, заставляет "ожить" робот. Однако для выполнения роботом заданных ему операций должно быть запрограммировано не только начало, но и конец движения манипулятора в каждом направлении. Но так как воздух легко сжимаем, с помощью пневматического привода не удается остановить манипулятор точно в нужном положении простым прекращением подачи сжатого воздуха. Поэтому в роботе ПР5-2 для фиксации окончания движения применены жесткие упоры, "натолкнувшись" на которые привод каждой степени подвижности "замирает", пока другая "команда" не заставит его двигаться в обратную сторону.

Цикл работы всех модулей манипулятора построен таким образом, что к моменту его окончания, т. е. когда вал командоаппарата, на котором находятся кулачки, сделает полный оборот, манипулятор приходит в исходное положение, с которого движение началось. При этом каждый последующий цикл работы служит точной копией предыдущего. Для переналадки такого робота приходится менять кулачки командоаппарата и переставлять на другие места упоры - в соответствии с теми новыми движениями, которые должен совершать манипулятор. Так как робот может быть собран из разного числа модулей, то характер перемещения его манипулятора становится более универсальным, что и позволяет расширить в случае необходимости "сферу деятельности" робота. Ведь она в первую очередь зависит от того, как может двигаться его "рука", т. е. насколько сложные и точные движения совершает манипулятор.

Модульная система построения роботов благодаря большому количеству вариантов компоновки, малым габаритам и массе модулей, простоте обслуживания робототехнического устройства, его надежности и невысокой стоимости оказалась весьма эффективной; по этому принципу создаются сейчас многие модели роботов.

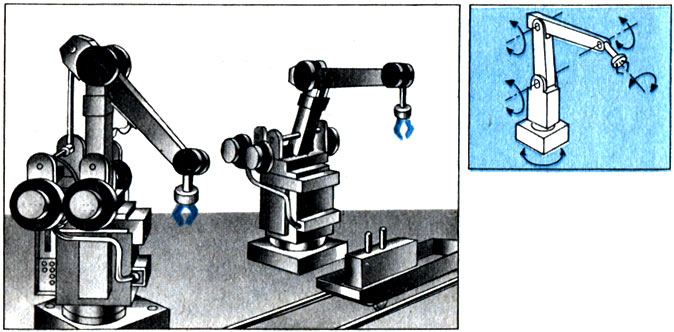

В том же институте создан робот "ТУР-10" (рис. 71), которому доступно множество "профессий". Он успешно выполняет не только основные технологические операции, такие, например, как сварка, сборка, очистка деталей, но и вспомогательные: обслуживает автоматизированное оборудование, в том числе станки с ЧПУ, загружая и выгружая заготовки, детали и транспортируя их. Его можно встраивать в автоматические линии, использовать в гибких автоматизированных производствах. Словом, этот робот - универсал. (Его название "ТУР-10" так и расшифровывается: технологический универсальный робот, а число "10" показывает грузоподъемность манипулятора в килограммах.) Он может трудиться на промышленных предприятиях разного профиля и выпускается серийно.

Рис. 71. Универсальный робот 'ТУР-10'

Универсальность роботу обеспечивает высокая подвижность его "руки" и достаточно совершенная система управления движением. Манипулятор (он имеет 5 степеней подвижности) состоит из шарнирно соединенных звеньев и установлен на поворачивающейся платформе. Звенья приводятся в движение электродвигателями постоянного тока через волновые редукторы. Такие редукторы были применены у нас в серийно выпускаемых роботах впервые. О них стоит сказать особо: это новые перспективные устройства, которые завоевывают у роботостроителей все больший "авторитет".

Робот 'Колер' - представитель мастеров малярного дела

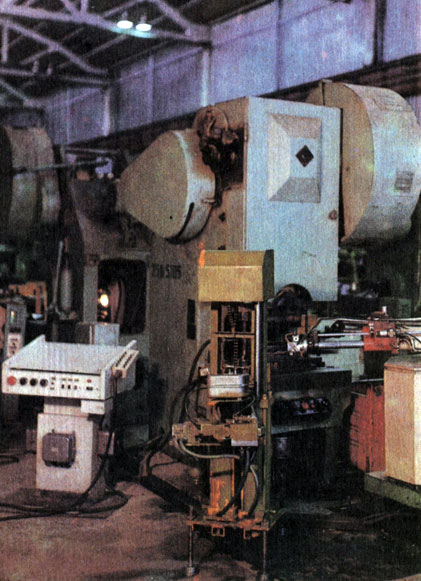

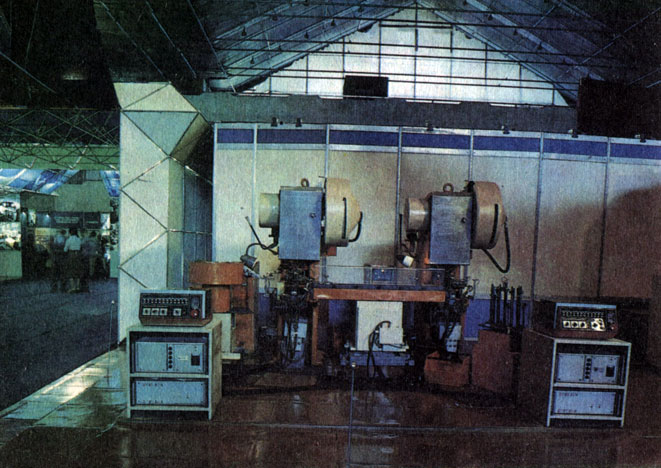

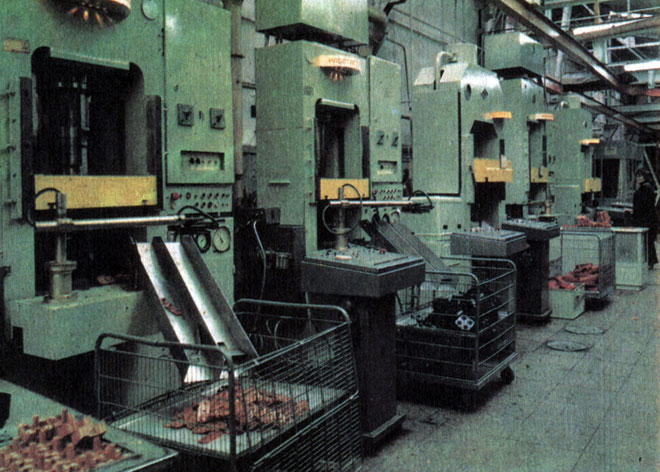

В выставочном зале - роботизированный участок холодной листовой штамповки

Появление в цеху роботов требует комплексного пересмотра технологий

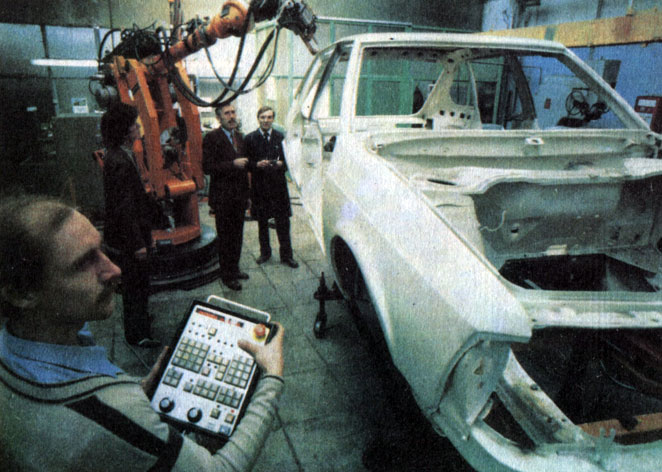

Обучение робота на автоматической линии сварки кузовов автомобилей 'Москвич-2141' на АЗЛК

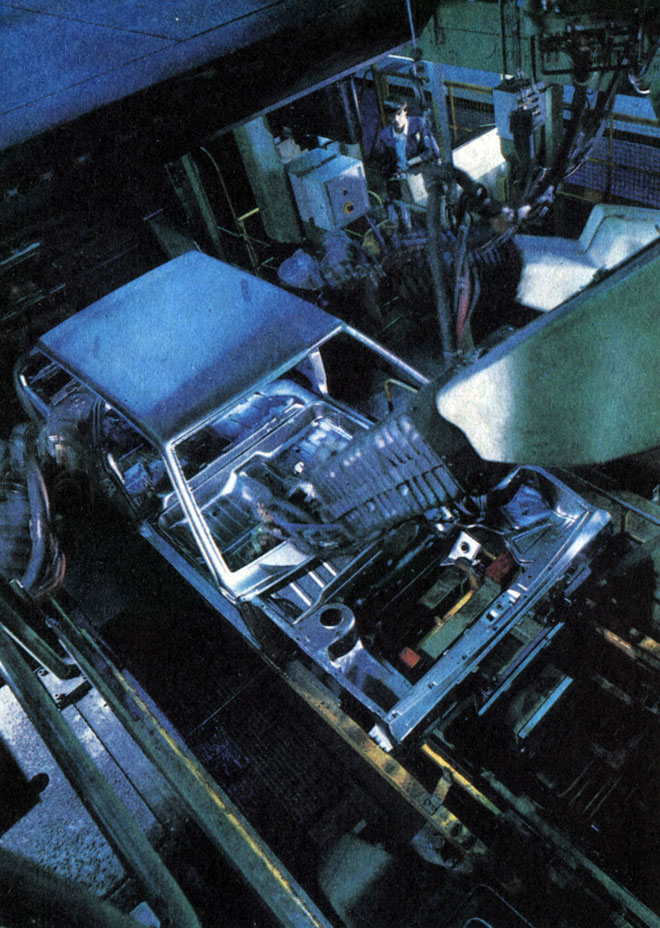

Участок роботизированной линии сварки кузовов ВАЗ-2108

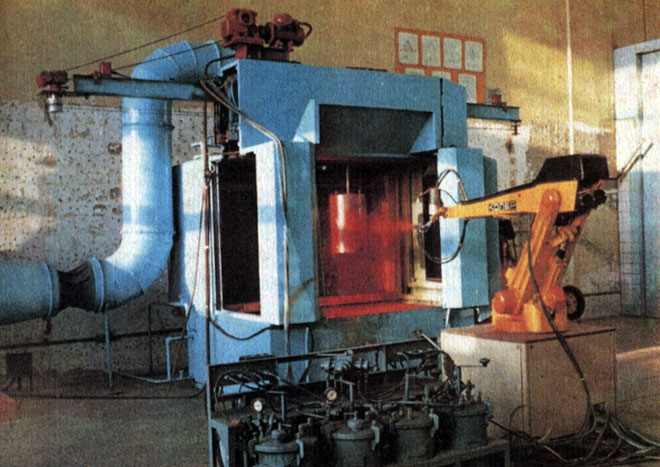

На участке горячего прессования Ленинградского объединения 'Электросила' роботы высвободили рабочих и значительно повысили производительность труда

Испытания системы управления окрасочным роботом в лаборатории объединения 'Ленинградский электромеханический завод'

Волновой редуктор был изобретен сравнительно недавно - он не старше первых промышленных роботов. Однако его уникальные качества, резко отличающиеся от свойств обычных редукторов на зубчатых колесах, сделали его за этот короткий срок важнейшим звеном многих новейших механизмов, в том числе робототехнических. Работает волновой редуктор следующим образом. На вал 1 (рис. 72), вращающийся с большой скоростью, насаживается специальная деталь 2, деформирующая стенки внутреннего гибкого стального цилиндра 3, на внешней стороне которого нарезаны зубья, такие же, как на обычном зубчатом колесе. В местах деформации стенок цилиндра 3 его зубья приходят в зацепление с зубьями внешнего жесткого цилиндра 4, у которого они нарезаны с внутренней стороны. Эти места (позиция 5 на рисунке) так и называют - зоны зацепления. Благодаря зацеплению зубьев неподвижный до того цилиндр 4 приходит тоже во вращение, но с другой скоростью, а именно: поскольку количества зубьев на внутреннем и внешнем цилиндрах делаются такими, чтобы они различались только на единицу, при повороте быстровращающегося вала 1 на 360° цилиндры повернутся относительно друг друга всего лишь на 1 зуб. А это значит, что волновой редуктор (его назначение, как и любого редуктора,- "трансформация" скорости вращения, причем обычно в сторону уменьшения) обеспечивает огромное передаточное , число, т. е. снижает скорость вращения цилиндра 4 по сравнению со скоростью вращения вала 1 во много раз. Кроме большого передаточного числа, волновой редуктор имеет еще ряд достоинств, например: вследствие того что у него в зацеплении находятся одновременно несколько зубьев, происходит безлюфтовая (без проскальзывания) передача движения; у него меньшие (по сравнению с обычной зубчатой передачей) масса и размеры. Для роботостроения все эти качества очень важны. (Свое название- "волновой" - он получил потому, что зоны зацепления перемещаются по зубчатым поверхностям подобно гребню бегущей волны; устройство 2, деформирующее гибкий цилиндр, служит источником этой "волны".)

Рис. 72. Волновой редуктор (схема)

Итак, "суставы руки" робота "ТУР-10" приводятся в действие электродвигателями с волновыми редукторами. За положением шарниров манипулятора следят чувствительные и точные фотоэлектрические датчики, а за скоростью двигателей - тахогенераторы. Информация от них поступает в систему управления приводами, которая гарантирует высокую точность позиционирования: отклонение центра схвата от заданных координат не превышает у этого робота 0,2 мм. Приводы всех звеньев манипулятора унифицированы, что повышает технологичность конструкции робота и упрощает его обслуживание. Поскольку каждое звено манипулятора может совершать только повороты вокруг своей оси, а все вместе - вокруг оси платформы и поскольку в итоге этих движений необходимо получить прямолинейные перемещения схвата, в систему управления робота включен спецвычислитель. В зависимости от назначения "ТУР-10" может применяться с позиционной или контурной системой управления.

Позиционная система используется тогда, когда робот должен в основном выполнять вспомогательные операции типа "взять-положить". В этом случае он должен "знать" лишь координаты точек пространства, в которых расположены объекты манипулирования и в которых последовательно будет находиться схват манипулятора, а траектория между пунктами назначения ему безразлична. Поэтому программа управления манипулятором контролирует только попадание схвата в эти точки, а перемещение его между ними удовлетворяет единственному условию: путь выбирается такой, чтобы время движения было минимальным.

Контурная система управления обеспечивает рабочему инструменту робота (скажем, сварочной головке) непрерывное движение по определенной траектории. В этом случае для программы управления манипулятором задаются координаты двух точек - начала и конца перемещения и функция или вид кривой между ними. В процессе работы следящая система реализует эту программу. Контурная система управления строится на базе микроЭВМ "Электроника-60". Для облегчения труда оператора создан специальный язык программирования, упрощающий его общение с роботом. Обучение последнего (создание программы всей его дальнейшей деятельности) производится оператором с пульта при помощи ручного управления.

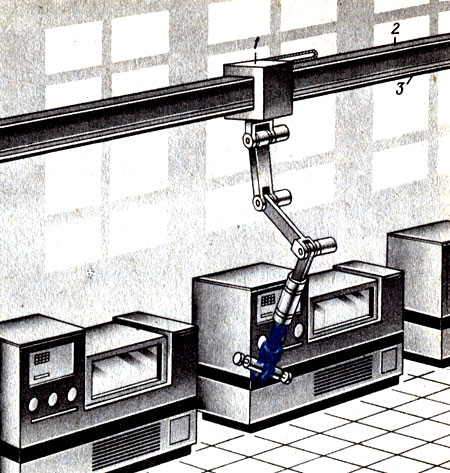

Для автоматизации вспомогательных операций при обслуживании станков с ЧПУ и станков-полуавтоматов, для работы в составе гибких автоматизированных производств создан промышленный робот РФ-204 М. В отличие от всех выше описанных робототехнических устройств он имеет необычную конструкцию: у него две "руки" грузоподъемностью по 1 кг. Особенность его конструкции технически оправдана простой целью: в момент, когда робот "подойдет" к станку, чтобы одной "рукой" снять обработанную деталь, в другой у него уже будет очередная заготовка, которую он тут же установит в нужное место. Ему не придется лишний раз возвращаться к магазину за заготовкой, что уменьшит простои станка. Нетрадиционно решена у этого робота и задача перемещения манипулятора с заготовками, деталями от станка к станку или от станка к магазину и обратно. Манипулятор крепится на транспортном устройстве (рис. 73), которое представляет собой каретку 1, обхватывающую двутавровый рельс и натянутую под ним медную полосу. Эта полоса служит развернутой обмоткой особого типа электродвигателя (линейного асинхронного двигателя), которая создаёт так называемое бегущее (изменяющееся и распространяющееся в пространстве) магнитное поле, которое взаимодействует с электрическим током, пропускаемым по другой обмотке этого двигателя, смонтированной в каретке. В результате подвижная часть двигателя приходит в движение и перемещает каретку вдоль рельса.

Рис. 73. Устройство, перемещающее один из манипуляторов 'двурукого' робота: 1 - каретка, внутри которой размещена обмотка электродвигателя, 2- двутавровый рельс, идущий вдоль ряда станков, 3-медная полоса

Собирается манипулятор из модулей, что позволяет компоновать его так, чтобы он в максимальной степени подходил для эффективного выполнения операций конкретного роботизируемого технологического процесса. Хочется в связи с этим подчеркнуть, что модульный принцип построения промышленных роботов позволяет "примирить" два "враждующих" между собой противоречивых требования. С одной стороны, требование унификации производственного оборудования, т. е. обеспечения возможности собирать любой робототехнический комплекс из одних и тех же модулей, число разновидностей которых стараются сделать минимальным. И, с другой стороны, требование специализации этого оборудования, т. е. придания робототехническому устройству только тех качеств, которые необходимы именно для данного технологического процесса, что предполагает "избавление" робота от каких-либо "излишеств" - лишних (запасных) степеней подвижности, избыточной длины манипулятора или его грузоподъемности, не нужных в тех конкретных условиях, в которых должен трудиться робот, поскольку такие "излишества" значительно удорожают производство роботов и снижают экономический эффект роботизации. Промышленный робот РФ-204 М, построенный из модулей, можно считать конструкцией, иллюстрирующей одну из важнейших тенденций современной робототехники - развитие прогрессивного модульного принципа создания роботов.

Все заданные этому роботу движения он выполняет аккуратно; точность позиционирования у него весьма высокая: отклонения от запрограммированных координат составляют не более 0,05 мм. Программа управления формируется в процессе обучения по пробному перемещению, которое проводится вручную и корректируется по командам с пульта оператора.

Говоря о современных промышленных роботах, мы подразумевали, что все они - автоматические. Однако в промышленности применяются и биотехнические и интерактивные робототехнические системы, хотя, конечно, число их по сравнению с автоматическими значительно меньше. Биотехнические (всех трех видов) и интерактивные (чаще всего автоматизированные) роботы используются для автоматизации погрузочно-разгрузочных операций, окраски крупногабаритных изделий и т. д. Эти роботы позволили автоматизировать в морских портах трудный процесс причаливания судов, для которого никакая другая техника не подходила. Управлять этим процессом мог только человек, обладающий достаточно большим опытом. Ни одному автомату не удавалось заменить его при определении того, в какие моменты, где и с каким усилием нужно притянуть судно к пирсу, чтобы оно причалило мягко, без толчков и в то же время быстро. А необходимость автоматизации этой работы диктуется тем, что для причаливания судна даже небольших размеров нужны усилия, далеко выходящие за пределы возможностей человека, и в портах применяются до сих пор всевозможные механизмы (дающие выигрыш в силе), которыми в момент причаливания действуют несколько человек. Теперь роботы могут взять на себя этот непростой и нелегкий труд.

Примером биотехнического робота с командной системой управления может служить созданный у нас в стране манипулятор М-500 с номинальной грузоподъемностью 500 кг. Он имеет три степени подвижности и большой радиус зоны обслуживания (порядка 4,5 м), линейная скорость перемещения схвата может достигать у него 15 м/с. Этот мощнейший робот (его собственная масса достигает 1800 кг) имеет гидравлические приводы и применяется на промышленных предприятиях для погрузочно-разгрузочных работ, в том числе для обслуживания кузнечнопрессового оборудования.

|

ПОИСК:

|

© ROBOTICSLIB.RU, 2001-2019

При копировании материалов проекта обязательно ставить ссылку на страницу источник:

http://roboticslib.ru/ 'Робототехника'

При копировании материалов проекта обязательно ставить ссылку на страницу источник:

http://roboticslib.ru/ 'Робототехника'