8.2. Обследование изготовителей

1) Общие сведения. Первые промышленные роботы появились в Японии в 1967 г. Тогда же были закуплены импортные образцы роботов "Версатран" и "Юнимейт". Роботы сразу привлекли к себе внимание в связи с острой нехваткой рабочей силы в промышленности и торговле и в связи с задачами механизации и автоматизации производственных процессов.

Промышленными роботами в настоящее время называют манипуляторы, которые используются для подачи заготовок к станкам и другим машинам, а также для съема готовых деталей. Существуют различные определения понятия "промышленный робот". Здесь мы будем считать, что оно относится к обычным автоманипуляторам, выполняющим движения по типу руки человека (подробнее см. гл. 10). До последнего времени такие манипуляторы были известны лишь как вспомогательные устройства других машин; только при достигнутом в настоящее время уровне механизации и автоматизации производства они оказались выделенными в отдельный класс изделий.

Промышленные роботы, от которых на заводах с многономенклатурным мелкосерийным производством и в системе сбыта ждут замены исполнителей, занятых на простых повторяющихся операциях, - это устройства, в которых пока еще реализованы лишь отдельные функции человека. Поэтому можно утверждать, что промышленные роботы в настоящее время еще находятся на примитивной начальной стадии своего развития. В качестве объектов изучения были избраны как те промышленные роботы, которые появились на базе вспомогательных устройств других машин, так и более совершенные конструкции, которые мы себе представляем как роботы будущего.

В период, когда планировалось обследование, существовало около 10 моделей промышленных роботов. Однако число изготовителей роботов быстро росло. Таблицы по итогам анкетного опроса были составлены по состоянию на 31 января 1970 г. (в конце работы было проведено повторное обследование по состоянию на август 1971 г., что дало возможность включить в рассмотрение еще 12 фирм и 22 модели роботов).

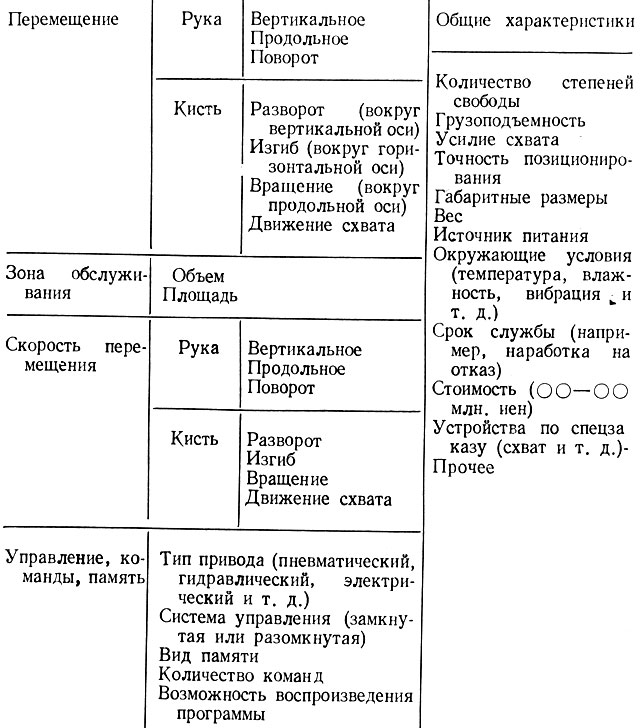

Бланки анкет были разосланы 62 фирмам-изготовителям, а ответы получены от 28 фирм. Материалы, полученные после истечения предусмотренного срока, не учитывались. В табл. 8.1 приведены вопросы, содержавшиеся в анкетах, разосланных изготовителям роботов.

Таблица 8.1

В анкетах не было дано подробного определения всех понятий, что привело к расхождениям в ответах.

Поэтому составители в нужных случаях обращались к другим материалам и при составлении отчета вносили поправки, исходя из единой интерпретации терминов.

2) Анализ технических возможностей. Технические возможности рассматриваемых в данном отчете промышленных роботов - так называемых автоманипуляторов - у каждого изготовителя различны в зависимости от их предполагаемого назначения. Различия возникают также из-за различного технического уровня предприятий-изготовителей, причем каждая конструкция имеет свои преимущества.

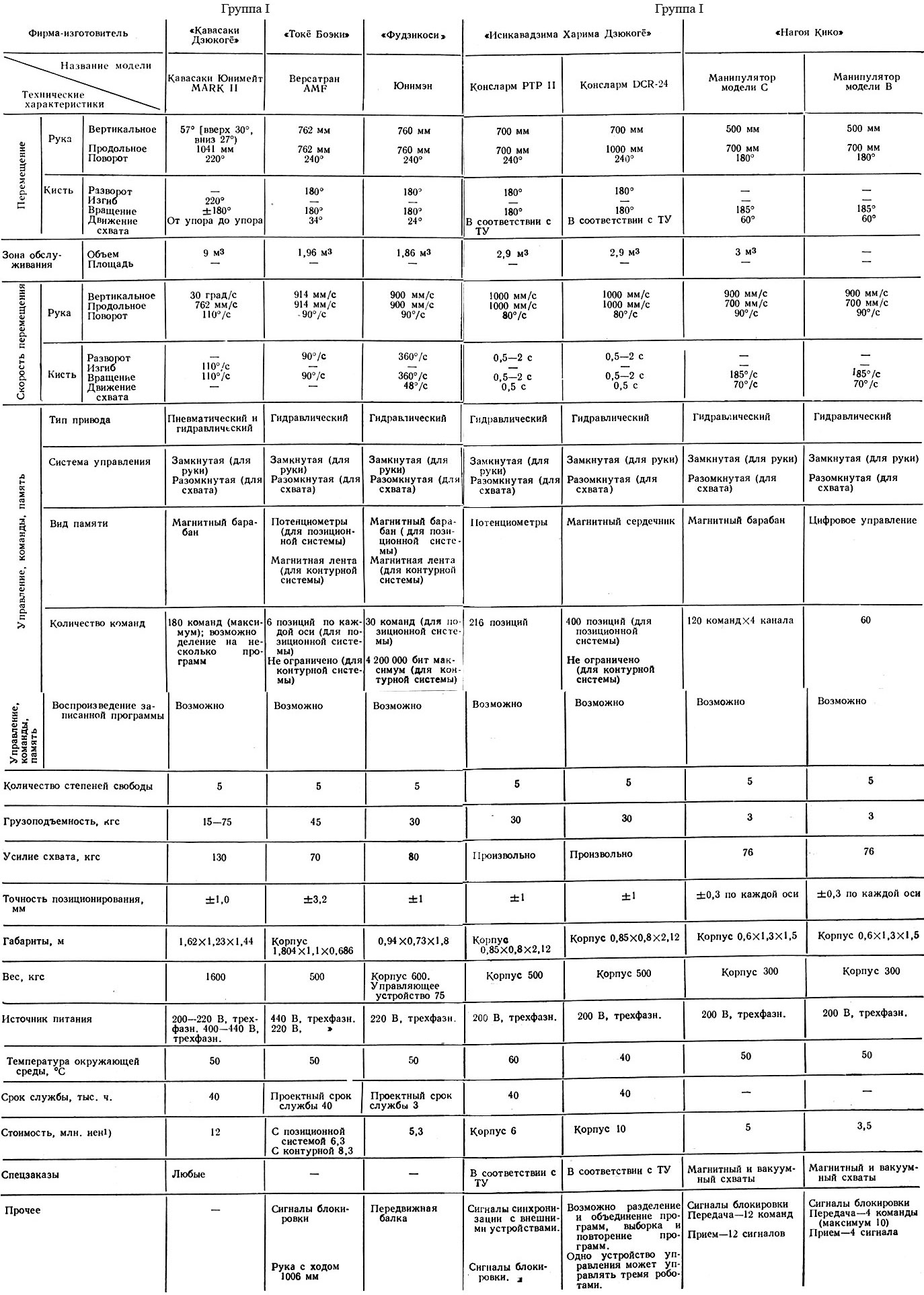

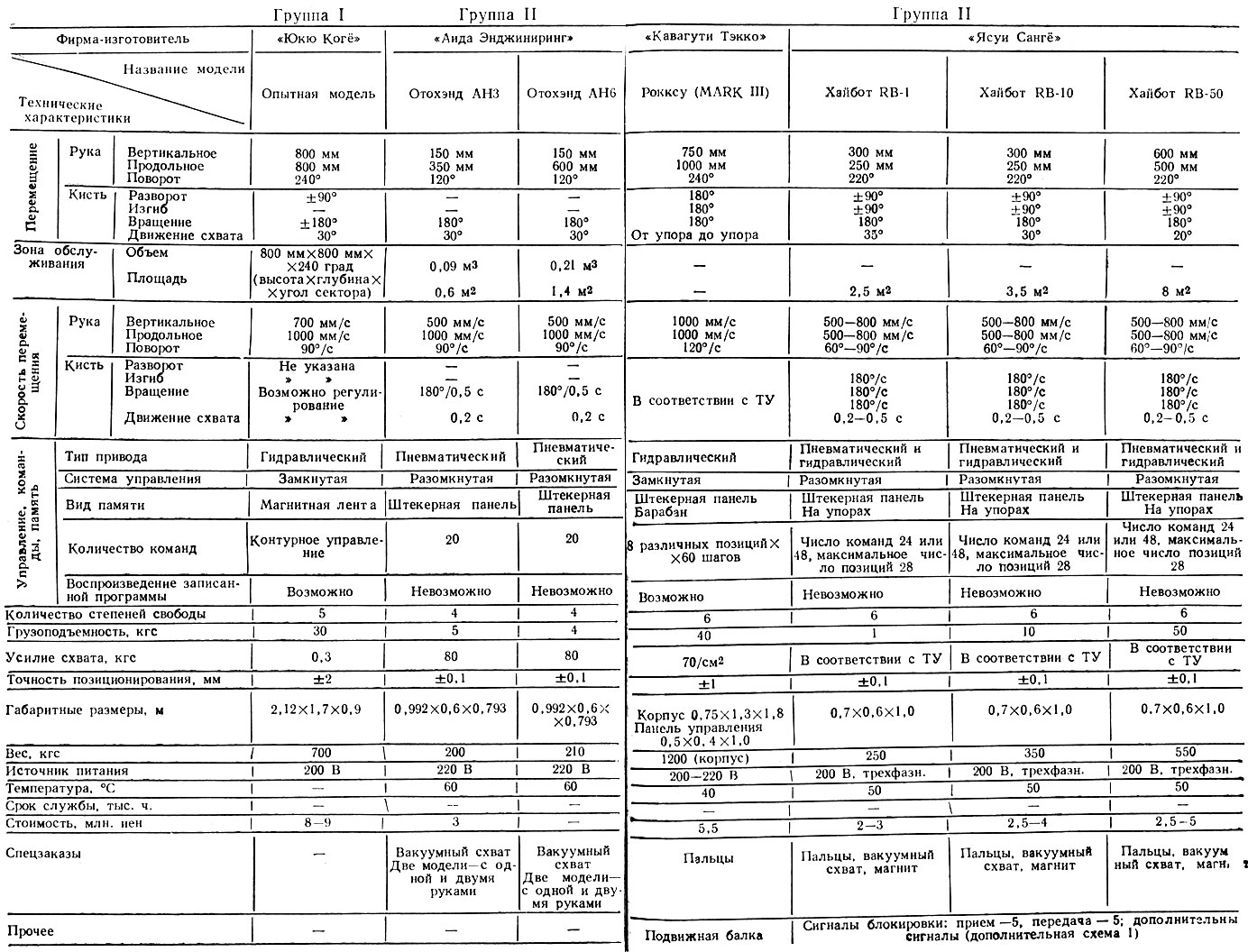

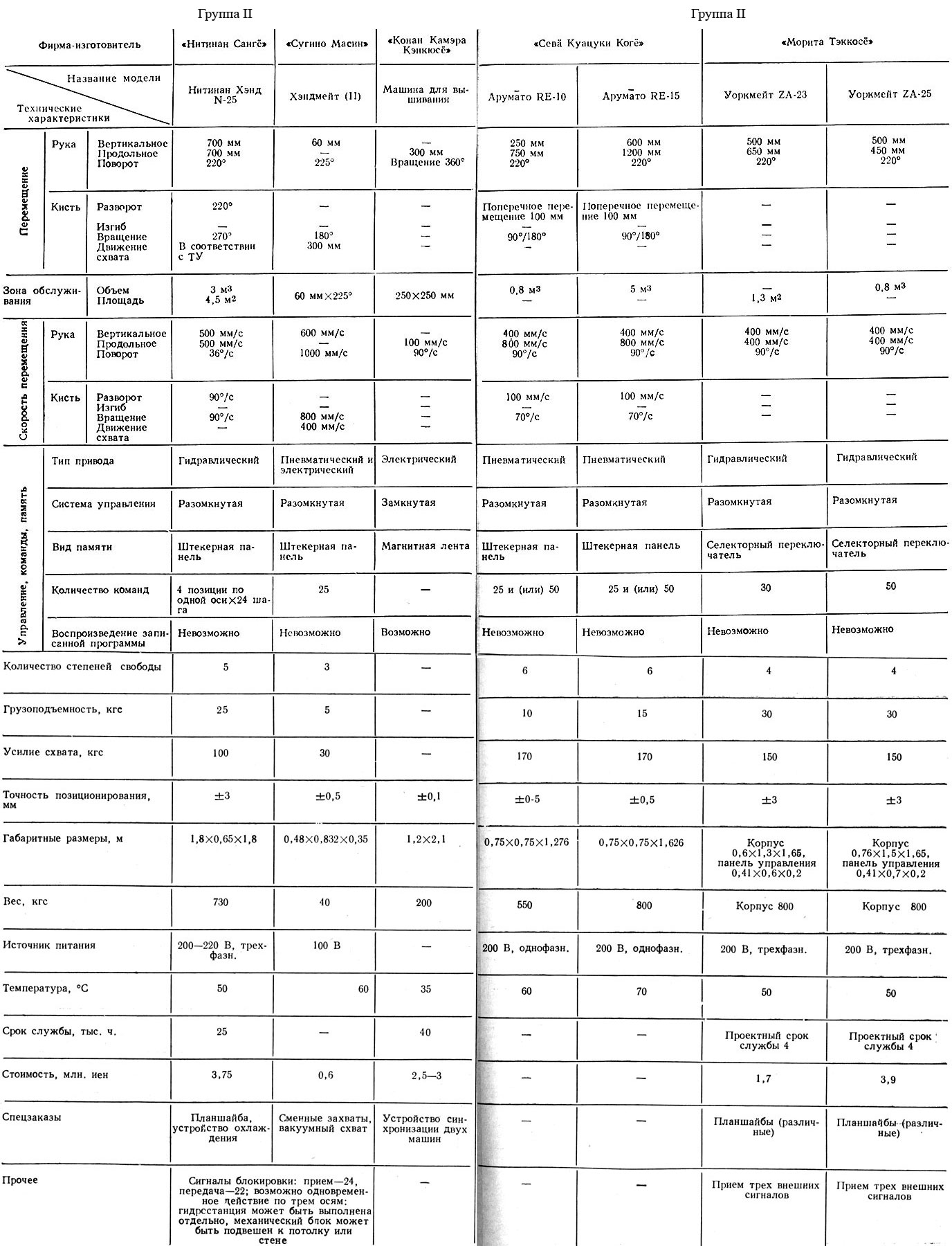

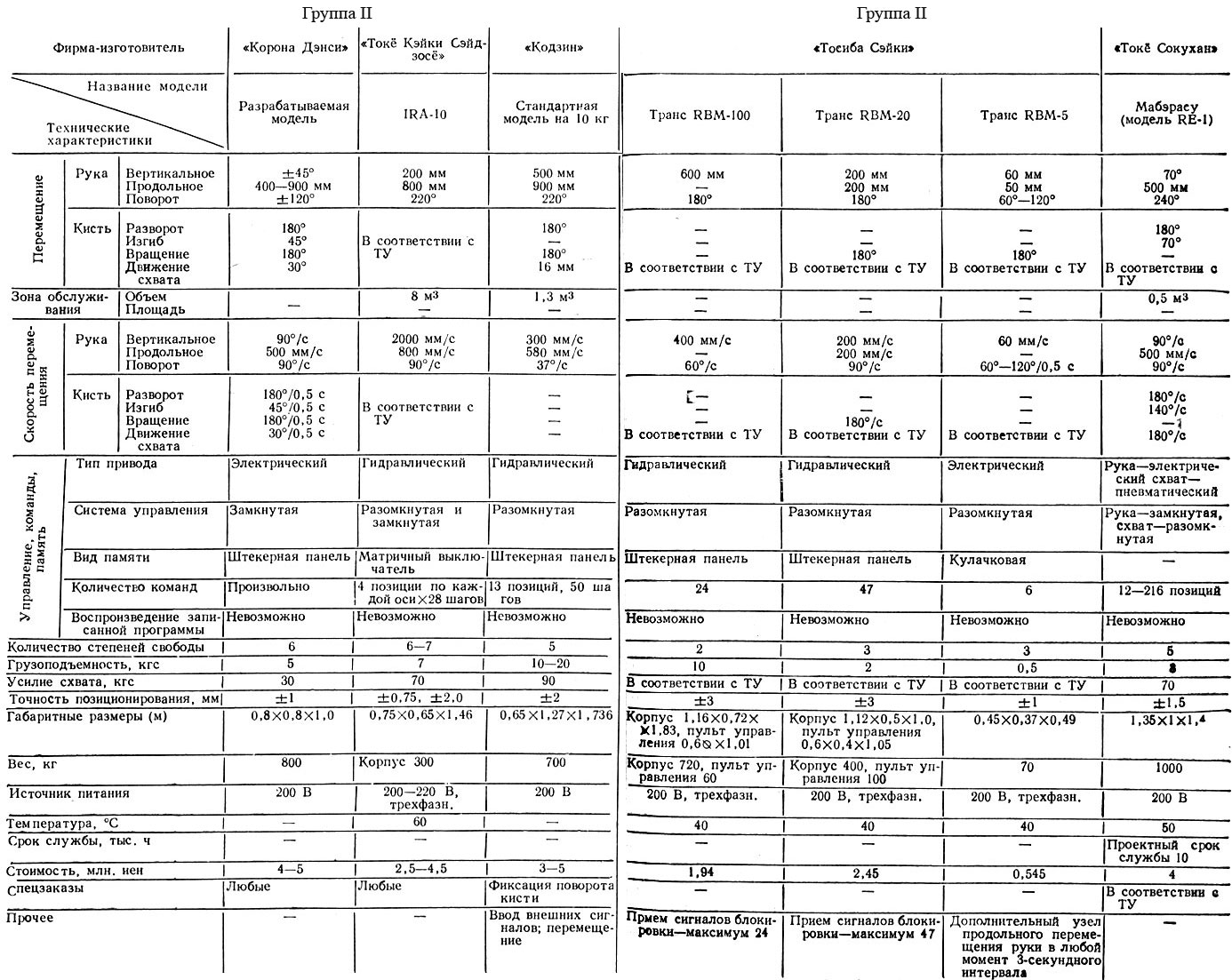

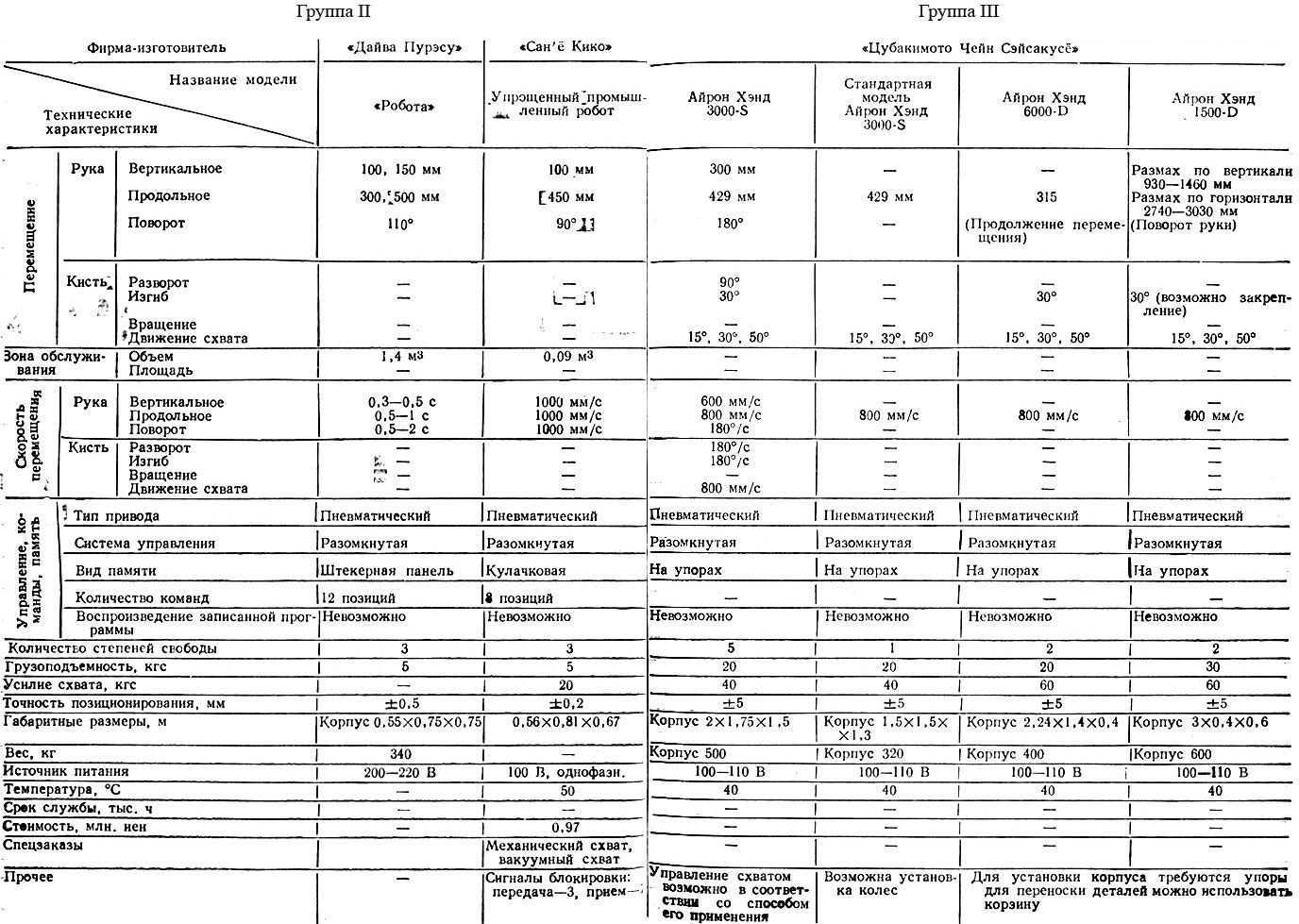

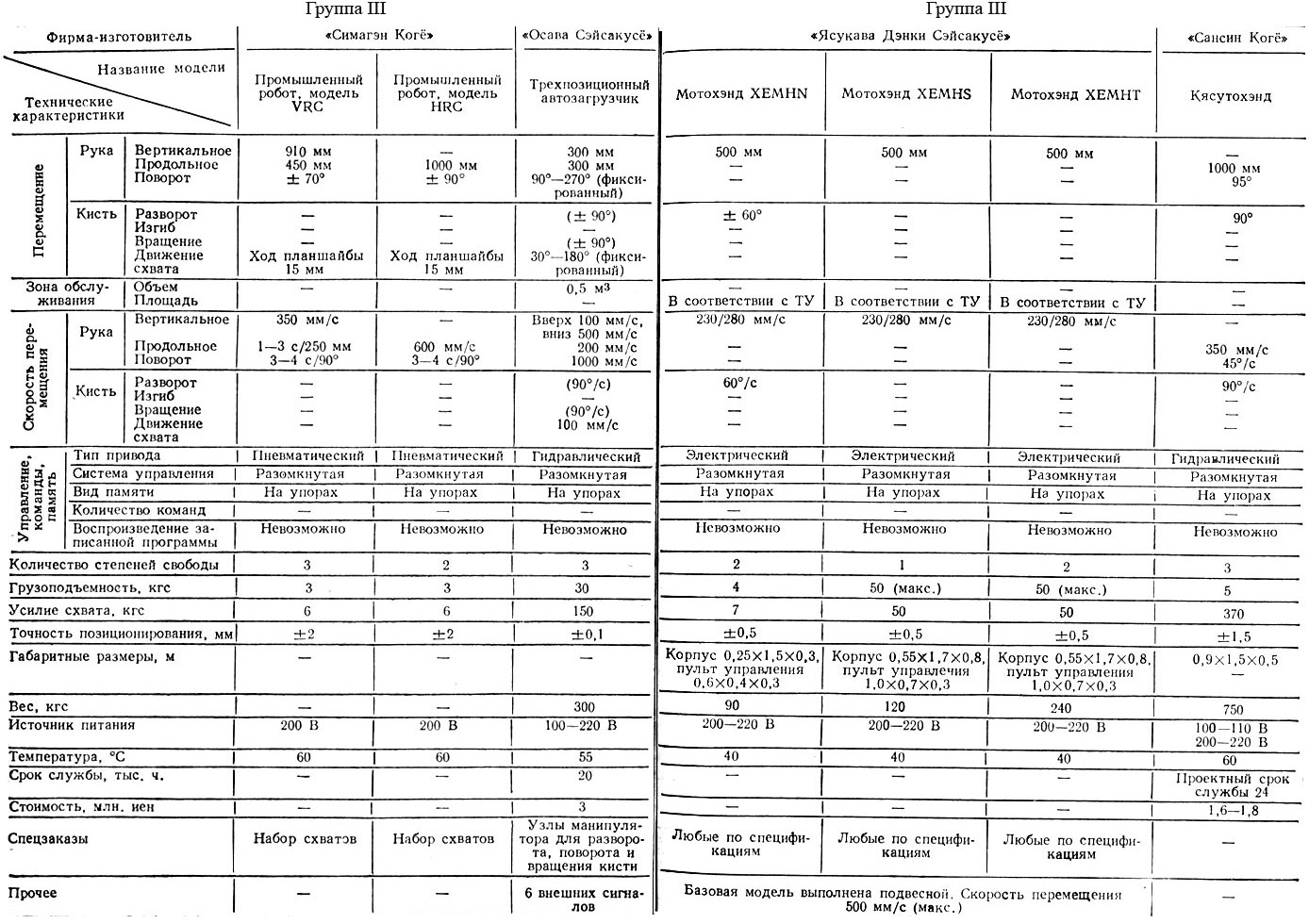

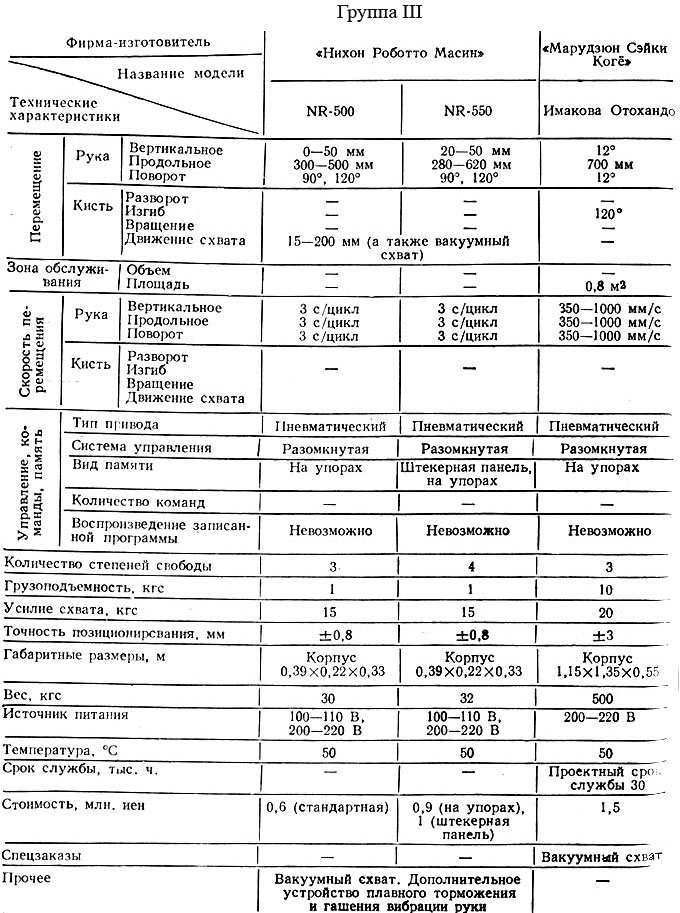

В данном разделе дается примерная классификация технических характеристик на основании изучения моделей промышленных роботов, параметры которых сведены в табл. 8.2. Делается также попытка выявить общую тенденцию развития промышленных роботов в Японии и оценить современное состояние производства роботов (что касается технических возможностей промышленных роботов, то как в январе 1970 г., так и в августе 1971 г. при проведении повторного обследования здесь выявились следующие направления: увеличение количества степеней свободы, а в системах управления - переход от разомкнутых к замкнутым системам и повышение точности позиционирования. Обследование стоимости роботов было затруднительным, поэтому в 1971 г. не было внесено поправок и,данные в табл. 8.5 указаны по состоянию на январь 1970 г.).

Таблица 8.2. Модели промышленных роботов

Таблица 8.2. Модели промышленных роботов

Таблица 8.2. Модели промышленных роботов

Таблица 8.2. Модели промышленных роботов

Таблица 8.2. Модели промышленных роботов

Таблица 8.2. Модели промышленных роботов

Таблица 8.2. Модели промышленных роботов

При разработке промышленных роботов ставится задача автоматизации ручных операций, выполняемых человеком на производственных линиях. Существующие ныне промышленные роботы выполняют лишь функции, соответствующие действиям руки человека. Поэтому в качестве объекта исследования были выбраны именно движения руки.

а) Рабочая зона. Рабочую зону можно оценить либо по объему рабочего пространства, в котором может перемещаться кисть со схватом, либо по размерам рабочего пространства, определяемым величинами максимальных перемещений вдоль или вокруг каждой оси координат. В анкетах могли содержаться оба ответа, но сами изготовители большее значение придают второму способу оценки - по размерам зоны, определяемым максимальными перемещениями, так что ответов с оценками по первому способу почти не было.

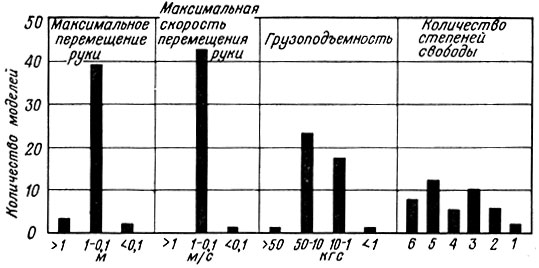

Вследствие того что наблюдается некоторая зависимость между величинами максимальных перемещений в каждом направлении, рабочие зоны промышленных роботов здесь классифицировались и оценивались по величине такого перемещения вдоль какой-либо оси координат, которое оказывалось наибольшим. При этом в соответствии с движениями туловища, руки и кисти человека рабочие зоны подразделялись на три категории: свыше 1 м, 1-0,1 м и менее 0,1 м. Относительная доля роботов каждой из этих трех категорий показана на фиг. 8.1. Как видно из приведенных там диаграмм, 89% общего числа моделей имеют рабочую зону, соответствующую движениям руки человека. Следовательно, в промышленных роботах на первом этапе ставится задача выполнения движений человеческой руки.

Фиг. 8.1. Технические характеристики механических узлов роботов

б) Скорость движения. Модели с максимальной скоростью движения руки от 1 до 0,1 м/с, что соответствует скорости движения руки человека, составляют 98% общего количества. Следовательно, движения промышленных роботов не медленнее, чем у человека, и они выполняют те же функции, что и рука человека, и в той же рабочей зоне.

в) Грузоподъемность. Возможности промышленных роботов в области перемещения грузов оценивались, как показано на фиг. 8.1, путем разделения роботов на 4 категории в зависимости от посильного для них веса грузов: вес, перемещаемый при помощи обычных транспортировочных машин, например кранов (более 50 кгс); вес, перемещаемый несколькими рабочими (50-10 кгс); вес, перемещаемый одним человеком (10-1 кгс), и вес, который в течение длительного времени может повторно переносить один человек (менее 1 кгс).

Из приведенных данных вытекает, что обеспечить автоматическую транспортировку грузов, с которыми обычно работают один или несколько человек, считается более важным, чем автоматизировать работу кранов и других транспортировочных машин.

г) Количество степеней свободы. Как среди изготовителей, так и среди других заинтересованных групп высказываются самые различные мнения относительно того, выполняют ли современные промышленные роботы функции автоматической кисти или автоматической руки. Поэтому не удалось регламентировать количество степеней свободы промышленных роботов. Соответственно этому и в анкетах нельзя было получить ответы, основанные на единых взглядах.

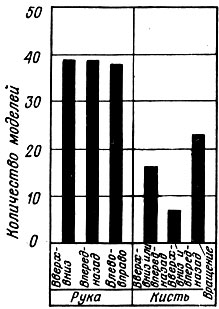

В современных промышленных роботах за основу взяты движения руки и кисти, которые определяют положение и направление исполнительного звена руки. Что касается движений раскрытия и закрытия схвата, то вслед-ствии того, что они не носят определяющего характера и не придают роботу универсальности, эти движения рассматривались как свойства, обеспечивающие выполнение ограниченных функций вроде тех, которые осуществляются крюками и вакуумными присосками. Поэтому степени свободы, о которых пойдет речь, ограничены лишь теми функциями, которыми обладают рука и кисть. Данные, приведенные в табл. 8.2 и на фиг. 8.2, обрабатывались на основании этих принципов.

На фиг. 8.2 показано соотношение между количеством степеней свободы движений руки и кисти и количеством соответствующих моделей. В целом степени свободы движения кисти обеспечены только у половины моделей роботов.

Фиг. 8.2. Количество степеней свободы

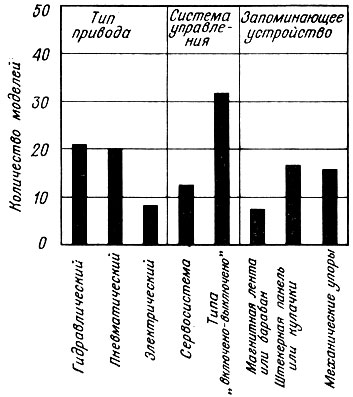

д) Системы привода. Из диаграммы распределения моделей, показанной на фиг. 8.3, видно, что гидравлические и пневматические системы привода составляют 87% общего количества, а доля систем с электроприводом крайне мала.

Фиг. 8.3. Системы привода и управления

Можно предположить, что это объясняется следующим. В промышленных роботах требуются малогаба-ритность и небольшой вес приводных устройств, а также компактность и мощность механизмов передачи кинетической энергии, поэтому здесь рациональнее использовать гидропривод.

е) Системы управления. В отношении систем управления промышленных роботов необходимо иметь следующие сведения: является ли система управления в функциональном плане позиционной или контурной, имеет ли она разомкнутый или замкнутый контур управления, снабжена ли она сервомеханизмом или механизмами управления типа "включено - выключено"? Однако в анкете этот пункт был сформулирован в форме вопроса относительно типа устройств, так что содержание ответов оказалось самым разноречивым.

Поэтому составителям отчета при обработке анкетных данных пришлось одновременно пользоваться и другими материалами. В результате было установлено, что 73% моделей промышленных роботов имеют позиционные системы с разомкнутым контуром (open loop - point to point), в которых использованы механизмы управления "включено - выключено". А моделей с замкнутой системой управления, где возможно воспроизведение программы после записи ее методом обучения, выпущено лишь небольшое количество.

ж) Запоминающие устройства. При запоминании операций у промышленных роботов имеется память последовательности операций и память положений. В анкете в отношении метода подачи команд был задан вопрос только о памяти последовательности, а о памяти положений не спрашивалось.

Как видно из фиг. 8.3, 65% моделей имеют запоминающие устройства, в которых носителем информации является магнитная лента, позволяющая произвольно устанавливать последовательность операций, или кулачковые системы и штекерные панели. Остальные 35% составляют конструкции роботов в виде уже известных транспортирующих автоматов, которые имеют цикловую систему управления и работают от упора до упора.

Вопрос о том, относятся ли такие манипуляторы с цикловой системой управления к категории промышленных роботов, у которых должна быть возможность отработки программ с большим количеством точек остановки, является спорным. Однако, если принять во внимание действительное положение на многих производственных линиях в обрабатывающей промышленности, когда от исполнителей требуется выполнение программ с ограниченным количеством точек, можно считать, что в смысле замены исполнителей присвоение этим машинам названия промышленных роботов достаточно обоснованно.

Системы со штекерной панелью составляют 39% всех моделей. Можно напомнить, что подобные системы первоначально широко применялись в станках с числовым программным управлением.

з) Объем памяти. В части ответов изготовителей на вопросы анкеты вопрос о количестве программируемых команд был понят как вопрос о количестве последовательных движений, в другой же части ответов этот вопрос был понят как вопрос об объеме запоминающего устройства. Времени на повторное обследование не хватило, поэтому ответы изготовителей были включены в сводную таблицу моделей в первоначальном виде, и анализа функций по итоговым данным не проводилось.

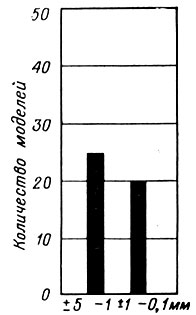

и) Точность позиционирования. На фиг. 8.4 приведена классификация технических характеристик с подразделением точности позиционирования на две ступени: от ±5 до ±1 мм и от ±1 до ±0,1 мм. Можно считать, что все модели имеют точность не более ±0,1 мм, а модели с точностью позиционирования более 0,1 мм пока не появились.

Фиг. 8.4. Точность позиционирования

Судя по этой тенденции, существующие ныне промышленные роботы обладают свойствами, присущими транспортировочным машинам широкого назначения, а технические разработки промышленных роботов, предназначенных для таких работ, как автоматическая сборка, где требуется высокая точность позиционирования, еще нуждаются в дальнейшем развитии.

к) Срок службы. В ответах на анкету указан срок службы всего нескольких моделей, причем есть и такие ответы, где изготовители, по-видимому, указывают расчетный срок службы. Можно полагать, что со временем по вопросу о долговечности будет получено достаточно информации. Желательно, чтобы изготовители активнее проводили испытания на долговечность.

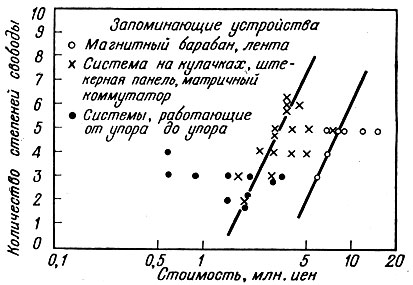

л) Зависимость между техническими возможностями. На фиг. 8.5 показано соотношение между стоимостью роботов, их системами памяти и количеством степеней свободы. По системам памяти промышленные роботы можно подразделить на модели с памятью на магнитном барабане и магнитной ленте стоимостью более 5 млн. иен, кулачковые системы и системы со штекерными панелями стоимостью от 5 до 2,5 млн. иен и цикловые системы стоимостью от 2,5 млн. до 500 тыс. иен.

Фиг. 8.5. Зависимость между стоимостью и техническими возможностями

При этом можно заметить, что в первых двух группах стоимость отдельных моделей различается в два раза, а то и более. Это обусловлено различиями в применяемой аппаратуре, т. е. тем, применяется ли аппаратура следящего или разомкнутого привода. Среди систем с цикловым управлением имеются системы, относящиеся по стоимости к группе со штекерными панелями, и системы, попадающие в группу с низкой стоимостью. Причина такого разделения не ясна.

Влияние, оказываемое на стоимость количеством степеней свободы, заметно в системах с магнитной лентой и системах со штекерной панелью. Увеличение числа степеней свободы приводит к возрастанию стоимости в определенном отношении. Тенденции возрастания стоимости обеих групп заметно совпадают.

3) Современное состояние производства роботов. В современных условиях, характеризующихся нехваткой рабочих в обрабатывающей промышленности и торговле, а также рабочих, занятых на простых однообразных операциях, современные промышленные роботы обычно рассматриваются как средство решения этой проблемы. Однако составители данного отчета имели дело с промышленными роботами, круг которых был ограничен автоманипуляторами. Из результатов обследования видно, что производство промышленных роботов сосредоточено на выпуске определенного вида моделей. У большинства изготовителей объектами разработок стали конструкции, прототипами которых явились роботы "Версатран" и "Юнимейт", импортированные в 1967 г., или такие модели, в основу которых были положены исполнительные устройства, переработанные в автономные конструкции.

Поэтому, говоря о том, что у моделей различных изготовителей есть свои особые достоинства, нужно подчеркнуть, что различия между ними не так уж велики, поскольку их возможности ограничены функциями, выполняемыми автоматическими руками, когда основной целью является применение их в качестве погрузчиков и разгрузчиков с возможностью разностороннего применения. Общая тенденция состоит в обеспечении выполнения единообразных функций.

Однако это можно рассматривать и как явление, свойственное переходному периоду развития конструкции, подобно тому что наблюдалось в прошлом во многих отраслях промышленности в процессе их технического развития. Есть основания полагать, что развитие промышленных роботов не ограничится областью автоманипуляторов, а в дальнейшем, по мере перехода к стадии практического применения, они будут развиваться в соответствии со своей природой в направлении многообразия.

Подобные симптомы уже обнаруживаются, и для части изготовителей такие роботы становятся реальностью.

Имеются, например, рассмотренная в табл. 8.2 машина для вышивания, разработанная фирмой "Канон Камера", или автомат для ликвидации обрыва пряжи (AYP), разработанный совместно фирмами "Таёбо" и "Хова Когё". Последний не был включен в обследование, так как он не выполняет функций механической руки. Как видно из этих примеров, операторов оберегают от тяжелых условий труда (высокая температура, высокое давление и влажность, опасные работы) посредством механизации физического труда человека. Привлекает внимание эффективность применения роботов в тех случаях, когда необходимо совместить высокую точность операций с высокой производительностью. Разработки в этом направлении ведутся совместно изготовителями и потребителями.

В результате изучения процессов производства и использования оборудования на предприятиях, вероятно, появятся промышленные роботы, действительно отвечающие требованиям потребителей.

Замечания к табл. 8.2.

При составлении таблиц и графиков анкетные данные обрабатывались определенным образом.

1. В результате анализа данных в пункты анкеты были внесены следующие изменения и уточнения:

а) названия пунктов (кисть → рука, система команд → устройство памяти);

б) название на английском языке (название модели) → название, выделенное прописными буквами;

в) системы привода (включены только гидравлические, пневматические и электрические системы);

г) системы управления (включены только сервосистемы и системы типа "включено - выключено");

д) запоминающие устройства (включены только системы с магнитными барабанами или лентами, барабанные переключатели, матричные переключатели, штекерные панели, кулачковые системы и системы, работающие от упора до упора);

е) количество степеней свободы (степени свободы руки и кисти);

ж) возможность воспроизведения записанной программы (отсутствует, за исключением отдельных случаев, отмеченных в таблице словом "возможно");

з) точность позиционирования (в вопросах анкеты точность указывалась в миллиметрах, при обработке анкетных данных наименования единицы точности были опущены);

и) грузоподъемность (кгс);

к) габариты (м) (габариты робота и панели управления даны отдельно);

л) окружающая среда (указана только максимальная температура);

м) стоимость (млн. иен);

н) срок службы (тыс. ч).

2. Порядок расположения данных.

В соответствии с различиями в системах памяти роботы были распределены по следующим группам:

группа 1 - память на магнитных лентах и барабанах и на барабанных переключателях;

группа 2 - кулачковые устройства, штекерные панели, матричные переключатели;

группа 3 - системы, работающие от упора до упора.

3. Сокращения.

РТР - позиционная система (point to point);

СР - контурная система (continuous path).

|

ПОИСК:

|

© ROBOTICSLIB.RU, 2001-2019

При копировании материалов проекта обязательно ставить ссылку на страницу источник:

http://roboticslib.ru/ 'Робототехника'

При копировании материалов проекта обязательно ставить ссылку на страницу источник:

http://roboticslib.ru/ 'Робототехника'