2.1. Как устроен робот

Как следует из определения промышленного робота, он представляет собой механическую конструкцию (или манипулятор), выполняющую двигательные функции, управляемую с помощью перепрограммируемого устройства управления. В самом общем виде робот можно назвать универсальным автоматом для выполнения механических действий. Начиная от создания первых роботов и до настоящего времени, образцом при разработке промышленных роботов служат человеческие способности выполнения физической работы.

Промышленный робот состоит из следующих основных частей: исполнительного механизма (или манипулятора), устройств автоматического управления и информационно-измерительной системы.

Исходя из функционального назначения робота, его исполнительный механизм можно рассматривать как совокупность механических рук - манипуляторов, которые определяют способность робота совершать полезную работу, т. е. выполнять разнообразные движения. Задачей исполнительного механизма (или системы механизмов) является воздействие на окружающую среду в соответствии с сигналами, "вырабатываемыми устройствами управления. В качестве исполнительных механизмов обычно используются механические руки (манипуляторы), а также различные средства передвижения (колесные, гусеничные, шагающие и т. д.). Манипуляторы робота подобны человеческой руке и способны огибать препятствия, осуществлять разнообразные операции (типа "взять", "перенести", "отпустить", "собрать" и т. п.) с предметами. По своему конструктивному исполнению манипулятор представляет собой разомкнутую кинематическую цепь, в "суставах" которой находятся приводы (электро-, пневмо- или гидродвигатель, редуктор и т. п.) для выполнения двигательных функций. Заканчивается эта кинематическая цепь рабочим органом, который предназначен для непосредственного выполнения технологических или вспомогательных операций. Примерами рабочего органа служат пневматические захваты для отделения детали из пачки заготовок и переноса ее в зону обработки, нож для разрезания куска ткани или кожи на детали в соответствии с выкройкой, окрасочный пистолет для напыления краски на окрашиваемые поверхности и т. д.

Устройство автоматического управления (или "мозг") робота служит для выработки управляющих сигналов и выдачи их на исполнительные приводы манипулятора. Выдача сигналов производится на основе информации, поступающей от информационно- измерительной системы робота. Эта система состоит из чувствительных датчиков, которые выдают информацию о том, на какой рабочей позиции находится манипулятор, имеется ли в наличии заготовка на позиции загрузки ее в машину или агрегат, закончила ли машина обработку предыдущей детали и т. п.

Функциональные способности робота определяются главным образом возможностями его управляющего устройства. "Мозг" робота реализуется обычно на базе микроЭВМ, имеющих большой объем памяти для хранения управляющих команд, малый габарит и массу, высокую надежность работы. Основу таких микроЭВМ составляют микропроцессоры - микроэлектронные устройства для приема, преобразования и обработки информации, поступающей в виде электрических сигналов. О том, как далеко шагнула микропроцессорная техника за последние 15 лет, говорят следующие примеры.

В середине XIX в., примерно в то же время, когда была создана первая швейная машина, был открыт эффект полупроводимости. В 1930 - 1939 гг. были получены патенты на различные кристаллические полупроводниковые усилители электрических сигналов. В 1945 г. выдан патент немецкому инженеру Генриху Велктеру на полупроводниковый усилитель. В 1948 г. был изобретен транзистор - основа современной электроники. В 1963 г. удалось интегрировать несколько транзисторов в одном полупроводниковом кристалле вместе с диодами и сопротивлениями, что позволило создать электронные микросхемы с высокой степенью интеграции. Человеку трудно представить, что на пластинке из кремния размером 5х5 мм и толщиной около 1 мм может быть интегрировано около 1 миллиона транзисторов. Такая высокая концентрация транзисторов в полупроводниковых пластинах приводит к уменьшению габарита и массы микроЭВМ. В 1949 г. в США в Пенсильванском университете была создана первая в мире электронно-вычислительная машина "Эниак" на электронных лампах. Это тридцатитонное сооружение размещалось в отдельном здании со сложной системой вентиляции для охлаждения конструкции, потребляло 150 кВт электроэнергии и стоило около четырех миллионов долларов. Сегодня функции этой ЭВМ выполняет микропроцессор размером с сигаретную пачку, массой около 1 кг и стоимостью 500 долларов.

Такие малогабаритные ЭВМ и используют в качестве устройств управления современными промышленными роботами. Система управления промышленным роботом формирует и выдает управляющие команды на приводы манипулятора и устройства его передвижения в том случае, если манипулятор не стационарный, а последовательно обходит обслуживаемое им оборудование. В состав системы управления входят: пульт управления, с помощью которого оператор выполняет ввод программы и контроль ее отработки; запоминающее устройство, в котором хранятся программы различных режимов работы робота и другая необходимая информация; вычислительное устройство, реализующее алгоритм* управления роботом.

*(Алгоритм - точное логическое предписание на языке математических символов.)

Система управления может быть выполнена в. виде отдельного самостоятельного устройства или встроена в корпус самого робота. Промышленные роботы имеют два режима работы: режим программирования (или обучения), при котором в запоминающее устройство вводится программа работы робота, и режим воспроизведения этой программы, т. е. непосредственное выполнение требуемой технологической операции.

Информационно-измерительная система робота называется еще сенсорной, или системой искусственных "органов чувств" робота. Как и органы чувств человека, чувствительные датчики, входящие в сенсорную систему, предназначены для восприятия и преобразования информации о состоянии внешних объектов, обрабатываемых изделий, оборудования и самого робота. В качестве таких органов чувств для роботов используют индуктивные датчики положения, оптико- электронные и телевизионные устройства для распознавания образов, лазерные и ультразвуковые дальномеры для определения координат нужных объектов, тахогенераторы для определения скорости движения и другие подобные устройства.

Активное взаимодействие робота с реальной окружающей средой строится на основе получаемой информации о состоянии этой среды и расположении отдельных объектов в рабочей зоне, а также самого робота и его исполнительных органов.

К общим видам информации о внешней среде относятся: координаты детали или заготовки в рабочей зоне относительно схвата робота; характерные признаки обнаружения нужного объекта или предмета; признаки, позволяющие распознать деталь и определить ее ориентацию; координаты положения самого робота в рабочей зоне; параметры рабочей зоны, позволяющие обнаружить наличие в ней препятствий.

К информации о состоянии отдельных устройств робота (внутренней информации) относятся: координаты положения отдельных звеньев манипулятора; параметры, характеризующие ориентацию и степень раскрытия схвата; скорость и ускорение движения звеньев манипулятора; усилия в рабочих звеньях.

Что касается внешнего вида роботов, то вокруг этого вопроса долгое время вели споры инженеры, ученые, писатели-фантасты. Возраст самого "пожилого" робота - около двадцати лет. Именно тогда в промышленности появились первые роботы. Их называли "Спрутами", "Гномами", "Универсалами", "Адамами", отдавая дань экзотичности самой темы исследовательских работ. Правда, последнее из приведенных названий - "Адам" - имело уже вполне определенную расшифровку: адаптивный автоматический манипулятор. Следует отметить, что за экзотическими названиями в большинстве случаев скрываются устройства, внешне совершенно не похожие на человека - они выглядят как самые обыкновенные машины.

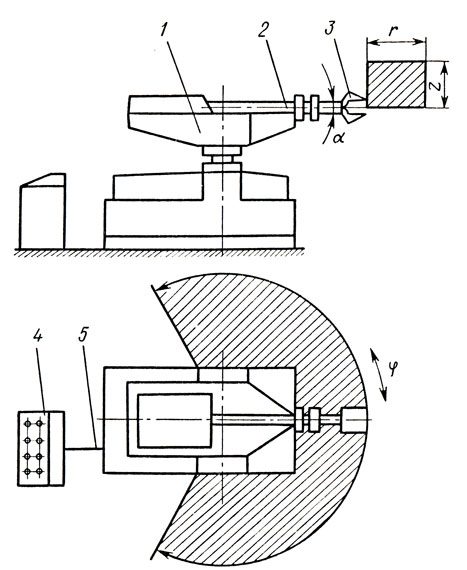

Рассмотрим устройство промышленного робота на примере промышленного робота четвертой модификации ПР-4 (рис. 3). Он предназначен для выполнения операций загрузки и выгрузки деталей и заготовок массой до 5 кг при обслуживании "различного оборудования типа обувных машин и швейных агрегатов, машин для отделки кожевенного сырья и т. п.

Рис. 3. Промышленный робот ПР-4

Манипулятор 1 промышленного робота ПР-4 обеспечивает выполнение движений руки 2 по направлениям r (до 600 мм) и Z (до 150 мм), поворот механической руки со схватом 3 в направлении углов φ (до 240 °) и α (до 15°). Рука 2 манипулятора отрабатывает эти движения с помощью пневматических цилиндров, расположенных в корпусе манипулятора и механической руки и выполняющих функции приводных устройств.

Управляющее устройство 4 может выдавать до 60 команд для управления манипулятором. Оно подключается к манипулятору с помощью кабеля 5. Управляющая программа составляется путем набора на командной панели управляющего устройства 4 нужной последовательности команд для отработки требуемых движений. Каждая команда такой программы называется кадром программы. Программирование несложное, для него не применяется специальный программный язык. Манипулятор 1 обеспечивает приход схвата 3 в заданную точку с точностью позиционирования ±0,1 мм.

Согласно приведенной в п. 2.2 классификации робот ПР-4 является универсальным, легким, стационарным напольного типа с пневматическим приводом, оснащен устройством циклового программного управления, имеет 4 степени подвижности, массу 550 кг, размеры основания 950х1650 мм и высоту 1050 мм.

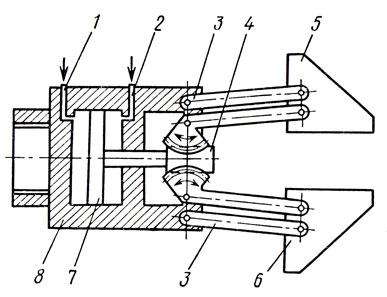

Схват манипулятора может иметь различную конструкцию. При механической конструкции схвата (рис. 4) обеспечивается жесткий захват заготовки губками 5 и 6. Сжимание и расжимание губок обеспечивается пневмоцилиндром 8 благодаря возвратно- поступательному движению поршня 7 во время подачи сжатого воздуха в полости 1 и 2. При выполнении команды "Зажим" сжатый воздух подается в полость 2. При этом поршень 7 движется влево, сдвоенная реечная пара 4 тянет параллелограммный механизм 3, что обеспечивает плоскопараллельное движение губок 5 и 6 навстречу друг другу. При выполнении команды "Разжим" сжатый воздух подается в полость 1, поршень 7 движется вправо. Это движение через реечную пару 4 и параллелограммный механизм 3 передается на губки 5 и 6, которые при этом расходятся (разжимаются).

Рис. 4. Механический схват манипулятора с приводом от пневмоцилиндра двойного действия

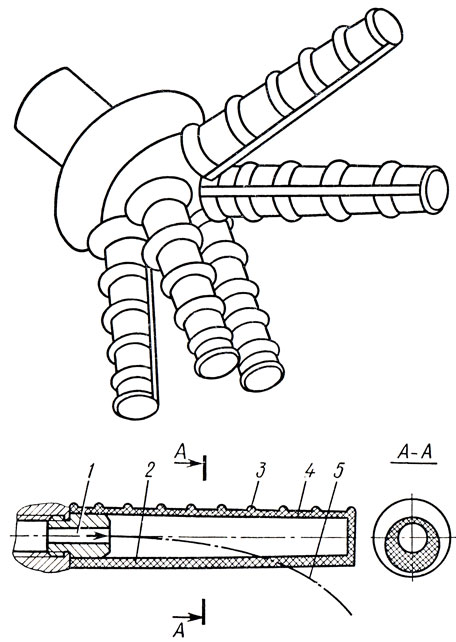

Для перемещения хрупких предметов применяют схваты с надувными пальцами (рис. 5). Такой схват имеет пять резиновых пальцев, позволяющих захватывать объемные заготовки. Пальцы изготовлены из резины в виде цельной конструкции, верхняя часть пальцев имеет гофрированную поверхность, причем тонкостенная часть 4 равномерно чередуется с гофрированной частью 3. Нижняя часть пальца 2 выполняется толстостенной. Сжатый воздух подается в палец через канал 1. При подаче сжатого воздуха происходит деформация всех частей пальца. Удлинени тонкостенной части пальца при этом наибольшее, оно превышает удлинения гофрированной и утолщенной частей. В результате происходит деформация пальцев по линии 5, что обеспечивает захватывание объемной заготовки.

Рис. 5. Схват с надувными пальцами

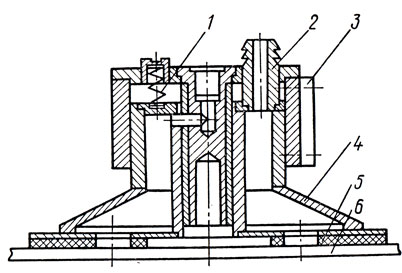

Для захватывания плоских заготовок типа кусков кожи применяются схваты, выполненные в виде вакуумной присоски (рис. 6). Разрежение между заготовкой 6 и резиновой прокладкой 5, приклеенной к чаше 4, создается отсосом воздуха через штуцер 2. При этом заготовка как бы прилипает к схвату и прочно им удерживается. Для компенсации погрешностей позиционирования, которые возникают при опускании схвата на заготовку, чаша 4 может перемещаться в вертикальном направлении в корпусе 3. Возвращение чаши в исходное положение выполняется пружиной 1.

Рис. 6. Вакуумный схват для плоских деталей

При необходимости на схвате может быть установлен чувствительный датчик, выдающий, например, сигнал при контакте с заготовкой. Если заготовка отсутствует и сигнала нет, то робот не будет выполнять холостой цикл движений.

Как видно из приведенного примера, промышленный робот внешне мало чем напоминает человека, но зато выполняет его функции по обслуживанию оборудования. Однако в определенных случаях сама окружающая среда и габаритные размеры оборудования приводят к необходимости придать промышленному роботу антропоморфный (человекоподобный) внешний вид. Например, при проектировании робота-швеи приходится добиваться сходства его внешнего вида с человеком. Это объясняется не только эстетическими соображениями (хотя и это немаловажно), но и тем, что все оборудование рабочего места, конструкция швейной машины, рабочая зона швейных агрегатов рассчитаны и ориентированы на человека. По этой причине и робот, чтобы выполнять функции человека, должен иметь ту же длину "рук", высоту, выполнять перемещения в той же рабочей зоне.

Поиск новых путей построения промышленных роботов с учетом современных достижений науки и техники продолжается и является основной тенденцией развития робототехники. Совершенствуется конструкция механизмов манипулятора. Например, первые роботы имели механические "руки" шарнирного типа по подобию рук человека. Затем для этой цели стали широко использовать телескопические механизмы. Для ориентации и захвата деталей стали применять электромагнитное поле и вакуумные присоски вместо схвата со сгибающимися пальцами. Вместо шагания промышленных роботов, которое механически реализовать трудно, перешли на колесный ход и т. д.

Основной сферой использования роботов является на сегодняшний день промышленность. Именно ее коренные потребности способствовали возникновению и бурному развитию современной робототехники и на ее базе новой подотрасли машиностроения - роботостроению.

Таким образом, применение промышленных роботов позволяет:

осуществить комплексную автоматизацию производства, в том числе мелкосерийного и индивидуального, с обеспечением быстрой сменяемости выпускаемых изделий;

упростить и ускорить процесс автоматизации производства при одновременном увеличении сроков морального старения роботизированного оборудования благодаря возможности его переналадки на выпуск новой продукции;

высвободить и более рационально использовать трудовые ресурсы, улучшить условия и характер труда путем уменьшения доли ручного труда в общем объеме работ;

повысить качество выпускаемой продукции благодаря достижению высокой точности выполнения роботами технологических операций и возложению на них функций контроля размеров и свойств заготовок и готовых изделий.

Важными свойствами робота являются его неутомимость и неподверженность эмоциям. Он может ритмично работать в 3 смены без отдыха (за исключением времени на профилактический осмотр или ремонт). Промышленный робот может успешно выполнять роль бесстрастного контролера. Он никогда не будет стачивать, например, заготовки кроя одежды или обуви, имеющие отклонения от требуемых размеров. Прежде чем обработать заготовку, датчики робота, вмонтированные в захватное устройство, тщательно проверяют размеры заготовки, ее целостность. Лишь после этого заготовки передаются в зону обработки швейного полуавтомата. Следует особо отметить, что точность прокладывания швов в изделиях, обрабатываемых на роботизированном швейном оборудовании, очень высока. Ни одна самая высококвалифицированная швея не сможет сделать декоративные швы на одежде и обуви с такой точностью, какая достигается при выполнении этих швов на роботизированных швейных полуавтоматах с числовым программным управлением. В результате одежда и обувь, изготавливаемая с использованием робототехники, имеет изящный и привлекательный внешний вид.

Благодаря применению промышленных роботов значительно рационализируются и ускоряются производственные процессы, им придется более четкий ритм, гарантируется высокое качество изготавливаемой одежды и обуви.

|

ПОИСК:

|

© ROBOTICSLIB.RU, 2001-2019

При копировании материалов проекта обязательно ставить ссылку на страницу источник:

http://roboticslib.ru/ 'Робототехника'

При копировании материалов проекта обязательно ставить ссылку на страницу источник:

http://roboticslib.ru/ 'Робототехника'