2.2. Как классифицируют роботы

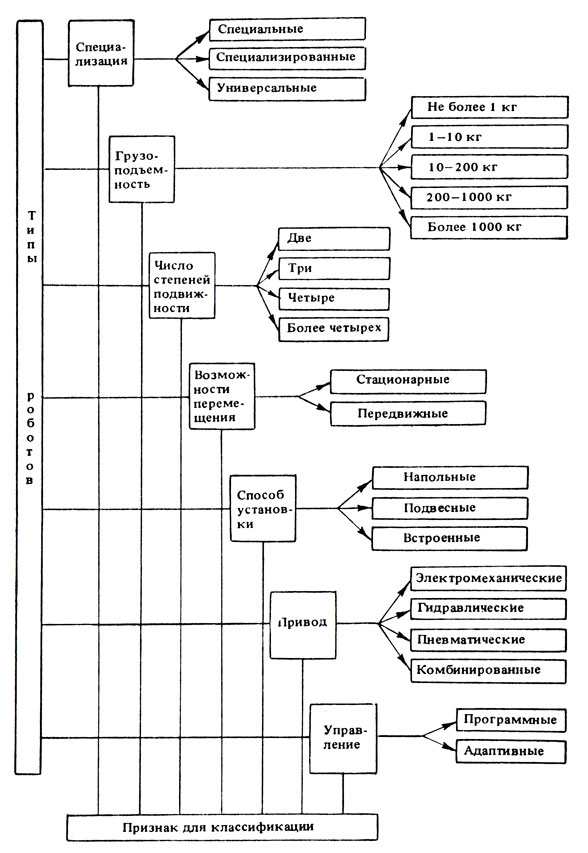

Классификация промышленных роботов проводится по следующим основным признакам: специализация, грузоподъемность, число степеней подвижности, возможность перемещения, способ установки на рабочем месте, вид привода, вид управления и способ программирования. Общая классификация роботов по основным признакам дана на рис. 7. Рассмотрим главные из них.

Рис. 7. Общая классификация роботов

По специализации промышленные роботы могут быть:

специальные - для выполнения только определенных технологических операций при работе с конкретной моделью технологического оборудования (например, для загрузки заготовок воротников мужских сорочек в швейный автомат при пошиве воротников);

специализированные - для выполнения технологических операций одного вида при работе с определенной группой моделей технологического оборудования (например, для подачи кассеты с ориентированными заготовками деталей верха обуви в рабочую зону швейного автомата с числовым программным управлением);

универсальные - для выполнения технологических операций различных видов при работе с различными группами моделей технологического оборудования (например, для раскроя ткани на заготовки по заданной программе.

По номинальной грузоподъемности различают следующие 5 групп промышленных роботов: сверхлегкие (перемещают заготовки и детали массой до 1 кг), легкие (масса перемещаемых предметов от 1 до 10 кг), средние (манипулируют с грузами массой от 10 до 200 кг), тяжелые (масса перемещаемых грузов от 200 до 1000 кг), сверхтяжелые (перемещают грузы массой более 1000 кг).

В легкой промышленности используют в основном сверхлегкие и легкие роботы, реже - средние.

По числу степеней подвижности промышленные роботы могут быть:

с двумя степенями подвижности (они выполняют движения по двум координатам, т. е. в одной плоскости);

с тремя степенями подвижности (реализация движений осуществляется по трем координатам, т. е. в трехмерном пространстве);

с четырьмя степенями подвижности (отработка движений производится по четырём координатам);

с числом степеней подвижности более четырех.

Современные промышленные роботы, предназначенные для выполнения сложных движений, имеют, как правило, более четырех степеней подвижности. Для сравнения следует отметить, что человек среднего физического развития имеет 49 степеней подвижности, акробаты и цирковые артисты - до 53.

По возможности передвижения промышленные роботы подразделяют на стационарные и передвижные, а по способу установки - на напольные (стоящие рядом с обслуживаемым оборудованием и занимающие дополнительную производственную площадь), подвесные, или портальные (крепятся на оборудовании или подвешиваются над ним на специальной направляющей), и встроенные (размещаются в конструкции обслуживаемого оборудования).

В легкой и текстильной промышленности находят применение как стационарные, так и передвижные роботы, способ их установки охватывает все 3 перечисленных вида. Вместе с тем наиболее предпочтительной является конструкция встроенных роботов, при этом размеры обслуживаемого оборудования увеличиваются незначительно и экономится производственная площадь.

По виду привода промышленные роботы могут быть:

с электромеханическими приводами (электроприводами), в которых в качестве приводных устройств используются электрические двигатели (шаговые, переменного и постоянного тока);

с гидравлическими приводами (гидроприводами), роль которых исполняют гидравлические цилиндры, позволяющие получать большие усилия, т. е. реализовывать большую грузоподъемность робота;

с пневматическими приводами (пневмоприводами), в которых используют пневматические цилиндры, обеспечивающие простоту конструкции и высокое быстродействие промышленных роботов при небольшой грузоподъемности;

с комбинированными приводами, которые могут состоять, например, из электродвигателей и пневмоцилиндров.

Выбор типа привода зависит от функционального назначения промышленного робота, условий его эксплуатации, грузоподъемности, требуемых динамических параметров и систем управления.

К приводу предъявляются следующие основные требования: устойчивая работа при изменении нагрузки, высокое быстродействие, минимальный габарит, возможность удобного встраивания в конструкцию манипулятора и обслуживания.

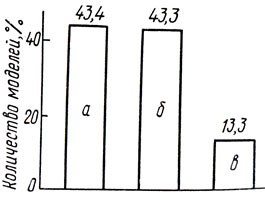

Соотношение между типами приводов промышленных роботов, применяемых в мире в 1986 г., приведено на рис. 8.

Рис. 8. Соотношение между типами приводов промышленных роботов: а - гидравлических; б - пневматических; в - электрических

Гидроприводы применяют в роботах грузоподъемностью более 15 кг. Они имеют наибольшее значение мощности на единицу собственной массы, компактны и легко встраиваются в узлы роботов. Вместе с тем им присущ ряд недостатков: необходимость наличия гидростанции, повышенная энергоемкость, большой набор элементов гидроаппаратуры (фильтров, дросселей, клапанов, трубопроводов и т. д.), утечка рабочей жидкости (что приводит к загрязнению обрабатываемых деталей одежды и обуви), дополнительная электроавтоматическая аппаратура.

Широкому применению пневмопривода в промышленных роботах, используемых в настоящее время в легкой и текстильной промышленности, способствует его высокое быстродействие, относительная простота конструкции и эксплуатации, небольшая стоимость. К недостаткам пневмопривода относятся сложность получения плавного разгона и торможения, наличие дополнительной аппаратуры преобразования электрических сигналов системы управления в пневматические.

В последнее время наиболее перспективным для промышленных роботов признается электропривод. Современные электроприводы обладают легкостью регулирования частоты вращения выходного вала, отсутствием трубопроводов, простотой монтажа и наладки, высокими показателями надежности в работе. К недостаткам электропривода можно отнести низкий показатель мощности на единицу собственной массы, что ограничивает их применение в промышленных роботах.

Использование перечисленных типов приводов в зависимости от грузоподъемности различных моделей роботов графически показано на рис. 9.

Рис. 9. Распределение моделей промышленных роботов в зависимости от грузоподъемности и типа привода: а - электрический; б - пневматический; в - гидравлический

По виду управления имеются роботы:

с программным управлением, т. е. с автоматическим управлением манипулятором робота по заранее введенной управляющей программе;

с адаптивным управлением, т. е. с управлением манипулятором по информации о состоянии внешней среды и обслуживаемого оборудования (например, датчиков положения заготовки на 'позиции загрузки, рабочего состояния оборудования и т.д.).

В группе роботов с программным управлением можно выделить три основные подгруппы: с цикловым, позиционным и контурным управлением.

Наибольшее распространение получили цикловые системы управления (как самые простые и дешевые). Однако их возможности ограничены небольшим числом программируемых перемещений, поэтому они применяются для выполнения сравнительно простых повторяющихся циклов. При цикловом программном управлении последовательность перемещений рабочих органов робота записывается, как правило, на панели набора команд и осуществляется последовательным включением соответствующих приводов. Цикловые системы управления надежны в эксплуатации, но имеют сравнительно небольшое число команд и не позволяют хранить составленную программу вне системы управления для ее повторного использования (так как она хранится на механических носителях).

При позиционной системе управления промышленным роботом фиксация заданных положений степеней подвижности "суставов" манипулятора выполняется по сигналам датчиков обратной связи, которые показывают, на какой угол повернулся "сустав" манипулятора. Эти позиции сравниваются с заданными. Задачей программы управления является достижение их совпадения. Задание позиции производится в виде программы на перфолентах, магнитных лентах или путем записи на языке программирования в память управляющей мини-ЭВМ. Простейшим вариантом позиционной системы являются системы с позиционированием по упорам, в которых задание позиции производится перестанавливаемыми упорами или путевыми переключателями.

Контурная система управления обеспечивает перемещение "суставов" манипулятора, а соответственно и рабочего органа не от точки к точке, а по непрерывной сложной траектории (например, по ломаной кривой). Эти системы управления строятся на базе числового программного управления (ЧПУ).

Программа движений робота хранится здесь в виде чисел в запоминающем устройстве (на магнитных лентах, интегральных микросхемах). Системы ЧПУ обеспечивают хранение отработанных программ, программирование без предварительной наладки, смену программ в процессе работы. Контурные системы управления используются главным образом в промышленных роботах, выполняющих основные технологические операции, например раскрой ткани или кожи, обточку обувных колодок при их изготовлении.

Повышенные требования к надежности и ресурсу работы промышленных роботов определяются их ролью в автоматизации производственных процессов как средств для замены человека на этих операциях. Чтобы не снижать суммарной надежности обслуживаемых машин и автоматов, роботы должны обладать надежностью в несколько раз большей, чем само оборудование. Это означает, что среднее время наработки на отказ* должно исчисляться для роботов с цикловым управлением десятками тысяч часов, а для роботов с более сложным управлением быть не менее десяти тысяч часов.

*(Время работы до появления первой неисправности, требующей прекращения работы.)

Быстродействие промышленных роботов, как правило, больше или равно быстродействию человека при выполнении тех же операций. Средние скорости поступательного движения исполнительных механизмов роботов достигают сегодня 0,5 - 1 м/с. Повышение быстродействия роботов рассматривается как соответствующее увеличение производительности на тех операциях, где они применяются, и является одной из важнейших задач повышения эффективности их использования.

Высокие требования предъявляются к точности позиционирования роботов, т. е. к точности выхода в заданную точку и точности отработки траектории движения во всей рабочей зоне. Наиболее жесткие требования по точности позиционирования предъявляются при выполнении операций сборки обуви и раскроя ткани или кожи.

Высоки требования к промышленным роботам по их массе и габариту, причем эти требования выше, чем для основного технологического оборудования. Это связано с тем, что роботы размещаются на производственных участках рядом с оборудованием, как правило, в уже существующих цехах и должны занимать площадь не большую, чем заменяемые ими люди.

Одним из основных направлений в улучшении большинства перечисленных характеристик промышленных роботов является переход на модульный принцип их построения. При этом разрабатываются отдельные типовые узлы их конструкций. Затем из этих типовых блоков (или модулей), как из деталей детского конструктора, собирается конструкция робота. Модульный принцип построения распространяется не только на механическую часть робота, но и на управляющие устройства. Этот принцип позволяет легко создавать многочисленные модификации роботов на базе одних и тех же конструктивных узлов.

Основные достоинства модульного построения промышленных роботов заключаются в следующем:

значительно сокращаются сроки создания и внедрения новых промышленных роботов (от 2 лет до 2 - 4 мес), так как их собирают из серийно выпускаемых модулей;

повышается надежность самого робота в результате применения однотипных модулей, из которых он комплектуется;

снижаются сроки и затраты на текущий ремонт роботов благодаря возможности быстрой замены модулей.

|

ПОИСК:

|

© ROBOTICSLIB.RU, 2001-2019

При копировании материалов проекта обязательно ставить ссылку на страницу источник:

http://roboticslib.ru/ 'Робототехника'

При копировании материалов проекта обязательно ставить ссылку на страницу источник:

http://roboticslib.ru/ 'Робототехника'