3.1. Роботы-грузчики и транспортные роботы

Большой объем в легкой промышленности занимают погрузочно-разгрузочные и транспортно-складские операции. Производительность труда на этих работах зависит от степени их механизации и автоматизации. В последние годы для этих целей все чаще стали использовать средства робототехники.

Отличительной особенностью погрузочно-разгрузочных и транспортно-складских работ является большое разнообразие рабочих операций при их выполнении. Перемещаемые изделия и грузы отличаются друг от друга массой и габаритом, формой и жесткостью. При автоматизации и механизации данного вида работ необходимо учитывать и то обстоятельство, что они проводятся в стесненных условиях производственных цехов, кладовых и складских помещений. Поэтому средства робототехники, используемые на этих работах, должны быть компактными и не должны занимать большой производственной площади.

Погрузочно-разгрузочные и транспортно-складские работы можно разделить на следующие типовые виды:

1. Транспортировка изделий от одной производственной машины к другой (межоперационная транспортировка), передача изделий с одной конвейерной линии на другую и укладка готовых изделий в тару.

2. Пакетирование и комплектование изделий в отдельные блоки на транспортных поддонах и штабелирование их в местах хранения.

3. Погрузка готовых изделий на транспортные средства (тележки, электрокары, автомобили и т.п.) для перевоза на склады или с предприятий на центральные базы, железнодорожные станции, в магазины.

В производствах легкой промышленности, отличающихся мелкосерийностью и частой сменой выпускаемых изделий, применение автоматических манипуляторов с программным управлением часто оказывается экономически нецелесообразным. Применение же кран-балок и электроталей при перегрузке и укладывании штучных грузов вызывает значительные затраты времени, связанные со строповкой и надежным подвешиванием грузов для транспортировки. Поэтому в последние годы стали широко применять манипуляторы* с ручным управлением, обеспечивающие более высокую производительность труда на этих операциях.

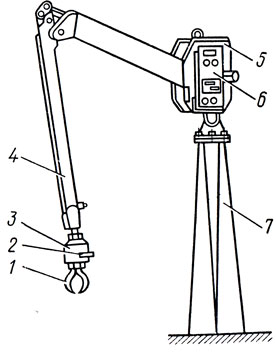

Шарнирно-балансирные манипуляторы типа КШ-63, КШ-100 ПК, ШБМ-150 (рис. 12), КШ-160, КШ-250 представляют собой многозвенные механизмы с приводами "в суставах" сопрягаемых плеч. Эти манипуляторы имеют грузоподъемность 63, 100, 125, 150 и 250 кг и обладают свойством автоматического уравновешивания любого взятого груза благодаря специально разработанной схеме управления и датчику массы, который реагирует на массу захватываемого и транспортируемого груза. Силовая головка 5 манипулятора устанавливается на опоре 7 и имеет возможность поворота вокруг вертикальной оси. Пульт управления 6 крепится непосредственно к корпусу силовой головки, датчик массы 3 располагается в захватном устройстве 1, устанавливаемом на конечном звене шарнирной руки 4. Ручка управления 2 размещается на захвате, имеет две степени подвижности и может поворачиваться вверх и вниз на угол до 30°. Ручка управления автоматически возвращается в горизонтальное положение с помощью пружинного механизма. Для перемещения груза вверх по вертикали ручку перемещают вверх, для опускания груза - вниз. Захваченный схватом манипулятора груз перемещается по вертикали механизмом подъема, а поворот его вокруг вертикальной оси и движение в радиальном направлении осуществляются усилием рабочего.

Рис. 12. Шарнирно-балансирный манипулятор ШБМ-150

В перечисленных типах манипуляторов для перемещения транспортируемого груза человеку необходимо приложить к ручке управления усилие в 40 - 60 Н. Поэтому человек, взявшись за ручку манипулятора, может легко перемещать значительный по массе груз. Двигая ручку вверх или вниз, оператор подает управляющие сигналы в схему управления, которая выдает команды на приводы манипулятора.

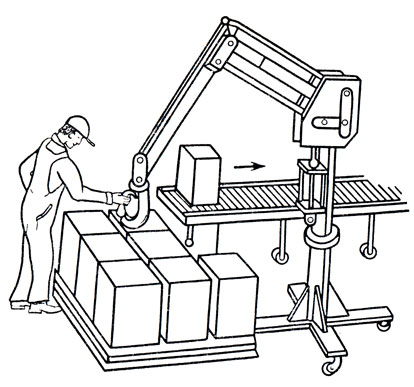

Шарнирно-балансирные манипуляторы нашли широкое применение на складах готовой продукции и в производственных цехах при выполнении погрузочно- разгрузочных и других видов работ по перемещению грузов. На рис. 13 показано использование манипулятора при погрузке готовой продукции на конвейер, перемещающий упакованные изделия (например, коробки с чулочно-носочными изделиями). На этой площадке также может применяться подобный тип манипулятора при погрузке тарных емкостей на транспортное средство.

Рис. 13. Использование шарнирно-балансирного манипулятора при погрузке упакованной продукции на конвейер

Захватное устройство шарнирно-балансирных манипуляторов обычно представляет собой механический или пневматический схват. Ручка управления находится непосредственно на захватном устройстве. При выполнении погрузочных операций должны быть обеспечены доступ рабочего в зону работы манипулятора и сопровождение им перемещаемого груза. Манипулятор, изображенный на рис. 13, имеет два ведущих шарнира. Один из них расположен в вертикальной направляющей и снабжен силовым приводом электромеханического или пневматического типа, а второй установлен в горизонтальной направляющей.

Конструкция шарнирно-балансирных манипуляторов и способ управления ими определяют области их применения в легкой промышленности при выполнении следующих видов работ:

загрузка в станки и агрегаты сырья, пряжи, рулонных материалов;

передача упакованной продукции с конвейера на конвейер, укладывание ее на стеллажи;

складирование, штабелирование и перемещение упакованных грузов.

На Люберецком ковровом комбинате загрузка тюков с пряжей в машины для вязания ковров выполняется с помощью шарнирно-балансирных манипуляторов типа. ШБМ-150. Это значительно облегчило труд рабочих при выполнении операций загрузки, повысило производительность труда. В результате любая женщина может теперь установить тюк с пряжей на машину.

При использовании шарнирно-балансирных манипуляторов присутствие человека при выполнении технологических операций обязательно.

Для автоматического выполнения операций разгрузки и загрузки конвейеров и технологического оборудования, доставки тары и ее транспортировки широко применяются подвижные промышленные роботы. К таким роботам относятся транспортный робот "Спрут-1", перемещающийся по рельсовой трассе над технологическим оборудованием. С пульта управления задаются адреса оборудования, между которыми надо выполнить транспортировку изделий, обозначается занятость отдельных единиц оборудования, указываются номера каждой позиции робота. Оператор набирает на пульте управления два адреса: адрес оборудования, с которого нужно снять тару с заготовками, и адрес, по которому нужно доставить эту тару, после чего нажимает кнопку "Пуск". Робот направляется по первому адресу, берет тару с загрузочной позиции, доставляет ее по второму адресу и ставит на позицию загрузки. Затем робот возвращается в исходное положение и выдает на пульт управления сигнал готовности к выполнению следующей операции транспортировки.

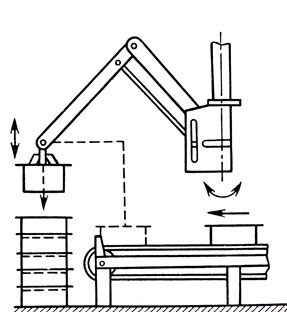

При снятии упакованной продукции или тарных емкостей с изделиями с конвейера и укладывании их на поддоны и загрузочные позиции оборудования используют перегрузочные роботы типа МАК-1-50. Пример использования перегрузочного робота при укладывании изделий с конвейера в стопки приведен на рис. 14.

Рис. 14. Использование перегрузочного робота для снятия упакованной продукции с конвейера и укладывания ее в стопки

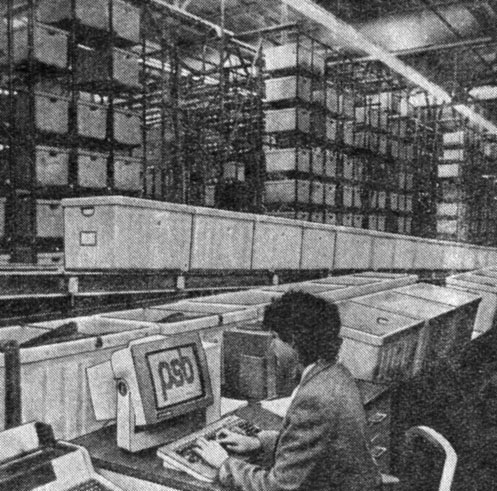

Для выполнения погрузочно-разгрузочных и транспортно-складских работ в автоматическом режиме требуются транспортные роботы. Роботы такого типа уже разработаны и начинают широко внедряться в промышленность. Для их внедрения необходима высокая степень автоматизации транспортно- складской системы. При этом предполагается наличие автоматизированных складов с роботами-штабелерами, объединенных единой транспортной линией. Такие склады (рис. 15, 16) имеют сотни стеллажных ячеек, в которых в унифицированной таре хранятся материалы, детали, готовая продукция и т. п.

Рис. 15. Автоматизированный склад (общий вид)

Система автоматического управления осуществляет контроль и управление поступлением и выдачей грузов. По команде с пульта управления робот-штабелер, перемещаясь в продольном и поперечном направлении относительно стеллажей, находит нужную ячейку, забирает из нее тарную емкость с нужным грузом и приносит ее на погрузочно-разгрузочную площадку. Здесь емкость с грузом устанавливается на конвейер, доставляющий груз к технологическому оборудованию, или на транспортный напольный робот.

Рис. 16. Рабочее место оператора, управляющего автоматизированным складом

Робокара (рис. 17) осуществляет транспортные связи между складом и технологическим оборудованием производственного цеха, а также между отдельными единицами оборудования. На автоматизированном складе на робокару устанавливаются унифицированные тарные емкости с заготовками или деталями. В цехе робокара перемещается по специально пролоенному пути на полу - маршрутопроводу индуктивного типа. Маршрут движения робокары задается проводником, уложенным в полу, в канавке глубиной 20 - 32 см с последующей заливкой ее цементным раствором (или специальным наполнителем). Количество маршрутов движения определяется числом проложенных по цеху замкнутых контуров.

Рис. 17. Робокара для выполнения транспортных операций в производственном цехе

В каждый контур подается электрический ток от генератора высокой частоты (5 - 32 кГц). Вдоль проводника, задающего маршрут движения, создается переменное магнитное поле. В днище робокары вмонтированы чувствительные датчики - электромагнитные катушки, которые воспринимают магнитное поле маршрутного проводника. Вырабатываемое в катушках напряжение передается в электронное устройство сравнения системы управления робокарой, которое при отклонении робокары от маршрута подает управляющий сигнал на электропривод рулевого управления. Таким образом робокара передвигается строго по маршрутному проводнику и доставляет необходимые грузы и заготовки требуемому адресату.

На крупных складах, насчитывающих сотни наименований заготовок, деталей, материалов, управление складскими операциями, учет хранимых грузов и контроль их выдачи выполняются с помощью ЭВМ. На комплексно-автоматизированных складах, оснащенных единой автоматической системой управления, центральная ЭВМ непосредственно управляет работой всей транспортной системы, включающей в себя роботы-штабелеры, конвейер, робокары и накопительные устройства. При этом оператор лишь вводит в ЭВМ информацию о каждом вновь поступающем на склад грузе (см. рис. 16). В дальнейшем управляющая ЭВМ сама осуществляет контроль за движением груза, определяет его место на стеллажах, время и назначение его дальнейшего следования и выдает по мере необходимости команды на электроприводы соответствующих исполнительных механизмов.

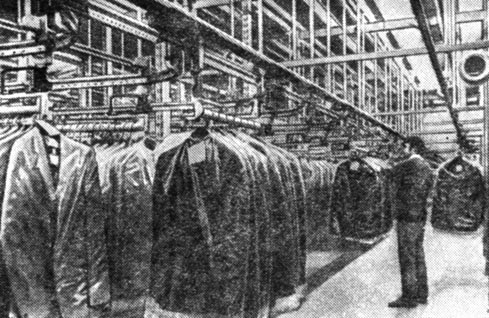

В швейной и трикотажной отраслях легкой промышленности существует проблема сохранения товарного вида готовых изделий при хранении их на складах предприятий и при транспортировке в торговые организации. Хранение и транспортировка швейных изделий должны производиться в подвешенном состоянии (рис. 18). Швейные изделия помещаются в многоярусное монорельсовое хранилище, обслуживаемое штабелером.

Рис. 18. Транспортировка швейных изделий на складе в в подвешенном виде

В зависимости от высоты помещения склада монорельсовые хранилища могут иметь как два, так и три яруса.

В нашей стране механизированные склады успешно используются на Волгоградском производственном швейном объединении им. 8 Марта, тамбовском производственном швейном объединении "Цна" и других предприятиях.

|

ПОИСК:

|

© ROBOTICSLIB.RU, 2001-2019

При копировании материалов проекта обязательно ставить ссылку на страницу источник:

http://roboticslib.ru/ 'Робототехника'

При копировании материалов проекта обязательно ставить ссылку на страницу источник:

http://roboticslib.ru/ 'Робототехника'