4.1. Гибкие автоматизированные производства

Создание гибкого автоматизированного производства позволяет одновременно увязать требование гибкости в отношении перехода на новую продукцию с комплексной автоматизацией, всемерной экономией трудовых ресурсов.

Рассмотрим крупносерийное и массовое производство. Их отличительные особенности - стабильность продукции, большая устойчивость технологии, высокий темп выпуска изделий - позволили широко использовать преимущества станков-автоматов и автоматических линий. На этой основе уровень автоматизации производства на ряде предприятий удалось довести до 80 - 85%, добиться самой высокой выработки на одного рабочего. Однако современный потребитель все чаще не желает мириться с появлением на рынке больших партий одинаковых видов одежды и обуви. А заказчики технологического оборудования для легкой промышленности требуют наделять его особыми свойствами.

Иная ситуация на предприятиях с малосерийным характером производства. Месячный выпуск их изделий может не превышать десятка единиц. В этих условиях автоматическое оборудование теряет свои достоинства.

Таким образом, перед промышленностью стоят две различные задачи. Крупносерийное и массовое производство надо наделить надлежащей гибкостью, сохранив при этом все преимущества широкой автоматизации. Мелкосерийное производство необходимо комплексно автоматизировать с таким расчетом, чтобы наряду с гибкостью оно приобрело и лучшие черты массового производства: непрерывность, ритмичность, высокий темп изготовления изделий. Именно идея создания гибких автоматизированных производств позволяет решить обе эти задачи на единой основе. Эта основа - машины и агрегаты с числовым программным управлением, промышленные роботы и манипуляторы, управляющие устройства на базе мини-ЭВМ и микроЭВМ. В таких системах автоматизированы все операции. По программе выполняется загрузка заготовок в оборудование и выгрузка изделий из него. По заданной программе происходят обработка заготовок и изготовление изделий. Эти программы могут быть легко изменены или скорректированы. Автоматически происходит смена инструментов и вспомогательных материалов, а также их хранение, накопление и перемещение от одного оборудования к другому. Управление работой всей системы происходит от ЭВМ с помощью математического программного обеспечения.

Учитывая важность внедрения гибких производственных систем в народное хозяйство, Совет Министров СССР принял постановление "Об ускорении работ по автоматизации машиностроительного производства на основе передовых технологических процессов и гибких переналаживаемых комплексов"*. В соответствии с этим постановлением машиностроительные министерства должны осуществить ряд мер по ускорению технического перевооружения действующих предприятий и созданию новых видов оборудования на высоком техническом уровне, позволяющем обеспечить работу предприятий с ограниченным участием обслуживающего персонала и быструю перестройку производства на выпуск новых видов продукции.

*(Решения партии и правительства по хозяйственным вопросам (1983 - 1985 гг.). М" 1985. С. 12.)

В двенадцатой пятилетке намечено изготовить значительно больше промышленных роботов, больше ввести в строй гибкие автоматизированных линий во всех отраслях промышленности, что позволит высвободить сотни тысяч рабочих.

Фундамент гибкой производственной системы - гибкие производственные модули. Гибкий производственный модуль можно определить как легко переналаживаемую и автономно функционирующую единицу автоматизированного оборудования с ЧПУ, где загрузка заготовок и удаление обработанных деталей ведется с помощью роботов, автоматизирована смена инструмента и приспособлений.

Модуль не только быстро переходит на изготовление, сборку любых деталей или узлов, разумеется, в пределах возможностей оборудования, но и легко встраивается в гибкие автоматизированные линии.

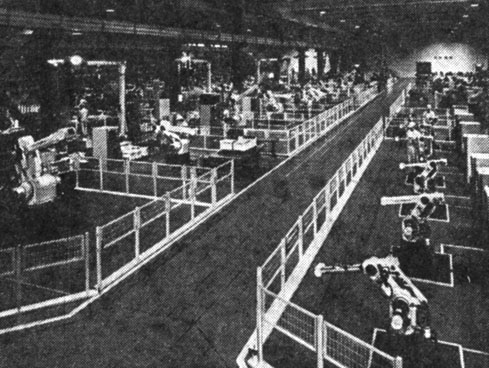

Представление о гибких производственных системах дает рис. 30, на котором изображен цех, оснащенный гибкими роботизированными модулями. Здесь соединены воедино автоматизированный склад с роботом-штабелером с управлением от центральной ЭВМ; робокары, перемещающие заготовки и готовые изделия между складом и отдельными роботизированными комплексами, и целый ряд роботизированных технологических быстро перенастраиваемых комплексов. В таком цехе работает минимальное количество рабочих, выполняющих функции наладки оборудования и контроля за его работой.

Рис. 30. Современный цех, оснащенный гибкими роботизированными модулями

Гибкие производственные системы - это лишь одно из звеньев комплексной автоматизации производства. Максимального эффекта от их использования можно добиться, когда автоматизирована вся цепочка рождения новой продукции - от воплощения замысла в технической документации до выпуска изделий.

Преимущества гибких автоматизированных производств наиболее полно раскрываются в объединении автоматизированных систем управления производством (АСУП), научных исследований (АСНИ), проектирования (САПР), технологической подготовки производства (АСТПП), автоматизированных систем управления технологическими процессами (АСУТП), измерений и автоматического контроля (САК), что приводит к сокращению цикла "исследование - разработка - производство". Появляется основа для перехода к производству, в котором можно отказаться от разработки традиционной технической документации и перейти на машинный способ ее получения.

За последние 100 лет производительность труда в промышленности возросла почти на 1400%, а в области подготовки производства выпуска продукции - лишь на 40%. Так обстоит дело в машиностроительных и немашиностроительных отраслях, где при мелкосерийном производстве почти половина времени изготовления изделий приходится на конструирование, подготовку производства и организацию снабжения материалами и лишь четвертая часть времени - на изготовление деталей того или иного изделия и на его сборку.

Выход из положения видится в ускоренном развитии систем автоматизированного проектирования (САПР), представляющих собой комплекс вычислительных устройств, средств связи и чертежных автоматов.

Политбюро ЦК КПСС в 1984 г. одобрило подготовленные Советом Министров СССР мероприятия по созданию САПР и их использованию в народном хозяйстве . Реализация намеченных мероприятий позволяет существенно повысить темпы обновления продукции, улучшить качество и поднять технический уровень проектно-конструкторских работ, обеспечить значительную экономию материальных и трудовых ресурсов.

На смену традиционному инструменту конструктора - чертежной доске и карандашу - все чаще приходит ЭВМ. Подчиняясь командам конструктора, ЭВМ вычерчивает на экране дисплея проектируемые детали. Предлагает набор различных вариантов решения, из которых конструктор выбирает наиболее оптимальный. Так, ведя диалог с ЭВМ, конструктор проектирует новое изделие. При этом ему не надо заглядывать в справочники, отыскивая там размеры стандартных деталей и узнавая свойства различных материалов, - ЭВМ надежно хранит в своей памяти все справочные данные и выдает их на экран дисплея по запросу конструктора. Благодаря этому труд инженера-конструктора приобретает более творческий характер, поднимается престиж его профессии.

Пример использования САПР в легкой промышленности - описанный ранее автоматический раскройщик АТЛАНТ.

Многие специалисты считают, что гибкие производства - дело XXI в. и сейчас не могут иметь практического применения. Тем не менее во многих отраслях приступили к внедрению гибких технологий. В нашей стране на разных предприятиях в 1986 г. уже действовало около 60 гибких производственных систем.

При выпуске одного и того же количества продукции на гибком автоматизированном участке в отличие от участка, оснащенного универсальным оборудованием, производительность труда повышается в 2 - 2,5 раза, вдвое уменьшается количество требуемых единиц оборудования, коэффициент загрузки оборудования увеличивается вдвое, коэффициент сменности оборудования возрастает до 2, т. е. автоматическое оборудование работает в 2 смены. Уменьшается число работающих во вторую и третью смены. Создаются условия для ритмичной работы производственных подразделений, роста качества выпускаемой продукции.

Существенную роль в повышении эффективности такого участка играет мобильность при смене выпускаемой продукции, уменьшающая время перестройки технологического процесса.

И все-таки главное состоит в том, что гибкие производственные системы, повышая производительность труда, в корне меняют его характер. Основными фигурами на предприятии становятся операторы роботизированных комплексов, специалисты по электронике, точной механике, электро- и гидроприводу, наладчики промышленных роботов и оборудования с ЧПУ высокой квалификации.

Важным этапом на пути к внедрению гибких автоматизированных производств в швейной промышленности является освоение комплексных механизированных линий (KMЛ) и роботизированных технологических комплексов (РТК).

Комплексной программой развития производства товаров народного потребления и сферы услуг на 1986 - 2000 годы, утвержденной постановлением ЦК КПСС и Совета Министров СССР 25 сентября 1985 г., разработка и внедрение робототехнических средств признаны одним из основных путей повышения производительности труда и компенсации нехватки рабочей силы в швейной промышленности.

Обследование швейных предприятий позволило определить, что имеется группа операций по сборке швейных изделий, прежде всего на заготовительных участках, на которых уже сегодня применяется полуавтоматическое оборудование и могут быть созданы роботизированные технологические комплексы с использованием серийно выпускаемых промышленных роботов.

РТК целесообразно создавать для выполнения стабильных операций с изделиями массового производства и с изделиями, имеющими незначительные модельные особенности, причем РТК следует объединять в группы, что облегчит решение вопросов их полной загрузки и централизованного обслуживания.

Перечисленным условиям в полной мере отвечают заготовительные участки производств по выпуску мужских сорочек, детской и ведомственной одежды. Годовой выпуск этих изделий составляет в СССР около 230 млн. шт.

Типовой операцией при изготовлении любых сорочек является обработка полочек. Как сегодня выполняется эта операция?

Обработка полочек сорочек включает в себя следующие технологические операции: застрачивание планки, обработка припуска под застежку, изготовление петель и пришивание пуговиц.

Технологический процесс обработки полочек сорочек в настоящее время построен следующим образом.

Детали полочек, на которых должны изготовляться петли, поступают в пачке на первую операцию - обработку планки. Для выполнения этой операции используется полуавтомат или двухигольная швейная машина с приспособлением. После выполнения операции полочки снова укладываются в пачку и передаются на следующую операцию - изготовление петель.

Изготовление петель на полочке осуществляется на полуавтоматах. Полочка или шьющая головка полуавтомата автоматически перемещается от петли к петле. Одна работница успевает обслуживать 3 - 4 таких полуавтомата. При этом она поштучно заправляет детали полочек в полуавтоматы, а затем снимает с них обработанные пачки полочек.

Детали полочек, на которые пришиваются пуговицы, поступают в пачке на операцию обметывания среза, которая выполняется на швейном обметочном полуавтомате. После обметывания срезов деталей всей пачки последняя передается на другое рабочее место, где вручную заутюживается припуск на подгибку. Далее пачка обметанных и заутюженных полочек поступает на операцию пришивания пуговиц.

Пришивание пуговиц к полочке может выполняться с использованием полуавтомата с автоматической подачей пуговиц из бункера с перемещением изделия или шьющей головки между местами пришивания пуговиц. При этом работница только загружает полуавтомат поштучно деталями, а рабочий процесс пришивания пуговиц и укладывания обработанных полочек в пачку выполняется автоматически.

Описание технологических процессов обработки полочек сорочек подтверждает, что в легкой промышленности сложилась та же самая ситуация, что и в машиностроении, о которой рассказывалось в разделе о революционизирующей роли робототехники.

Обработка предметов одежды в швейной промышленности ведется на высокопроизводительном полуавтоматическом оборудовании. Это оборудование объединяется в комплексно-механизированные линии, а человек при этом выполняет низкоквалифицированную работу по загрузке полуавтоматов деталями кроя, съему обработанных изделий и транспортировке обрабатываемых деталей кроя от одного полуавтомата к другому.

В результате внедрения роботизированных технологических комплексов весь процесс обработки полочек сорочек будет автоматизирован. Участок по обработке полочек, состоящий из РТК, будет обслуживать одна работница, функциями которой останутся загрузка и выгрузка пачек деталей, смена шпуль, устранение обрывов ниток и выполнение других операций обслуживания по специальному сигналу, выдаваемому самим РТК. Создание одного участка, состоящего из 4 РТК, для типового процесса мощностью 500 тыс. изделий в год позволит высвободить 4 рабочих.

Рассмотрим процесс функционирования РТК для обработки полочек с позиций новых обязанностей работницы, обслуживающей этот комплекс.

Работница располагает пачку полочек на укладочном столе, ориентируя ее относительно упоров, после чего положение пачки фиксируется на поверхности стола. Работница регулирует положение отдельных схватов загрузочного устройства в зависимости от размеров обрабатываемой полочки и включает РТК в работу. При этом на верхнюю деталь пачки опускается захватное устройство промышленного робота и верхняя деталь захватывается. Ее край, обращенный к полуавтомату, приподнимается. В зазор между пачкой и верхней деталью вводится разделительная пластина, осуществляющая отделение верхней полочки.

Отделенная полочка переносится в рабочую зону полуавтомата. Точная ориентация полочки осуществляется на позиции захватывания или в рабочей зоне полуавтомата. Захватное устройство робота опускает деталь в рабочую зону полуавтомата и отходит на позицию захватывания. Деталь обрабатывается на полуавтомате, после чего осуществляется съем и укладывание полочки в пачку автоматическим манипулятором-укладчиком. Во время обработки полочки захватывается, отделяется, от пачки и подготавливается к переносу в рабочую зону полуавтомата следующая заготовка.

Обработка полочек на полуавтомате для застрачивания планок выполняется следующим образом. Полочка с помощью манипулятора доставляется на транспортирующее устройство швейного полуавтомата. Начинается ее прямолинейное перемещение. Край полочки попадает в приспособление и формуется в зависимости от вида и формы обрабатываемой планки. При необходимости в сформованную планку подается из рулона прокладочный материал. При выходе полочки из-под игл выполняется автоматическая обрезка цепочки ниток или прокладочной ленты и полочки укладываются в пачку.

При настрачивании отрезной планки последняя предварительно стачивается и наматывается в рулон на другом рабочем месте, затем рулон устанавливается в полуавтомат.

Полочки при этом подаются в полуавтомат поштучно автоматическим манипулятором, а планка поступает с рулона.

Обработка полочек на полуавтомате для обметывания петель осуществляется следующим образом. Полочка с помощью автоматического манипулятора помещается на стол полуавтомата и фиксируется на нем. В разных вариантах PTK полочка помещается на стол лицевой стороной вверх или вниз для выполнения бисерной строчки. Далее полочка передается в рабочую зону полуавтомата. Шьющая головка полуавтомата подходит от горловины полочки к месту выполнения первой петли, обметывает ее, прорубает отверстие, производит обрезку нитки и перемещается к месту выполнения второй петли и т. д. После завершения изготовления последней петли шьющая головка не возвращается в исходное положение и обрабатывает следующую полочку, начиная с последней петли. Обработанные полочки снимаются автоматическим манипулятором с полуавтомата и укладываются в пачку.

Обработка полочек на PTK для пришивания пуговиц осуществляется по аналогии с изготовлением петель. Пуговицы автоматически подаются из бункера.

Производительность PTK не менее 200 полочек в час. Количество полочек в пачке, обрабатываемых без вмешательства работницы, 60 - 120 шт. в зависимости от формы и назначения полочки. Время работы PTK в автоматическом режиме при обработке одной пачки полочек составляет 6 - 12 мин. Переналадка PTK при переходе на обработку деталей другого размера занимает не более 5 мин.

Известны аналогичные РТК фирм "Зингер" (США) и "Джуки" (Япония), предназначенные для автоматического выполнения операций "застрачивание планки на полочке сорочки" и "пришивание пуговиц".

Параллельно с РТК в нашей стране и братских странах социализма развернуто создание комплексно- механизированных линий по пошиву основных видов одежды (курток и брюк рабочей одежды, мужских костюмов, женских платьев, школьной формы, пальто для мальчиков, костюмов для мальчиков, рабочих костюмов общего назначения). Эти линии включают в себя основное технологическое оборудование, обеспечивающее полуавтоматическое выполнение всех операций по пошиву изделий.

В марте 1987 г. в ГДР на заводе промышленных швейных машин в г. Альтенбурге успешно прошла испытания роботизированная поточная линия для пошива швейных изделий. Как утверждают специалисты ГДР, внедрение таких гибких автоматизированных линий окажет воздействие на всю легкую промышленность страны. Это утверждение основано на том, что данное техническое решение позволит решить проблему повышения производительности труда в швейной промышленности и быстрого перехода на выпуск новых изделий. В легкой промышленности, и особенно в швейной ее отрасли, увеличение производительности труда отстает от темпов его роста в других отраслях народного хозяйства. Причем такая тенденция носит международный характер и связана с технологией пошива изделий. Даже разработка высокоскоростных промышленных швейных машин со скоростью прокладывания строчки 6000 - 8000 стежков в минуту не решает вопрос о полном продуктивном использовании рабочего времени швеи. Большую часть своего рабочего времени она по-прежнему затрачивает на выполнение вспомогательных операций (подготовку деталей кроя к обработке на швейной машине, отделение одной детали кроя от другой, укладывание деталей на рабочую позицию, направление их под иглу швейной машины, укладывание обработанных деталей в стопку или тару и т. п.).

Поскольку в швейной промышленности ГДР работает в настоящее время свыше 100 тыс. человек (в основном это женщины), то увеличение объема вы- пускаемых швейных изделий непременно должно сопровождаться в сложившейся ситуации увеличением числа работающих. Поскольку в ГДР существует дефицит рабочей силы, то это противоречие привело к экономической стратегии: меньшим количеством людей выпускать больше продукции за счет -использования высокоавтоматизированного оборудования.

Для решения этой задачи были разработаны и изготовлены интегрированные рабочие места, представляющие собой сочетание швейного автомата и обслуживающего его робота. Роботизированные швейные комплексы этой серии носят название ИНА. Из различных модификаций комплексов ИНА компонуются гибкие швейные линии для пошива брюк и спортивных костюмов. В 1987 г. было выпущено 50 роботизированных швейных комплексов ИНА.

Необходимо подчеркнуть, что при разработке роботизированных швейных комплексов надо принимать во внимание свойства различных тканей: мягкость, нестабильные физические свойства, скольжение по поверхности швейного автомата и образование при этом складок и т. п. Поэтому машиностроителям завода промышленных швейных машин в г. Альтенбурге совместно с учеными Технического университета г. Карл-Маркс-Штадта потребовались многолетние исследования и опытные работы, чтобы создать гибкую автоматизированную линию для пошива брюк, состоящую из ряда роботизированных швейных комплексов ИНА. Уже в 1984 г. стало ясно, что роботы могут обрабатывать детали швейных изделий и на их основе можно достичь качественно нового уровня автоматизации швейного оборудования.

Используемые при пошиве брюк роботизированные швейные комплексы ИНА модели 3/2 обрабатывают за 1 ч до 700 деталей брюк. Традиционно брюки состоят из 4 деталей. Каждая деталь сначала обрабатывается отдельно, а затем путем соединения всех четырех деталей получают готовое изделие. Применение роботизированных швейных комплексов позволяет повысить производительность труда на этих операциях до 420%, т. е. один комплекс выполняет работу за 4 работниц. При этом нельзя забывать, что такой рост производительности труда дает швейникам большие возможности быстро и гибко реагировать на требования моды. Как утверждают работники швейной промышленности ГДР, через 5 - 7 лет почти все выпускаемые в стране брюки будут изготовляться с помощью роботов.

Успехи, достигнутые в ГДР изготовителями швейного оборудования, являются началом большого пути по созданию гибких автоматизированных линий по пошиву пиджаков, спортивных костюмов, рабочей одежды и т. п. Доля роботизированных швейных комплексов ИНА в общем объеме производства завода промышленных швейных машин в г. Альтенбурге составит в 1989 г. 36%.

Как и в других отраслях промышленности, обслуживающему персоналу автоматизированных поточных линий для пошива одежды оставлены функции по выполнению вспомогательных операций по загрузке швейных машин и съему готовых заготовок после выполнения технологических операций.

Швейные полуавтоматы, входящие в состав автоматизированных поточных линий, предполагается строить по блочно-модульному принципу. Для этой цели разрабатываются модули различного функционального назначения, основными из которых являются модуль механизма челнока, модули механизмов нитеподатчиков и модули механизмов продвижения.

Помимо названных основных модулей петлеобразования в конструкциях предусмотрена возможность встраивания других модулей: для поштучного отделения деталей из пачки, для автоматизации выполнения вспомогательных операций.

Модули автоматизации вспомогательных операций могут быть выполнены в следующих вариантах: с позиционированием иглы в верхнем и нижнем положениях, с подъемом и опусканием лапки, с обрезкой ниток под игольной пластиной.

Путем сочетания названных модулей основных механизмов петлеобразования и модулей автоматизации получается швейный полуавтомат определенного технологического назначения, встраиваемый в автоматизированную поточную линию.

Таким образом, автоматизированные поточные линии являются ближайшим предшественником гибких производственных систем в швейной промышленности. В их составе недостает пока промышленных роботов, выполняющих операции по перемещению обрабатываемых заготовок от одного роботизированного швейного комплекса к другому. Решением этой задачи заняты сейчас научно-исследовательские и проектно-конструкторские организации нашей страны и других стран.

|

ПОИСК:

|

© ROBOTICSLIB.RU, 2001-2019

При копировании материалов проекта обязательно ставить ссылку на страницу источник:

http://roboticslib.ru/ 'Робототехника'

При копировании материалов проекта обязательно ставить ссылку на страницу источник:

http://roboticslib.ru/ 'Робототехника'