4.2. Малолюдная технология

Если проанализировать ход автоматизации в промышленности на протяжении двух десятилетий, то можно выделить в нем четыре основных этапа.

Первый этап связан с освоением машин и станков с ЧПУ. Этот этап длится до сих пор в связи с расширением сферы применения оборудования с ЧПУ. В результате внедрения оборудования с ЧПУ доля участия людей непосредственно в производстве продукции снижается в среднем в 2 раза.

Начало следующего этапа относится к концу минувшего десятилетия. На этом этапе появились многостаночные комплексы с управлением от ЭВМ. Они позволили сократить долю участия человека в производственных процессах более чем в 3 раза.

Третий этап обещает сокращение этой доли в 6 и более раз благодаря применению гибких автоматизированных производств (ГАП). Множество проектов создания ГАП с помощью робототехнических средств разработано для легкой промышленности и уже начата их практическая реализация.

Наиболее подготовленными к внедрению ГАП по своим технологическим характеристикам оказались подготовительно-раскройные участки швейного производства. ГАП такого производства предполагает создание основных роботизированных участков - складирования и разбраковки тканей и материалов, раскроя и маркировки деталей, транспортировки материалов.

При создании ГАП большую роль играют транспортные системы, связывающие в единую автоматическую цепь отдельные единицы оборудования различных видов. В результате использования таких систем человек исключается из процесса транспортировки и перемещения деталей во всей технологической цепи изготовления предметов одежды или обуви. Для перемещения обрабатываемых изделий используют, как правило, ленточные конвейеры. В качестве примера можно привести транспортную систему "Инвесмув" фирмы "Инвестроник" (Испания), предназначенную для транспортировки пачек деталей кроя из раскройного отделения по задаваемым маршрутам к роботизированному швейному оборудованию для последующего изготовления предметов одежды.

Для гибких производств необходимо наличие автоматизированных систем управления, построенных на базе современных ЭВМ. На всех уровнях процесса подготовки производства изделий и их изготовления используется вычислительная техника. Она применяется для управления автоматизированными складами, при проектировании выкроек одежды и обуви, при размножении раскройных лекал (по примеру рассмотренной ранее системы ГРАФИС), для задания маршрутов движения заготовок и изделий в процессе их обработки и т. д. Управляет всеми участками и подсистемами гибкого производства центральная ЭВМ, которая определяет наиболее оптимальный режим работы как всего производства, так и отдельных его частей.

Четвертый этап автоматизации начнется в конце нынешнего века, когда на базе гибких производств будут созданы заводы-автоматы, работающие по гибкой технологии и имеющие возможность оперативного перехода на выпуск новых изделий. Доля участия человека в производстве продукции снизится до 5%. Появятся "безлюдные" производства и малолюдная технология. Для этого уже сегодня созданы серьезные предпосылки во всех отраслях народного хозяйства, в том числе в легкой промышленности.

В Японии разработки в направлении создания полностью автоматизированных швейных производств, работающих по безлюдной технологии, относятся к наиболее важным целям в национальной программе роботизации производства. Японская фирма "Джуки" в 1981 - 1985 гг. затратила 5 млрд. йен на исследование возможностей применения промышленных роботов в швейном оборудовании. Проведенные работы показали, что на большинстве видов швейных операций человека может заменить интеллектуальный промышленный робот. Активно проводятся работы по созданию специализированных роботов для швейного оборудования. В Исследовательском институте полимеров и текстиля агенства технических наук и технологий Японии создан экспериментальный образец механической руки с очувствленными пальцами для удержания ткани. Роботы, оснащенные такими механическими руками, успешно выполняют операции пошива одежды без участия человека. При этом обеспечивается адаптация к типу ткани (шерстяная, хлопчатобумажная, шелковая и т. д.) и распознается расположение поступающей заготовки. Механическая рука имеет по 2 пальца из силиконовой резины с двумя степенями подвижности каждый, укрепленных на жестком каркасе из фтористой бронзы. На каждом пальце установлены по 3 датчика ткани, комбинация сигналов с этих датчиков дает информацию о числе слоев деталей кроя, натяжении ткани, наличии морщин на ней, скручивании заготовки и т. д. Информационные сигналы датчиков поступают в мини-ЭВМ, управляющую роботом, которая задает дальнейшую последовательность действий механических рук по совмещению срезов деталей кроя, их подаче в зону обработки и т. д.

Принимая во внимание разработки ведущих фирм - изготовителей оборудования для легкой промышленности, можно с уверенностью констатировать: четвертый этап автоматизации близок к практической реализации. Сегодня уже не вызывает сомнения тот факт, что количественный рост робототехники и ее качественное совершенствование теснейшим образом связаны с достижениями в микроэлектронной технологии. Создание полностью автоматизированных систем управления сложнейшими движениями роботов при манипулировании эластичными заготовками, не имеющими достаточной жесткости, стало возможным лишь на основе этих достижений. Не случайно, что наибольших успехов в разработке, производстве и применении робототехники для создания малолюдных технологий изготовления обуви и одежды добиваются те страны, которые занимают в области микроэлектроники ведущее положение.

Сегодня уже разработан ряд проектов по созданию гибких автоматизированных производств по выпуску предметов одежды, работающих по малолюдной технологии.

Орловский НИИлегмаш совместно с венгерским объединением "Паннония" разработал проект автоматизированной линии для окончательной влажно-тепловой обработки изготовленных пиджаков. Эта линия работает по замкнутому принципу. Вручную выполняется лишь загрузка пиджаков (рабочий надевает их на манекены) и снятие пиджаков после обработки. Все же технологические операции влажно-тепловой обработки выполняются автоматически. Обслуживанием линии заняты всего 2 человека. Манекены, на которые надевают пиджаки, имеют специальные надувные полости, с помощью которых достигается индивидуальная подгонка манекена под каждый пиджак. "Одетый" манекен перемещается по замкнутому кругу, останавливаясь на каждой рабочей позиции, где выполняются прессование полочек, спинки и воротника, а также окончательная утюжка пиджака.

Ряд ведущих японских фирм по выпуску швейного оборудования разработал проект полностью роботизированного швейного производства. В нем предусмотрено автоматическое выполнение всех без исключения технологических операций, начиная от раскроя ткани и кончая упаковкой готовых изделий.

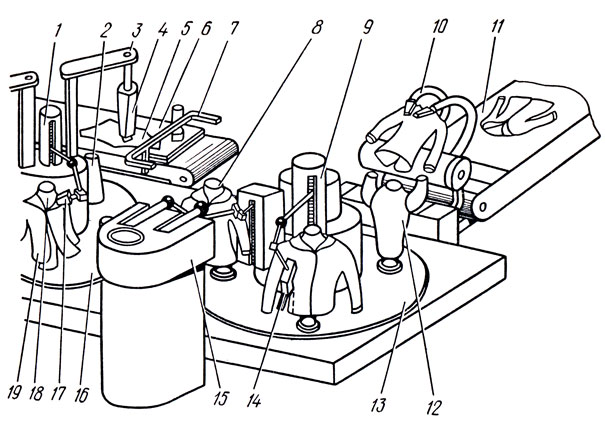

Поступающие со склада по транспортирующему устройству рулоны ткани поступают к раскройной установке. Край рулона захватывается размоточным манипулятором, и ткань попадает на раскройный конвейер. При движении по нему полоса ткани проходит над раскройной головкой, которая перемещается по траектории, задаваемой управляющей ЭВМ, и разрезает ткань на детали кроя. Выкроенные заготовки захватываются перегрузочным манипулятором, который укладывает их на конвейер, доставляющий крой на швейный участок. Одновременно с укладкой тканевых заготовок на конвейер манипулятор наносит на их поверхность маркировочные знаки, указывающие вид и модель изделия, его размер и рост. Швейный участок (рис. 31) состоит из двух поворотных кругов 13 и 16, на которых смонтированы манекены 12. В центре каждого круга установлены швейные роботы и 9, в механической руке каждого из них помещены многофункциональные шьющие устройства 14 и 17. Такое шьющее устройство совмещает срезы сшиваемых деталей одежды и направляет их в рабочую зону, т. е. выполняет роль миниатюрной швейной машины. Каждый манекен 12 собирается роботом 3 из сменных частей 4 в соответствии с заданным размером и ростом пошиваемых изделий. Эти сменные части подаются по задаваемой программе роботу 3, который монтирует из них на стойке 2 готовый манекен.

Рис. 31. Схема роботизированного швейного участка

С раскройного участка детали кроя 5 поступают по транспортирующему устройству 6. Робот 7 считывает нанесенные на них маркировочные знаки, определяет вид деталей одежды, захватывает заготовки и навешивает их на подготовленный манекен. Швейный робот 1 стачивает на манекене детали одежды по пространственному контуру, соединяя их между собой. Манипулятор швейного робота представляет собой сложную конструкцию и имеет 6 - 8 степеней подвижности. Система управления роботом построена по адаптивному принципу и оснащена элементами искусственного интеллекта.

Робот-перегрузчик 15 перевешивает предварительно простроченное изделие 19 с манекена 18 на манекен 8. На поворотном круге 13 на предметах одежды выполняются окончательные швы швейным роботом 9, после чего робот-укладчик 10 снимает с манекена готовое швейное изделие и укладывает его на конвейер 11, подающий изделия на влажно-тепловую обработку.

Изготовление одежды в данном случае производится не партионно, а поштучно. Из-за этого каждый предмет одежды может иметь свои индивидуальные особенности. Таким образом, применение промышленных роботов и средств вычислительной техники позволяет достичь высочайшей гибкости производства и автоматического выполнения технологических операций.

Приведенные примеры малолюдных технологий позволяют сделать вывод о том, что четвертый этап автоматизации коснулся и швейной промышленности.

Разработка и создание роботизированных производств - задача ближайших лет. Здесь есть над чем поработать нашим ученым, конструкторам, технологам. Создание высокоавтоматизированных производств требует больших знаний в области механики, электроники, вычислительной техники, кибернетики. Успешное решение стоящих задач по плечу лишь ученым и инженерам высшей квалификации, талантливым конструкторам и высококвалифицированным рабочим, чьими руками будет изготовляться роботизированное оборудование для гибких автоматизированных производств.

Здесь уместно привести слова американского ученого кибернетика Н. Винера: "Люди с психологией машинопоклонников часто питают иллюзию, будто в высокоавтоматизированном мире потребуется меньше изобретательности, чем в наше время; они надеются, что мир автоматов возьмет на себя наиболее трудную часть нашей умственной деятельности... Это явное заблуждение"*.

*(Цит. по кн.: Маслов В. А., Муладжанов Ш. С. Робототехника берет старт. М., 1986. С. 24.)

Словом, поистине безграничные возможности, которые открывают человечеству робототехника и микроэлектроника, могут быть воплощены в жизнь трудом и разумом самих людей.

Итак, виды производств в легкой промышленности можно разделить на три основные категории. Первая - массовое производство однотипных изделий (например, постельного белья, форменной одежды и т. п.). Ко второй категории относятся крупносерийные производства, в которых каждый вид или модель изделия (например, верхней одежды) изготовляется в течение ограниченного времени, после чего начинается изготовление следующего вида изделия или модели. Третья категория производств предусматривает изготовление изделий в небольших количествах (мелкосерийной производство).

Какое же место займут промышленные роботы в этих трех видах производств?

Проще всего было бы поставить роботов к конвейеру (первая категория производств), где каждый из них выполнял бы одну или несколько простых операций, требующих минимальной квалификации. Робот в этом случае может быть весьма простым по конструкции и длительное время работать по одной и той же программе без переналадки. Однако конвейер по-прежнему оставался бы узкоспециализированным и роботы не придали бы ему нужной гибкости.

Робот, обслуживающий универсальное оборудование (вторая категория производств), должен быть намного сложнее и иметь возможность переналадки при изменении программы работы оборудования, перестраиваемого на выпуск новых изделий.

Для использования робота в мелкосерийном или штучном производстве (третья категория производств) его конструкция должна позволять производить переналадку за непродолжительное время и не требовать чрезмерно высокой квалификации наладчика.

В современном промышленном производстве возникла потребность в автоматизированном оборудовании, которое обеспечивает быстрый переход от изготовления одного вида изделия к изготовлению другого. При этом высоки требования к надежности и долговечности такого оборудования. В процессе решения этой задачи стали объединять в один комплекс автоматическое оборудование с ЧПУ и универсальные промышленные роботы, способные выполнять широкий круг операций.

Так появились гибкие, легко переналаживаемые роботизированные комплексы, управляемые микроЭВМ. Затем конструкторы и технологи начали объединять несколько гибких роботизированных комплексов в гибкую автоматизированную технологическую линию. Таким образом достигался быстрый переход от изготовления изделий одного вида к изготовлению изделий другого вида. Для этого наладчики должны были перевести управляющую микроЭВМ на выполнение другой программы и провести переналадку всей линии.

Управляющие устройства гибких автоматизированных линий содержат не только микроЭВМ, но и орган общения с ней, так называемый терминал. В него входит дисплей с телевизионным устройством отображения информации. С помощью дисплея микроЭВМ выдает человеку информацию в форме понятных ему стандартных фраз, числовых данных и чертежей. При этом человек и машина работают в режиме диалога. Рассмотрим пример такого общения.

Наладчик вставляет в терминал кассету с магнитной лентой, на которой записана программа выполнения предстоящих работ, и набирает на клавиатуре терминала фразу "ввод программы". Магнитная пленка начинает перематываться с одной кассеты на другую подобно тому, как это происходит в обычном магнитофоне. Магнитная головка считывает сигналы, записанные на магнитной ленте, и фиксирует их в оперативной памяти микроЭВМ. После завершения этой операции на экране появляются фразы "программа введена" и "есть ли изменения". Если изменений нет, то наладчик набирает на клавиатуре слова "приступить к работе", а если есть, то вносит в программу необходимые изменения и лишь после этого дает команду "приступить к работе".

МикроЭВМ выдает роботу команду "установить в агрегат (указывается его номер) заготовку (указывается номер заготовки)". Робот берет заготовку с позиции захвата, укладывает ее в рабочую зону агрегата и после этого посылает в микроЭВМ сигнал о выполнении полученной команды. Машина выдает агрегату команды "закрепить заготовку" и "начать обработку". Во время обработки работает система измерения и контроля, по информационным данным которой микроЭВМ вносит поправки в программу работы агрегата. После окончания обработки от машины к агрегату поступает команда "останов". После останова агрегата роботу выдаются команды "снять заготовку" и "уложить заготовку на позицию" (указывается номер позиции, на которую должна быть уложена заготовка). Затем цикл работы повторяется до тех пор, пока не будут обработаны все заготовки.

Рассматривая роботизированное оборудование легкой промышленности, можно отметить, что современная производственная единица обычно состоит из трех компонентов. Автоматизированный агрегат или машина с числовым программным управлением (швейный полуавтомат, раскройная машина и т. п.) осуществляет обработку материала или изделия. Промышленный робот, снабженный микропроцессорным управляющим устройством, выполняет все вспомогательные операции, необходимые для работы основной части комплекса - обрабатывающего агрегата. Человек в этой системе выполняет главную задачу: выбирает определенную программу работы комплекса, осуществляет наладку оборудования и отладку программы, контролирует работу всего комплекса и качество обработки отдельных деталей и всего изделия.

Таково основное звено современного автоматизированного производства. Формируя из таких роботизированных комплексов гибкие производственные линии, цехи и предприятия, человек постепенно решает задачу полной автоматизации производства, возлагая на автоматы и роботы все больший объем работы и оставляя за собой то, что обеспечивает работоспособность всего производства: интеллектуальную, творческую, руководящую работу.

Создание роботизированных производств легкой промышленности уже не фантазия. Так работают сегодня современные автоматизированные станки, комплексы и линии в машиностроении и приборостроении. Эту реальную картину с теми или иными вариациями можно увидеть в нашей стране и в развитых зарубежных странах. Над созданием таких производств трудятся инженеры, конструкторы, ученые во всем мире.

Было время, когда многие люди полагали, что вершиной технического прогресса станут роботы, способные заменить человека в производственной сфере. В газетах и журналах даже началась дискуссия - не поработят ли роботы людей?

Теперь уже всем ясно, что это надуманная проблема и роботы не являются вершиной технического творчества человека. Промышленные роботы найдут и уже находят свое место в технике, создаваемой человеком. Их место там, где простой автомат не справится с работой. Они заменяют людей при тяжелом и монотонном труде, во вредных и опасных условиях работы. Место робота - рядом с оборудованием с ЧПУ, в системах управления технологическими процессами. Роботы способны объединять целый ряд автоматизированных машин и агрегатов в единую систему, позволяющую выполнять гибкую и быструю переналадку при переходе от производства изделий одного вида к производству изделий другого вида.

Учитывая увеличивающийся объем внедрения в народное хозяйство вычислительной техники и промышленных роботов, Советское правительство поставило задачу регулярного обучения школьников умению работать на ЭВМ. Сюда входит знакомство с принципами работы ЭВМ, их устройством, основными принципами и методиками программирования.

Академия наук СССР и Министерство высшего и среднего специального образования СССР создали в Москве научно-учебный центр "Робототехника" с целью профессиональной ориентации и приобщения старшеклассников к миру роботов и автоматизации.

Так начинается сегодня подготовка тех, кому придется работать в XXI веке.

|

ПОИСК:

|

© ROBOTICSLIB.RU, 2001-2019

При копировании материалов проекта обязательно ставить ссылку на страницу источник:

http://roboticslib.ru/ 'Робототехника'

При копировании материалов проекта обязательно ставить ссылку на страницу источник:

http://roboticslib.ru/ 'Робототехника'