Информационные системы

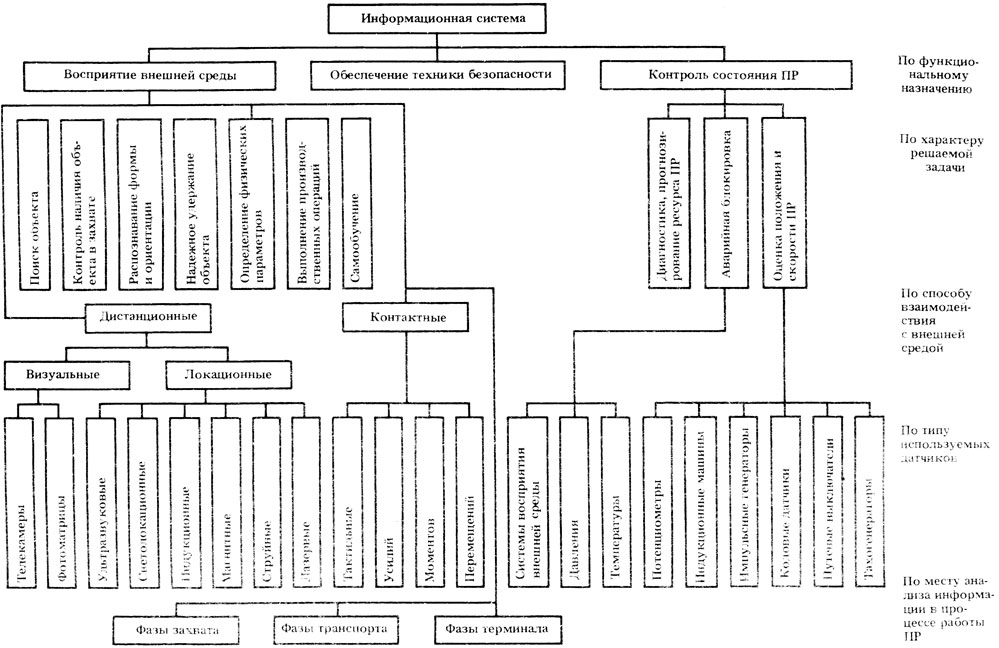

Информационная система в значительной мере определяет функциональные возможности ПР, сложность решаемых роботами задач, эксплуатационную надежность и эффективность использования их в производственных условиях, а также является важным звеном в обеспечении безопасности обслуживающего персонала. В зависимости от функционального назначения, характера решаемых задач информационные системы ПР могут быть условно разделены так, как это показано на рис. 33. Условность принятой классификации определяется тем, что одни и те же датчики и блоки обработки информации могут на основе межсенсорного и сенсомоторного взаимодействия участвовать как в восприятии внешней информации, так и в контроле собственного состояния ПР. Подсистема техники безопасности формируется сочетанием и взаимодействием отдельных элементов подсистем восприятия внешней среды и контроля собственного состояния ПР.

Рис. 33. Классификация информационных систем ПР

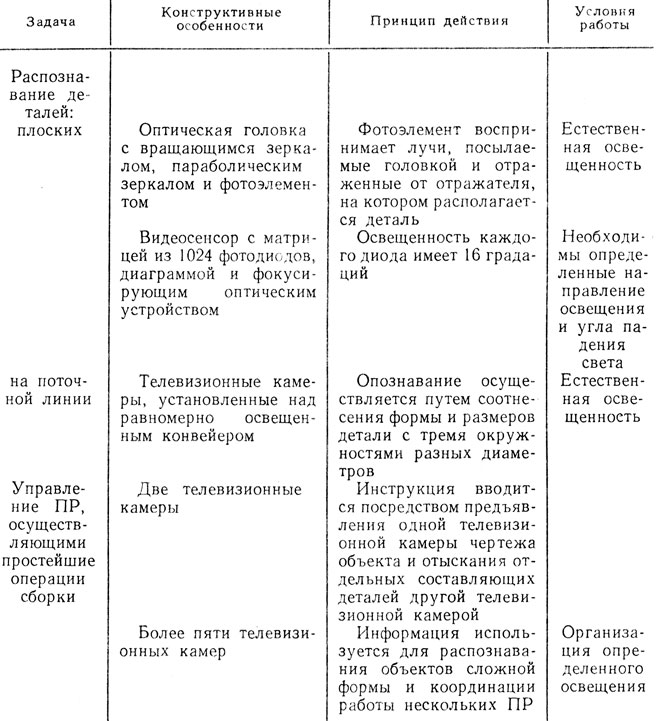

Системы восприятия и контроля информации о внешней среде. Визуальные системы. Для получения зрительного изображения обычно используют устройства монокулярного или бинокулярного искусственного зрения. В качестве датчиков применяют видиконы, фотоматрицы и т. п., а для решения задач управления ПР - ЭВМ. Задачи, решаемые с помощью визуальных систем, приведены в табл. 70.

Таблица 70. Примеры задач, решаемых с помощью визуальных систем. Особенности конструктивных и алгоритмических решений

Работы по использованию визуальных систем носят в настоящее время экспериментальный характер, что в основном определяется необходимостью реализации сложных алгоритмов обработки зрительной информации, а для этого требуется использование значительного объема памяти и длительное время обработки информации (1 - 5 мин).

Вопросы использования визуальных систем изучены достаточно полно, разработано соответствующее математическое обеспечение. Это позволяет осуществить широкое применение на практике систем искусственного зрения для решения сложных задач по классификации и распознаванию внешних объектов в том случае, когда присутствуют помехи для зрительного контроля (манипулирование объектами в небольших и закрытых объемах, когда отдельные узлы ПР и оборудования могут мешать зрительному контролю, работа в средах с различной оптической проницаемостью, недостаточная освещенность поля зрения и т. п.). В производственных условиях дополнительные помехи для визуального распознавания объекта могут быть вызваны состоянием и характером обработки его поверхности, наличием ржавчины и загрязнения и т. п.

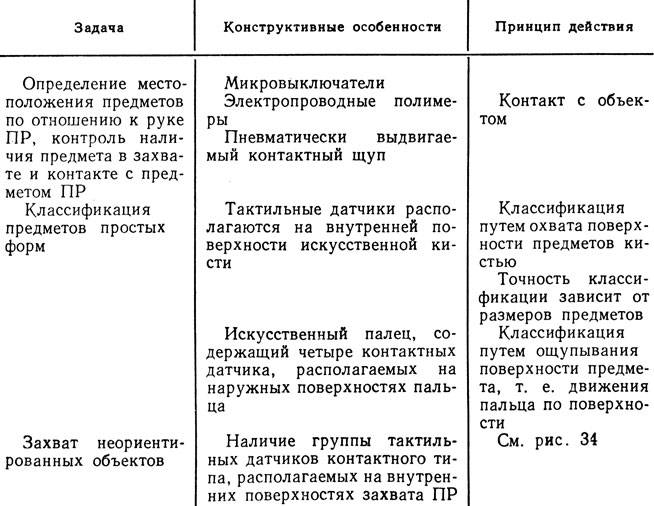

Системы искусственного осязания. Особенностью работы систем искусственного осязания является наличие контакта датчиков с поверхностью объекта. С их помощью могут быть решены следующие задачи: поиск, обнаружение предметов и определение их положения; схватывание и манипулирование с неориентированными объектами; распознавание формы предметов и их классификация; определение физических свойств объектов (масса, твердость, шероховатость поверхности, температура, тепло- и электропроводность и т. п.); надежное захватывание и удержание объекта с контролем усилия зажима (с целью предотвращения разрушения хрупких и легкодеформируемых предметов); контроль за микроперемещениями деталей при выполнении некоторых сборочных операций; контроль смещений объекта в захватном устройстве ПР при воздействии на него динамических нагрузок.

Таблица 71. Примеры задач, решаемых с помощью тактильных датчиков контактного типа. Особенности конструктивных и алгоритмических решений

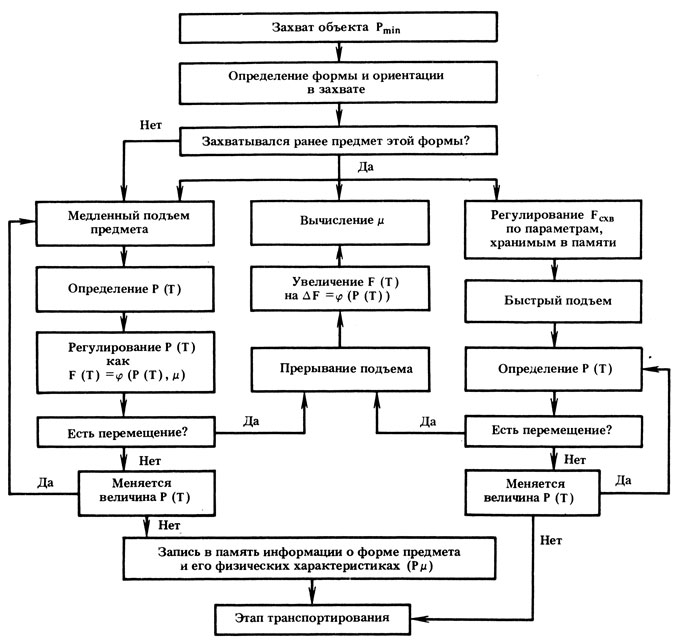

Рис. 34. Последовательность действий при схватывании неориентированных предметов захватным устройством оснащенным группой тактильных датчиков контактного типа, расположенных на внутренних поверхностях 'пальцев'

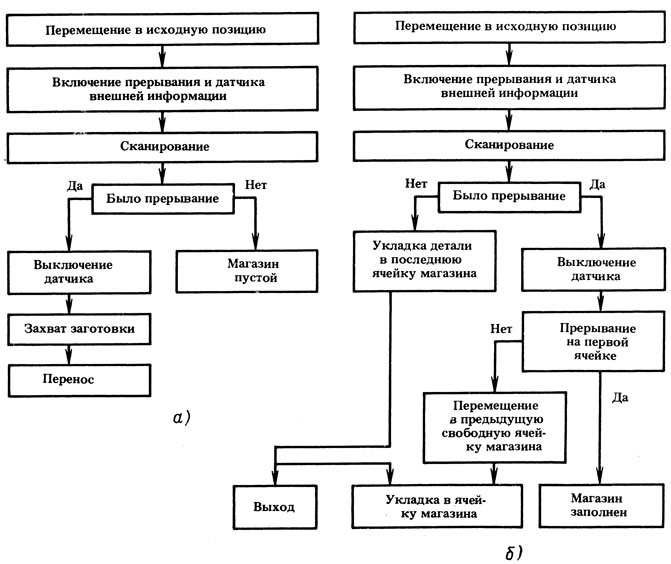

Простейшими датчиками системы искусственного осязания являются тактильные датчики контактного типа. Эти датчики обычно располагают на наружных и внутренних поверхностях захватного устройства ПР. В качестве чувствительных элементов обычно используют микропереключатели. Реже датчики создают на основе электропроводящих полимеров. Задачи, решаемые с помощью тактильных датчиков контактного типа, и особенности конструктивных и алгоритмических решений представлены в табл. 71 и на рис. 34. Такие датчики можно рекомендовать для решения задачи контроля наличия детали в захватном устройстве ПР, контроля правильности центрирования объекта в захватном устройстве, а также для поиска, распознавания, захватывания и манипулирования с пространственно неориентированными предметами. Последнее позволит упростить требования к специальной оснастке ПР, что приведет к снижению ее стоимости. Примером такого решения является адаптивное управление фазой захватывания деталей, реализованное в НПО ЭНИМС, в конструкциях роботов мод. СМ40Ф2.80.01 и УМ60Ф2.81.01. Структурные схемы программ адаптивной разгрузки и загрузки магазинов показаны на рис. 35.

Рис. 35. Структурные схемы программ адаптивной разгрузки (а) и адаптивной загрузки (б) магазинов

Объединение контактных датчиков в матрицы с точки зрения информационного содержания добавляет новую размерность, при которой совокупность датчиков упорядочена в пространстве. Это позволяет получать информацию о зоне контакта между захватом манипулятора и удерживаемым объектом. Форма зоны контакта может быть использована для распознавания предметов, а с помощью анализа временных изменений тактильного образа она может быть использована для обнаружения проскальзывания предмета в захвате.

При использовании матриц следует учитывать ряд факторов. При низкой плотности расположения датчиков в матрице могут быть применены микропереключатели, реле и т. п.

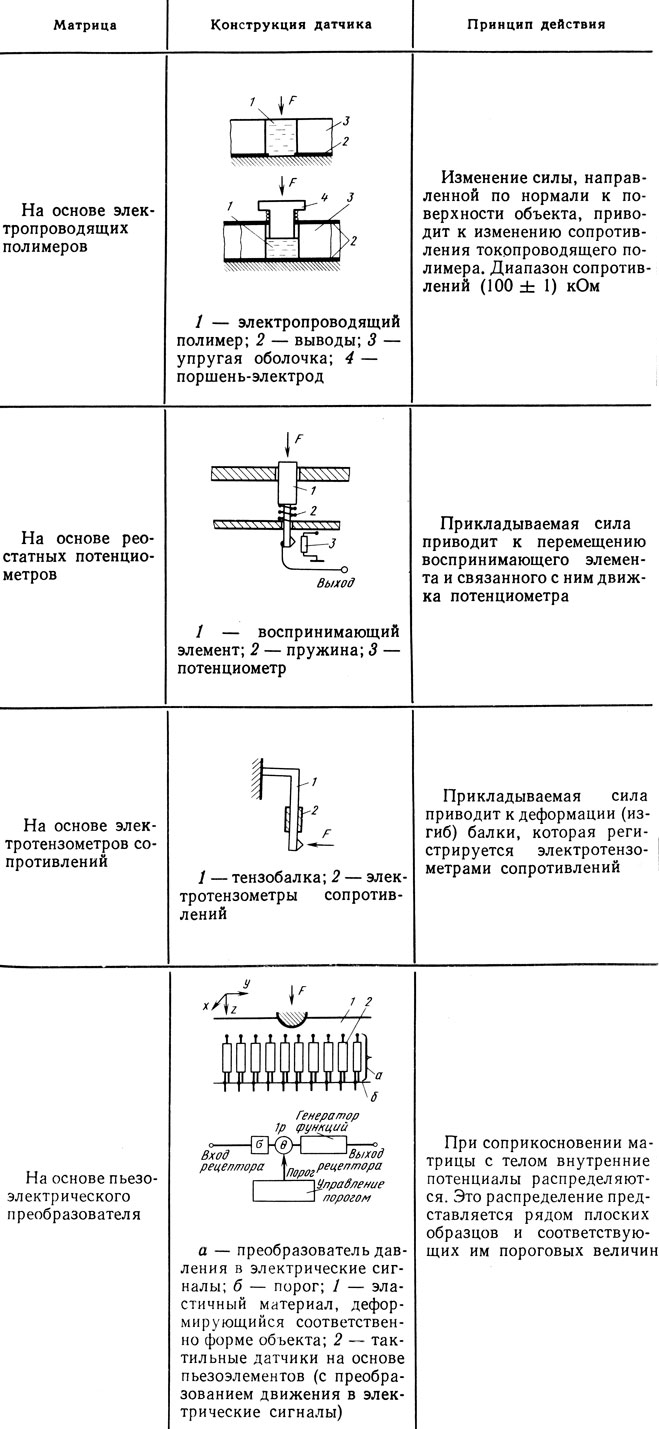

Более высокие функциональные возможности ПР обеспечиваются при использовании матриц из пропорциональных датчиков, которые

применяют в основном для решения задачи классификации и определения формы объектов манипулирования.

Таблица 72. Примеры конструктивных решений пропорциональных датчиков, объединенных в матрицы

Некоторые конструктивные решения отдельных датчиков, объединяемых в матрицы, показаны в табл. 72.

При разработке пропорциональных тактильных датчиков перспективно применение различных токопроводящих полимерных материалов, а также интегральной технологии, что позволит создать различные миниатюрные датчики давления.

Для применения матриц требуется разработка специальных алгоритмов обработки информации, позволяющих на основе межсенсорного и сенсомоторного взаимодействия осуществлять как одномоментное распознавание формы трехмерных объектов, так и распознавание путем активного и целенаправленного ощупывания их поверхности.

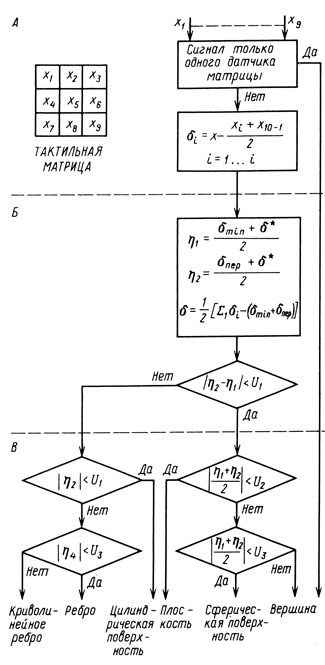

Рис. 36. Алгоритм классификации формы локальной поверхности предмета при контакте с тактильной матрицей

На рис. 36 показан алгоритм классификации формы локальной поверхности, контактируемой с тактильной матрицей. Точность определения формы локальной поверхности этим алгоритмом составляет 95-100 %. Это позволяет, осуществлять одномоментные распознавания формы с точностью не ниже 80%. Точность может быть существенно увеличена, если разработанный алгоритм дополнить алгоритмом целенаправленного ощупывания поверхности с целью выявления недостающих для классификации признаков деталей.

Однако эксплуатационная надежность матриц пропорциональных датчиков еще довольно низка. Кроме того, увеличение набора классифицируемых предметов требует осуществления ощупывания их поверхности, что вызывает определенные трудности.

Можно предположить, что в большинстве случаев для этих целей более оправданным является оснащение ПР визуальными системами, а матрицы пропорциональных датчиков будут использоваться только в отдельных случаях применения ПР, когда зрительный контроль затруднен.

Датчики усилий (моментов) применяют в роботах, осуществляющих манипулирование хрупкими и легкодеформируемыми предметами или выполняющих простые операции сборки.

В первом случае датчики усилий позволяют регулировать усилие схвата пропорционально массе захватываемых объектов. Такие датчики обычно устанавливают в захвате, и поэтому они должны быть небольших размеров.

Применяют два способа измерения усилий: по упругой деформации чувствительного элемента и по перемещению подвижной части чувствительного элемента.

Для измерения малых усилий пригодны различные конструкционные решения с использованием проволочных И полупроводниковых тензометров сопротивления или токопроводящих полимеров. Для измерения больших усилий применяют магнитоупругие элементы, а для точных измерений - градуированные пружины и другие упругочувствительные элементы.

При выполнении простейших операций сборки целесообразно введение некоторой адаптации ПР к условиям выполнения операции путем использования более сложных датчиков усилий (моментов). Такая адаптация позволяет обеспечить реализацию посадочных операций с точностью в пределах нескольких микрометров.

Конструктивная сложность применяемого датчика усилия (момента) определяется в первую очередь сложностью решаемой с их помощью задачи. В общем случае для получения полной картины силового взаимодействия захвата ПР с внешним объектом необходимо использовать шестикомпонентный датчик, измеряющий три составляющих усилия вдоль координатных осей и три момента относительно этих осей.

Перспективным является расположение силового датчика не на руке ПР, а внутри сборочного стола. Это упрощает конструкцию, снижает требования к габаритным размерам. Такой датчик может быть выполнен в виде квадрата из пластин, располагаемых одна над другой и закрепляемых на рабочей поверхности стола, между которыми располагаются тензометры.

Силовой датчик должен быть защищен от перегрузок и повреждений.

Датчики регистрации перемещений объекта предназначены для захватывания и надежного удержания предметов без их деформации.

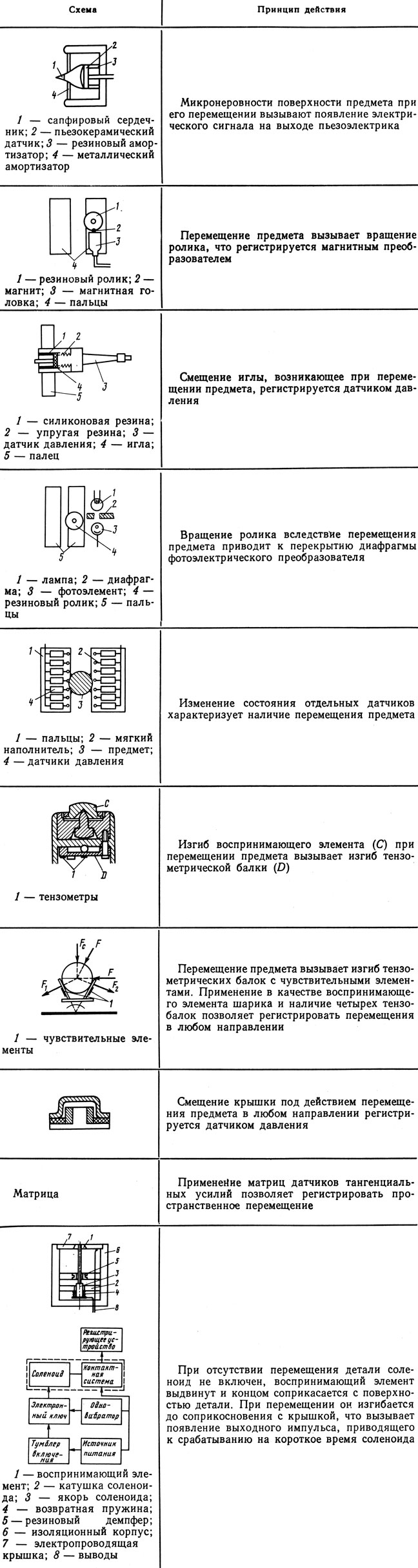

Таблица 73. Основные схемы и характеристики датчиков регистрации перемещений

Примеры датчиков регистрации перемещений показаны в табл. 73. Большинство известных конструкций обладают недостатками, ограничивающими возможность их применения на практике. К ним относят низкую помехозащищенность в зависимости от их ориентации относительно направления перемещения захватываемых предметов, регистрацию перемещения только в одном направлении, а также ограничение величин регистрируемых перемещений. Так, датчики, в которых контакт с поверхностью предмета осуществляется с помощью разнообразных конструкций роликов, регистрируют перемещение предмета только в одном направлении.

Перспективным конструктивным решением является электромеханический датчик (см. с. 265). Он позволяет регистрировать перемещения предмета в любом относительно датчика направлении. В его конструкции предусмотрено периодическое прерывание контакта датчика с поверхностью предмета с помощью электромеханического соленоида (вибратора). Это позволяет в течение отрезка времени, пока отсутствует контакт с поверхностью детали, осуществлять механическую компенсацию (благодаря пружинным свойствам стержня) предыдущего перемещения воспринимающего элемента датчика. Таким образом, период времени, при котором осуществляется контакт датчика с поверхностью предмета, служит для регистрации возможного перемещения предмета в захвате. Во время отсутствия контакта датчик приходит в исходное состояние. Выбрав определенным образом частоту переключения соленоида и длительность периодов контакта датчика с поверхностью предмета, можно регистрировать его перемещение без ограничений величины. Чувствительность такого датчика будет определяться, с одной стороны, скоростью перемещения захваченного объекта, а с другой - его конструктивными параметрами и частотой переключения соленоида.

В большинстве разработок осуществляется постоянное приращение усилия схвата предмета в ответ на сигнал датчика выскальзывания. Если этого недостаточно для осуществления тонких манипуляций, то необходима организация взаимодействия двигательных и сенсорных систем для решения задач надежного удержания предметов с учетом их массы, свойств поверхности и действующих на них динамических возмущений.

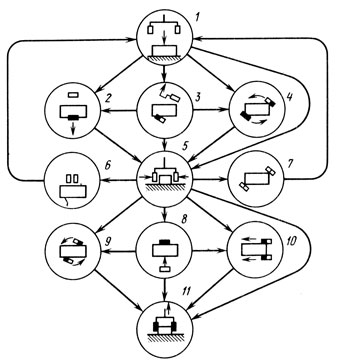

Рис. 37. Алгоритм управления роботом при регулировании усилия захватывания объекта

Алгоритм управления манипулятора, решающего задачу регулирования усилия первоначального схвата при подъеме предмета в фазе "захватывание объекта", приведен на рис. 37. Регулирование усилия захватывания осуществляется с крутизной приращения, определяемой массой захваченного предмета, коэффициентом трения между его поверхностью и пальцами захватного устройства.

Локационные системы. Системы локации ввиду отсутствия непосредственного контакта между датчиками и поверхностью объекта обладают более высокой надежностью к механическим повреждениям. Помимо этого они позволяют существенно снизить ограничения на скорость перемещения внешних объектов относительно ПР по сравнению с системами искусственного осязания.

Локационные системы условно можно разделить на два класса: системы дальней и системы ближней локации рабочего пространства. Первые могут быть построены с использованием ультразвуковых, лазерных и светолокационных (оптических) систем.

Ультразвуковые дальномеры позволяют измерять расстояния до объекта в диапазоне 0,2-2 м с погрешностью 2 %. Точность определения угловых координат, т. е. положения объекта, значительно ниже, поскольку облучается большая часть поверхности предмета, что затрудняет выделение его локального участка для измерения. Поэтому ультразвуковые системы используют для обнаружения объекта и примерного определения его положения в пространстве.

Локационные устройства на основе лазерных излучателей позволяют определить пространственное положение объектов с весьма высокой точностью.

Широкое применение могут найти светолокационные системы. В них рабочее пространство "ощупывается" световым или инфракрасным излучением. В качестве излучателей используют лампы накаливания, светодиоды и другие средства, в качестве приемников - различные конструкции с использованием фотодиодов.

Для приема сигналов разрабатываются специальные фотоматрицы. Точность определения расстояния с помощью светолокационных систем может достигать 2 мм на расстоянии до 2 м.

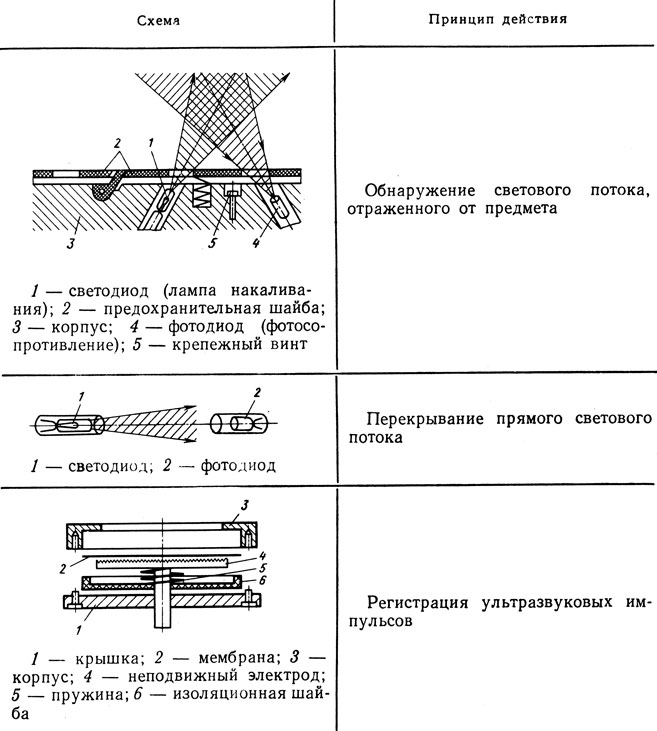

Таблица 74. Примеры светолокационных и ультразвуковых датчиков

Конструкции некоторых ультразвуковых и светолокационных датчиков и принцип их действия показаны в табл. 74.

Системы ближней локации могут быть построены и на основе индукционных, магнитных и струйных датчиков. Среди них наилучшими эксплуатационными характеристиками обладают магнитные и струйные датчики.

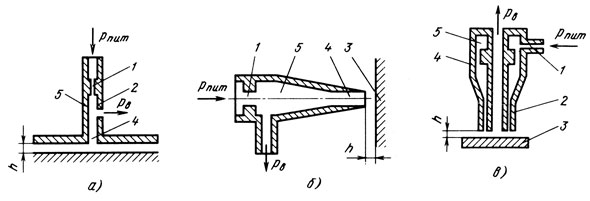

Рис. 38. Струйные датчики, основанные на взаимодействии струи воздуха с поверхностью предмета: а - с фланцем на конус промежуточного сопла; б - с обычным соплом; в - с кольцевым расположением промежуточного сопла вокруг выходного; 1 - сопло питания; 2 - выходное сопло; 3 - поверхность предмета; 4 - промежуточное сопло; 5 - промежуточная камера

Действие струйных датчиков основано либо на взаимодействии потока, вытекающего из сопла, с предметом, либо на прерывании струи предметом. В качестве датчиков ближней локации применяют первый тип струйных датчиков, принципиальная схема и конструкции которых приведены на рис. 38. Датчик такого типа имеет сопло питания, камеру, выходное сопло и промежуточное сопло. Расход через выходное сопло является нагрузкой струйного датчика. В табл. 64 приведены основные технические характеристики серийно выпускаемых струйных датчиков.

К недостаткам струйных датчиков следует отнести необходимость применения пневмоэлектрических преобразователей сигнала датчиков в электрический сигнал (если ПР оснащен электронным устройством управления). Подобные преобразователи должны иметь защиту от влияния внешней среды.

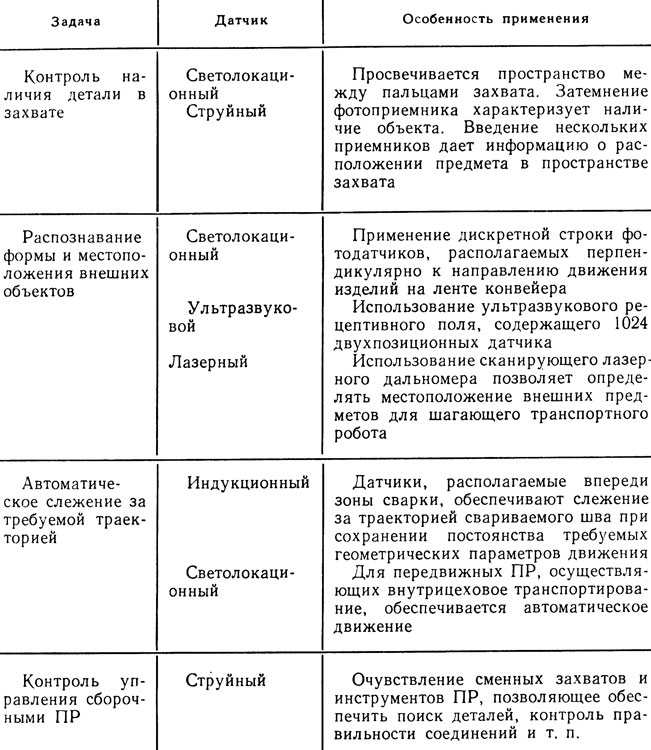

Таблица 75. Применение локационных систем

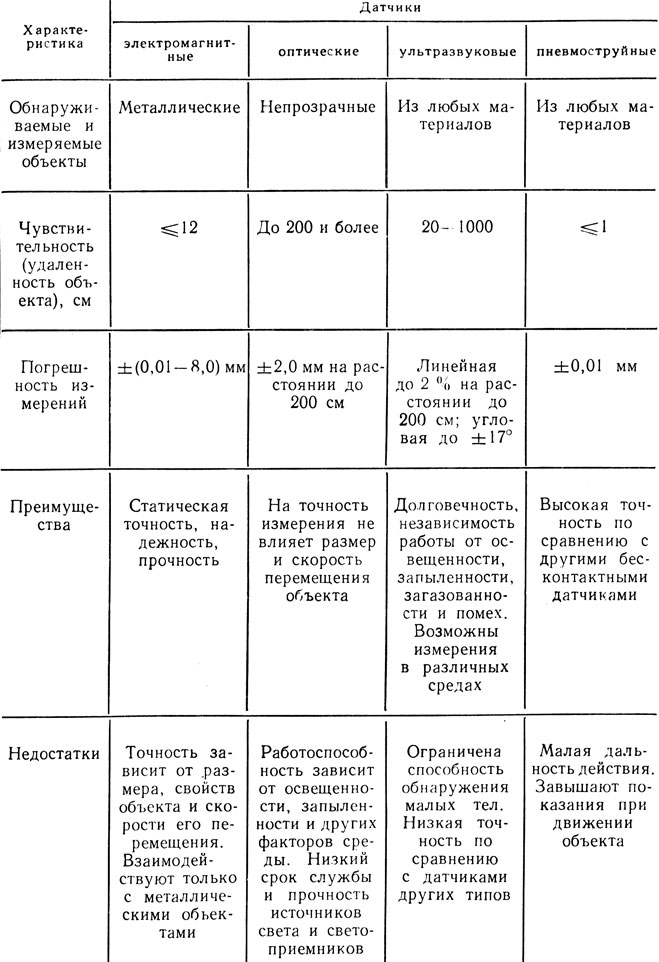

В табл. 75 приведены задачи, решаемые с помощью локационных систем, особенности применяемых конструкций и принципов управления. Сравнительные характеристики бесконтактных датчиков различных типов приведены в табл. 76.

Таблица 76. Сравнительные характеристики бесконтактных датчиков различных типов

Основным недостатком дистантных датчиков является то, что их выходные сигналы зависят от отражательной способности, неровности поверхности и материала исследуемых предметов. Недостатком является и то, что исследуемая поверхность должна быть перпендикулярна к световому лучу (или воздушному потоку), что, например, для поисковых операций в большинстве случаев неосуществимо. Целесообразность использования их определяется в каждом конкретном случае условиями решаемой задачи. Более универсальное применение имеют локационные датчики, работающие на просвет (например, для контроля наличия детали в захвате).

Системы контроля состояния промышленных роботов. Система контроля состояния ПР обеспечивает требуемые эксплуатационные характеристики, включая эксплуатационную надежность ПР, и участвует в организации требуемых параметров его движения. Поэтому она должна содержать систему оценки положения и скорости движения ПР, обеспечивающую регистрацию фактического его состояния в каждый момент времени и сравнение с требуемыми параметрами движения; систему аварийной блокировки, обеспечивающую предотвращение поломок как механической системы ПР, так и обслуживаемого им технологического оборудования при появлении случайных сбоев; систему диагностики и прогнозирования ресурса ПР, предназначенную для сокращения времени восстановления работоспособности ПР и уменьшения числа отказов путем проведения соответствующих профилактических работ.

Система оценки положения и скорости перемещения узлов и механизмов является специализированной для конкретного типа промышленных роботов. Основными требованиями, предъявляемыми к датчикам системы, являются надежность, малые габаритные размеры и масса, помехоустойчивость и устойчивость к воздействию окружающей среды, простота юстировки, возможность отсчета абсолютных значений и низкая стоимость.

Для ПР со следящим приводом в состав системы входят датчики обратной связи по положению и скорости перемещения звеньев по отдельным степеням подвижности.

В качестве датчиков обратной связи по скорости применяют серийно выпускаемые тахогенераторы ТД-103, ПТ-1, ТП-11 либо двигатели постоянного тока серии ДПМ.

В качестве датчиков обратной связи по положению могут быть использованы проволочные потенциометры, индуктивные и индукционные датчики типа вращающихся трансформаторов, индуктосинов, резольверов.

Среди отечественных разработок ПР со следящим приводом наибольшее распространение в качестве датчиков обратной связи по положению нашли:

- проволочные потенциометры, точность которых достигает 0,05 %; основной их недостаток - низкая надежность из-за наличия контактов;

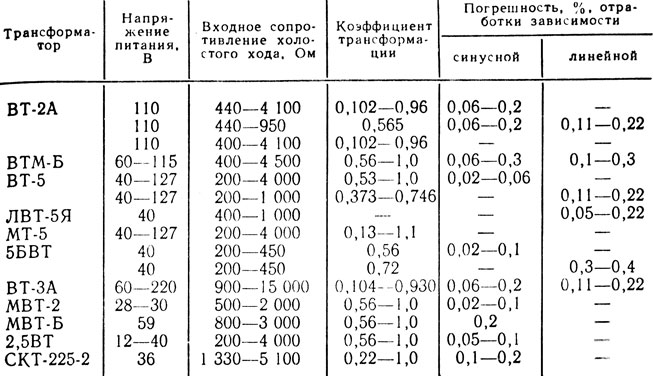

- индукционные электрические машины типа вращающихся трансформаторов (ВТ), выходное напряжение которых является функцией входного напряжения и угла поворота ротора, эта зависимость может быть как линейной, так и синусной (косинусной); погрешность отображения синусной зависимости для разных типов ВТ 0,2-0,02%, масса 2-0,04 кг.

В табл. 77 приведены основные технические характеристики ВТ.

Таблица 77. Технические характеристики вращающихся трансформаторов (ВТ)

Недостатками индукционных датчиков являются главным образом их высокая стоимость, необходимость в питании переменным напряжением и низкая помехозащищенность, а также необходимость в аналого-цифровом преобразователе (АЦП) сигналов датчиков для их ввода в управляющее устройство.

В последнее время все большее распространение получают оптоэлектронные бесконтактные потенциометры, являющиеся аналогом электромеханических потенциометров, но без подвижного электрического контакта. Появление оптоэлектронных потенциометров позволило разработать измерительные преобразователи с выходным сигналом в цифровом виде, что избавляет от необходимости иметь в составе управляющей машины АЦП.

Существуют два типа таких измерительных преобразователей: импульсные датчики (генераторы импульсов, в которых угол поворота преобразуется в последовательность импульсов определенной полярности); кодовые датчики, осуществляющие преобразование угла поворота в дискретный код. Эти датчики отличаются высокими техническими и эксплуатационными характеристиками. Первые обеспечивают выдачу 1000 импульсов за один оборот, разрешающая способность вторых достигает 218-216. К недостаткам импульсных датчиков марки BE, ограничивающим их широкое применение на практике, относят отсутствие информации об абсолютном значении угла поворота. Кодовые датчики избавлены от этого недостатка, что делает их весьма перспективными для управления ПР.

При разомкнутом управлении роботами, в которых в качестве привода используется шаговый двигатель (например, при управлении ПР типа УМ160Ф2.81.01 устройством УПМ331), необходимо иметь точку отсчета по всем управляемым степеням подвижности, информация о которой регистрируется перед началом работы ПР в автоматическом режиме. Для этих целей могут быть использованы следующие типы датчиков: путевые (конечные) выключатели серии ВПК2000 и ВПК.4000, выключатели конечные бесконтактные серий БВК, а также струйные преобразователи положения СТ142. Путевые (конечные) выключатели осуществляют коммутацию переменного тока напряжением до 500 В и постоянного тока напряжением до 220 В под воздействием управляющих упоров; номинальная сила коммутируемого тока 4-6 А. Масса выключателей 0,17-1,32 кг; рабочий ход 5-12 мм. Выключатели выдерживают не менее 2 млн. циклов включения. Подобные выключатели используют также для оценки положения степеней подвижности цикловых ПР. Их выходной сигнал характеризует определенное наперед заданное пространственное положение соответствующих степеней подвижности.

Система аварийной блокировки предназначена для предохранения ПР и обслуживаемых им механизмов от поломок при появлении случайных сбоев, предельных внешних силовых воздействий и других помех в фазе транспортирования деталей. Номенклатура и число используемых в системе датчиков определяются типом ПР и характером решаемых им задач. Выбор типа датчиков и места их установки на ПР зависит от используемой схемы контроля и управления.

Опыт эксплуатации ПР позволяет условно разбить все внешние проявления возникающих сбоев и отказов на несколько видов: отдельные степени подвижности ПР доходят до своих кинематических ограничений; захватное устройство "натыкается" на деталь либо на отдельные части обслуживаемого им оборудования; ПР пытается переместить деталь, не совершив необходимых предварительных движений по обходу препятствий.

В первом случае для предотвращения поломок ПР могут быть использованы путевые конечные выключатели, располагаемые по два на каждой из степеней подвижности, ограничивая максимально и минимально возможные перемещения ПР.

В остальных случаях аварийная блокировка может осуществляться на" основании анализа скоростей перемещения отдельных степеней подвижности ПР и сравнения их с программными. В том случае, когда препятствие не приводит к заметному изменению скорости движения ПР, блокировка должна осуществляться на основании анализа сигналов либо тактильных датчиков контактного типа, располагаемых на наружных поверхностях захвата ПР, либо силовых датчиков, располагаемых на отдельных звеньях ПР.

Отказы, возникающие в системе оборудование - робот, могут носить как систематический, так и случайный характер. Последнее может происходить от случайных внешних помех, от случайных сбоев в станции электроавтоматики и т. п. В этом случае при срабатывании аварийной блокировки работоспособность всего комплекса не нарушается. Эти случайные сбои могут быть устранены повторением требуемой последовательности действий и команд. Поэтому в алгоритме работы системы аварийной блокировки после аварийной блокировки выполняемого движения должно быть предусмотрено повторение предыдущих в программе команд.

Система аварийной блокировки также должна осуществлять контроль необходимого расхода, давления и температуры в гидро- и пневмосистемах, если таковые используются в ПР. Подобный контроль может осуществляться с помощью специальных датчиков по предельным значениям, которые в настоящее время разработаны и широко применяются в промышленности.

Помимо контроля механической системы ПР система аварийной блокировки должна включать блокировки при нарушении работоспособности систем ЧПУ и электроавтоматики, например, при выключении их питания.

Система аварийной блокировки в различном объеме присутствует в большинстве разработок ПР. Ее состав определяется конкретными требованиями, вытекающими из конструкции ПР, условиями его применения и характером решаемой производственной задачи.

Системы диагностики и прогнозирования ресурса ПР предназначены для восстановления работоспособности ПР (поиска неисправности) и сокращения числа отказов путем проведения соответствующих профилактических работ.

Система диагностики и прогнозирования ресурса ПР должна входить в общую систему диагностики РТК (автоматической линии, участка и т. п.). С этой целью все оборудование РТК (участка) должно быть оснащено развитой информационной системой, включающей датчики различной модальности; давления в гидро- и пневмосети, уровней питающих напряжений, положения управляемых координат технического оборудования участка, режимов работы и работоспособности устройств ЧПУ участка и т. п.

Сигналы датчиков должны быть нормализованы и представлять собой дискретные сигналы уровнем 24 В постоянного тока.

Устройство диагностики должно быть выполнено в модульном исполнении в виде отдельного пульта оператора участка, оснащенного развитой системой индикации, позволяющей ему оперативно находить неисправность в работе участка.

Информационные потоки должны быть сведены в отдельные группы как по технологическому (поток i-ro станка участка), так и по функциональному назначению (питающие напряжения, гидросистема и т. п.). В устройстве необходимо предусмотреть возможность блокировки потоков отдельных технологических групп при необходимости проведения профилактического осмотра, ремонта или переналадки данного оборудования оператором без прерывания работы всего комплекса.

По аналогии с системами станков с ЧПУ для этих целей можно использовать вибрации (шум), генерируемые отдельными узлами ПР, токи электродвигателей, в том числе и в переходных процессах. Для этого в определенных местах ПР должны быть расположены датчики, фиксирующие интегральный шум, создаваемый отдельными механизмами ПР. Для ПР со следящим приводом на базе высокомоментных двигателей постоянного тока целесообразно измерять токи электродвигателей в процессе работы, что позволяет оценивать силы трения в сопрягаемых узлах (направляющих, подшипниках) и параметры переходных процессов - для оценки зазоров в соединениях и зубчатых передачах. Сигналы с этих датчиков должны анализироваться и сравниваться системой ЧПУ с имеющимся эталоном.

Динамический контроль правильности отработки программы осуществляется путем определения времени реализации перемещений и сравнения его с предельно допустимым; путем оценки конечного состояния участка после отработки каждого кадра управляющей программы (УП) и сравнения его с заданным.

Модульность исполнения устройства диагностики обеспечит возможность его реализации в условиях любой структуры РТК.

Система обеспечения техники безопасности. Совокупность и взаимодействие отдельных элементов подсистем восприятия внешней среды и контроля собственного состояния ПР в сочетании со специальными информационными устройствами и механизмами защиты обслуживающего персонала образуют систему обеспечения техники безопасности при наладке, обучении и эксплуатации ПР, которая входит в комплект устройств обеспечения безопасной и безаварийной работы всех видов оборудования, составляющих роботизированный комплекс.

Часть информационной системы ПР, относящаяся к обеспечению техники безопасности,- должна формировать командный сигнал на останов движений ПР в опасной для здоровья человека точке рабочей зоны или при возникновении аварийной ситуации. Целесообразно, чтобы этот командный сигнал снимался самим человеком, осуществляющим наладку и обслуживание роботизированного комплекса. Для формирования такого командного сигнала система обеспечения техники безопасности должна осуществлять регистрацию пространственного положения самого ПР, отдельных его частей, а также местонахождения обслуживающего персонала в рабочей зоне ПР.

В качестве датчиков могут быть использованы как контактные, силовые, ультразвуковые, индукционные и другие датчики и их сочетания, так и визуальные системы. Однако исходя из требований низкой стоимости системы при высокой эксплуатационной надежности целесообразно: для определения пространственного положения ПР и отдельных его звеньев использовать датчики положений отдельных степеней подвижности (для ПР со следящим приводом), контактные либо бесконтактные выключатели (для разомкнутых ПР); для определения местоположения человека в рабочей зоне ПР использовать светолокационные датчики различных конструкций, например датчики, работающие на просвет, а также контактные предельные выключатели, устанавливаемые на гравитационных трапах (подпружиненных площадках), расположенных в отдельных местах рабочей зоны, на подпружиненных буферах, устанавливаемых на отдельных узлах ПР, на створках ограждений, предохранительных решетках и т. п.

Дополнительные сведения по комплектующим изделиям и их основным параметрам - см. ГОСТ 26062-84; ГОСТ 26063-84; ГОСТ 26064-84; ГОСТ 26065-84; ГОСТ 21021-85; ГОСТ 24836-81; ГОСТ 24505-80; ГОСТ 26059-85; ГОСТ 26060-85; ГОСТ 26061-85.

|

ПОИСК:

|

© ROBOTICSLIB.RU, 2001-2019

При копировании материалов проекта обязательно ставить ссылку на страницу источник:

http://roboticslib.ru/ 'Робототехника'

При копировании материалов проекта обязательно ставить ссылку на страницу источник:

http://roboticslib.ru/ 'Робототехника'