Системы управления промышленными роботами

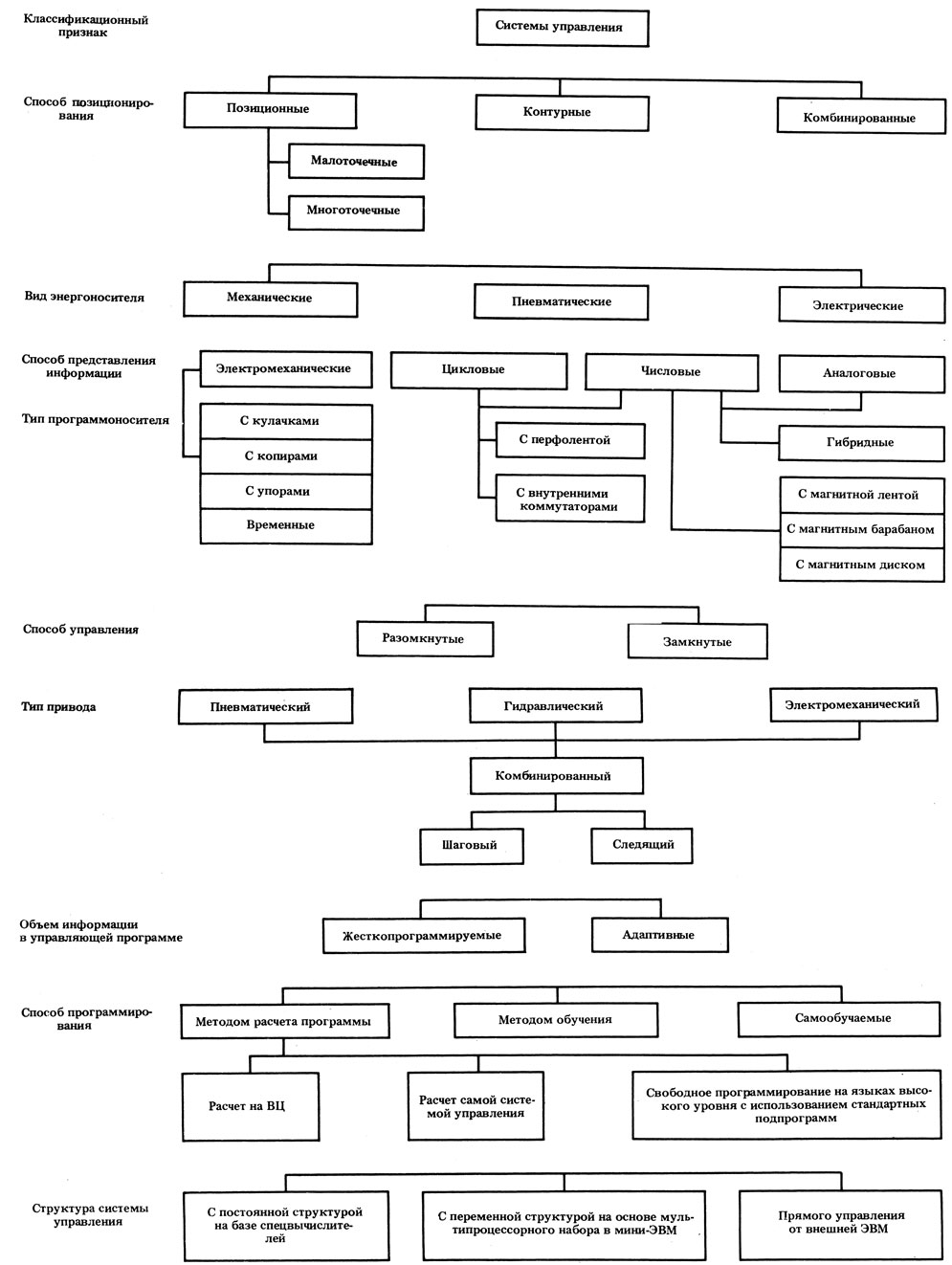

Классификация. В зависимости от используемого критерия системы управления (СУ) могут быть классифицированы по различным признакам (рис. 27).

Рис. 27. Классификация систем управления промышленными роботами

По способу позиционирования рабочих органов ПР системы управления подразделяют на позиционные, контурные и комбинированные (универсальные). У позиционных СУ задаются начальное и конечное положения рабочих органов ПР. Различают малоточечные и многоточечные позиционные СУ. У первых число точек позиционирования не более восьми-десяти. У многоточечных СУ число программируемых позиций - до нескольких сотен и ограничено объемом памяти и допустимой погрешностью позиционирования. При контурном управлении положение рабочего органа ПР определено в каждый момент времени. Комбинированные СУ обеспечивают как позиционное, так и контурное управление ПР.

По способу представления информации СУ разделяют на электромеханические (путевые с упорами, временные, кулачковые, копировальные и т. п.), цикловые, числовые, аналоговые и гибридные. В электромеханических СУ геометрическая информация представлена в виде физического аналога (положение упоров, настройка реле времени и т. п.). Информация о времени и последовательности выполнения шагов программы (цикл работы) может задаваться непереналаживаемыми схемами релейной автоматики. Эти СУ являются наиболее простыми и обеспечивают наименьшие функциональные возможности ПР. В системах циклового программного управления (ЦПУ) команды цикла задаются в виде чисел, а геометрическая информация - упорами и подключением соответствующих выключателей. Перестройка цикла при использовании внутренних коммутаторов сводится к установке штекеров (переключателей, кнопок и т. п.) в определенные гнезда (положения), а при использовании перфоленты - к ее установке в считывающее устройство. Системы ЦПУ широко применяют для управления ПР с небольшим числом точек позиционирования. Аналоговые СУ по выполняемым функциям, простоте, стоимости и области применения мало отличаются от цикловых. Информация в этих системах задается и хранится в виде потенциалов. В качестве элементной базы в аналоговых СУ используются решающие и операционные усилители постоянного тока. В системах ЧПУ вся информация представляется в числовом виде и хранится на быстросменном носителе (магнитные или перфорированные ленты, барабаны, диски и т. п.). При работе с датчиками обратной связи аналогового типа (потенциометры, силовые датчики и т. п.) системы ЧПУ оснащаются аналого-цифровыми преобразователями (АЦП) на устройствах входа сигналов. Эти системы обеспечивают наибольшие функциональные возможности ПР, позволяя контролировать выполнение манипуляционных действий и параметров внешней среды и развитую индикацию параметров на устройствах отображения информации. Они могут стыковаться с внешней ЭВМ.

В гибридных СУ могут использоваться различные способы представления информации.

По способу управления СУ делят на разомкнутые и замкнутые. В разомкнутых системах нет входной информации о фактическом состоянии ПР и о состоянии внешней среды. Поэтому для управления требуется тщательное соблюдение всех условий технологического процесса и постоянство физических характеристик ПР, что вызывает определенные трудности. Изменение эксплуатационных характеристик ПР в процессе его работы (появление люфтов, увеличение моментов сопротивления в отдельных шарнирных соединениях и механических передачах и т. п.) приводит к изменению точностных характеристик позиционирования, т. е. снижает эксплуатационную надежность ПР. В настоящее время область применения разомкнутых СУ сужается.

Этих недостатков лишены ПР с замкнутой СУ следящим приводом, где управление осуществляется с учетом текущих параметров состояния ПР путем их сравнения с требуемыми величинами.

По объему информации в управляющей программе СУ разделяются на жесткопрограммируемые и адаптивные. В жесткопрограммируемых СУ управляющая программа содержит определенный объем информации, не меняющийся в процессе работы ПР. Корректирование программы при изменении параметров внешней среды не обеспечивается.

При программировании адаптивных СУ не требуется введения полной (для конкретного технологического процесса) информации о параметрах внешней среды. Недостающая информация воспринимается СУ с помощью внешней информационной системы в процессе работы ПР, что делает допустимым непостоянство условий конкретного технологического процесса и приводит к упрощению программирования, вспомогательных устройств и механизмов, обеспечивающих работу ПР (магазинов, подающих и ориентирующих устройств и т. п.), а в ряде случаев и к уменьшению требуемого объема памяти СУ.

Виды систем управления. Управление ПР может осуществляться от автономных, комплексных и многоуровневых систем.

Автономные СУ предназначены только для управления ПР. Для этой цели применяют системы, специально предназначенные для комплектации ПР, и иногда устройства, предназначенные для управления станками. В общем случае специализированные СУ для ПР имеют следующие отличия от станочных систем ЧПУ: программирование методом обучения; значительное число входов-выходов для связи с основным и вспомогательным оборудованием, в том числе и информационных входов; дополнительные модули измерения показателей состояния механизмов ПР и параметров внешней среды; модули диагностики для реализации функций диспетчирования и контроля работы оборудования и устройств, состыкованных с ПР; специальное математическое обеспечение, обусловленное особенностями ПР как объекта управления, повышенными скоростями и значительными перемещениями рабочих органов, величинами дискрет, наличием специализированных циклов (загрузки-разгрузки оборудования, опознавания и измерения внешних объектов, адаптивного управления, контроля положения рабочих органов, отбраковки деталей и т. п.).

Специализированные автономные СУ разрабатываются для единичного и группового управления ПР.

Комплексные СУ предназначены для управления комплексами оборудование - робот. Для этой цели в настоящее время часто используются серийно выпускаемые станочные системы ЧПУ. Однако при этом усложняется программирование ПР (существующие станочные системы не обеспечивают программирования методом обучения). Разработка и применение комплексных СУ являются перспективными при условии обеспечения программирования основного технологического оборудования и ПР методом обучения по первой детали.

Многоуровневые иерархические системы числового управления роботами применяют при обслуживании ими станков, входящих в состав автоматизированного участка. Числовое управление участком в этом случае можно разбить на три уровня, где на верхнем с помощью ЭВМ производятся расчет, хранение, выбор и передача на низший уровень управляющих программ для станков и роботов. На среднем уровне осуществляются редакция (отладка по результатам обработки) этих программ и их хранение на время обработки на станках. На низшем уровне происходит отработка программ оборудованием в составе участка. Так же как и у станков, система управления роботами на участке должна выполнять подготовку и формирование программ (средний уровень); хранение, выбор и передачу программ, задание данных по форме, размерам и характеру хранения деталей в таре и диспетчирование работы роботов на участке (верхний уровень); отработку программ (низший уровень).

Подготовка программ для роботов при централизованном управлении происходит так же, как и в автономных системах, однако запоминание их целесообразно производить на ЭВМ среднего уровня. Отработка программы выполняется устройством низшего уровня, представляющим собой позиционер, осуществляющий покадровую отработку. Таким образом, в многоуровневых системах устройства управления низшего уровня существенно упрощены по сравнению с автономными СУ.

Применение многоуровневых иерархических систем не всегда экономически целесообразно. В настоящее время наибольшее применение для управления ПР нашли автономные унифицированные СУ специального назначения.

Унифицированные системы управления промышленными роботами. Для управления ПР в СССР выпускают серийно гамму унифицированных СПУ различного функционального назначения УЦМ, УПМ и УКМ.

Малоточечные цикловые системы позиционного управления типа УЦМ. Цикловые СПУ модификации УЦМ10, УЦМ20, УЦМ30 и УЦМ663 различаются в основном числом выходных сигналов и вспомогательных команд. СУ этого типа предназначены для ПР, обслуживающих кузнечно-прессовое оборудование, литейные машины, линии гальванопокрытий и металлорежущие станки в условиях массового и крупносерийного производства. Такими системами комплектуют ПР с ограниченными манипуляционными и функциональными возможностями, имеющими небольшое число точек позиционирования по каждой степени подвижности. Командный сигнал таких СУ представляет собой потенциал определенной полярности, появляющийся на соответствующей выходной шине. Длительность командного сигнала может быть установлена по времени в СУ, либо по ответу от конечного выключателя, расположенного на соответствующем рабочем органе ПР.

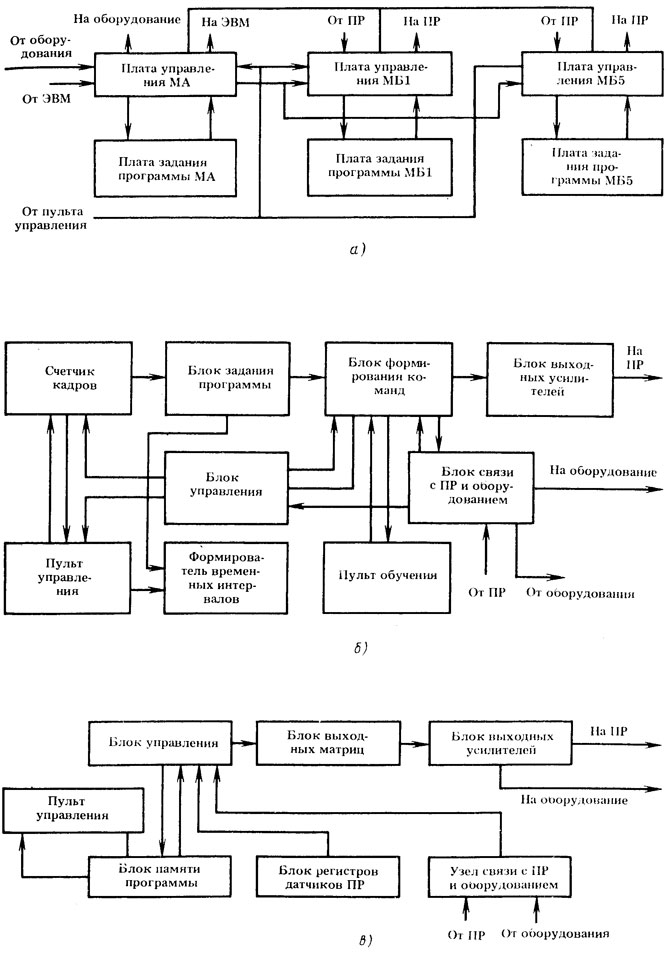

Рис. 28. Структурные схемы устройств циклового программного управления: а - УЦМ-10; б - УЦМ-20; в - УЦМ-663

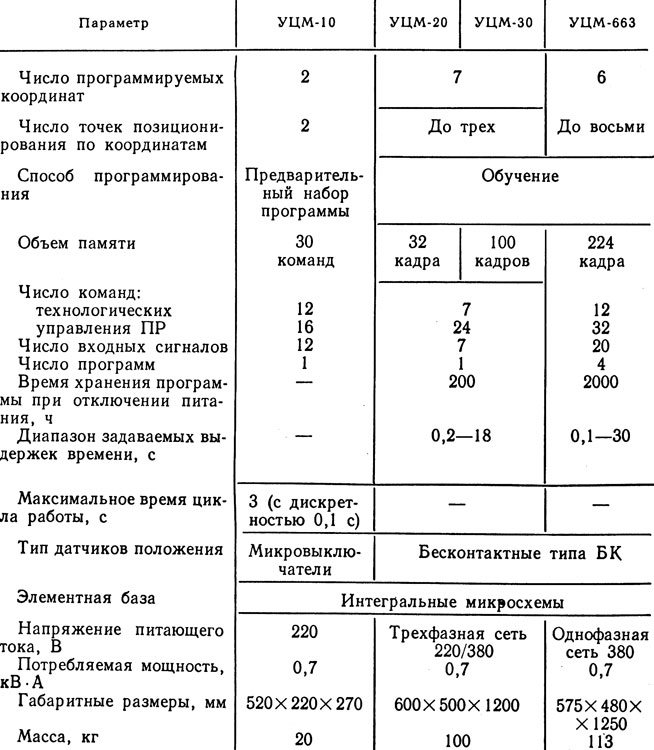

Структурные схемы устройств типа УЦМ показаны на рис. 28. В табл. 65 приведены основные технические данные этих устройств.

Таблица 65. Технические данные унифицированных систем управления УЦМ

Устройство УЦМ-10 состоит из блока управления и блока питания. Блок управления выполнен по модульному принципу и состоит из модуля А (МА), предназначенного для связи с ЭВМ и внешним технологическим оборудованием, и группы модулей Б (не более пяти: МБ1, .... МБ5), каждый из которых способен обеспечить управление двумя координатами.

Каждый модуль (А или Б) состоит из платы управления и платы задания программы. В плате управления формируются 30 импульсов, следующих друг за другом с интервалом 0,1 с. Изменением очередности поступления этих импульсов на входы триггеров формирования управляющих команд, размещенных в плате задания программы, и составляется требуемая программа управления.

Плата управления модуля А синхронизирует работу всего устройства.

Режимы работы - автоматический, полуавтоматический, наладочный.

Устройство выполнено в виде отдельного блока, состоящего из сварного шкафа, в который устанавливают блок питания и логические платы. Управляемое оборудование подключается с помощью кабельных разъемов, расположенных непосредственно на платах управления модулей.

Устройство УЦМ-20 построено по принципу синхронного программного автомата с жестким циклом управления. Управляющая программа набирается в блоке задания программы с помощью диодных штекеров, устанавливаемых в позиции, соответствующие управляющим командам, выдаваемым на ПР и обслуживаемое оборудование. В блоке формирования управляющих команд определяется их последовательность на основании информации, поступающей из блока задания программы и блока управления.

Управляющие команды на перемещение рабочих органов ПР выдаются через блок выходных усилителей, а выдача управляющих команд на обслуживаемое оборудование, прием информации, поступающей с него и с датчиков положения подвижных органов ПР, обеспечиваются блоком связи с роботом и внешним технологическим оборудованием.

Режимы работы (автоматический, полуавтоматический, наладочный) и длительность сигналов управляющих команд задаются с пульта управления.

Пульт обучения обеспечивает ручное управление подвижными органами ПР и контроль их датчиков положения. С помощью установки временных интервалов можно сформировать выдержки времени между отработкой отдельных кадров управляющей программы. Отработка каждого кадра управляющей программы фиксируется счетчиком кадров с последующей выдачей управляющих команд очередного кадра рабочего цикла программы.

Устройство имеет принудительное охлаждение. Для установки блоков микроэлектроники, автоматики и питания в металлическом шкафу имеются направляющие элементы крепления. Блоки микроэлектроники расположены на платах с двусторонним печатным монтажом. Генеральный монтаж выполнен методом накрутки, выходные разъемы связаны с блоками управления и задания программы плоскими кабелями. С выносным пультом обучения устройство соединено через разъемы кабелем длиной 3 м.

Устройство предназначено для управления ПР, обслуживающими оборудование различного технологического назначения в условиях крупносерийного производства.

Устройство УЦМ-30 является модификацией устройства УЦМ-20. Различие заключается в том, что УЦМ-30 оснащено оперативной памятью, позволяющей избавиться от диодных штекеров (i = 1, ..., 5). Устройство УЦМ-30 обеспечивает сохранность управляющей программы при отключении питания.

Устройство УЦМ-663 построено по принципу синхронного программного автомата с жестким циклом управления. Программа хранится в блоке памяти устройства и не разрушается при отключении питания. По заданной программе в блоке управления обрабатывается информация. Затем через блоки выходных матриц и выходных усилителей управляющие команды выдаются на ПР и обслуживаемое оборудование. Управляющие команды блока управления формируются на основании информации, поступающей из блоков: памяти программы, связи с ПР и обслуживаемым оборудованием, а также от накопителя информации датчиков ПР. Число точек позиционирования по управляемым координатам - до восьми.

Блок выходных усилителей, построенный на оптронных тиристорах, обеспечивает выдачу управляющих команд необходимой мощности на ПР и обслуживаемое оборудование, а также полную гальваническую и электромагнитную развязки цепей управления и мощных выходных цепей.

С пульта управления задаются режимы работы устройства, индикация обрабатываемого номера кадра и содержания кадра программы, включение-выключение электропитания и гидропневмосети. С помощью клавиатуры набираются буквенно-цифровые команды и записываются в оперативную память устройства в режиме обучения.

Возможно программирование различных команд: позиционирования рабочего органа ПР и управления оборудованием (управляющие команды); выдержки времени, совместной отработки управляющих команд, обращения к подпрограмме, конца подпрограммы, управления рабочим циклом, конца рабочего цикла, остановки (вспомогательные команды). Устройство также обеспечивает совместную отработку до восьми единичных операций путем организации кадров переменной длины.

Режимы работы устройства - автоматический, цикловой, покадровый, покомандный, ручной, задание программы, регенерация программы.

Устройство может работать по отдельным подпрограммам с вариациями их логической взаимосвязи ("вложенные" циклы выборки и раскладки заготовок в упорядоченную тару, типовые циклы взаимодействия с вспомогательными устройствами и т. п.).

Блоки микроэлектроники выполнены на платах с двусторонним печатным монтажом, генеральный монтаж произведен методом накрутки. Пульт управления расположен сверху металлического шкафа на наклонной панели. С ПР и обслуживаемым оборудованием устройство связано через разъемы с помощью кабелей.

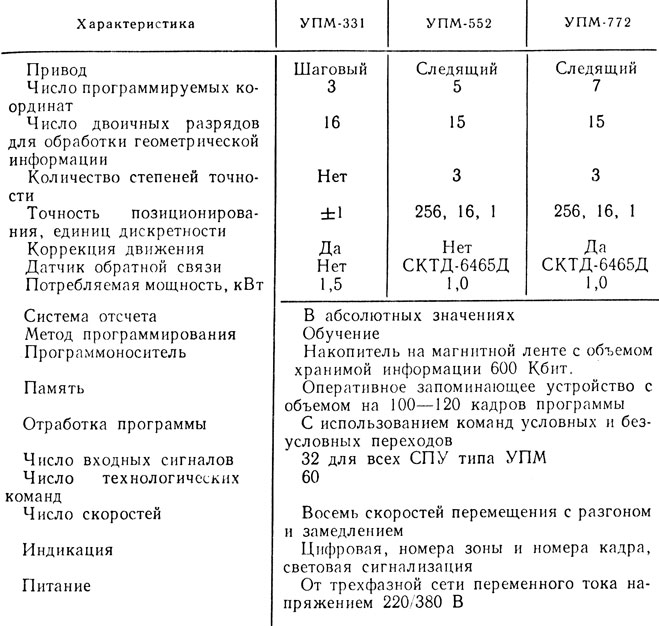

Числовые системы позиционного управления типа УПМ. Числовые системы позиционного управления УПМ выпускаются в модификациях УПМ-331, УПМ-552 и УПМ-772, которые различаются числом управляемых координат и типом управляемого привода. Предназначены для управления ПР со значительным числом точек позиционирования по каждой координате. Могут применяться для комплектации ПР, осуществляющих автоматизацию обслуживания оборудования различного технологического назначения, подъемно-транспортных операций, простейших сборочных работ и операций контактной точечной сварки. Число единиц обслуживаемого оборудования не превышает четырех*.

* (При оснащении СУ адаптивными блоками системы внешней информации количество обслуживаемого оборудования может быть увеличено.)

Устройства построены по принципу синхронного микропрограммного автомата с конечным числом состояний и жестким циклом управления. Они унифицированы по структурно-алгоритмическому и конструкторско-технологическому принципам. Вся командная, технологическая и геометрическая (в абсолютных величинах) информация с пульта обучения и пульта управления записывается в оперативную память устройства, откуда она может быть переписана для длительного хранения на магнитную ленту кассетного накопителя. Технологическая информация включает до 60 управляющих команд. Операционно-логический блок совместно с микропрограммным автоматом обеспечивает взаимодействие всех блоков устройства и осуществляет центральное управление и логическую обработку информации.

Прием и выдача командной и технологической информации на ПР и состыкованное с ним оборудование производятся блоком ввода-вывода технологической информации.

С пульта управления устройств возможно задание следующих режимов работы: "Программа" (автоматическая отработка программы); "Поиск кадра"; "Ручное управление"; "Программирование" (обучение); "Контроль программы"; "Разметка магнитной ленты"; "Разметка зоны"; "Начальная установка".

Отработка программы осуществляется при наличии команд безусловного перехода и условного перехода - по сигналам от объектов. Число сигналов условий от объектов - до 32. Требуемая программа выбирается по соответствующим сигналам от объектов или с пульта управления.

Программирование методом "обучения" производится на медленных скоростях движения ПР и представляет собой последовательное занесение в ОЗУ устройства информации отдельных кадров рабочей программы. Перед обучением целесообразно составить рабочую программу работы ПР и записать ее на карту программирования.

Управление степенями подвижности ПР и задание скорости перемещения при обучении осуществляются с пульта обучения; набор технологической и вспомогательной информации (в том числе условий выполнения программы, скоростей рабочего перемещения степеней подвижности, параметров тары и т. п.) происходит на пульте управления устройства.

Обучение отдельными кадрами программы состоит в наборе на пульте управления технологической и вспомогательной информации, требуемой в i-м кадре рабочей программы, и в соответствующем пространственном перемещении исполнительного органа (захвата) ПР. Затем нажатием кнопки "Запись кадра", располагаемой на пульте обучения, вся геометрическая технологическая и вспомогательная информация заносится в соответствующие ячейки ОЗУ устройства.

Устройства состоят из шкафа (УПМ-331 - из двух шкафов на общем основании) и пульта обучения, подсоединяемого через разъем экранированным кабелем длиной до 20 м. Все устройства снабжены принудительным воздушным охлаждением. Блоки микроэлектроники размещены на платах с двусторонним печатным монтажом. Генеральный монтаж выполнен путем накрутки. Интегральные кремниевые микросхемы серии 155 обеспечивают высокие надежностные характеристики устройства и достаточную помехоустойчивость.

Устройства осуществляют цифровую индикацию и световую сигнализацию как режимов работы, так и возможных отказов.

Условия работы - в закрытом отапливаемом помещении, в среде, не содержащей агрессивных паров и газов в концентрациях, повреждающих металл и изоляцию, при температуре 5-40 °С.

Таблица 66. Технические данные унифицированных систем управления УПМ

В табл. 66 приведены основные технические данные устройств серии УПМ.

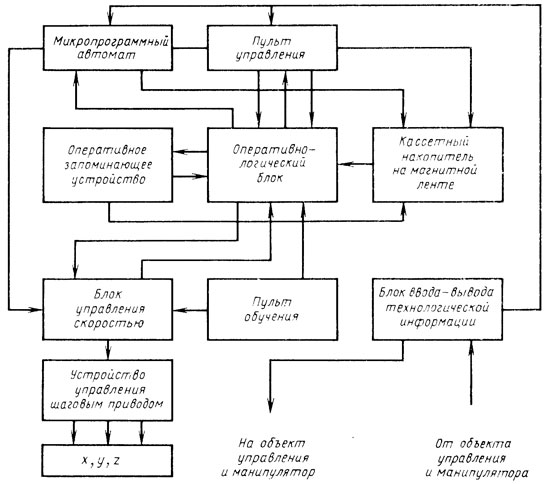

Устройство УПМ-331 (рис. 29) предназначено для управления ПР с шаговым приводом разомкнутого типа и числом программируемых координат до трех.

Рис. 29. Структурная схема устройства числового программного управления УПМ-331

Устройство может выполнять программу загрузки-выгрузки деталей из специальной ориентирующей тары (ложементов). Число тар - восемь, величина коррекции шага - три десятичных разряда.

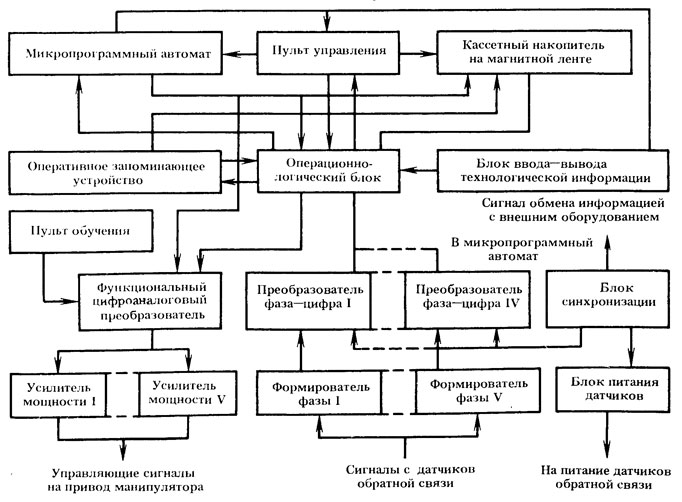

Устройство УПМ-552 (рис. 30) предназначено для управления пятью программируемыми координатами ПР со следящими приводами.

Рис. 30. Структурная схема устройств числового программного управления УПМ-552 и УПМ-772

Управляющие сигналы на перемещение манипулятора в режиме разделения времени выдаются через усилители мощности с функционального цифроаналогового преобразователя в виде постоянного напряжения, изменяющегося в диапазоне ±10 В. С двухотсчетных фазовых датчиков обратной связи в устройство поступает информация о текущем положении подвижных органов манипулятора. С помощью блоков формирователя фазы и преобразователей фаза - цифра эта информация преобразуется в цифровую форму и для дальнейшей обработки подается в операционно-логический блок. Питание датчиков обратной связи осуществляется опорным напряжением, формируемым блоком питания датчиков от входного сигнала блока синхронизации. В качестве датчиков обратной связи применяют двухотсчетные синусно-косинусные вращающиеся трансформаторы типа СКТБ-6465Д.

Устройство УПМ-772 (см. рис. 30) предназначено для управления семью программируемыми координатами ПР со следящими приводами. Принцип работы аналогичен принципу работы устройства УПМ-552. Различие заключается в числе управляемых координат. Кроме того, устройство УПМ-772 обеспечивает работу по программе загрузки-выгрузки деталей из специальной ориентирующей тары (ложементов) в декартовой системе координат. Число тар - восемь, величина коррекции шага - три десятичных разряда.

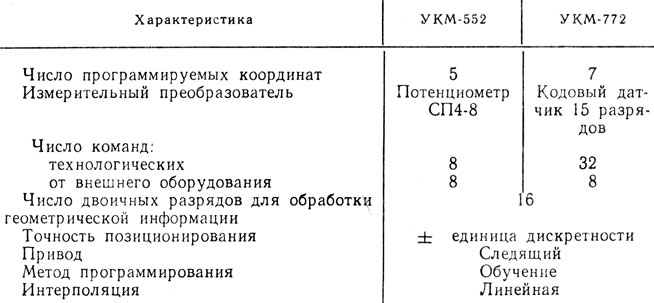

Системы контурного управления серии УКМ. Устройства контурного управления серии УКМ с модификациями УКМ-552, УКМ-772 различаются числом управляемых координат и предназначены для управления ПР, требующими сложного пространственного перемещения исполнительного органа по заданной траектории. Последнее необходимо для окраски, дуговой сварки, а также сложных сборочных операций.

Для управления подобными ПР требуется значительный объем памяти управляющего вычислительного устройства для хранения рабочей программы.

Управление подобными ПР, как правило, осуществляется от ЭВМ, например М-6000. В настоящее время для этой цели разработаны унифицированные системы контурного управления УКМ мод. УКМ-552 и УКМ-772.

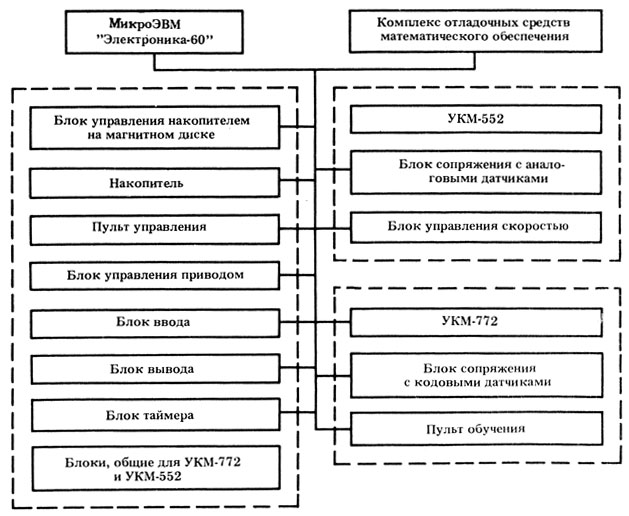

Вычислитель устройств УКМ реализован на базе микроЭВМ "Электроника-60", программоноситель - накопитель на гибких магнитных дисках с объемом хранимой информации до 12,8 Мбит.

Устройства принимают сигналы от органов управления ПР, от измерительных датчиков ПР, от контакторов технологического оборудования, инструмента (краскопульты, сварочные головки) и устройства, а также от аварийных конечных выключателей.

Устройства серии УКМ обладают объемом оперативной памяти, равным 2 Кбайт. Максимальное перемещение 16 двоичных разрядов, число команд, воспринимаемых от внешнего оборудования, восемь. Программирование работы ПР ведется методом обучения. Интерполяция линейная.

Коммутирующие цепи выходных технологических команд на манипулятор и внешнее оборудование обеспечивают коммутацию токов до 0,2 А при уровне постоянного напряжения 24±2,43,6В.

Ответные сигналы от манипулятора и внешнего оборудования имеют следующие параметры: уровень постоянного напряжения 24±2,43,6В при токе 0,1 А.

Устройство обеспечивает плавную установку рабочих органов манипулятора в позицию, соответствующую началу рабочей программы.

При отработке программы могут использоваться команды безусловных и условных переходов. Выбор требуемой программы осуществляется по соответствующим сигналам от объекта (число сигналов 4 для УКМ-552, 5 для УКМ-772) или от органов пульта управления.

Устройство конструктивно выполнено в виде унифицированной стойки управления в соответствии с ГОСТ 20504-75.

Связь устройства с ПР и внешним оборудованием кабельная при длине кабеля не более 20 м.

Пульт управления встроен в стойку управления и является его неотъемлемой частью.

Монтаж на платах двусторонний печатный. Генеральный монтаж выполнен методом накрутки.

Элементно-конструктивная база - интегральные микросхемы К155 в сочетании с дискретными элементами.

Таблица 67. Технические данные контурных систем управления серии УКМ

Габаритные размеры 1700*470*600 мм. Масса устройства 300 кг. Устройство имеет электрическую защиту, отключающую питание при коротких замыканиях. Условия работы - в закрытом отапливаемом помещении, в среде, не содержащей агрессивных паров и газов в концентрациях, повреждающих металл и изоляцию. Технические данные устройств УКМ приведены в табл. 67, упрощенная структурная схема устройств - на рис. 31.

Рис. 31. Упрощенная структурная схема устройств управления УКМ-552 и УКМ-772

Устройство УКМ-552 предназначено для управления ПР и окрасочным оборудованием при окраске объемных изделий в типовых окрасочных камерах.

Число управляемых координат 5. Привод следящий электрогидравлический с преобразователем УЭ-85. Выходной сигнал на привод - постоянное напряжение ±3 В. В качестве датчиков обратной связи применяют аналоговые потенциометры СП 1-8.

Устройство обеспечивает возможность работы:

- с заданием скорости воспроизведения программы от внутреннего генератора с возможностью плавного регулирования в диапазоне ±20 % от номинальной;

- с заданием скорости воспроизведения программы от датчика скорости (типа BE-106) конвейера.

Основные режимы работы: "Программа" - воспроизведение программы в автоматическом режиме; "Обучение" - ручное управление с записью программы в память устройства; "Контроль" - профилактические работы, связанные с отработкой математического обеспечения; "Ручной" - управление от органов, расположенных на рукоятке обучения манипулятора.

Устройство обеспечивает контроль работы вычислителя, программоносителя, блока измерительной системы и управления приводом, исходного положения манипулятора и превышения длительности времени обучения, а также цифровую индикацию номера зоны (два десятичных разряда) и световую сигнализацию работы, отработку технологических команд, установку подвижных органов манипулятора в исходное положение, превышение длительности обучения, выбора программы.

Устройство УКМ-772 предназначено для управления манипулятором и сварочным оборудованием при автоматизации технологического процесса дуговой сварки. Число управляемых по программе координат - семь. Привод следящий электрогидравлический. Выходной сигнал на привод - напряжение постоянного тока, меняющееся в диапазоне ±1÷±10 В. В качестве датчиков обратной связи применяют кодовые пятнадцатиразрядные датчики. Устройство обеспечивает разгон и торможение привода с регулированием в диапазоне 0,25-2 с.

Основные режимы работы: "Программа"- обработка информации по программе в автоматическом режиме со сваркой или без сварки (отработка исключительно геометрической информации); "Обучение" - программирование геометрической и технологической информации без ее отработки в процессе ручного управления; "Ручной" - перемещение подвижных органов манипулятора с пульта обучения и работы сварочного оборудования с автономного пульта на сварочном оборудовании; "Контроль" - профилактические работы, связанные с отработкой математического обеспечения.

Устройство обеспечивает световую сигнализацию о выполнении работы, обработке технологических команд, наличии сбоя, об установке манипулятора в исходное положение, а также цифровую индикацию номера зоны на пультах управления и обучения устройства (четыре десятичных разряда). Пульт обучения устройства подсоединяется к устройству через разъем посредством экранированного кабеля длиной до 20 м.

Унифицированная гамма устройств управления типа ЕСМ для промышленных роботов включает модели ЕСМ-020, ЕСМ-030, ЕСМ-040 и ЕСМ-060. Гамма устройств разработана в СССР на базе единой универсальной системы модулей, которая содержит:

- модуль памяти, рассчитанный на запись и хранение 512 команд и сохраняющий информацию при отключении питания в течение 1000 ч;

- модуль дискретных команд, обеспечивающий хранение и выдачу 16 дискретных команд;

- модуль опроса датчиков, воспринимающий сигналы по 32 входам от датчиков;

- модуль обучения, обеспечивающий: формирование команд по сигналам от пульта оператора при программировании, вывод информации на индикацию, ручное управление оборудованием;

- модуль управления, обрабатывающий информацию в соответствии с программой и формирующий управляющие сигналы на исполнительный механизм робота;

- модуль синхронизации, обеспечивающий синхронную работу модулей устройства;

- модуль контроля, обеспечивающий контроль записанной в память информации, а также напряжений питания устройств;

- модуль измерения, предназначенный для преобразования сигналов от датчиков положения звеньев ПР в определенном интервале времени, а также кодов задания положения и формирования широтно-модулированных сигналов рассогласования;

- модуль формирования сигналов управления приводами ПР, служащий для преобразования сигналов рассогласования в постоянное напряжение для управления приводами;

- модуль усилителей мощности, обеспечивающий усиление сигналов управления приводами до необходимой величины;

- модуль силовых ключей, обеспечивающий усиление управляющих дискретных сигналов.

В состав модулей входит также пульт оператора, предназначенный для задания режимов работы устройств управления, и выносной пульт ручного управления оборудованием, программирования и индикации информации непосредственно на рабочем месте. Пульт выносится на расстояние до 10 м от устройства управления ПР.

Для обеспечения режимов адаптивного управления ПР в состав модулей дополнительно входят:

- периферийные модули для подключения к дискретным и аналоговым датчикам и формирования сигналов управления;

- центральные модули обработки информации и реализации адаптивных алгоритмов управления.

Конструктивно блоки располагаются на поворотном контейнере. Генеральный монтаж осуществляется методом накрутки. Элементной базой устройств служат микросхемы средней степени интеграции серии К155.

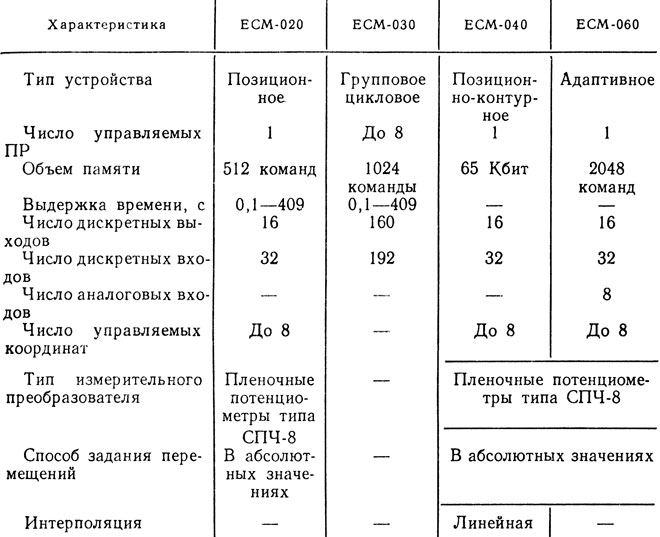

Таблица 68. Основные технические данные устройства серии ЕСМ

Технические данные устройств программного управления блочно-модуль-ного типа ЕСМ приведены в табл. 68.

Устройство ЕСМ-020 предназначено для управления ПР, оснащенными следящими приводами, а также для циклового управления сопутствующим технологическим оборудованием.

Устройство включает следующие блоки: обучения, управления, синхронизации, памяти, контроля, измерения, формирования сигналов управления приводами, усилителей мощности, дискретных команд, силовых ключей, спроса датчиков, а также пульт оператора.

Режимы работы устройства: автоматический, поцикловой, покомандный и обучения.

Устройство ЕСМ-030 предназначено для управления группой ПР циклового типа с позиционированием по упорам.

Устройство выполнено по принципу синхронного автомата с жестким циклом управления и включает следующий набор блоков: памяти, управления, обучения, опроса датчиков, дискретных команд, контроля, синхронизации, силовых ключей, а также пульт оператора.

Режим работы устройства:

- автоматический, обеспечивающий многократное выполнение программы;

- поцикловой, обеспечивающий однократное выполнение программы;

- покомандный, реализующий отработку каждой команды кадра;

- обучения, обеспечивающий набор и запись в память программы;

- ручное управление оборудованием, индикацию информации, записанной в память, а также индикацию состояния дискретных датчиков.

Устройство состоит из стойки управления и стойки силовых ключей.

Устройство ЕСМ-040 предназначено для управления ПР, оснащенных следящими электро- или гидроприводами при автоматизации операций, связанных с процессами нанесения покрытий, сборки и т. п.

Устройство включает следующий набор блоков: обучения, управления, синхронизации, памяти, контроля, дискретных команд, опроса датчиков, позиционно-контурного управления, усилителей мощности сигналов управления, приводом.

Режимы работы устройства: автоматический, поцикловой и обучения.

Устройство ЕСМ-060 предназначено для управления ПР, оснащенным датчиками внешней информации, позволяющими в процессе выполнения работы учитывать различные отклонения запрограммированного состояния внешних объектов.

Устройство построено на микропроцессорных элементах и обеспечивает программную реализацию алгоритмов обработки сигналов от датчиков внешней информации.

Устройство включает следующий набор блоков: обработки информации реализации адаптивных алгоритмов травления; интерфейсных для подключения к дискретным аналоговым датчикам.

Режимы работы устройства:

- программирование, обеспечивающее формирование программы в процессе ручного управления, введение констант для адаптивных программ управления, индикацию информации, хранимой в памяти;

- автоматический;

- поцикловой.

Специализированные системы управления, как правило, предназначены для определенных моделей ПР или групп моделей с одинаковыми параметрами стыковки с устройствами управления.

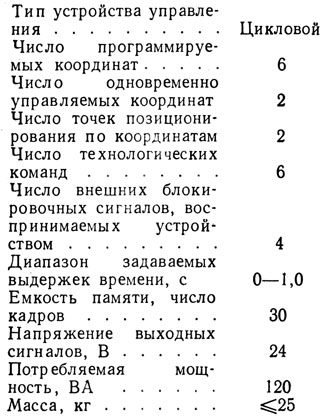

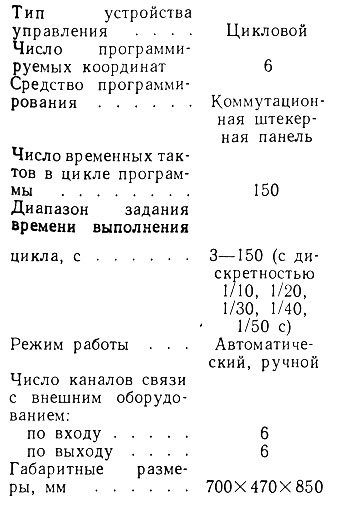

Устройства циклового управления. Устройство управления ЭЦП У-6030 (СССР). Построено по принципу синхронного программного автомата с жестким циклом управления. Программа работы ПР и технологического оборудования набирается на многопозиционных плоских переключателях и не разрушается при отключении устройства от сети питания. На лицевой панели осуществляются задание режимов работы устройства, индикация номера отрабатываемого кадра программы, а также ручное управление звеньями ПР. Устройство работает в следующих режимах: автоматическом, отработки цикла отработки кадра, записи команд, ручном. Имеет настольное исполнение,

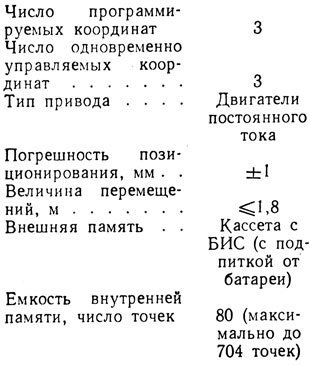

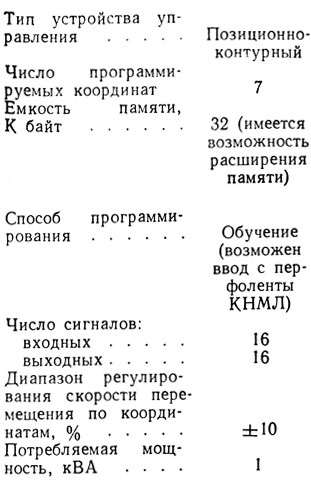

Техническая характеристика

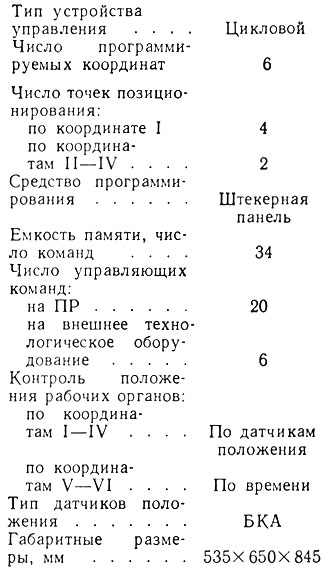

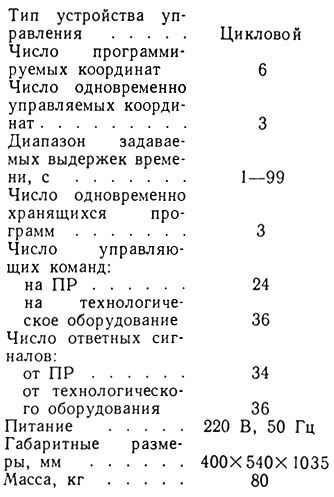

Устройство управления ПУР-Ц (СССР). Предназначено для управления одним ПР и технологическим оборудованием. Программа работы ПР набирается на штекерной панели в соответствии с технологической картой. Исполнение команд, записанных в кадре, параллельное. Команды, выдаваемые устройством на внешнее технологическое оборудование и на перемещение рабочих органов ПР, отрабатываются с подтверждением об исполнении. Отработка команд на захваты осуществляется по времени. Кодирование информации в кадре позиционное в унитарном коде. Конструктивно устройство выполнено в виде напольного шкафа с выносным пультом обучения. Устройство обеспечивает три режима работы: автоматический, покадровый, ручной.

Техническая характеристика

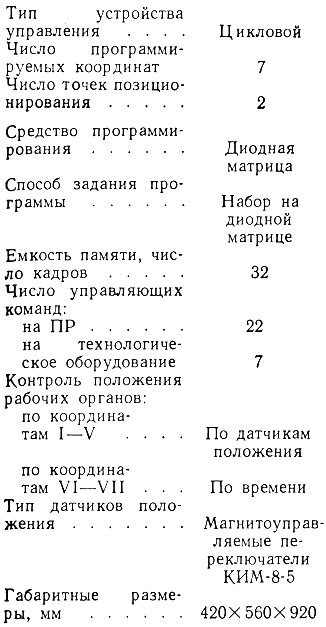

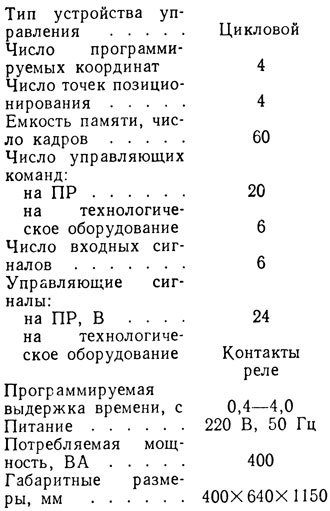

Устройство управления УПУ-ЦМ (СССР). Конструктивные и функциональные характеристики устройства аналогичны соответствующим характеристикам устройства ПУР-Ц. Однако в устройстве УПУ-ЦМ предусмотрена возможность сопряжения с магнито-управляемыми переключателями КИМ-8-5. Программирование осуществляется путем задания номера положения захвата из числа его возможных положений в пространстве. Номер положения кодируется в двоично-десятичном коде, что значительно сокращает необходимую емкость программоносителя. Программа кодируется на диодной матрице в соответствии с технологической картой. Предусмотрены четыре сменных матрицы для организации библиотеки программ.

Техническая характеристика

Устройство управления ПЦУ-1 (СССР). Конструктивно устройство имеет напольное исполнение и обеспечивает автоматический и ручной режимы работы. В качестве управляемого привода используются электропневматические клапаны типа НКВ-250.

Устройство имеет две модификации К-155 и на струйно-мембранных элементах.

Техническая характеристика

Устройство управления РБ-110У (НРБ). Устройство предназначено для циклового управления, имеет конструкцию, обеспечивающую встраивание в ПР. Память устройства сохраняет информацию после выключения питания. Имеется возможность вызова программ по сигналам от внешних датчиков с заранее установленным приоритетом.

Техническая характеристика

Устройство управления ПР-02/СДМ (ПНР). Предназначено для циклового управления, имеет модульную конструкцию. Программирование ПР осуществляется посредством набора команд на штекерной матрице. Предусмотрена возможность условных переходов по сигналам от датчиков внешней информации. Устройство разработано на интегральных микросхемах.

Техническая характеристика

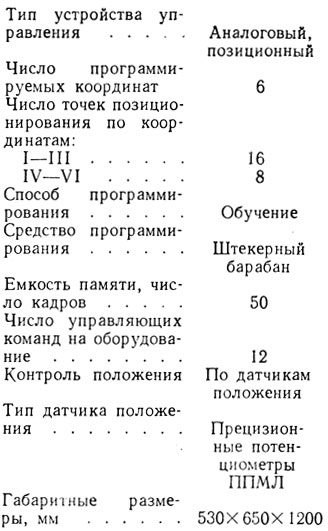

Устройства позиционного управления. Устройство управления ПУР-2М (СССР). Конструктивно устройство выполнено в виде напольного шкафа с выносным пультом обучения. Оно обеспечивает позиционное управление осями робота и формирует команды на управление захватом и электроавтоматикой основного и вспомогательного оборудования.

Устройство позволяет обеспечивать три режима работы: обучение, покадровый, автоматический. Программирование осуществляется по кадрам. Информация о перемещениях захвата кодируется номером в двоично-десятичном коде; группы потенциометров накопителя, команды на робот и технологическое оборудование кодируются номером команды в двоично-десятичном коде, вспомогательные команды - номером команды в унитарном коде. Набор программы осуществляется на штекерном барабане в соответствии с технологической, картой.

В режиме обучения, пользуясь выносным пультом, осуществляют установку захвата робота в требуемое положение, установку штекерного барабана на считывание соответствующего кадра и запись координат положения путем балансировки измерительных мостов, образованных соответствующими датчиками положения и потенциометрами накопителя устройства.

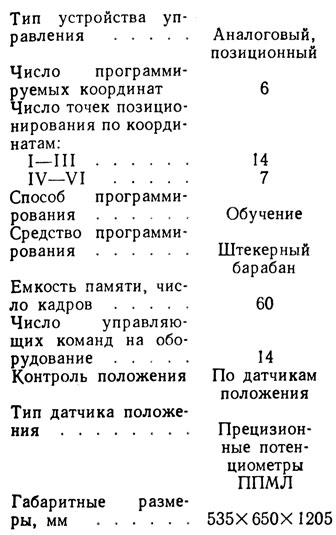

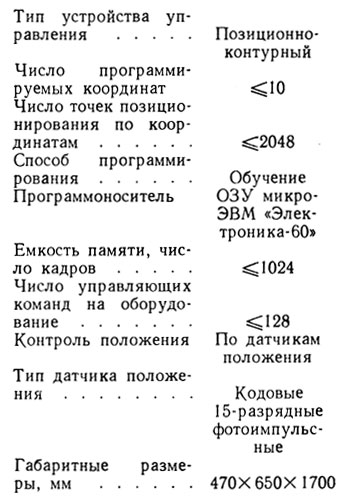

Техническая характеристика

Устройство управления АПС-1 (СССР). По принципу действия оно аналогично устройству ПУР-2М. По сравнению с последним в нем дополнительно предусмотрены сопряжение с ЭВМ типа М-6000; выход на тиристорный регулируемый привод мощностью до 2 кВт; адресное программирование перемещений по координатам; кроме того, в АПС-1 увеличено число технологических и вспомогательных команд, а также емкость программоносителя.

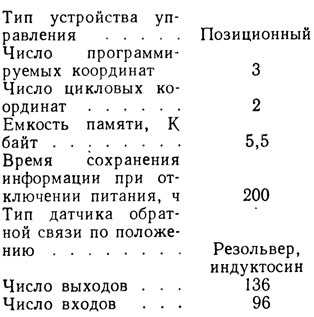

Техническая характеристика

Устройство управления 1RC 600 (ГДР). Разработано с применением микроЭВМ и БИС и имеет модульную конструкцию. Для обеспечения простоты программирования и обслуживания роботов все необходимые элементы управления и ввода программ расположены на переносном пульте управления. На шкафу устройства сходятся только следующие элементы управления: силовой выключатель, выключатель напряжения управления, ?выключатель гидравлики, аварийный выключатель. Предусмотрена возможность подключения считывающего устройства и перфоратора. Устройство комплектуется тест-программами для поиска неисправностей. При программировании имеется возможность организации подпрограмм.

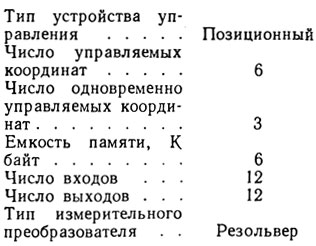

Техническая характеристика

Устройство управления NUMS 406 (ПНР). Построено по принципу микропрограммного автомата. Конструктивно выполнено в виде пульта, на котором размещены диодная матрица и несколько групп переключателей.

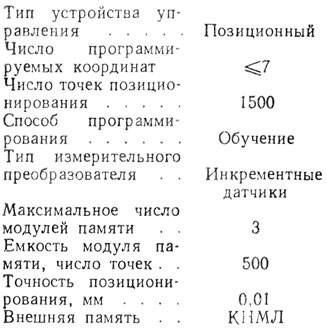

Техническая характеристика

Устройство управления МТЕ-62 (ВНР). Построено на электронных элементах, за исключением блока управления приводом, выполненного на элементах пневматики. Устройство обеспечивает работу в следующих режимах: наладочном, полуавтоматическом, автоматическом.

Отработка программы осуществляется с использованием команд условных переходов; число шагов программы 256; максимальное число управляемых координат 4.

Устройство управления РС-7000 фирмы Retab (Швеция). Предназначено для управления гидравлическими, электрогидравлическими приводами, а также двигателями постоянного тока.

Программирование осуществляется методом обучения с использованием специального пульта ручного управления. Все другие функции выполняются на основном пульте.

Управляющая программа может содержать набор подпрограмм, выбор которых осуществляется по сигналам от внешнего оборудования.

Одной из функций устройства является обеспечение режима адаптивного управления, использующегося для поиска объектов, положение которых не определено, например при захвате роботом неориентированно расположенных деталей из тары. Этот режим позволяет запрограммировать поиск по одной координате, в то время как другие блокируются в заданном положении. Управление движением вдоль выбранной координаты (включая разгон и торможение) до поступления сигнала от внешнего датчика происходит на обычной скорости, что не приводит к увеличению времени на поиск объекта по сравнению с временем обычного позиционирования.

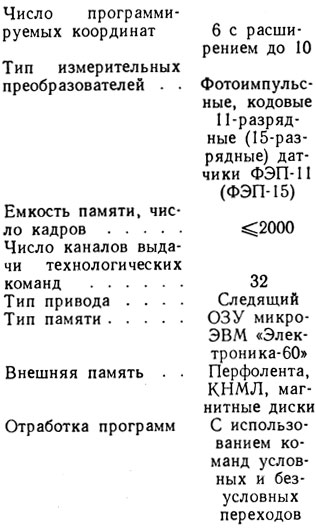

Техническая характеристика

Устройство управления фирмы Fanuc (Япония). В состав устройства управления входит следящий привод двигателей постоянного тока и устройство управления, выполненное на микропроцессоре высокого быстродействия и специальных БИС.

Программирование осуществляется методом обучения. При автоматической работе возможно перемещение с большей скоростью, чем при обучении.

Во встроенном ЗУ можно хранить несколько управляющих программ ПР. Устройство обеспечивает сохранность этой информации при отключении питания.

Математическое обеспечение, разработанное для устройства, позволяет использовать метод упрощенного обучения, при котором в память в процессе обучения заносятся координаты только отдельных "особых" точек положения робота, например положение захвата перед тарой, перед загрузкой станка и т. п. Все остальные стандартные движения ПР постоянно содержатся в памяти устройства. Набором стандартных подпрограмм предусмотрена реализация таких действий, как укладка деталей в штабель разной конфигурации, захват из тары и т. п.

Устройство обеспечивает возможность выбора требуемого движения по сигналам от внешних датчиков с использованием так называемых команд условных переходов.

Важным является программная реализация мер безопасности, обеспечивающих безаварийную работу ПР. К ним кроме останова робота по различным аварийно-предупреждающим сигналам относят: сигнал предупреждения блока управления приводом (перегрев, сбой работы); сигнал подпрограмм самодиагностики; сигналы запрета работы и экстренного останова от обслуживаемого роботом станка; сигнал о нарушении работы исполнительных механизмов робота; сигналы останова от обслуживающего персонала.

Для стыковки робота со станками в устройстве предусмотрен стандартизованный интерфейс связи с ЧПУ станка, обеспечивающий обмен четырьмя командами (две команды запроса на обслуживание и две команды на запуск станка).

Наличие цифрового дисплея позволяет передавать оператору информацию об отдельных параметрах управления ПР, а также коды ошибок работы.

Техническая характеристика

Комбинированные (универсальные) системы программного управления. Для многофункциональных ПР, решающих разнообразные производственные задачи, в ряде случаев требуется комбинированное (контурное и позиционное) управление. Подобные СУ должны быть универсальными, обеспечивающими задание геометрической информации как в абсолютных значениях, так и в приращениях, а также возможность адаптивного управления с учетом информации, поступающей извне.

Для решения таких задач обычно применяют ЭВМ, подключаемую к технологическому оборудованию. Указанным требованиям соответствует универсальная система 2С85, которой оснащают оборудование различных типов. Указанная система может быть автономной или комплексной - для управления РТК в целом.

Система ЧПУ 2С85 на базе встроенной ЭВМ со свободным программированием. В основе системы - серийно выпускаемая микроЭВМ "Электроника-60".

Система обеспечивает: управление восемью координатами; позиционирование с остановкой по сигналам датчиков; отработку программы с обращением к подпрограммам; покадровую отработку программы; оперативную коррекцию скоростей и перемещений; развитую систему индикации, включая индикацию текущего кадра, отработку перемещений, кодов ошибок; редактирование управляющих программ с выводом информации на дисплей; тестовый контроль функционирования; интерполяцию перемещений: линейную в пяти и дуговую в трех основных плоскостях.

Величины перемещений задаются как в абсолютных значениях, так и в приращениях.

В базовый комплект системы входят процессор, таймер, пульт управления, блок сопряжения со станком (роботом), блок ввода-вывода данных; блок питания, запоминающее устройство.

Дополнительные модули устройства: дисплей на электронно-лучевой трубке, перфоратор, устройство вывода на печать, внешнее запоминающее устройство.

Емкость оперативного запоминающего устройства - до 28 К слов.

Устройство управления СОУПР (СССР). Разработано на базе микроЭВМ "Электроника-60" и обеспечивает как позиционное, так и контурное управление роботом.

Конструктивно устройство выполнено в виде напольного шкафа с пультом оператора и выносным пультом ручного управления и обучения. Устройство обеспечивает обучение по рабочим операциям, задаваемым в виде микрокоманд, и работает в абсолютной системе координат. В режиме обучения возможно задание условных и безусловных переходов по признакам времени, сигналам от оборудования и т. п.

Основными режимами работы являются ручное управление, обучение, выполнение программы, пошаговая отработка, коррекция, обслуживание, ЭВМ автоном. В режиме выполнения программы предусматривается возможность ее отработки без управления технологическим оборудованием. Режимы "Обслуживание" и "ЭВМ автоном" являются служебными. Они обеспечивают ввод и вывод перфолент программ, тестов диагностирования, а также автономную работу ЭВМ при отладке, настройке и т. п.

Состав операций, реализуемых устройством, может быть расширен путем написания программных модулей.

Функциональные возможности устройства позволяют осуществлять параллельное позиционирование по 10 независимым координатам; обеспечивать запись, отработку и хранение до 128 подпрограмм; организовывать библиотеку программ на гибких магнитных дисках.

Связь с роботом осуществляется через специальное устройство связи, обеспечивающее выдачу команд по 15 независимым каналам и прием информации по 15 таким же каналам.

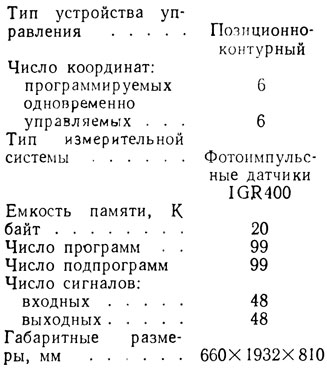

Техническая характеристика

Устройство управления АС-2600 (СССР). Конструктивно устройство выполнено в виде напольного шкафа со встроенным пультом и фотосчитывающим устройством. Устройство построено на базе двух микроЭВМ "Электроника-60", связанных между собой с помощью блока связи ЭВМ и внешними штатными устройствами через модули интерфейсного ввода.

Устройство обеспечивает программирование методом обучения с помощью специального выносного пульта, а также по микрокомандам с пульта управления, при этом перемещения записываются в абсолютной системе координат. В зависимости от состава программ устройство позволяет обеспечить как контурное, так и позиционное управление роботом.

Основные режимы работы: воспроизведение (обеспечивается как полная отработка программы, так и без отработки технологии); обучение; программирование. Вспомогательными режимами работы являются работа с перфолентой, ввод параметров, ЭВМ (организация связи с центральной ЭВМ) тест.

Техническая характеристика

Устройство управления IRS 650 (ГДР). Разработано с использованием микропроцессора U880 и БИС, имеет

модульную конструкцию. В состав устройства входит привод для управления шестью координатами ПР. Программирование осуществляется методом обучения с выносного пульта управления. Имеется встроенный накопитель на магнитной ленте. Предусмотрена возможность подключения дисплея для отладки программ. Устройство комплектуется комплектом отладочных тест-программ.

Техническая характеристика

Устройство управления RS-3 (ЧССР). Разработано на базе системы NC600. Устройство предназначено для позиционного или контурного управления ПР. Устройство имеет модульную конструкцию и может наращиваться по желанию потребителя. Имеется возможность для связи с ЭВМ высшего ранга.

Техническая характеристика

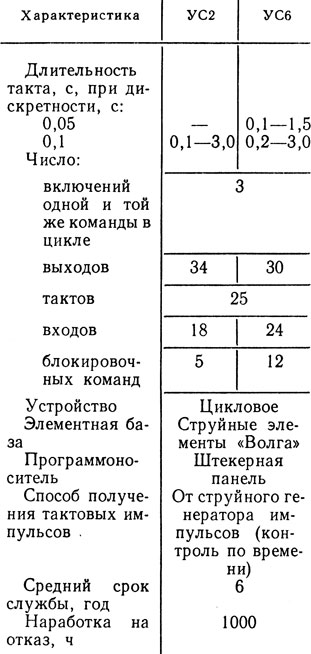

Струйные системы программного управления. Для комплектации пневматических ПР, обслуживающих прессы, литейные машины, а также работающих во взрывоопасной среде, применяют струйные системы циклового программного управления УС2 и УС6, технические данные которых приведены в табл. 69.

Таблица 69. Технические данные струйных устройств циклового программного управления УС2 и УС6

Применение серийных станочных систем для управления роботами. Для управления ПР иногда применяют серийно выпускаемые станочные устройства ЧПУ.

Возможны три варианта использования станочных систем для управления ПР: использование системы ЧПУ для управления ПР и станком в режиме разделения времени; применение станочной системы СПУ для автономного управления ПР; использование многокоординатных систем для управления комплексом оборудование - робот с возможностью одновременной, отработки программы.

При использовании системы ЧПУ, установленной на станке, для управления ПР усложняются программирование робота и станка и наладка комплекса в целом (поскольку управляющие программы станка и робота объединены), не совпадает по времени работа ПР и станка (для обеспечения одновременной работы необходима серийная система ЧПУ с числом управляемых координат, равным сумме координат робота и станка, на что требуются дополнительные затраты), становится невозможным обеспечить программирование ПР методом обучения.

Вновь создаваемые системы ЧПУ для станков разрабатываются на совершенной элементной базе с использованием микроЭВМ и микропроцессорных наборов. Однако и они рассчитаны на управление станками конкретного класса (эрозионные, шлифовальные, токарные и т. п.) и не вполне отвечают требованиям управления промышленными роботами.

Использование для управления ПР серийных станочных систем затруднено из-за специфики требований, предъявляемых к управлению ПР и их отличию от особенностей управления станками. По сравнению со станками для ПР характерным являются необходимость программирования методом обучения, значительные скорости и перемещения, отсутствие сложных стандартных циклов управления (например, цикл резьбонарезания, включаемый в СПУ токарных станков), необходимость значительного числа технологических команд, большое число управляемых координат, пониженные требования к точности позиционирования и потребность в специфических режимах адаптивного управления. В большинстве случаев применение серийных станочных систем ЧПУ для управления ПР является вынужденной мерой и обусловливает необходимость разработки специализированных систем управления ПР, построенных по общей схемно-структурной организации со станочными СПУ и на основе такой же элементной базы.

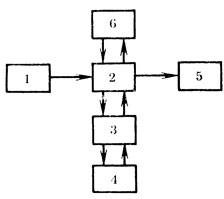

Управление промышленными роботами от ЭВМ используют для осуществления сложных производственных операций, таких, как сборка, сварка, транспортирование изделий. Как правило, этот вид управления сопряжен и с распознаванием объекта и основных показателей окружающей среды. Любая цифровая ЭВМ включает следующие основные устройства (рис. 32): ввода информации 1, центральное запоминающее 2, вывода информации 5, арифметическое 4, внешнее запоминающее 6 и центральный процессор 3.

Рис. 32. Структурная схема ЭВМ

Все устройства ЭВМ связаны между собой электронными магистралями, по которым и происходят передача и прием соответствующей информации.

Как правило, информация в ЭВМ вводится с помощью устройства ввода и хранится в центральном запоминающем устройстве (ЗУ), которое может быть оперативным (ОЗУ) или постоянным (ПЗУ). Центральный процессор обеспечивает управление последовательностью выполнения всех операций в ЭВМ. Он имеет доступ к любой информации, хранимой в ЗУ, и формирует управление команды на реализацию требуемых операций. Помимо этого, процессор управляет обменом информацией между ЗУ и арифметическим устройством, в котором выполняются арифметические операции над числами.

Результат проведенных вычислений, а также другая информация могут быть переданы из запоминающего устройства на устройство вывода информации (устройство пробивки перфолент, печать и т. п.). Процессор имеет быстрый доступ к информации центрального ЗУ. Однако быстродействующая память стоит дорого, поэтому наряду с ОЗУ, как правило, применяют довольно медленное, но дешевое и обладающее значительно большим объемом памяти внешнее запоминающее устройство (ВЗУ). В качестве ВЗУ используются магнитные ленты, диски, барабаны и другие устройства.

ЭВМ решает задачи, представленные в виде последовательных простых инструкций. Их последовательность называют программой. Количество же таких инструкций ограничено для каждой ЭВМ (сложение, вычитание и т. п.), поэтому сложное математическое вычисление возможно только при представлении его в виде последовательности реализуемых данной ЭВМ основных инструкций. Математическое описание способа получения требуемого решения с помощью простейших численных операций называют алгоритмом. Этот алгоритм может быть представлен в виде блок-схемы, отражающей все его основные этапы.

Реализацию алгоритма в виде последовательности инструкций на языке, понятном ЭВМ (машинный язык), называют рабочей или исполняемой программой. Однако процесс составления рабочей программы сложен и малопроизводителен. Для обеспечения программирования разрабатывают так называемые алгоритмические языки - специальные языки высокого уровня (например: ФОРТРАН, АЛГОЛ и т. п.), в которых набор применяемых инструкций содержательнее, что позволяет упростить процесс программирования. Кроме того, разрабатывают так называемые проблемно-ориентированные языки (АИСП, ЭПСИЛОН и т. п.), содержащие инструкции, ориентированные для решения специальных задач (экономические расчеты, управление технологическим процессом и т. п.).

Программу, написанную на одном из таких языков, необходимо сначала перевести на машинный язык и лишь затем задавать ЭВМ. Операцию по такому переводу называют трансляцией, выполняют ее при помощи транслятора (компилятора).

Для оценки возможностей конкретного типа ЭВМ по решению определенных задач используют следующие их характеристики:

Структура команд (адресность) - число адресов в команде, по которым можно обращаться к различным устройствам ЭВМ. Наиболее распространены одно-, двух-, трехадресные ЭВМ. Адреса машинных команд показывают места ЗУ, откуда должна быть взята информация для осуществления соответствующей вычислительной или логической операции, и адрес, куда должен быть занесен результат.

Система чисел. Числа в ЭВМ обычно представляются в двоичной системе счисления, а буквы, цифры и специальные знаки - в двоично-кодированном виде.

Способ представления чисел. Числа в ЭВМ могут быть представлены с фиксированной либо с плавающей запятой. Арифметические устройства машин с фиксированной запятой оперируют с дробными числами, они просты по конструкции. Недостатком их является сложность процесса программирования из-за возможного переполнения разрядной сетки при вычислениях с требуемой точностью. Машины с плавающей запятой значительно сложнее по структуре, так как число представляется в виде порядка и мантиссы и необходимо оперировать с ними отдельно.

Разрядность - число разрядов, отводимых ЭВМ для представления одного информационного слова. Для улучшения использования емкости памяти и производительности ЭВМ обеспечивают переменную разрядность, т. е. выполнение операций с полусловами или словами двойной длины.

Характеристики запоминающих устройств - их состав, время обращения к ним и емкость их памяти. Емкость памяти характеризует наибольшее количество информации, которую можно одновременно хранить в ЗУ. Она определяется количеством чисел или слов определенной разрядности, чаще числом байт. Иногда емкость ЗУ определяют и числом бит. Для ОЗУ, как правило, емкость составляет 2-64 К слов (байт), что соответствует примерно 104-2*106 бит. Количество разрядов в словах определяется разрядностью ЭВМ и составляет 8, 12. Емкость ВЗУ, как правило, выше, чем ОЗУ, и составляет 106-109 бит.

Быстродействие определяется средним числом операций в единицу времени. Для микроЭВМ, применяемых в системах программного управления ПР, оно составляет 50 тыс. операций/с.

В микроЭВМ, как правило, применяют полупроводниковые ЗУ, где используют МОП и биполярные транзисторы.

Запоминающие устройства состоят из ЗУ с произвольной выборкой - ЗУПВ, ОЗУ (RAM), постоянного запоминающего устройства ПЗУ (ROM), программируемой пользователем постоянной памяти ППЗУ (PROM), электрически перепрограммируемого постоянного ЗУ, позволяющего стирать записанную информацию и заново записывать - ЭППЗУ.

Математическое обеспечение. Различают общее и специальное математическое обеспечение (МО). Общее МО (иначе называемое операционной системой) включает программы, которые являются обязательными для организации вычислительного процесса на данной ЭВМ. Специальное МО ориентировано на конкретную специализацию ЭВМ, функционирует совместно с программами общего МО и реализует специфические методы решения задач.

|

ПОИСК:

|

© ROBOTICSLIB.RU, 2001-2019

При копировании материалов проекта обязательно ставить ссылку на страницу источник:

http://roboticslib.ru/ 'Робототехника'

При копировании материалов проекта обязательно ставить ссылку на страницу источник:

http://roboticslib.ru/ 'Робототехника'