Роботизированные производственные системы (Общие положения)

Промышленные роботы могут быть эффективно применены в условиях производства с различной серийностью для автоматизации вспомогательных и основных технологических операций.

Массовое производство с постоянным объектом выпуска предполагает применение высокопроизводительного специального основного технологического оборудования, объединенного автоматическими транспортно-загрузочными механизмами периодического действия, что в комплексе представляет собой автоматические линии. При создании таких линий стремятся обеспечить минимальный цикл работы. Жесткие автоматические линии отличаются высокой производительностью и широко применяются в подшипниковой промышленности, автомобилестроении, тракторном и сельскохозяйственном машиностроении, производстве изделий бытовой техники и т. д. Так как эти линии нельзя использовать при смене объекта производства, то они должны окупаться за период эксплуатации. Главные требования, предъявляемые к основному и вспомогательному оборудованию, - высокая производительность и надежность при длительной эксплуатации и высокий уровень автоматизации выполняемых операций. Надежность и ресурс основного технологического оборудования, вспомогательных устройств и средств автоматизации ограничены сроком выпуска массовой продукции. Средства автоматизации не обязательно должны быть переналаживаемыми и функционально взаимозаменяемыми, что определяет сравнительную простоту их конструкций.

Однако и в массовом производстве возрастающие темпы технического прогресса обусловливают сравнительно частое изменение конструкций и свойств выпускаемых изделий, что, в свою очередь, вызывает необходимость в переналадке или изменении структуры действующей автоматической линии, замене оборудования и средств автоматизации и т. д. Таким образом, срок эксплуатации жесткой автоматической линии, ориентированной на выпуск конкретной продукции, сокращается. Это вызывает необходимость широкого применения ПР в массовом производстве.

Применение ПР различного функционального назначения позволяет быстро комплектовать комплексные автоматические линии, в состав которых входит разнородное технологическое оборудование, исключает необходимость создания в каждом конкретном случае специальных транспортных средств, позволяет быстро переналаживать автоматические линии, а также комплектовать и пускать их в эксплуатацию в более сжатые сроки.

Крупносерийное производство характеризуется ограниченным сроком морального старения выпускаемого изделия. Подготовка такого производства должна осуществляться в короткие сроки, так как выпускаемая продукция изготовляется в течение ограниченного времени. Основные требования, предъявляемые к основному и вспомогательному оборудованию, - высокая производительность, надежность, переналаживаемость и возможность перекомпоновки сравнительно легкими способами. Снижение стоимости подготовки производства и себестоимости продукции прямо зависит от соблюдения этих условий.

Перечисленным требованиям вполне удовлетворяет автоматическое и полуавтоматическое обрабатывающее оборудование (прежде всего агрегатные станки и станки с ЧПУ), которое с помощью ПР можно объединить в автоматические линии с гибкой связью. Объединение ПР с высокоавтоматизированным оборудованием в предметные робототехнические комплексы позволит решить задачу создания комплексно-автоматизированных участков и линий с гибкой связью, обеспечить их переналадку, а при необходимости - изменение структуры и переукомплектование.

Среднесерийное многономенклатурное производство характеризуется частой сменой и повторяемостью партий выпускаемых изделий, а также небольшой длительностью выпуска деталей одного типа (от двух-трех смен до нескольких недель).

Проблема комплексной автоматизации среднесерийного многономенклатурного производства наиболее эффективно может быть решена на основе создания типовых роботизированных комплексов (РК) различного технологического назначения, в которых ПР осуществляет единичное или групповое обслуживание оборудования (роботизированных позиций). Такие РК должны обеспечивать выполнение наиболее распространенных в машиностроении операций, включая заготовительные и сборочные. Конструктивно-технологические параметры РК должны быть таковы, чтобы можно было объединять их в гибкие производственные системы, построенные на основе методов групповой технологии. Разработка типовых РК для обработки наиболее распространенных деталей машиностроения и выполнения широкой номенклатуры операций позволяет комплектовать автоматизированные участки производства и автоматические линии различных типов, создавая сложные производственные системы, дифференцированные по назначению, составу выполняемых операций и уровню автоматизации процессов обработки и управления.

Мелкосерийное производство, требующее переналадки за время смены, высоких производительности труда и степени автоматизации производственных процессов, находится в настоящее время на наиболее низком уровне. Повышение технико-экономических показателей этого производства предполагается путем широкого применения оборудования с ЧПУ, которое должно быть объединено в участки либо по функциональному признаку (однородные станки), либо по технологическому принципу (обеспечение последовательного технологического маршрута обработки). Перспективно применение РК на основе многооперационных станков с ЧПУ с высоким уровнем концентрации и совмещения операций. Методы групповой технологии позволяют и в мелкосерийном производстве в ряде случаев организовать обработку укрупненных партий однотипных деталей. Основной структурной единицей автоматизированных гибких производственных систем и при мелкосерийном производстве должны стать РК оборудование - робот, программируемые по первой детали методом обучения; такое решение обеспечит рентабельность обработки деталей с партией запуска 5-10 шт.

Структура. Понятие роботизированная технологическая система (РТС) распространяется на все структурные производственные подразделения, в состав которых в качестве средств автоматизации входят ПР, в том числе на роботизированные комплексы, участки, линии и цехи. Роботизированный комплекс (РК) является основной структурной единицей РТС любой сложности.

РК - автономно действующая совокупность технологических средств производства, включающая набор основного технологического и вспомогательного оборудования (в том числе один или несколько ПР, которые выполняют технологические или вспомогательные операции) и обеспечивающая полностью автоматизированный цикл работы внутри комплекса и связь его с входными и выходными потоками остального производства.

Необходимо различать роботизированные технологические комплексы (РТК), где ПР выполняет вспомогательные операции типа "взять - перенести - положить", и роботизированные производственные комплексы (РПК), где ПР выполняет основные операции технологического процесса (сборку, сварку, окраску и т. п.).

РК может быть образован на основе одного ПР, обеспечивающего индивидуальное или групповое обслуживание состыкованного с ним оборудования или законченный цикл обработки изделия (например, сварки) на одной роботизированной позиции, а также на базе нескольких ПР, выполняющих взаимосвязанные или взаимно дополняющие операции.

Создание гибких производственных систем с применением ПР требует решения комплекса задач, связанных с размещением оборудования и (если это требуется) его модернизации для стыковки с ПР, с выбором ПР и других транспортных средств, а также вспомогательных устройств, с выбором или разработкой средств контроля, информации и управления и т. п. Любая сложная производственная система представляет собой совокупность объектов, связанных причинно-следственной зависимостью так, что их функции, производимые ими действия и выполняемые над ними операции должны приводить к выпуску продукции определенного качества в надлежащем количестве и за установленное время. Оптимальная система отличается максимальной производительностью при минимальных затратах. В условиях среднесерийного многономенклатурного производства оптимальными могут быть только гибкие производственные системы, обладающие свойством относительной адаптации - способностью приспосабливаться к изменениям внутри и вне системы, сохраняя при этом производительность, близкую к максимальной.

По структуре каждую производственную систему можно представить как совокупность основных компонентов [26].

Подсистема обработки (формообразования) деталей включает в себя серийные или специально разработанные модели основного технологического оборудования, целесообразность применения которых определяется требованиями конкретного производственного процесса, уровнем концентрации и совмещения операций и требуемой степенью автоматизации переходов обработки. В ряде случаев комплектуется ПР, выполняющими основные технологические операции.

Подсистема потока (транспортирования) деталей осуществляет складирование, внутрицеховое и межстаночное транспортирование деталей и заготовок, а также установку, снятие, переориентацию (если потребуется) и фиксацию деталей при обслуживании основного технологического оборудования.

В состав подсистемы потока деталей (заготовок) входят автоматизированные склады, роботы различных конструкций, конвейеры, тележки и другие средства автоматизации транспорт-но-складских операций.

При выборе или разработке транспортных средств необходимо согласовывать их действия с общезаводскими и цеховыми средствами транспортирования заготовок, полуфабрикатов и готовых деталей; правильно выбирать тип и емкость накопительных устройств, комплектующих РК, а также способ ориентации, комплектации и фиксации заготовок (деталей) на начальной позиции РК.

Подсистема потока инструмента и приспособлений обеспечивает комплектацию, наладку, доставку и смену вспомогательной оснастки и приспособлений, формообразующего и измерительного инструмента в подсистемах обработки и контроля, а также захватных устройств и инструмента, для ПР. При создании автоматизированных участков (линий) целесообразно устанавливать на всех РК унифицированные устройства (магазины), допускающие автоматическую смену и закрепление инструментов, приспособлений и захватных устройств (для ПР). Подача инструмента, приспособлений и захватных устройств может осуществляться общей подсистемой потока деталей. При этом становится возможным комплектовать запускаемую партию заготовок набором приспособлений и инструментов, необходимых для ее обработки. Установка инструментов в унифицированных по форме и размерам оправках (блоках) позволяет применять ПР, обслуживающие поток деталей, для выполнения операций смены инструмента на станках.

Подсистема контроля качества продукции предназначена для контроля производства с целью получения заданных показателей качества.

Подсистема управления и информации осуществляет управление и взаимосвязь между основным и вспомогательным оборудованием, транспортно-загрузочными устройствами и складом; контроль и диагностику работы оборудования, в том числе фиксацию отказов и простоев; сбор и распределение информации о местонахождении партий заготовок и деталей, а также о степени укомплектования оснасткой, приспособлениями, формообразующим и мерительным инструментом; расчет последовательности обработки партий деталей на станках; учет изделий, заготовок, полуфабрикатов, материалов, комплектующих изделий и узлов,а также оперативную оценку степени заполнения склада; выдачу информации диспетчеру и прочие операции, связанные с планированием, организацией производства и управлением другими подсистемами.

Вспомогательная подсистема поддерживает работоспособность сложной производственной системы в целом. В ее функции входят обеспечение энергопотока, уборка отходов производства, материальное обеспечение и т. д.

Перечисленные подсистемы взаимосвязаны, поэтому конкретное организационное и конструктивно-технологическое решение по одной из них предъявляет, как правило, определенные требования к остальным. Таким образом, создаются сложные производственные системы, различающиеся назначением, сложностью структуры, степенью автоматизации основных и вспомогательных операций и управления, дифференцированные по уровню организации причинно-следственных зависимостей внутри подсистем и между ними.

Так как основная цель - экономия рабочей силы и повышение производительности труда, т. е. увеличение объема выпускаемой продукции, приходящейся на одного работника, то характер и степень автоматизации должны быть оправданы экономически и в то же время должна быть продемонстрирована возможность наращивания и совершенствования всего комплекса в целом.

При создании автоматизированных участков и производств для их постепенного превращения в оптимальные гибкие производственные системы, характеризующиеся постоянным снижением участия человека в их работе и управлении, необходимо обеспечить работоспособность и надежность; возможность стыковки оборудования различного технологического назначения и широкого варьирования транспортно-загрузочных схем; гибкость и возможность наращивания функций подсистемы управления и информации; обеспечение адаптации производственного комплекса к изменению условий производства; возможность совершенствования и расширения автоматизированного участка.

Применительно к структуре участка эти показатели могут быть обеспечены агрегатно-модульным построением его основных функциональных подсистем (обработки, транспортирования) и иерархической системой управления и информации. Необходимая гибкость транспортно-загрузочных схем может быть достигнута применением роботизированных комплексов, которые могут рассматриваться как основные структурные единицы при агрегатном построении автоматизированных участков.

Основой агрегатного построения, как известно, является наличие определенных структурных единиц, способных состыковываться между собой с помощью связующих звеньев. Применительно к участкам связующими звеньями таких единиц должны служить подсистема управления и информации, транспортно-складская система, система автоматической переналадки (если она имеется). Связь между станком и ПР может носить индивидуальный характер ввиду возможного разнообразия обслуживаемого оборудования. Обеспечение индивидуальных связей внутри РК достигается применением ПР. Для возможности стыковки РК между собой требуется унификация их приемных позиций, транспортных тарспутников, конструктивных элементов устройств непрерывного транспортирования, выходных элементов систем управления и информации.

Состав и структура РТС определяются содержанием производственного процесса, который формируется на основе следующих показателей: конструктивно-технологических параметров детали (или номенклатуры деталей); заданной годовой программы выпуска; состава технологического оборудования; организации подсистем обработки, потока деталей и инструмента, контроля качества продукции, управления и информации, а также вспомогательной подсистемы, включающей службы ремонта и техники безопасности.

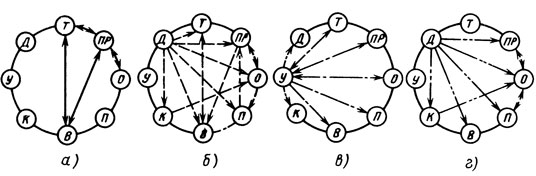

Рис. 1. Внутренние связи между основными составляющими элементами производственного процесса в роботизированной производственной системе: а - планировочные; б - конструктивные; в - информационные; г - технологические; О - технологическое оборудование; ПР - промышленный робот; Д - деталь; П - оснастка технологического оборудования (приспособления и устройства для базирования и закрепления детали); В - вспомогательное оборудование комплекса для подачи деталей и инструмента на загрузочные позиции, ориентации, отвода изделий и т. п (тары, ориентирующие магазины, роликовые конвейеры, питатели); К - средства контроля; У - средства управления; Т - входные и выходные транспортные связи комплекса

На рис. 1 показан характер внутренних связей между основными составляющими производственного процесса РТС [1]. I

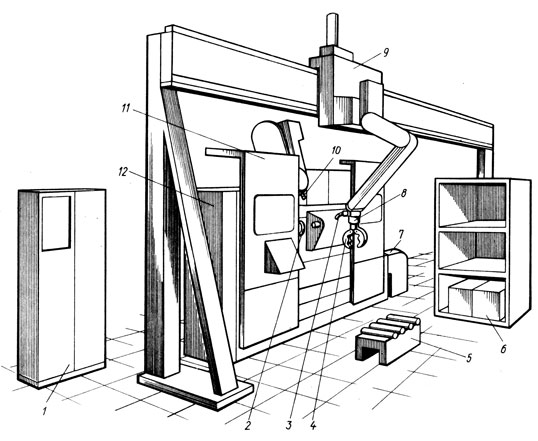

В зависимости от назначения РК, состава комплектующего оборудования и характера организации производства задачи, связанные с созданием комплексов, могут быть различными. На рис. 2 приведен пример организации РТК станок - робот.

Рис. 2. Структура роботизированного технологического комплекса станок робот: 1 - блок управления роботом и станком; 2 - автоматические зажимные и базирующие приспособления станка; 3 - устройство очистки баз деталей и зажимных приспособлений станка от грязи и стружки; 4 - захватное устройство робота, оснащенное средствами опознавания заготовок, контроля их размеров и правильности установки заготовок в рабочей зоне станка; 5 - переналаживаемые -ориентирующие магазины для деталей; 6 - ячейки автоматизированного склада; 7 - конвейер для уборки стружки; 8 - блок автоматической смены захватных устройств; 9 - робот; 10 - головка с режущим инструментом для автоматической смены инструмента, оснащенная устройствами дробления стружки, контроля затупления и поломки инструмента; 11 - автоматизированное ограждение рабочей зоны стенка; 12 - станок

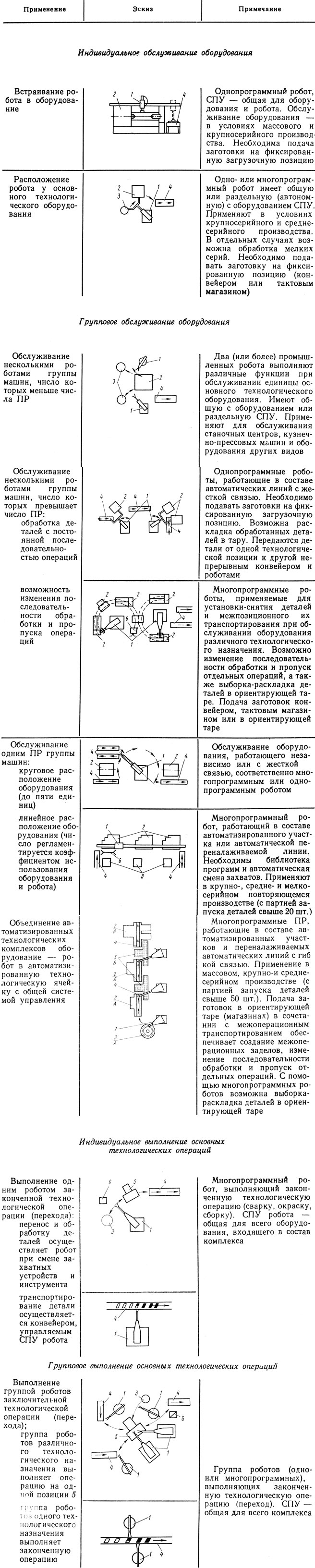

Основные схемы применения промышленных роботов в составе РТС приведены в табл. 1.

Таблица 1. Основные схемы применения промышленных роботов

Примечание. 1 - ПР; 2 - основное технологическое оборудование; 3 - магазин с заготовками, деталями или инструментом; 4 - конвейер; 5 - вспомогательные устройства ориентации или фиксации деталей; 6 - вспомогательные устройства, расширяющие функции робота (устройства контроля, измерения и т. д.)

Индивидуальное обслуживание оборудования обеспечивается автономным или встроенным в оборудование ПР. Основные задачи, решаемые таким РТК, - автоматизация операций обработки детали, ее установка-снятие, базирование и фиксация в рабочей зоне, а также обеспечение связи с транспортными и информационными потоками основного производства. Разновидностью этой схемы является обслуживание несколькими роботами группы машин, число которых меньше числа ПР, например в РТК с машинами литья под давлением, при обслуживании листо-штамповочных прессов, в станочных центрах, где один ПР осуществляет установку-снятие детали, а другой - смену инструмента и снаряжение инструментального магазина станка, и др. При этом в состав РТК помимо ПР могут входить автооператоры различного назначения (например, в РТК с машинами литья под давлением).

Групповое обслуживание оборудования при его линейном, линейно-параллельном или круговом расположении может осуществляться одним ПР, обеспечивающим помимо операций, названных выше, еще и межстаночное транспортирование деталей. При этом на ПР возлагаются и задачи диспетчирования работы оборудования, входящего в состав РТК, а также элементов транспортных систем и дополнительных механизмов.

Разновидностью указанной схемы является обслуживание несколькими ПР группы станков, число которых превышает число роботов. При этом можно не только обеспечить обработку деталей с разной последовательностью операций, но и сократить простои основного технологического оборудования, связанные с многостаночным обслуживанием, выполняемым ПР.

В зависимости от серийности производства, в котором используется РТК с групповым обслуживанием оборудования, к такому комплексу могут быть применены различные организационные формы загрузки основного технологического оборудования - от независимой работы каждого станка до превращения РТК в поточную линию. Однако для обеспечения необходимой гибкости производства в РТК с групповым обслуживанием ПР необходимо создавать межоперационные заделы, предусматривать возможность пропуска отдельных операций на деталях некоторых типов, изменения порядка обработки и т. п. С помощью ПР должны обеспечиваться независимая доставка деталей к станкам и их межстаночное транспортирование.

Индивидуальное выполнение основных операций (сварка, окраска, сборка и т. д.) осуществляется производственным или универсальным ПР, на базе которого организуется РПК, включающий различного рода вспомогательные, транспортные, ориентирующие устройства и механизмы, работа которых контролируется СПУ робота. ПР в этом случае является многопрограммным с развитым сенсорным оснащением.

Групповое использование ПР для выполнения основных технологических операций включает применение ПР разных типов (подъемно-транспортных, производственных и универсальных), связанных в едином комплексе, обеспечивающем законченный технологический процесс.

|

ПОИСК:

|

© ROBOTICSLIB.RU, 2001-2019

При копировании материалов проекта обязательно ставить ссылку на страницу источник:

http://roboticslib.ru/ 'Робототехника'

При копировании материалов проекта обязательно ставить ссылку на страницу источник:

http://roboticslib.ru/ 'Робототехника'