Литейное производство

Участки литья под давлением. Машины литья под давлением (МЛД) имеют однотипные конструктивные исполнения, что позволяет находить общие конструктивные решения для их стыковки со средствами автоматизации.

Состав основного технологического оборудования в процессах литья под давлением: раздаточная электропечь с расплавом металла, МЛД, установка для охлаждения отливок, обрубной пресс для обрезки литниковой системы.

Процесс литья под давлением начинается со смазывания пресс-формы и пресс-поршня МЛД смазочным материалом. Затем подвижная и неподвижная половины пресс-формы соединяются и скрепляются механизмом запирания. Из раздаточной печи в прессовый стакан МЛД заливается расплавленный металл. Пресс-поршень вытесняет жидкий металл в полость формы, где он выдерживается некоторое время. Затем пресс-форма раскрывается, и выталкивателями из нее выталкивается отливка, которая снимается и переносится в установку для охлаждения, а из нее - под обрубной пресс для отделения литниковой системы. Затем отливка укладывается в тару или на конвейер. После очистки пресс-формы МЛД от остатков сгоревшего смазочного материала и облоя, которая осуществляется струей сжатого воздуха, технологический процесс повторяется.

Средства автоматизации вспомогательных операций. Отбор металла из раздаточной печи, перенос ковша к МЛД и заливка в прессовый стакан осуществляются автооператорами-заливщиками различных типов.

Очистка пресс-формы струей сжатого воздуха и нанесение смазочного материала могут осуществляться либо специальными устройствами с помощью форсунок, которые входят в комплект МЛД и крепятся на станине, либо специальными автооператорами-смазчиками с подвижной рукой, на которой крепится блок форсунок. В ряде случаев эта операция осуществляется ПР, работающим в цилиндрической или сферической системах координат, который устанавливается рядом с МЛД и в руке удерживает форсунку (блок форсунок), соединенную гибким шлангом с пневмосистемой и установкой подачи смазочного материала.

Для съема отливок и ориентированного их переноса на последующие операции применяют универсальные ПР, работающие в цилиндрической или сферической системах координат.

На участках литья под давлением РТК создаются для МЛД с усилием запирания 1600-10 000 МН.

При создании РТК необходимо особое внимание обращать на следующие факторы, обеспечивающие надежное протекание технологического процесса: контроль стабильности состава метал ла и его температуры; контроль качества очистки пресс-формы от остатков смазочного материала и облоя; контроль извлечения отливок и их целостности - выполняется визуально оператором при подаче отливки на позицию контроля либо с помощью автоматических устройств (матриц фотодиодов, блоков фотоэлементов, блоков инфракрасных излучателей и приемных датчиков, микропереключателей и т. д., регистрирующих габаритные размеры и форму отливок); предохранение от повреждений тех поверхностей отливки, которые не подвергаются дальнейшей обработке; надежное выталкивание отливок из пресс-формы.

По условиям техники безопасности между МЛД и роботом - съемщиком отливок следует устанавливать гравитационный блокировочный трап или иное устройство, отключающее ПР при появлении оператора в его рабочей зоне.

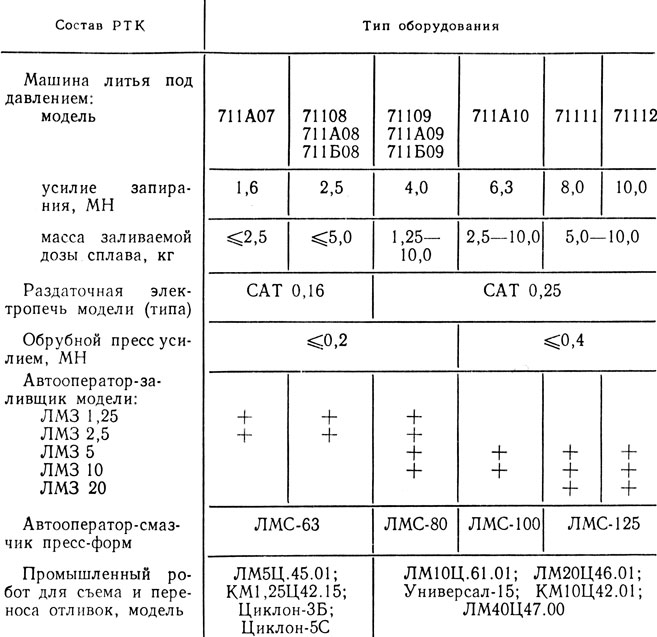

Таблица 2. Типовые роботизированные комплексы на базе машин литья под давлением

Примечания.

- Предусматриваются устройство контроля целостности и полноты извлечения отливок, вспомогательные устройства удаления отливок и отходов, устройства техники безопасности и устройства для охлаждения отливок.

- Знак "+" означает наличие устройств.

Располагать агрегаты вокруг МЛД заказчик может по своему усмотрению в зависимости от конкретных условий производства и типов комплектующего оборудования. В табл. 2 приведены рекомендации по составу типовых РТК, а на рис. 3 - примеры планировок.

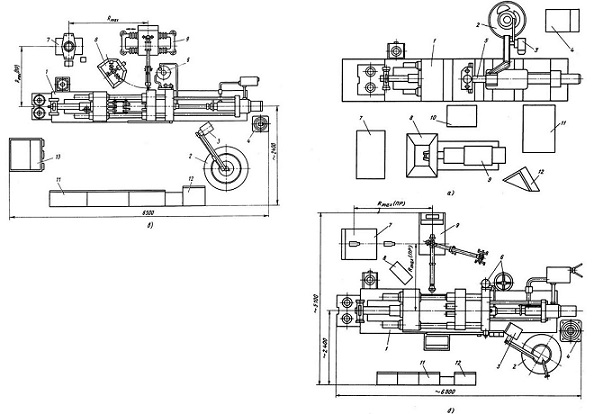

Рис. 3. Примеры планировок роботизированных комплексов (на базе машин литья под давлением): а - с роботом из гаммы ЛМ40Ц47.00; б - с роботом 'Циклон-3Б'; в - с роботом 'Циклон-5С, оснащенным модулем сдвига; 1 - машина литья под давлением; 2 - раздаточная электропечь; 3 - автооператор - заливщик металла; 4 - насосная установка; 5 - автооператор - смазчик пресс-форм; 6 - установка для смазывания пресс-форм; 7 - обрубной пресс; 8 - охлаждающее устройство; 9 - робот; 10 - блокировочный гравитационный трап; 11 - электрошкаф и система управления; 12 - пульт управления; 13 - установка термостатирования

Кокильные машины. Литье в кокиль включает операции заливки металла, съема отливок, перенос их для очистки и обрубки. Для съема и переноса отливок применяют ПР, работающие в цилиндрической или сферической системе координат. Робот извлекает отливку из формы и, удерживая ее за литник, переносит на установку контроля целостности. После получения сигнала о том, что отливка вышла из формы полностью, ПР переносит ее для обрезки литника.

Другие участки литейного производства. ПР выполняют следующие операции: при изготовлении форм и стержней - опрокидывание подмодельных плит, обдувку форм, стержней и стержневых ящиков, окрашивание форм и стержней; при очистке, обрубке и зачистке отливок - навешивание и съем отливок с подвесок дробеметных камер, манипулирование пескоструйным или дробеструйным пистолетом, обдув полостей сливок после обрубки, зачистки и удаления стержней; при центробежном литье - заливку формы, удаление и передачу отливок на транспортное средство, очистку и окраску форм; при литье по выплавляемым (выжигаемым) моделям - навешивание и снятие с подвесок цепного конвейера моделей литниковых чаш, наборов модельных звеньев, колпачков, оболочек и форм, обмазку оболочек модельным составом, захватывание, перенос и установку блоков на полуавтоматы для отделения отливок от керамики и на обрезные прессы для отделения отливок от литниковых систем; при литье в оболочковые формы - обслуживание автоматических линий для изготовления оболочковых форм, установку стержней в формы, передачу форм на выбивку.

Для этих целей применяют ПР различных типов: "Unimate", "Verstran", "Азеа","Универсал-15", "Универсал-40", а также 24 модификации агрегатной гаммы ЛМ40Ц47.00.

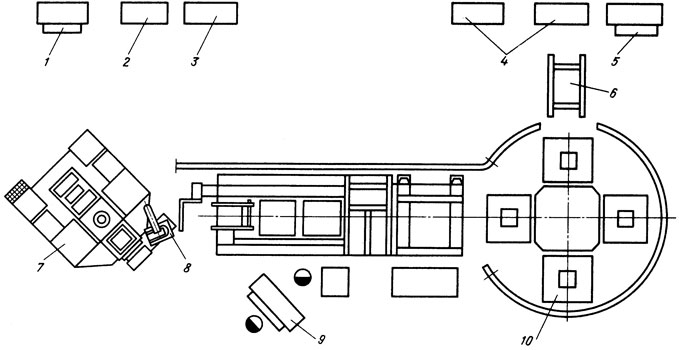

Рис. 4. Автоматизированная линия мод. 53414 для изготовления оболочковых форм: 1 - гидростанция; 2, 3, 4 - электрошкафы; 5 - гидростанция; 6 - стол; 7 - машина для изготовления оболочковых форм; 8 - автооператор для съема полуформ; 9 - пульт управления линией; 10 - установка для сборки и склеивания форм

Автоматизированная линия мод. 53414 для изготовления оболочковых форм из сухих термотвердеющих смесей в условиях массового и крупносерийного производства показана на рис. 4. Она состоит из машины мод. 51214 для изготовления оболочковых полуформ и установки мод. 51514 для их сборки. Машина мод. 51214 представляет собой четырехпозиционную карусельную установку с газовым обогревом моделей и полуформ. Она снабжена загрузочным бункером и автооператором для съема пол у форм с модельной плиты. Оболочковые полуформы формируются гравитационным способом с помощью поворотного бункера с шиберным секторным затвором. Готовая оболочка за фланец захватывается автооператором (для этой цели может быть применен и ПР), кантуется разъемом вверх и устанавливается на приемный стол. При опускании приемного стола оболочка укладывается на направляющие штангового конвейера, который вместе с кантователем полуформ, дозатором для нанесения клея на разъем нижней полуформы, установкой для сборки полуформ и четырехпозиционным агрегатом для их прессования входит в состав установки мод. 51514. Стержни устанавливаются оператором при перемещении полуформ на штанговом конвейере. Готовые формы выталкиваются из агрегата прессования на подставку. Производительность линии 35 форм в 1 ч. Размер форм (длина*ширина*высота) 800*600*400 мм. Температура моделей регулируется автоматически.

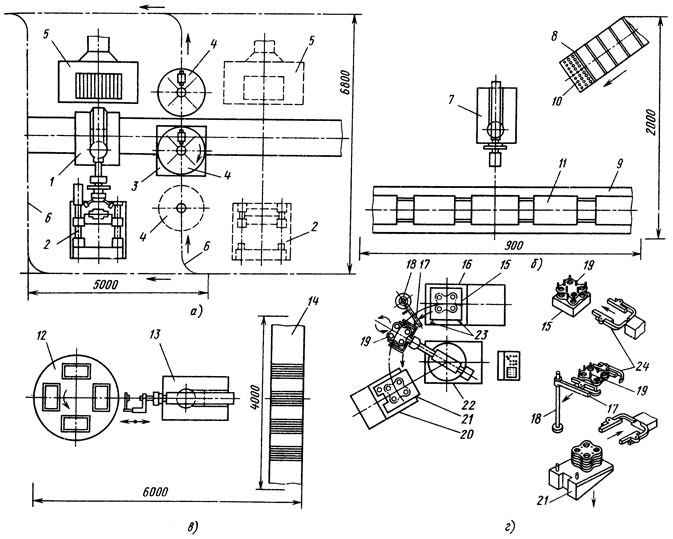

Рис. 5. Примеры роботизированных технологических комплексов для автоматизации операций в литейном производстве: 1 - промышленный робот; 2 - машина для изготовления оболочковых стержней; 3 - тактовый поворотный стол; 4 - переносной круглый магазин для ориентированного расположения стержней; 5 - пульверизационная камера; 6 - цепной конвейер; 7 - промышленный робот; 8, 9 - тактовые конвейеры; 10 - кассеты со стержнями; 11 - литейные формы; 12 - машина для сборки и склеивания оболочковых форм; 13 - промышленный робот; 14 - тактовый отводящий конвейер; 15 - машина для изготовления и склеивания полуформ; 16 - выдачной стол; 17 - контактная планка для включения пневмообдува полуформ и форм в сборе; 18, 23 - подвод сжатого воздуха при обдуве Форм; 19 - полуформа; 20 - стол для укладки готовых форм с автоматическим шаговым подъемно-спусковым механизмом 21; 22 - промышленный робот; 24 - ЗУ промышленного робота

РТК для изготовления оболочковых стержней в горячих стержневых формах показан на рис. 5, а. Оболочковые стержни изготовляет машина SHALCO (Англия), автоматически выдающая их на фиксированную позицию в стержневом ящике. ПР PR-16 (ЧССР) захватывает стержень, переносит его и укладывает на плиту в рабочем пространстве пульверизационной камеры 5, где опрыскиваются стержни. После пульверизации стержень укладывается роботом в ячейку круглого магазина 4, установленного на тактовом поворотном столе 3. По заполнении стержнями оператор вручную навешивает магазин на крюк подвесного цепного конвейера 6, который доставляет магазин на участок сборки форм. Пустые магазины также доставляются к поворотному столу 3 конвейером 6, где рабочий освобождает магазин и фиксирует его на поворотном тактовом столе. Наибольший размер стержней 450*400*100 мм, масса 5-15 кг, температура поверхности до 300 °С. Время цикла 2-4 мин. РТК обслуживает один оператор, снимающий и устанавливающий магазины на тактовый стол и цепной конвейер и контролирующий качество изготовления стержней. Работа агрегатов, комплектующих РТК, синхронизируется системой управления робота PR-16. РТК для загрузки стержней в литейные формы показан на рис. 5, б. К роботу мод. PR-16 тактовые конвейеры 8 и 9 подают кассеты 10 с ориентированными в ячейках стержнями, а также литейные формы 11. Робот 7 по программе вынимает стержни из кассеты 10 и устанавливает их в соответствующие отверстия литейной формы 11. Правильность установки стержней контролируется фото датчиками, работающими "на просвет". РТК обслуживает один рабочий, контролирующий работу оборудования. Конвейеры движутся по командам системы управления ПР. Время установки одного стержня 20 с.

РТК для переноса склеенных оболочковых форм с машины 12 на конвейер 14 показан на рис. 5, в. Робот 13 мод. PR-16 снимает готовую форму с фиксированной позиции тактового поворотного стола машины 12 и переносит на тактовый отводящий конвейер. Размер форм 600X540X70 мм, масса до 15 кг, температура свыше 150 °С. Цикл работы РТК (изготовление формы и установка на конвейер) 10 мин. Один рабочий обслуживает два РТК, осуществляя контроль за работой оборудования и качеством изготовления форм.

РТК для сборки полуформ показан на рис. 5, г. Робот устанавливает стержни в полуформу, снимает ее со стола выдачи и переносит на позицию сборки. Поверхность второй полу формы опрыскивается склеивающим составом. Вторую полуформу робот кантует во время переноса и кладет на первую, а затем устанавливает в агрегат для сушки и прессования. Готовую полуформу робот переносит на отводящий конвейер.

|

ПОИСК:

|

© ROBOTICSLIB.RU, 2001-2019

При копировании материалов проекта обязательно ставить ссылку на страницу источник:

http://roboticslib.ru/ 'Робототехника'

При копировании материалов проекта обязательно ставить ссылку на страницу источник:

http://roboticslib.ru/ 'Робототехника'