Автоматизация кузнечно-прессового оборудования

Автоматизация кузнечно-прессового оборудования с помощью ПР осуществляется путем создания РТК для разделения исходных материалов, листовой штамповки, холодной и горячей объемной штамповки, ковки, прессования изделий из пластмасс и порошков.

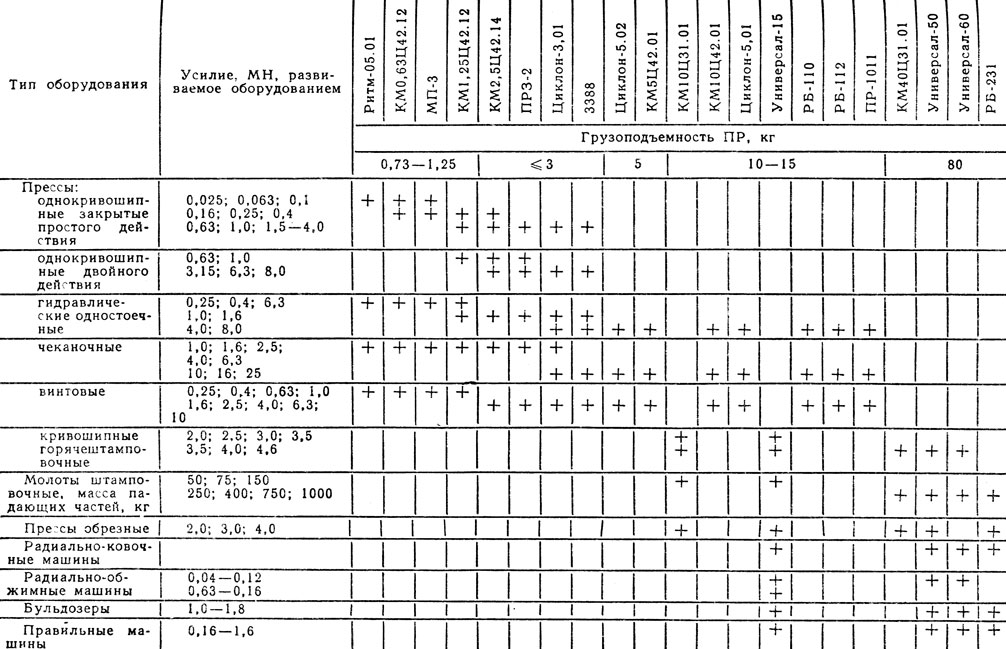

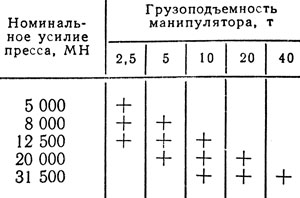

Рекомендации по составу оборудования и оснащению его ПР приведены в табл. 3. Различия в протекании технологических процессов обработки давлением, в конструктивно-технологических параметрах оборудования и в степени его подготовленности к стыковке с ПР обусловливают необходимость разнообразия средств механизации и автоматизации кузнечно-прессовых машин и создания РТК.

Таблица 3. Рекомендации по применению ПР для обслуживания кузнечно-прессового оборудования

Холодная штамповка (листовая и объемная) характеризуется кратковременностью рабочей операции, стабильностью формообразования, значительными изменениями формы изделия от перехода к переходу, повышенным уровнем вибраций и наличием ударных нагрузок.

Основные требования к-ПР: быстродействие, легкая переналаживаемость, возможность смены захватных устройств, точность перемещений подвижных органов. В наибольшей степени этим требованиям- отвечают жестко-программируемые пневматические ПР, обеспечивающие взятие заготовок с фиксированной позиции, подачу в штамп и съем отштампованной детали.

Горячая объемная штамповка и ковка характеризуются: необходимостью нагрева заготовок и поддержания ковочных температур в процессе обработки, что требует минимального времени для переноса заготовки из нагревательного устройства в зону обработки; выполнением многопереходной обработки на одной машине; значительным изменением формы изделия в процессе обработки на одной машине; наличием ударов, вибраций, загазованности.

ПР должны обеспечивать высокую скорость перемещений, контроль температуры и фиксацию детали на всех этапах обработки.

При молотовой штамповке и свободной ковке уменьшения трудоемкости вспомогательных операций достигают путем применения манипуляторов с ручным управлением и ковочных манипуляторов (в связи с нестабильностью процессов обработки).

Детали, рекомендуемые для обработки в составе РТК. Высокие скорости обработки металлов давлением обусловливают ориентированную поштучную выдачу заготовок на загрузочную позицию. Форма заготовок и деталей, полученных на промежуточных переходах, должна быть такой, чтобы можно было передавать их с одной единицы оборудования на другую, а также осуществлять межоперационные перемещения и переориентацию в меж-штамповом пространстве при многопереходной обработке на одной машине с однозначной фиксацией объектов манипулирования на всех этапах обработки. Поэтому с помощью ПР целесообразно, в первую очередь, автоматизировать операции загрузки-выгрузки простейших типов деталей, имеющих ясно выраженные базы и признаки ориентации, а также поверхности для надежного захватывания и удержания. В тех случаях, когда в качестве исходного материала применяют пруток, полосу или рулонную ленту и проволоку, - применять ПР для автоматизации загрузки-выгрузки нецелесообразно. В этом случае загрузка прессов автоматизируется с помощью валковых, клиновых, клещевых и шиберных подач. Изделие из рабочей зоны можно удалять "на провал", лотковым сбрасывателем или с помощью очередной подаваемой заготовки, сталкивающей изделие.

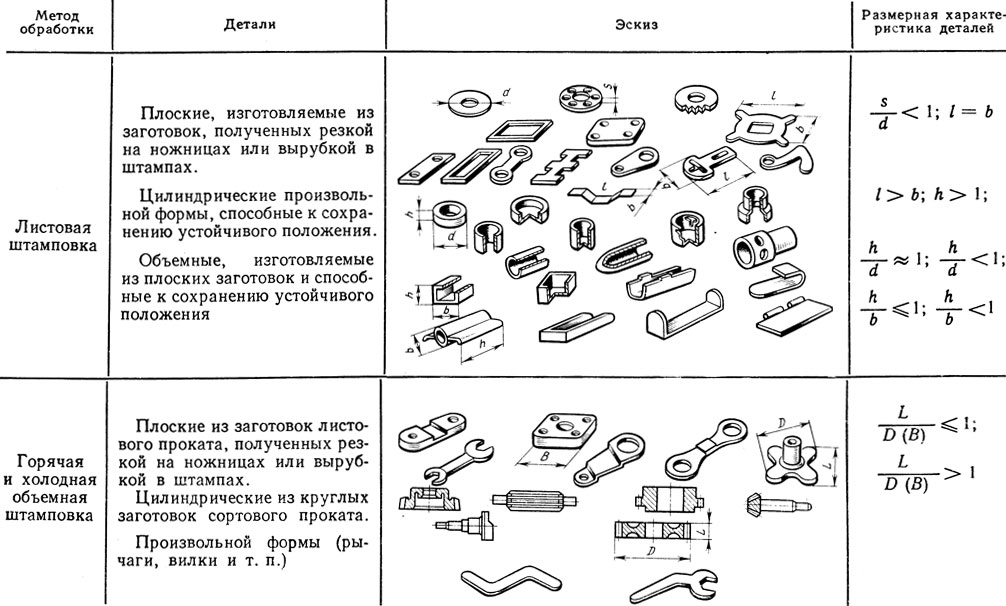

Характеристики деталей простейших видов, отвечающих перечисленным выше требованиям, представлены в табл. 4.

Таблица 4. Характеристики деталей простейших видов, рекомендуемых для обработки на кузнечно-прессовом оборудовании с применением ПР

При листовой штамповке к деталям и заготовкам предъявляются следующие дополнительные требования (являются общими при применении любых средств автоматизации вспомогательных операций - ПР, механических рук, различного рода подач и питателей): детали, получаемые за несколько операций на разных прессах, после завершения каждого перехода должны оставаться на нижней части штампа, занимая фиксированное положение; заусенцы на заготовках не должны вызывать их взаимного сцепления при хранении в накопителе и на позиции выдачи; отклонение от плоскостности и изменение размеров заготовки не должны превышать 2 % от ее длины или ширины (в зависимости от направления подачи в рабочую зону пресса); листовые заготовки из немагнитного материала во избежание слипания должны быть обезжирены перед подачей их на исходную позицию загрузки.

Общие требования к оборудованию, оснастке и устройствам, комплектующим РТК. Чтобы кузнечно-прессовое оборудование можно было встроить в РТК, оно должно отвечать следующим основным требованиям (часть из них может быть реализована и на существующих моделях):

- конструктивные элементы, исполнительные механизмы, форма и габаритные размеры рабочей зоны оборудования должны обеспечивать возможность загрузки-выгрузки деталей и отходов с помощью ПР, а также удобство визуального наблюдения за ходом процесса обработки;

- оборудование должно быть оснащено датчиками, контролирующими исходное положение его рабочих органов и момент завершения технологической операции;

- в системе управления и электроавтоматики следует предусматривать разъемы для линий сигналообмена, обеспечивающих синхронность работы с ПР и другим вспомогательным оборудованием, в том числе блокировку по командам от робота;

- штамповочное оборудование ударного действия, за исключением высокоскоростных молотов, должно быть оснащено устройствами программирования энергии и числа ударов на технологических переходах штамповки;

- система управления оборудованием Должна обеспечивать контроль срабатывания устройств или механизмов выталкивания деталей (полуфабрикатов) из штампа и их фиксирования в определенном положении (или удаления из рабочей зоны).

Штампы должны иметь трафареты, ловители, упоры или другие приспособления, обеспечивающие фиксацию и удержание заготовки после подачи ее ПР, а также датчики наличия и правильности установки заготовки в штампе. Необходимо предусматривать устройства выталкивания отштампованных изделий из инструмента с фиксированным их расположением (если не производится штамповка "на провал").

Контурные отходы, остающиеся на зеркале штампа, должны удаляться роботом или другими механизмами. При этом специальные датчики должны формировать сигнал об удалении отходов.

Исходная позиция загрузки в питателях поштучной выдачи (бункерах, конвейерах, магазинах и т. п.) должна обеспечивать фиксированное и ориентированное положения заготовки. На исходной позиции загрузки или в захватном устройстве ПР необходимо размещать датчики контроля поштучной выдачи заготовок, формирующие блокировочный сигнал при захватывании двух и более заготовок или при их неориентированном положении. Промежуточные транспортные средства, соединяющие РТК, должны обеспечивать сохранение ориентированного положения заготовок и полуфабрикатов.

В РТК для горячей штамповки расстояния от нагревательных устройств до кузнечно-прессовых машин должны быть минимальными для сохранения температурных режимов штамповки.

Управление, диспетчирование и синхронизация работы оборудования, механизмов и устройств, комплектующих РТК, должны осуществляться по командам системы управления ПР.

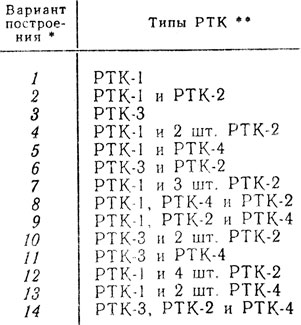

Типовые роботизированные технологические комплексы. Рекомендации по составу оборудования, оснащаемого ПР, приведены в табл. 3.

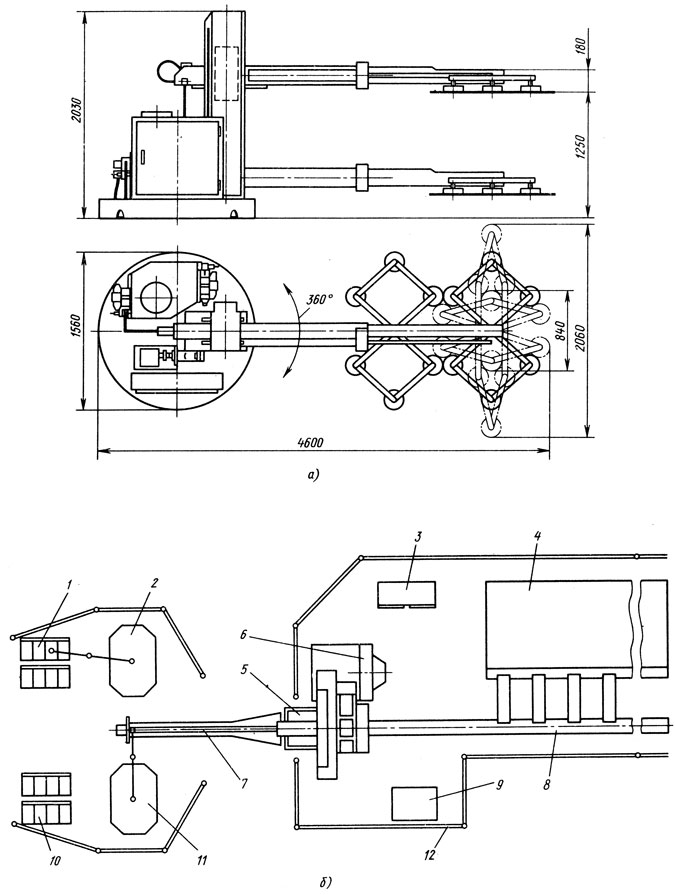

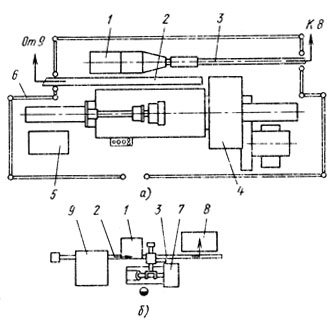

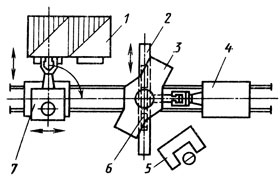

Операции разделения исходных материалов обычно осуществляются на оборудовании, работающем с непрерывным материалом (рулон ленты, бунт проволоки, полоса и т. д.). Такое оборудование нецелесообразно автоматизировать путем применения ПР. ПР находят применение при загрузке ножниц штучными заготовками. Ha рис. 6, а показан ПР грузоподъемностью 250 кг, предназначенный для укладки сортовых и листовых заготовок и съема готовых деталей при обслуживании роликовых конвейеров правильных машин, листовых и сортовых ножниц и листо-штамповочных прессов. Поворотная колонна и насосная станция установлены на общем основании. На конце выдвижной руки закреплена регулируемая рама в виде четырех параллелограммов с электромагнитами, ПР может оснащаться клещевым захватом. Система управления позиционная цикловая. Ход руки вперед-назад 1200 мм, вверх-вниз 1000 мм. В конструкции ПР предусмотрена возможность ручного управления от кнопочного пульта.

Рис. 6. Роботизированный технологический комплекс для разделения исходных материалов: 1 - мерная тара для отрезанных заготовок; 2 - промышленный робот; 3 - электрошкаф комплекса; 4 - автоматизированный стеллаж для поштучной выдачи прутков (листов); 5 - ножницы; 6 - тара для немерных отходов; 7 - цепной конвейер; 8 - роликовый конвейер; 9 - пульт управления; 10 - мерная тара для отрезных заготовок; 11 - промышленный робот; 12 - ограждение

На рис. 6, б показан РТК на базе сортовых ножниц для автоматизации разрезки круглого проката с ориентированной укладкой в тару отрезанных заготовок. В состав РТК входит комплект датчиков внешней информации для проверки положения заготовки на конвейере и формирования командных сигналов на очередность работы роботов и оборудования. РТК на базе однокривошипных прессов. На однокривошипных прессах простого действия выполняются листо-штамповочные операции вырубки, пробивки, неглубокой вытяжки. Одно-кривошипные прессы двойного действия применяют при глубокой вытяжке и вырубке.

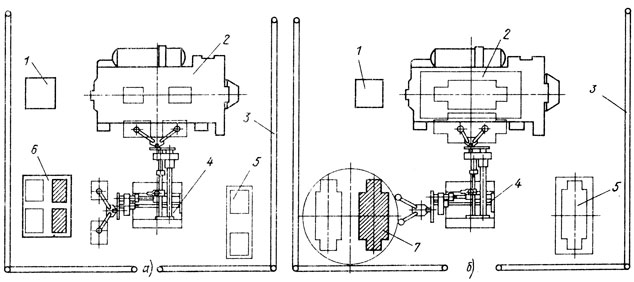

Состав РТК на базе однокривошипного пресса простого действия показан на рис. 7 В РТК с однокривошипными прессами двойного действия дополнительно вводится установка для нанесения технологической смазки на заготовку перед штамповкой. Отштампованные детали или "отход" (в зависимости от того, как ведется штамповка) ПР выносит в специальную тару (на -конвейер) или они идут "на провал" в тару (на склиз или транспортное средство), .установленную под столом пресса.

Рис. 7. Роботизированный технологический комплекс на базе однокривошипного пресса простого действия: 1 - электрошкаф пресса; 2 - пресс; 3 - устройство поштучной выдачи заготовок; 4 - место установки тележки с тарой для отштампованных деталей; 5 - система управления промышленного робота; 6 - датчики внешней информации; 7 - ограждение комплекса; 8 - промышленный робот

Состав операций, выполняемых ПР, зависит от его конструкции и наличия дополнительных вспомогательных устройств. В общем случае ПР выполняет одну из следующих операций:

- захватывание заготовки с исходной позиции питателя, перенос ее в рабочую зону пресса и укладку в штамп;

- захватывание отштампованного изделия и укладку его в тару (на транспортное средство);

- все перечисленные выше операции (см. рис. 7).

ПР может захватывать и выносить из рабочей зоны пресса контурный отход. Тогда рядом с. тарой для деталей устанавливают тару для отходов.

РТК на базе двухкривошипных прессов простого действия обеспечивает автоматизацию листо-штамповочных операций вырубки, пробивки, неглубокой вытяжки, формовки и гибки крупных деталей или деталей небольших размеров при установке на прессе двух штампов. Планировка типовых РТК приведена на рис. 8. ПР предназначен для загрузки или выгрузки пресса.

Рис. 8. Роботизированные технологические комплексы на базе двухкривошипных прессов простого действия для одновременной штамповки двух (а) и одного (б) изделий: 1 - система управления промышленного робота; 2 - пресс; 3 - ограждение комплекса; 4 - промышленный робот; 5 - место установки тележки с тарой для отштампованных изделий; 6 - магазинное устройство поштучной выдачи заготовок; 7 - заготовки

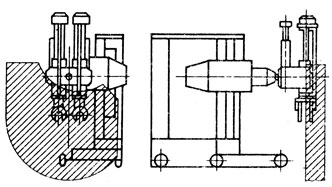

РТК на базе кривошипно-коленных чеканочных прессов. Чеканочные прессы применяют для калибровки, клеймения, чеканки, рельефной штамповки и правки деталей в холодном или горячем состоянии за одну технологическую операцию. Назначение ПР - оснащение прессов усилием 4 МН, составляющих большинство в общей группе этого оборудования. Автоматизируются операции установки и снятия средних и крупных изделий, поскольку загрузка-выгрузка небольших деталей обычно осуществляется с помощью механических рук и грейферных подач.

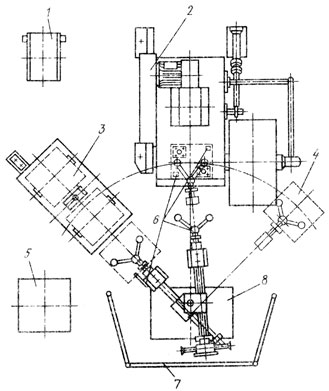

Рис. 9. Роботизированный технологический комплекс на базе чеканочного пресса: 1 - ориентирующее устройство; 2 - система управления промышленного робота; 3 - пресс; 4 - БУБ; 5 - магазин для готовых изделий; 6 - ограждение комплекса; 7 - промышленный робот; 8 - бункер для выбора заготовок из навала и их поштучной выдачи к ориентирующему устройству

В состав РТК (рис. 9) входят специальный бункер, выбирающий заготовки из "навала" и поштучно подающий их к ориентирующему устройству; ПР, выполняющий загрузку-выгрузку пресса; тара или транспортное средство для удаления изделий; комплекты датчиков внешней информации и сменных захватных устройств. Если операция производится над заготовкой в горячем состоянии, то в комплект РТК вводят нагревательное устройство с механизмом поштучной выдачи заготовок и установку для подачи технологической смазки в штамп и сдува окалины.

РТК на базе кривошипных горяче-штамповочных прессов (КГШП). На этих прессах выполняют следующие операции: штамповку в торец (осаживание), предварительную и окончательную штамповку, пережим, гибку, формовку, вытягивание, выдавливание (прямое, обратное и комбинированное), калибровку, прошивку отверстий и обрезку облоя. Наличие у прессов верхних и нижних выталкивателей для принудительного извлечения поковок из штампа облегчает механизацию и автоматизацию штамповки.

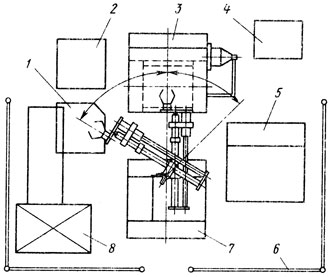

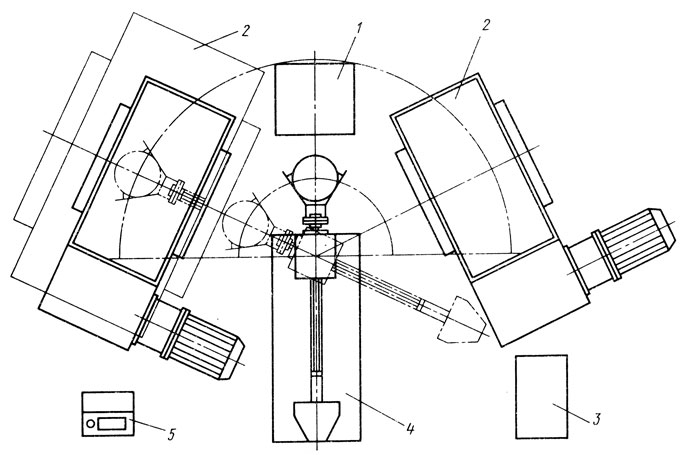

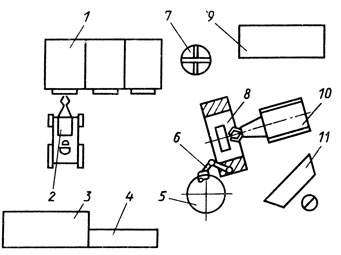

На рис. 10, а показана планировка РТК с фронтальным расположением ПР, а на рис. 10, б - с боковым расположением ПР. В состав РТК первого и второго видов входят пресс, установка для подачи технологической смазки в ручьи штампа и сдува окалины, комплект датчиков внешней информации, комплект захватных устройств. РТК первого вида (см. рис. 10, а) включает также загрузочное устройство 1 (автооператор, промышленный робот или манипулятор с ручным управлением) для установки заготовки на осадочный ручей штампа; конвейер 2 подачи нагретых заготовок от индукционного нагревательного устройства или ковочных вальцев; ПР 5 для перекладывания заготовок по ручьям штампа; ПР или автооператор 4 для удаления поковок из зоны штамповки. РТК второго вида (см. рис. 10, б) отличается наличием двух (подводящего и отводящего) шаговых цепных конвейеров и комплектуется двумя ПР: одним - для загрузки заготовок в осадочный ручей и перекладки их из осадочного ручья в формовочный; другим - для перекладки заготовки из ручья предварительной формовки в ручей окончательной формовки или в ручей обрезки облоя, а также для удаления поковки из зоны штамповки.

Рис. 10. Роботизированные технологические комплексы на базе горяче-штамповочных прессов с фронтальным (а) и боковым (б) расположением промышленных роботов: 1 - загрузочное устройство; 2 - цепной конвейер; 3 - пресс; 4 - разгрузочное устройство; 5 - промышленный робот для работы с прессом; 6 - промышленный робот для загрузки; 7 - подводящий цепной конвейер; 8 - тара для бракованных заготовок; 9 - конвейер для бракованных заготовок; 10 - пресс; 11 - промышленный робот для разгрузки; 12 - конвейер для отштампованных изделий

Заготовки нагреваются на установках токов высокой частоты, в печах со скоростным газовым нагревом или в расплавленных солях, откуда подаются в ковочные вальцы или непосредственно на загрузку в РТК. Нагрев в соляном расплаве наиболее предпочтителен, так как небольшое количество соли, остающейся на заготовке, служит хорошей технологической сМазкой при штамповке.

РТК на базе винтовых фрикционных прессов. На винтовых прессах выполняют горячую и холодную обработку металлов давлением - штамповку, гибку, правку, калибровку поковок. В прессах предусмотрен нижний выталкиватель для облегчения съема изделий. ПР в составе РТК выполняет загрузку-выгрузку оборудования.

Рис. 11. Роботизированный технологический комплекс на базе винтового фрикционного пресса: 1 - пресс; 2 - место установки тележки с тарой для отштампованных изделий; 3 - ПР; 4 - индукционная установка для нагрева заготовок с бункером и магазином поштучной выдачи; 5 - ограждение комплекса; 6 - система управления ПР

Схема РТК для горячей штамповки приведена на рис. 11. При холодной штамповке установка индукционного нагрева с бункером и механизмом поштучной выдачи ориентированных заготовок заменяется бункером и устройством поштучной выдачи заготовок (см. поз. 3 на рис, 7).

Рис. 12. Промышленный робот КМ160Ц.43.21

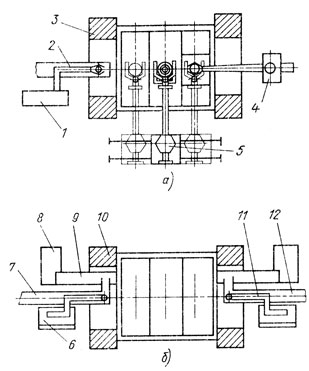

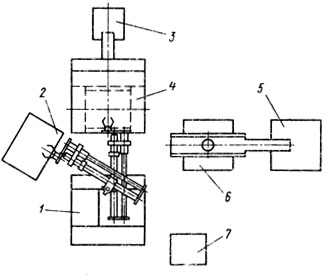

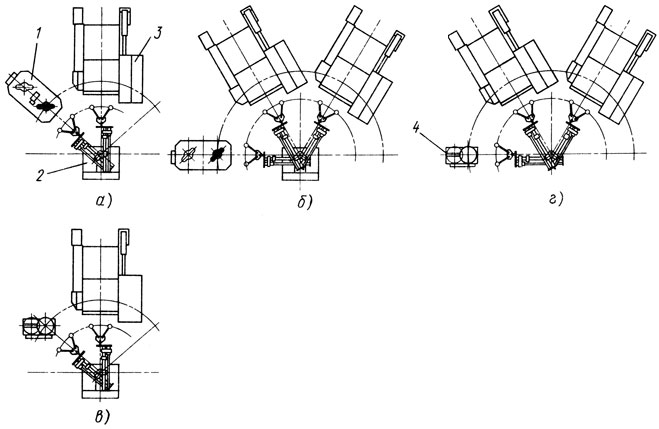

РТК на базе радиально-обжимных, радиально-ковочных и электровысадочных машин комплектуются роботами КМ160Ц43.21, предназначенными для автоматизации установки-снятия деталей массой до 80 кг. Роботы (рис. 12) двурукие, цикловые, с гидравлическим приводом; способ программирования перемещений - по упорам; объем памяти системы управления 128 команд. Погрешность позиционирования ±2,5 мм. Число степеней подвижности 5. Руки перемещаются вдоль своих осей на 710 мм со скоростью 1 м/с. Каретка с двумя руками перемещается по вертикали на 600 мм и по горизонтали на 200 мм со скоростью 0,4 м/с, а также может совершать маятниковое движение на 135°, совершаемое со скоростью 60 °/с. Схемы РТК с роботом КМ160Ц43.21, построенные на базе раднально-обжимной и радиально-ковочной машин, показаны на рис. 13.

Рис. 13. Роботизированные комплексы с применением робота КМ160Ц43.21 на базе машины: а - радиально-обжимной; б - радиально-ковочной; 1 - промышленный робот; 2 - подающий конвейер; 3 - удаляющий конвейер; 4 - радиально-обжимная машина; 5 - система управления робота; 6 - ограждение комплекса; 7 - радиально-ковочная машина; 8 - тара для поковок; 9 - нагревательное устройство

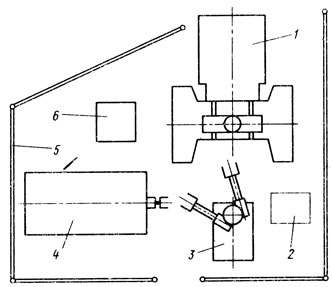

РТК на базе обрезных прессов показан на рис. 14. Обрезные прессы предназначены для обрезки облоя с поковок, полученных штамповкой на кривошипных горяче-штамповочных прессах. ПР захватывает заготовку с исходной позиции питателя, укладывает его в штамп обрезного пресса, а после обрезки укладывает поковку и облой в раздельные тары.

Рис. 14. Роботизированный технологический комплекс на базе обрезного пресса: 1 - промышленный робот; 2 - питатель поштучной выдачи заготовок; 3 - тара для отходов, удаляемых 'напревал'; 4 - пресс; 5 - тара для контурного отхода; 6 - тара для отштампованных деталей; 7 - система управления робота

РТК на базе гидравлических прессов для переработки пластмасс представлен на рис. 15. ПР захватывает подогретые таблетки из выдачной позиции генератора токов высокой частоты, загружает пресс-форму, снимает готовое изделие и передает его на последующую обработку.

Рис. 15. Роботизированный технологический комплекс на базе гидравлических прессов для переработки пластмасс: 1 - генератор токов высокой частоты для нагрева таблеток с механизмом их поштучной выдачи; 2 - гидравлические прессы для штамповки изделий; 3 - тара для готовых изделий; 4 - ПР; 5 - система управления промышленным роботом

РТК для ковки создают на базе быстроходных гидравлических прессов и интерактивных ПР типа МКП-2,5 (см. гл. 5).

В последнее время для автоматизации свободной ковки широко применяют манипуляторы с интерактивным управлением, попеременно управляемые оператором или действующие автоматически. Такие манипуляторы оснащены системами программного управления с устройствами памяти для автоматического выполнения отдельных действий (подпрограмм). Переход от одной подпрограммы к другой осуществляется оператором, который также берет на себя управление манипулятором (вручную) при необходимости выполнения сложных действий.

Автоматизированные ковочные комплексы (АКК) обеспечивают изготовление крупных поковок в условиях мелкосерийного и индивидуального производства крупных машин. Состав типового АКК: ковочный пресс, манипулятор, устройство нагрева заготовок, средства контроля температуры нагрева заготовок, вспомогательные механизмы (транспортирования и ориентации заготовок, смены инструмента, уборки отходов и т. д.), система управления АКК, устройства техники безопасности.

Первый отечественный автоматизированный комплекс АКК/500/2,5 создан ЭНИКМАШем и эксплуатируется на заводе тяжелого машиностроения в г. Электростали. В состав комплекса входят: гидравлический ковочный пресс мод. Ш827 усилием до 500 МН; рельсовый ковочный манипулятор с интерактивным управлением мод. МКП-2,5 грузоподъемностью 2,5 т; тележка с поворотным столом; магазин инструментов (бойков пресса); нагревательное устройство; система числового программного управления мод. КП44-2.

Кинематическая схема манипулятора МКП-2,5 приведена на рис. 39 гл. 4.

Таблица 5. Сочетание прессов по номинальному усилию и манипуляторов по грузоподъемности для АКК, намеченных к выпуску Днепропетровским ПОТП до 1990 г.

В СССР разрабатывается и внедряется ряд подобных комплексов. Днепропетровское производственное объединение тяжелых прессов (ПОТП) серийно выпускает АКК с программным управлением (ПУ) на базе гидравлических прессов с нижним расположением цилиндров усилием 5000, 8000, 12 500, 20 000 и 31 500 МН, оснащаемых одним или двумя рельсовыми манипуляторами грузоподъемностью 2,5; 5; 10; 20 и 40 т (табл. 5).

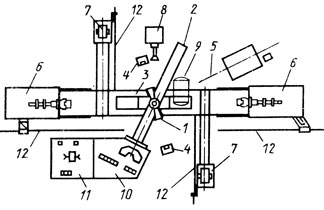

Рис. 16. Типовой автоматизированный ковочный комплекс: 1 - пресс; 2 - направляющая для бойка; 3 - направляющие стола; 4 - сборник окалины; 5 - тоннель; 6 - рельсовые манипуляторы; 7 - передвижные тележки; 8 - кабельный барабан; 9 - бак наполнения; 10 - кабина пульта управления; 11 - помещение для ЭВМ; 12 - электрокабель

Планировка типового АКК приведена на рис. 16 (печи и крановое оборудование не показаны). Если АКК предназначен для изготовления поковок обширной номенклатуры, сильно-разнящихся по массе, то он может оснащаться двумя манипуляторами различной (большей и меньшей) грузоподъемности. Применение второго манипулятора (меньшей грузоподъемности) позволяет увеличить скорости перемещения поковок малой массы, уменьшить теплопотери и расходы на нагрев.

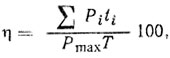

Манипулятор по грузоподъемности рекомендуется выбирать, исходя из его загрузки η (%) при работе с данной номенклатурой изделий:

где Рmах - масса слитка или поковки; ti - длительность работы манипулятора с заготовкой определенной массы; Рmах - грузоподъемность манипулятора; Т - общее время работы манипулятора.

Манипулятор выбирают из условия z≥60 %.

Максимальной производительности АКК соответствуют определенные соотношения скоростных характеристик пресса и манипулятора. Для увеличения производительности в ряде случаев в одну производственную систему объединяют пресс, манипулятор и кран с кантователем, имеющим дистанционное управление. С этой же целью применяют вспомогательные подъемные, поворотные столы, расположенные на тележках, отдельные приводные тележки и прочие устройства, служащие для поддержания и перемещения заготовок. Подобные меры вызваны тем, что производительность АКК ограничивается скоростными и динамическими параметрами манипуляторов, и это является причиной неполного использования прессов.

Поскольку приводы манипуляторов при программной ковке работают в переходных режимах, на их работу большее влияние оказывает ускорение, чем скорость. Ускорения при подаче поковки должны соответствовать следующим показателям: для манипуляторов грузоподъемностью до 5 т - 3-4 м/с2; 15-80 т - 1-2 м/с2; 80 т - 1 м/с2. Приемлемые динамические характеристики при регулировании скорости получают за счет применения электрогидравлических приводов для манипуляторов любой грузоподъемности и малооперационных электрических приводов для манипуляторов грузоподъемностью менее 5 т.

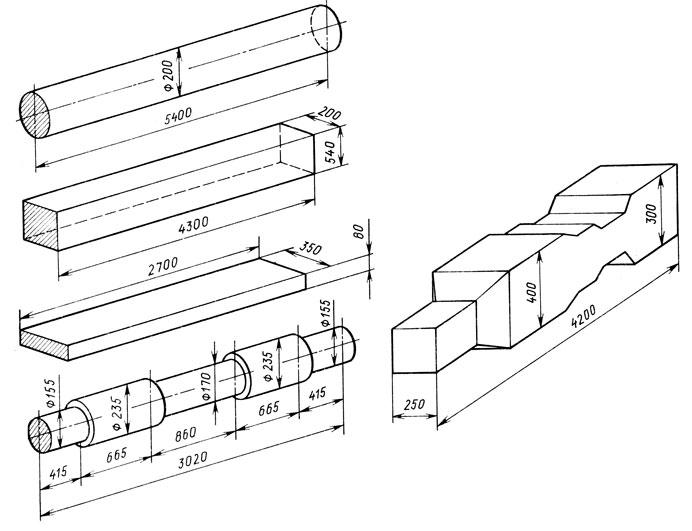

Рис. 17. Примеры поковок, изготовляемых свободной ковкой на автоматизированных ковочных комплексах

Работа АКК наиболее эффективна при изготовлении поковок простых форм, получаемых в результате повторяющихся технологических циклов, состоящих из обработки, кантовки и подач. К таким деталям относят тела вращения: валы прямоосные, гладкие, ступенчатые, коленчатые, эксцентриковые; кольца гладкие, кольца с шейками, а также детали, кроме тел вращения; плиты гладкие, ступенчатые; рычаги; стойки и др. Примеры поковок, изготовляемых на АКК, приведены на рис. 17.

Рис. 18. Схема автоматизированного ковочного комплекса АКП/500/2,5:1 - нагревательные печи; 2 - направляющие бойков; 3 - гидравлический пресс; 4 - ковочный манипулятор; 5 - пульт управления; 6 - бойки подвижные; 7 - посадочная машина

На рис. 18 и 19 показаны схемы АКК мод. АКП 500/2,5 (массовое и крупносерийное производство) и АКПА-1235-1 (единичное и мелкосерийное производство) .

Рис. 19. Схема автоматизированного ковочного комплекса АКПА-1235-1: 1 - трехкамерная нагревательная печь; 2 - посадочная машина типа МПК-063; 3 - склад металла; 4 - склад инструмента; 5 - поворотный стол с инструментом; 6 - механическая рука для установки инструмента на бойки; 7 - кантователь; 8 - гидравлический пресс; 9 - склад инструмента; 10 - ковочный манипулятор типа МКС-063; 11 - пульт управления

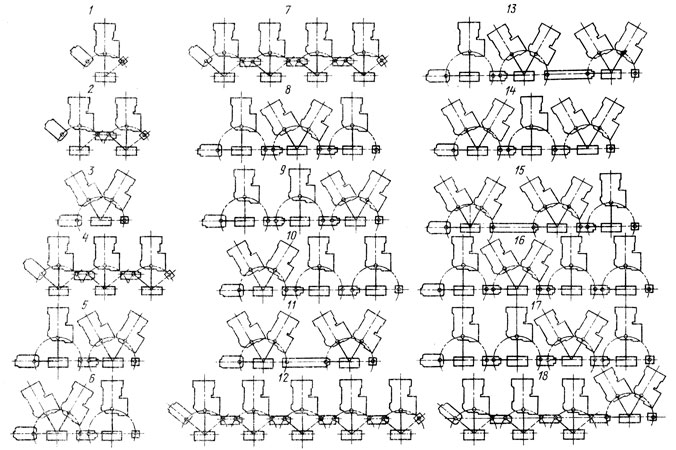

Автоматические линии на базе РТК. Создание типовых РТК обеспечивает возможность комплектации автоматических линий различного технологического назначения при обработке давлением.

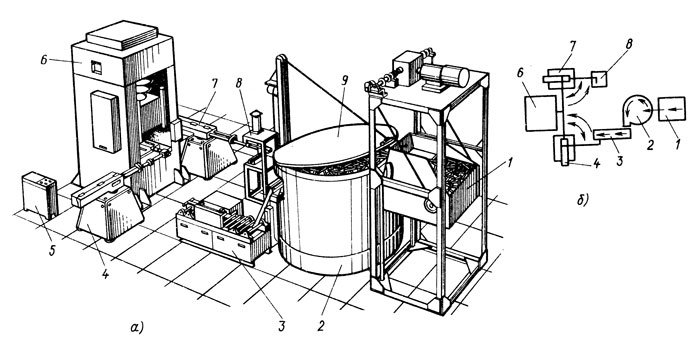

Рис. 20. Типовые схемы роботизированных технологических комплексов (ЭНИКМАШ) для комплектации автоматических линий на базе дву- и трехруких роботов и однокривошипных прессов простого действия: а - РТК-1; б - РТК-3; в - РТК-2; г - РТК-4; 1 - магазинное устройство; 2 - робот; 3 - пресс; 4 - шаговый конвейер

ЭНИКМАШ на базе дву- и трехруких роботов и однокривошипных прессов простого действия разработал четыре типовые схемы РТК (рис. 20). РТК-1 и РТК-3 снабжены магазинными устройствами, что позволяет им работать самостоятельно в автоматическом режиме. РТК-2 и РТК-4 оснащены шаговыми конвейерами, заготовки на которые должны подаваться либо оператором, либо другим ПР.

Рис. 21. Варианты планировок автоматических линий (ЭНИКМАШ), построенных на основе типовых роботизированных технологических комплексов

Шаговые конвейеры обеспечивают и связь между собой РТК, входящих в состав автоматической линии. На рис. 21 показаны варианты автоматических линий, в состав которых входят комплексы РТК-1, РТК-2, РТК-3 и РТК-4. В табл. 6 приведены рекомендации ЭНИКМАШа по комплектации автоматических линий указанными РТК.

Таблица 6. Комплектация автоматических линий типовых РТК (рекомендации ЭНИКМАШа)

При построении автоматических линий из типовых РТК сохраняется традиционное линейное расположение оборудования, обеспечивающее удобство транспортных потоков. Сочетания РТК различного назначения (например, на базе горячештамповочных и обрезных прессов) позволяют комплектовать комплексные автоматические линии для горячей и холодной штамповки.

Рис. 22. Автоматизированный участок штамповки и клеймения деталей фирмы Shinko-Denky (Япония) с двумя роботами SR-10: а - общий вид; б - планировка

На рис. 22 показан автоматизированный участок фирмы Shinko-Denky (Япония) для штамповки и клеймения деталей, обслуживаемый двумя роботами SR-10 [12]. Заготовки загружаются в опрокидывающийся ковш 1, откуда поступают в вибробункер 2, с -поднимающейся крышкой 9. Вибробункер ориентирует и подает их на приводной роликовый конвейер, направляющий заготовки под нагрев в установку ТВЧ 3, Робот 4 переносит заготовки с роликового конвейера в первый штамповочный ручей горяче-штамповочного пресса 6 и перекладывает их во второй штамповочный ручей. Со второго на третий штамповочный ручей заготовку перекладывает робот 7. Он же загружает машину 8 для клеймения и выгружает готовые детали. Комплекс оснащен пультом 5 централизованного управления.

|

ПОИСК:

|

© ROBOTICSLIB.RU, 2001-2019

При копировании материалов проекта обязательно ставить ссылку на страницу источник:

http://roboticslib.ru/ 'Робототехника'

При копировании материалов проекта обязательно ставить ссылку на страницу источник:

http://roboticslib.ru/ 'Робототехника'