Проектирование приводов промышленных роботов

Процесс проектирования включает анализ структурно-кинематической схемы робота, выбор компоновочной схемы приводов и системы привода, выбор двигателей по степеням подвижности, расчет кинематических цепей, механизмов передач и их элементов.

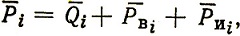

Структурно-кинематическая схема ПР.Кинематический анализ выполняют методами, используемыми при анализе дифференциальных механизмов [6, 7]. При этом определяют передаточные отношения, выявляют кинематические зависимости между отдельными звеньями, устанавливают характер взаимных связей между отдельными приводами манипулятора при их одновременной работе и скорость на конечном звене руки робота. Статический анализ кинематической цепи выполняют методами кинетостатики [7, 31]. Для каждого звена кинематической цепи определяют равнодействующую всех сил, действующих на него при движении. Для этого конечное звено в месте стыка с захватным устройством нагружают внешней силой (моментом), а для обеспечения равновесия механизма к его ведущему звену прикладывают уравновешивающий момент. Для каждого звена манипулятора составляют равенство  где

где  - внешняя сила;

- внешняя сила;  - сила тяжести звена;

- сила тяжести звена;  - сила инерции, найденная по заданному закону движения механизма. Полученные равнодействующие

- сила инерции, найденная по заданному закону движения механизма. Полученные равнодействующие  принимают за внешние силы, а механизм - за неподвижную систему, силовой анализ которой проводят по законам статики с использованием для каждого звена условий равновесия: ∑

принимают за внешние силы, а механизм - за неподвижную систему, силовой анализ которой проводят по законам статики с использованием для каждого звена условий равновесия: ∑ = 0; ∑ М = 0. По результатам анализа определяют моменты и усилия статической нагрузки, приведенные к валу (штоку) силового двигателя.

= 0; ∑ М = 0. По результатам анализа определяют моменты и усилия статической нагрузки, приведенные к валу (штоку) силового двигателя.

Кинематические цепи ПР должны обеспечивать технологически необходимую возможность подхода конечного звена к заданной точке рабочего пространства и выполнение ориентирующих перемещений; устранять взаимное влияние кинематических цепей; исключать возможность возникновения самопроизвольных движений под действием внешних нагрузок; обеспечивать уравновешивание звеньев для снижения требуемой мощности двигателей.

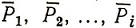

Устранение взаимного влияния кинематических цепей ПР, двигатели которого расположены в общем моторном блоке, заключается в обеспечении взаимно однозначного соответствия между поворотом i-го звена в n-м шарнире на угол φi и поворотом вала соответствующего двигателя на угол ψi. Связь кинематических цепей описывается матрицей частных передаточных отношений [38]:

где элементы i-го столбца являются передаточными отношениями в механизме с одной степенью подвижности - при фиксации всех углов φ поворота звеньев, кроме φi (i = 1, 2, ...). Необходимым и достаточным условием развязки кинематических цепей является диагональность матрицы Т. Это достигается включением в кинематическую цепь специальных компенсирующих дифференциальных механизмов.

Механизмы уравновешивания используют для компенсации влияния статических моментов от масс звеньев манипулятора и снижения требуемой мощности двигателей. Эти механизмы применяют в тех конструкциях ПР, где двигатели расположены непосредственно на подвижных звеньях. В качестве механизма уравновешивания применяют пружинные уравновешиватели, противовесы, гидравлические и пневматические цилиндры.

В пружинных уравновешивателях момент My упругой силы уравновешивающей пружины определяется схемой ее установки, жесткостью и текущим положением звена.

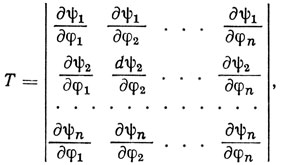

Противовесы (грузовые уравновешиватели) просты по конструкции, но имеют большую инерционность. Момент инерции противовеса

где J0 - момент инерции движущихся частей; G - масса противовеса; g - ускорение свободного падения; R - расстояние от оси до центра тяжести противовеса.

Электропривод выбирают, исходя из следующих факторов: требуемых динамических свойств при пуске, торможении и изменении нагрузки; диапазона регулирования скорости; вида требуемой механической характеристики режима работы во времени и требуемой точности поддержания заданного режима; частоты включений приводного механизма. Методика проектирования электроприводов манипуляторов изложена в работе [6].

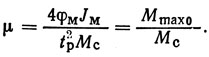

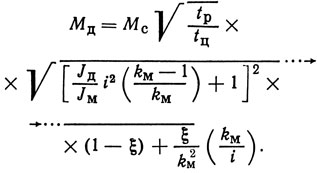

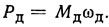

Для выбора двигателя постоянного тока необходимы следующие исходные данные: φм - угол поворота оси механизма (рад), соответствующий максимальному перемещению исполнительного органа; tp и t0 - длительность работы и паузы (с); tц = tр + t0 - время цикла работы; JM - момент инерции исполнительного механизма, кг*м2; Мс - статический момент от нагрузки на выходном валу, Н*м. Расчет выполняют, исходя из минимального значения требующегося момента двигателя.

Диаграмма изменения скорости характеризуется величиной ξ: при ξ = 0 диаграмма имеет треугольный вид, при ξ ≠ 0 трапецеидальный.

Коэффициент, характеризующий параметры исполнительного механизма и режим работы,

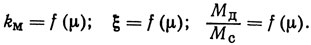

По параметрам табл. 4 строят кривые и находят коэффициенты, характеризующие оптимальный режим:

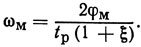

На основании полученных данных определяют скорость (рад/с) установившегося движения входной оси механизма:

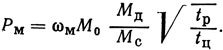

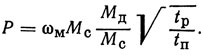

Эквивалентная мощность (Вт) механизма

По расчетному значению Рм подбирают двигатель с паспортными данными Рн (кВт); ωд (рад/с); Jд (кг*м2).

Из условия согласования скоростей двигателя и исполнительного механизма выбирают передаточное отношение редуктора i = ωд/ωм.

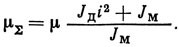

Параметр μ∑ определяют с учетом момента инерции двигателя, но без учета КПД редуктора:

По графикам, построенным с помощью данных табл. 4, определяют уточненные значения коэффициентов ξ,

характеризующих оптимальный режим.

характеризующих оптимальный режим.

![Таблица 4. Характеристики исполнительных механизмов манипуляторов [6]](pic/000360.jpg)

Таблица 4. Характеристики исполнительных механизмов манипуляторов [6]

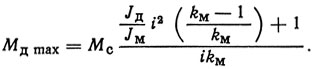

Уточненное значение эквивалентной мощности привода

Уточненное значение эквивалентного момента двигателя

Эквивалентная мощность двигателя

Максимальный момент двигателя

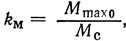

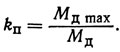

Коэффициент перегрузки двигателя

Полученные параметры сравнивают с параметрами выбранного электродвигателя и, если они удовлетворяют заданным условиям, используют для дальнейшего расчета.

Приводы промышленных роботов работают в одном из двух режимов: кратковременном и повторно-кратковременном. В кратковременном режиме нагрев двигателя не лимитирует его мощности. При повторно-кратковременном режиме момент двигателя должен быть больше или равен моменту, определенному из условий тепловых потерь.

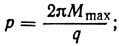

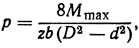

Гидропривод и конструктивные параметры гидросистемы определяют по параметрам каждой степени подвижности: максимальной скорости (линейной vmax или угловой ©max) и максимальной нагрузке силой Fmax или моментом Mmax. По этим значениям определяют рабочее давление гидросистемы:

- для гидроцилиндров

- для гидромоторов

- для неполноповоротных двигателей

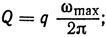

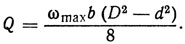

где S - площадь поршня, см2; q - удельная производительность гидромотора, смуоборот; z - число пластин; b - ширина пластины, см; d и D - соответственно диаметр вала, несущего пластину, и внутренний диаметр цилиндра, см.

Расход рабочей жидкости, см3/с:

- для гидроцилиндра

- для гидромотора

- для неполноповоротного двигателя

Для ПР с совмещенными по степеням подвижности движениями расход жидкости определяют по сумме расходов совмещенных движений.

Насосную станцию выбирают по требуемой мощности (кВт)

N ≈ 10-3pQ,

где р - рабочее давление гидросистемы, МПа.

При проектировании гидроцилиндров следует учитывать, что отношение длины к диаметру должно быть не более 18-20, поскольку увеличение этого отношения способствует возникновению вибраций и автоколебаний.

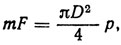

Пневмопривод проектируют согласно рекомендациям работы [16]. В предварительных расчетах для выбора пневмоцилиндров целесообразно пользоваться зависимостью

где F - усилие на штоке цилиндра; D - диаметр цилиндра; р - давление в сети; m = 1,5 для поршней с манжетным уплотнением и m = 1,1÷7÷1,3 для поршней с металлическими кольцами.

По каталогам подбирают ближайший типоразмер пневмоцилиндра и по его конструктивным данным производят проектный расчет согласно методике [16].

Мягкая безударная остановка движущихся масс при подходе штока пневмоцилиндра к неподвижному упору достигается применением гидроамортизаторов (см. гл. 3). Типоразмер гидроамортизатора выбирают в соответствии с энергией, поглощаемой им за цикл. При использовании гидроамортизаторов для торможения движущихся масс в промышленных роботах с пневматическим приводом общая энергия движущейся массы представляет собой сумму кинетической энергии WK и дополнительной работы Ап привода:

Для поступательного движения в горизонтальной плоскости

W∑ = WK = AП.

Для движения поворота в горизонтальной плоскости

Для поступательного движения в вертикальной плоскости

В формулах расчета кинетической энергии для выбора гидроамортизаторов m - масса, кг; v - скорость столкновения с амортизатором, м/с; Рп - сила, развиваемая приводом, Н; Hт - путь торможения, м; J - момент инерции вращающейся массы, кг*м2; ω - угловая скорость столкновения с амортизатором, рад/с; Мв - приводной вращающий момент, Н*м; R - радиус вращения, м; g - ускорение свободного падения.

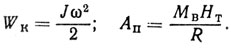

Мембранные пневматические механизмы применяют для получения небольших ходов (до 60 мм) при малых габаритах конструкции. Усилие на штоке приближенно может быть подсчитано по формуле [52]

где р - давление в пневмосети; R - радиус защемления периметра мембраны; r - радиус центральной жесткой шайбы.

Отношение r/R принимают в пределах 0,6-0,8. При этом на штоке достигается максимальное усилие. Использование пневматического мембранного механизма допускается, если максимальная величина хода штока для плоских мембран не превышает (0,24-0,30)R, а для штампованных тарельчатых - не более (0,4-0,5)R. Поворотные пневмодвигатели для осуществления неполноповоротных движений механизмов ПР выбирают по номинальному крутящему моменту на выходном валу, требуемому углу поворота и угловой скорости вращения. В комбинированном пневмогидравлическом приводе в качестве исполнительного двигателя используется пневмоцилиндр, стабилизация скорости и гидравлическая фиксация положения которого осуществляются гидросистемой. Пневмогидропривод имеет ограниченное применение в конструкциях ПР.

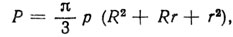

Рис. 4. Схема гидропневматического привода

В комбинированном гидропневматическом приводе в качестве исполнительных двигателей применяют гидродвигатели. Применение пневмо-системы для создания необходимого давления позволяет отказаться от гидронасосных станций. Принципиальная схема комбинированного гидропневматического привода показана на рис. 4 [50]. Подобные схемы применены для вертикальных степеней подвижности роботов типа Autohand, "Циклон-3Б" и др. Давление воздуха используется при этом в качестве источника энергии, а гидропривод обеспечивает необходимое усилие на исполнительном звене. В приводе, показанном на рис. 4, давление в поршневой полости пневмоцилиндра создает давление р2 в поршневой полости промежуточного гидроцилиндра 2, которое передается в исполнительный гидроцилиндр ЗУ обеспечивающий соответствующее движение рабочего органа манипулятора. При обратном ходе поршня пневмоцилиндра 1 жидкость из штоковой полости гидроцилиндра 2 поступает в штоковую полость гидроцилиндра 3, вызывая обратный ход.

Давление жидкости в поршневых полостях гидроцилиндров 2 я 3

p2 = p D21/D22

Усилие на штоке исполнительного гидроцилиндра 3

P3 = 0,25p2πD23

Типовые схемы комбинированных приводов и расчет их параметров см. в работах [50, 52].

|

ПОИСК:

|

© ROBOTICSLIB.RU, 2001-2019

При копировании материалов проекта обязательно ставить ссылку на страницу источник:

http://roboticslib.ru/ 'Робототехника'

При копировании материалов проекта обязательно ставить ссылку на страницу источник:

http://roboticslib.ru/ 'Робототехника'