Определение основных конструктивно-технологических показателей промышленных роботов

Грузоподъемность выбирают по типоразмерному ряду ПР. Она должна превышать массу объекта манипулирования не менее чем на 10 %.

Размеры рабочей зоны ПР определяются размерами, формой и расположением рабочих зон обслуживаемого оборудования (роботизированных позиций); числом позиций, обслуживаемых ПР, и их взаимным расположением (рекомендуемой планировкой комплекса); способом подачи объекта манипулирования для его первоначального захватывания ПР и способом удаления из рабочей зоны.

Число степеней подвижности η ПР в большой мере определяется его назначением, содержанием манипуляционных действий, размерами рабочей зоны и выбранной структурно-кинематической схемой:

η = η0 + ηт + ηк.

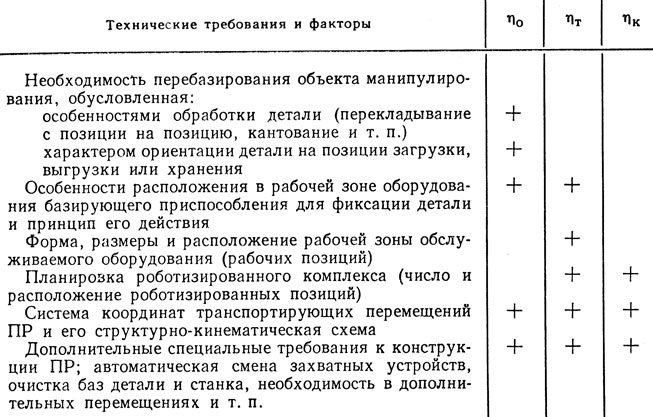

где η0, ηт, ηк - число независимых степеней подвижности конструкции, необходимое для реализации соответственно ориентирующих, транспортирующих и координатных перемещений. Число степеней подвижности производственных ПР (ППР) определяется содержанием манипуляционных действий, необходимых для выполнения основных технологических операций. В зависимости от требований к точности позиционирования и необходимости обеспечения автоматической смены захватных устройств или инструмента число степеней подвижности для осуществления независимых ориентирующих движений η0 = 2÷4 (иногда более). Для транспортирующих перемещений ηт≥3, а для координатных ηк≤2. Результаты анализа технических параметров ППР и УПР

показывают, что для машин этих типов η≈ 5÷8.

Таблица 1. Технические требования и факторы, влияющие на число степеней подвижности роботов

Число степеней подвижности подъемно-транспортного ПР (ПТПР) определяется назначением робота, формой, размерами и расположением рабочих зон обслуживаемого оборудования и его количеством, а также рядом других факторов (табл. 1).

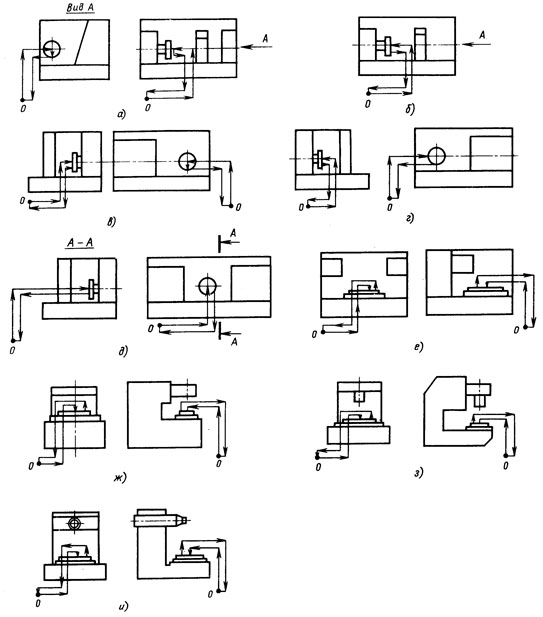

Рис. 1. Схемы загрузки станков: а - центровых и патронно-центровых; б - патронных; в, г - лоботокарных правого и левого исполнений; д - лоботокарных с двумя суппортами (загрузка спереди); е - токарных вертикальных; ж - вертикально-сверлильных; з - вертикальных; и - горизонтально-фрезерных; о - положение детали у станка; а-д - станки с горизонтальной осью шпинделя; е-и - станки с вертикальной осью шпинделя или с горизонтальным столом

На рис. 1 приведены схемы перемещений детали при загрузке-выгрузке станков различных типов. Для осуществления загрузки-выгрузки одного станка любого типа требуется не менее двух степеней подвижности ПР: η = ηт = 2. Если установка детали в базирующее приспособление станка должна производиться независимым движением, то η = ηт + η0 = 2 + 1. Если необходимо перебазирование детали, то η0 = 1÷2. При групповом обслуживании станков всех типов, показанных на рис. 1, может появиться потребность в ПР с ηт = 3 и ηк = 1, т. е. для обслуживания одного или группы станков могут потребоваться ПР с числом степеней подвижности η = 2÷6.

Обычно η0≤3, если на робот не накладываются дополнительные функции. Число ориентирующих степеней подвижности связано и с выбранной системой координат транспортирующих движений: для роботов, работающих в полярной сферической системе координат, как правило, требуется ротация и программируемый изгиб кисти захватного устройства для компенсации углового перемещения руки и обеспечения установки заготовки в базирующее приспособление оборудования; роботы, работающие в прямоугольной системе координат, могут иметь η = ηт + η0 = 2 + (0÷1).

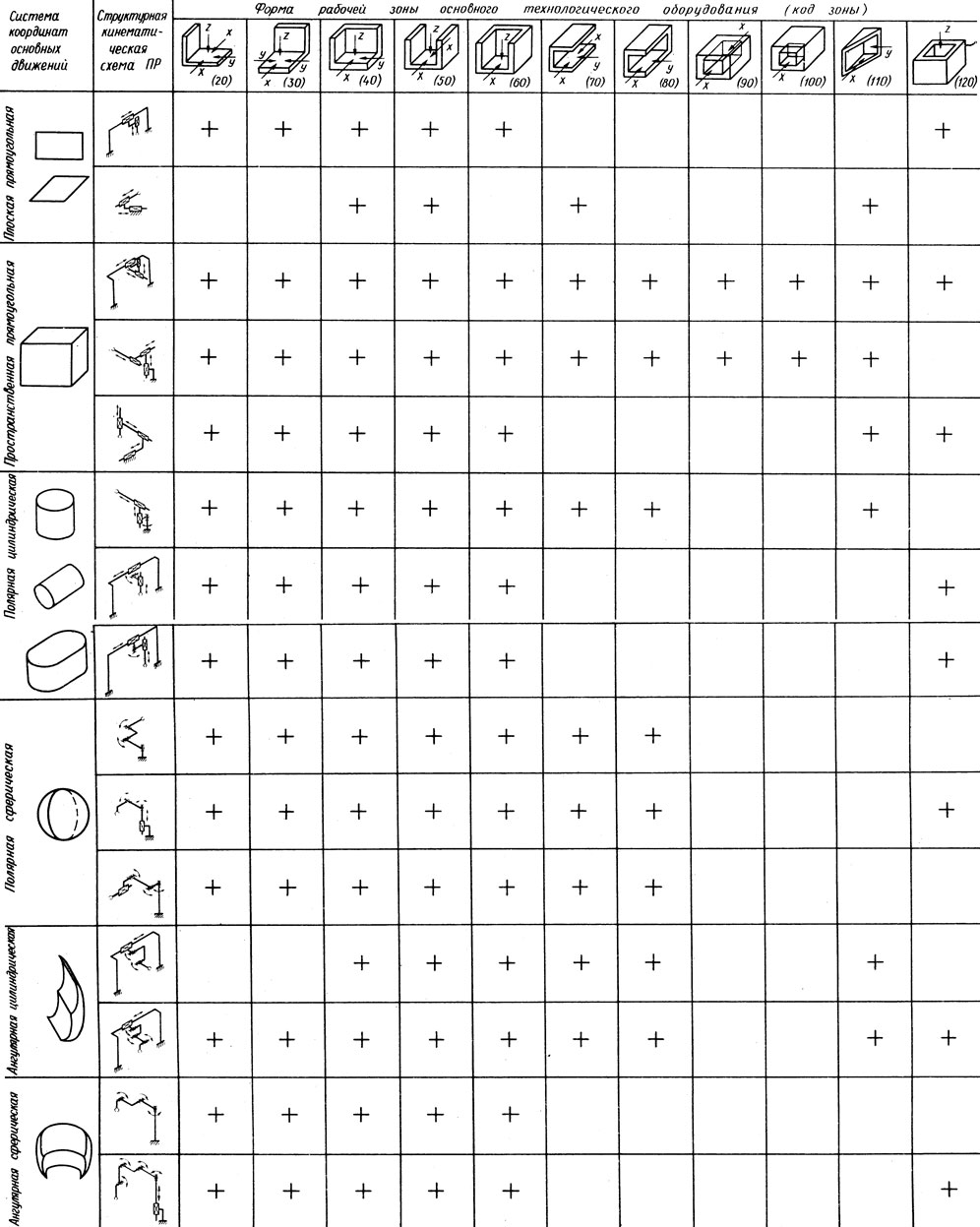

Таблица 2. Взаимосвязь координат основных движений и структурно-кинематической схемы промышленных роботов с формой рабочих зон основного технологического оборудования

Примечание."+" означает применяемость ПР с соответствующей структурной схемой (при условии единичного обслуживания и совпадения расположения детали на позиции загрузки с ее положением при обработке).

Число степеней подвижности для реализации транспортирующих перемещений в наибольшей степени зависит от формы, размеров и расположения рабочей зоны оборудования и взаимного расположения ограничительных поверхностей, образующих зону загрузки. По форме и расположению рабочих зон и направлениям возможных перемещений объекта манипулирования при его загрузке-выгрузке все виды оборудования условно могут быть сведены к 11 основным типам (табл. 2). Все зоны загрузки от первой (код 20) до последней (код 120) имеют постепенное ограничение возможности входа в зону, показанного направлениями координатных осей. Точка пересечения осей координат совпадает с осью (центром) симметрии базирующего приспособления, а ось X-X направлена перпендикулярно к фронту станка (пресса, литейной машины и т. п.). Число степеней подвижности для реализации транспортирующих перемещений объекта в рабочую зону в оборудования зависит также от выбранной системы координат и может быть равно 1-3. Формы рабочих зон оборудования, показанные в табл. 2, иллюстрируют возможность выбора системы координат основных (транспортирующих и ориентирующих) движений ПР, необходимых для перемещений объекта.

Система координат основных движений и структурно-кинематическая схема ПР выбираются исходя из принципа минимизации числа степеней подвижности манипулятора, необходимых для выполнения им своего технологического назначения. Выбор определяется размерами, формой и расположением рабочих зон (см. табл. 2), а также числом и расположением роботизированных позиций. Для минимизации числа степеней v подвижности необходимо при выборе системы координат и разработке структурно-кинематической схемы ПР стараться совмещать в одном движении какого-либо звена манипулятора ориентирующие, транспортирующие и координатные перемещения (например, движение каретки по монорельсу может обеспечить все три вида перемещений объекта, выполняемых с разными скоростями).

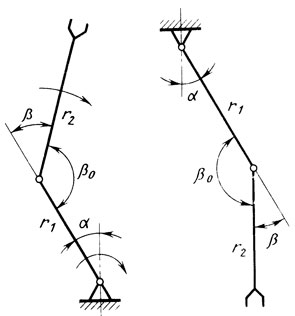

Траектория перемещений объекта манипулирования устанавливается прочерчиванием исходя из принципов наименьшего пути и минимизации числа степеней подвижности ПР, и зависит от формы, размеров и расположения рабочих зон обслуживаемого оборудования, числа роботизированных позиций и планировки комплекса, а также от способа подачи объекта на позицию загрузки и его положения на ней. По принятой траектории наименьших перемещений уточняют структурно-кинематическую схему робота, выбирают его компоновку и устанавливают величины рабочих ходов, относительные перемещения и соотношение длин отдельных звеньев руки ПР. При выборе величин рабочих ходов необходимо стремиться к возможному (в рамках принятого решения) увеличению площади и объема зоны обслуживания ПР. Для ПР, работающих в декартовой и полярной (цилиндрической и сферической) системах координат, увеличение рабочих ходов руки прямо пропорционально возрастанию площади и объема зоны обслуживания. Для ПР с многозвенной рукой, работающих в ангулярной (цилиндрической или сферической) системе координат, площадь и объем зоны обслуживания зависят от соотношения длин и относительных угловых перемещений звеньев руки. При проектировании роботов с двухзвенной рукой, работающих в ангулярной системе координат, рекомендуется [27] принимать относительные углы поворота а и Р звеньев в пределах 90-120° (рис. 2). Оптимальным является начальный угол (50 между звеньями, равный 120-150°. По отношению к начальному звену rf длина конечного звена r2 должна быть больше на 15-30 %.

Рис. 2. Схема расчета длин и углов поворота звеньев для роботов с двухзвенной рукой

Скорости перемещений конечного звена манипулятора при отработке отдельных степеней подвижности устанавливают в соответствии с требуемой производительностью. Скорости перемещений зависят от траектории перемещений объекта, планировки комплекса, ограничений по времени возможных простоев оборудования, от количества рук и захватных устройств.

Погрешность позиционирования, допустимая на конечном звене (максимально допустимая погрешность), определяется требованиями к точности выполнения основной технологической операции или максимально возможным отклонением детали от базирующих поверхностей приспособления, фиксирующего деталь в рабочей зоне обрабатывающей машины, при котором еще обеспечиваются правильное базирование и надежное закрепление объекта обработки. В каждом конкретном случае линейная ±Δ мм и угловая ±а° составляющие погрешности позиционирования конечного звена ПР, допустимые по условиям протекания технологического процесса обработки и базирования детали, могут быть определены прочерчиванием или расчетом.

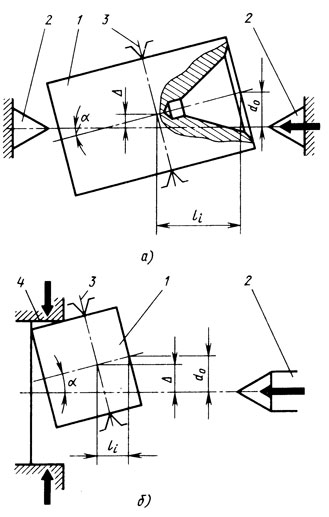

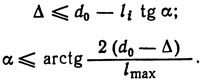

При загрузке центровых и патронных станков деталями типа тел вращения отклонение оси симметрии детали от оси шпинделя станка не должно превышать значения d0, при котором еще гарантируются правильный зажим и надежное позиционирование детали в патроне или центрах станка (рис. 3). В противном случае центры станка не попадают в центровые отверстия вала, а при закреплении в патроне деталь может быть зажата кулачками с существенным смещением относительно оси шпинделя станка. Если фактическая величина смещения оси детали превышает допустимую, то обработка невозможна, поскольку либо не будет обеспечена требуемая точность обработки, либо деталь выскочит из зажимного приспособления.

Рис. 3. Схема для расчета погрешностей позиционирования конечного звена промышленного робота при загрузке вала в центровой (а) и фланца в патронный (б) станок: 1 - деталь; 2 - центры станка; 3 - точки базирования детали в захватном устройстве робота; 4 - губки патрона станка

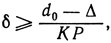

Связь между составляющими погрешности позиционирования и допустимой величиной смещения оси детали относительно оси шпинделя для центровых и патронных станков выразится зависимостями

Податливость конечного звена манипулятора, компенсирующая смещение детали при зажиме в базирующем приспособлении, вызванное погрешностью позиционирования,

где К = 2×4 - коэффициент запаса, учитывающий динамические нагрузки; Р - грузоподъемность промышленного робота.

Режим работы зависит от степени загруженности робота, коэффициента его использования и частоты включений механизмов. Степень загруженности определяется коэффициентом относительной загрузки

где Рср и Р - соответственно среднее значение рабочей нагрузки и грузоподъемность робота.

Коэффициент использования

где Траб - время работы робота за год; Ф0 - расчетный фонд времени использования робота за год.

Частота включений nв отражает среднее число переходов в цикле, связанных с включением приводов или изменением режима их работы за одну минуту. В соответствии с рекомендациями [5] в зависимости от значений указанных коэффициентов для ПР устанавливается соответствующий режим работы, который в дальнейших расчетах учитывается коэффициентом нагрузки Kнр (табл. 3).

![Таблица 3. Характеристики режимов работы промышленных роботов [5]](pic/000341.jpg)

Таблица 3. Характеристики режимов работы промышленных роботов [5]

Приводы манипуляторов содержат силовые двигатели, передаточные механизмы, к исполнительным звеньям, усилительно-преобразовательные устройства, воспринимающие сигналы системы управления и датчиков внешней и внутренней информации с целью формирования управляющих воздействий. Тип привода (см. гл. 3) выбирают в зависимости от количества энергии, необходимой для осуществления требуемых перемещений; требований, предъявляемых к способу управления и регулирования; требований технологического процесса, в котором участвует ПР, и условий эксплуатации: пожаро- и взрывобезопасность, защищенность и невосприимчивость к отдельным видам помех, быстродействие, высокая грузонесущая способность и т. п. Компоновочная схема приводов также может оказать влияние на их выбор: расположение силовых двигателей в едином моторном блоке (характерно для электропривода); расположение двигателей на исполнительных звеньях (возможно для привода любого типа в зависимости от требуемых энергетических характеристик); с комбинированным расположением двигателей.

Системы управления выбирают из числа выпускаемых серийно (см. гл. 3) или проектируют согласно функциональному назначению ПР и условиям его эксплуатации. Основные показатели, по которым выбирают системы управления - способ позиционирования рабочих органов ПР, способ представления информации, количество управляемых координат, объем памяти.

Средства информационного обеспечения (см. гл. 3) выбирают с учетом типа приводов, системы управления и способа представления информации в зависимости от назначения ПР, условий эксплуатации и обеспечения безопасности обслуживающего персонала.

Захватные устройства и инструмент проектируют в зависимости от конструктивно-технологических параметров объекта манипулирования и условий выполнения манипуляционных действий (см. гл. 3 и 4).

Специальные требования к ПР устанавливаются в зависимости от вида технологического процесса, типа обслуживаемого оборудования, серийности производства, условий эксплуатации и т. д.

|

ПОИСК:

|

© ROBOTICSLIB.RU, 2001-2019

При копировании материалов проекта обязательно ставить ссылку на страницу источник:

http://roboticslib.ru/ 'Робототехника'

При копировании материалов проекта обязательно ставить ссылку на страницу источник:

http://roboticslib.ru/ 'Робототехника'