Что могут делать роботы и чем они отличаются друг от друга

Итак, роботы - это системы, которые способны заменить человека в различных сферах деятельности благодаря своим способностям "думать" и "делать" (конечно, соотношение между "думать" и "делать" для разных роботов различно). Области применения роботов уже сегодня чрезвычайно разнообразны, начиная с медицинского обслуживания, где они выполняют роль сиделки и ухаживают за больными, и кончая исследовательскими работами, где роботы могут заменить человека в океанских глубинах и на других планетах.

Мы в этой книге ограничимся рассмотрением роботов, которые используются в машиностроении, приборостроении, радиоэлектронной промышленности, и не будем касаться тех, которые нужны для сельского хозяйства, легкой и добывающей промышленности и т. д.

Для чего нужны промышленные роботы? Ответ на этот вопрос как будто несложен: они нужны для замены человека в его производственной деятельности, т. е. для выполнения различного рода основных и вспомогательных технологических операций. Однако не все так просто.

Рассмотрим, например, технологический процесс механической обработки при изготовлении молотка. В принципе современные промышленные роботы вполне могут с помощью напильника выполнить это. Но рационально ли это в производстве? Оказывается, нет. Ведь уже созданы металлорежущие станки с числовым программным управлением (ЧПУ), которые в автоматическом режиме, без участия человека в процессе обработки могут решить эту и другие, гораздо более сложные задачи, в том числе и такие, с которыми человек вручную уже не справится, причем гораздо быстрее и с более высоким качеством.

Ясно, что ни один робот с таким станком конкурировать не сможет. Но это и не нужно. Механообрабатывающие станки с ЧПУ созданы для того, чтобы, снимая лишний материал с заготовки (припуск), получить деталь требуемой формы и размеров, т. е. для автоматизации процесса резания. Они универсальны, т. е. могут обрабатывать самые разнообразные детали, отличающиеся по форме, размерам, материалу и т. д. Но устанавливал эти детали на станок и снимал их до сих пор человек. Здесь получился в известном смысле парадокс. То наиболее сложное, что определяло квалификацию рабочего, стоящего за универсальным токарным станком, т. е. сам процесс обработки детали, удалось автоматизировать с помощью токарного станка с ЧПУ, а вот простейшие задачи по установке детали в патрон станка, с которыми легко справляется любой ученик токаря, автоматизировать не удавалось (речь, конечно, не идет об автоматических линиях в массовом и крупносерийном производстве, на которых обрабатывается одна и та же деталь; там эти операции выполняют, например, автооператоры). А вызвано это разнообразием форм, размеров, траекторий перемещения деталей и относится, разумеется, не только к механообрабатывающему оборудованию.

Операции загрузки и выгрузки технологического оборудования - вспомогательные. Но сфера применимости роботов в производстве не ограничивается только ими.

Например, в процессе электросварки необходимо, чтобы конец электрода с определенной скоростью перемещался относительно стыка свариваемых деталей. Если траектория перемещения несложная, например прямолинейная, то этот процесс удается автоматизировать. Но чаще всего свариваемые детали имеют сложную форму и, следовательно, непростую конфигурацию стыка, поэтому такой большой объем сварочных работ выполнялся вручную. Роботы же вполне успешно заменяют на этих процессах человека.

То же самое можно сказать и об окраске распылением с помощью краскопультов (существуют и другие методы окраски, в частности окунанием, но мы на них останавливаться не будем). Детали простой формы, например панели, окрашиваются с помощью окрасочных конвейеров, на которых детали перемещаются с постоянной скоростью мимо краскопультов. Для деталей более сложной формы этот метод не пригоден, так как для равномерности окраски необходимо, чтобы расстояние от краскопульта до окрашиваемой поверхности и скорость перемещения были постоянными. Ну, а если деталь имеет форму шкафа или каркаса, который к тому же нужно покрасить и изнутри? Роботы способны успешно решить и эти проблемы.

Что же общего в этих технологических процессах загрузки деталей, сварки, окраски, что позволяет говорить о возможности и необходимости применения для их выполнения именно роботов? Общее состоит в том, что во всех случаях необходимо обеспечить перемещение детали относительно какого-либо рабочего инструмента по достаточно сложной траектории (в принципе неважно, перемещает ли робот деталь относительно оборудования, как при загрузке, или сварочную головку, как при сварке). Сложность траектории, которую может обеспечить робот, достигается за счет усложнения кинематики исполнительных органов.

Таким образом, назначение промышленных роботов - перемещение детали в пространстве, или рабочего инструмента (сварочной головки, краскопульта) относительно детали, или деталей друг относительно друга (как, например, в сборке). Разумеется, при этом необходимо обеспечить выполнение определенных условий, соблюдение технологических режимов. Например, при сборке часто необходимо приложить усилие, чтобы осуществить сопряжение деталей.

В чем же сложность технологических операций такого рода и почему их мог выполнять только человек? Можно назвать две основные причины: первая - разнообразие геометрических форм и размеров деталей и траекторий, по которым эти детали необходимо перемещать, и вторая причина, вытекающая из первой, - это большой объем информации, разнообразие и сложность задач ее переработки в процессе выполнения операций.

Определим теперь, что же такое промышленный робот. Согласно Государственному стандарту, промышленный робот - это "перепрограммируемая автоматическая машина, применяемая в производственном процессе для выполнения двигательных функций, аналогичных функциям человека, при перемещении предметов производства и (или) технологической оснастки".

Так как робот берет на себя ряд производственных функций человека, интересно сравнить их функциональные возможности, но для этого нужна система критериев их оценки. Приведем основные технические характеристики робота, позволяющие судить о том, что он может.

Прежде всего представляет интерес, какие тяжести он может поднимать. Номинальная грузоподъемность промышленного робота определяет максимальную массу предметов производства, с которой он может манипулировать, при этом должны обеспечиваться не только захватывание и удерживание, но и установленные значения других эксплуатационных характеристик. По грузоподъемности роботы делятся на группы: от сверхлегких, предназначенных для работы с деталями массой до 1 кг, до сверхтяжелых, поднимающих предметы производства массой более 1000 кг.

Другой важнейшей характеристикой является точность, с которой робот может переместить деталь или инструмент в заданное положение в пространстве. Она называется погрешностью позиционирования рабочего органа манипулятора и характеризует отклонение положения рабочего органа манипулятора промышленного робота от заданного при его программировании. Допустимая погрешность позиционирования зависит от того, для каких операций применяется робот. Если он окрашивает краскопультом деталь, то погрешность позиционирования в несколько миллиметров практически не влияет на качество изделия. Однако в дуговой сварке при такой погрешности робот может даже не попасть электродом на стык деталей. Здесь допустимая погрешность позиционирования не должна превышать десятых долей миллиметра. Что же касается сборки часов, то там вообще нужна микронная точность.

Важной характеристикой является геометрическая характеристика рабочей зоны промышленного робота. Рабочей зоной называется пространство, в котором может находиться рабочий орган манипулятора; другими словами, это совокупность всех тех точек, в которые может быть перемещен рабочий орган. В зависимости от конструкции промышленного робота рабочая зона может иметь различную форму, например прямоугольника. Рабочая зона характеризуется линейными или угловыми размерами, площадью сечения, объемом.

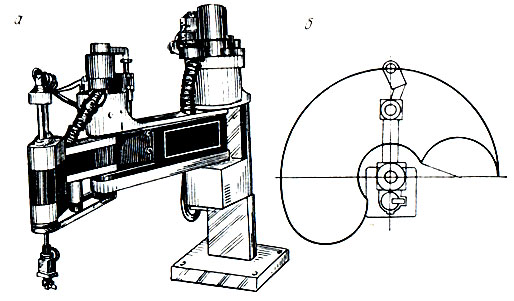

Но понятие рабочей зоны в недостаточной степени характеризует технологические возможности робота. Например, сборочный робот типа "Скилам" имеет рабочую зону, показанную на рис. 2. Но может ли он выполнить в пределах рабочей зоны любую сборочную операцию? Оказывается, нет. "Скилам" способен выполнять такие сборочные операции, в которых рабочее движение по реализации сопряжения осуществляется только вертикально сверху вниз. Если же необходимо перемещение под углом, то "Скилам" с этой задачей не справится. У него недостаточно "гибкая" рука, поэтому он не может перемещать детали в пространстве по произвольной траектории. Эти возможности зависят от числа степеней подвижности промышленного робота. Под числом степеней подвижности понимается число степеней свободы кинематической цепи манипулятора. На практике оно равно числу кинематических пар, вращательных и поступательных. Из курса аналитической геометрии известно, что, для того чтобы осуществить любое движение в трехмерном пространстве, достаточно трех поступательных и трех вращательных движений. Именно число степеней подвижности главным образом и определяет кинематическую избыточность робота, широту его функциональных возможностей.

Рис. 2. Специализированный сборочный робот 'Скилам' (Япония) (а) и конфигурация его рабочей зоны (б)

Отличается от понятия рабочей зоны понятие рабочего пространства - пространства, в котором может находиться исполнительное устройство промышленного робота.

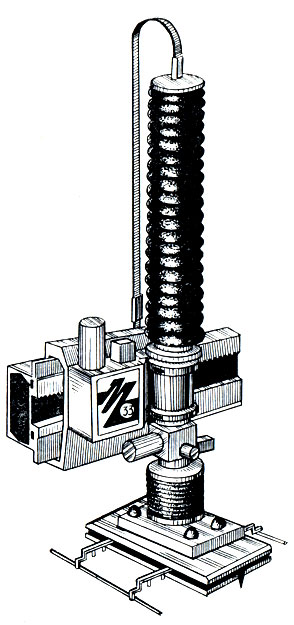

Различают стационарные и подвижные роботы. Стационарные роботы предназначены для работы на одной рабочей позиции. Подвижные роботы обслуживают несколько позиций. К ним относятся, например, роботы портального типа, такие, как М-33 (рис. 3), которые могут перемещаться по монорельсу и обслуживать несколько токарных станков, а также транспортные роботы, обеспечивающие транспортировку заготовок и деталей со склада на станки и обратно, передачу деталей от станка к станку.

Рис. 3. Промышленный робот портального типа М-33 (СССР)

Говоря об эксплуатационных характеристиках промышленных роботов, нельзя не упомянуть об их надежности. К сожалению, чем шире функциональные возможности, тем менее надежен робот вследствие его большей сложности. Надежность роботов оценивается наработкой на отказ. Повышение надежности роботов имеет большое значение. Ведь технологическую линию обслуживают несколько роботов (а иногда и несколько десятков), и при выходе из строя любого из них останавливается вся линия.

Несмотря на то что с момента создания первых промышленных роботов прошло совсем немного времени, насчитывают уже три поколения их. Первое поколение - программные роботы, второе поколение - адаптивные роботы и третье поколение - так называемые интеллектуальные роботы.

Чем же отличаются роботы различных поколений? Отличаются они очень многим, но основное их отличие - в гибкости, способности перестраиваться, изменять свое поведение при изменении производственной среды. Эту гибкость (конечно, в пределах функциональных возможностей, зависящих от кинематики робота) определяют главным образом информация о внешней среде, которую может воспринять робот, и способность ее обработки системой управления робота, вырабатывающей управляющие воздействия для исполнительных механизмов.

Однако не следует думать, что одно поколение роботов последовательно вытесняет другое. Объясняется это тем, что при использовании роботов необходимо придерживаться принципа минимальной функциональной избыточности, т. е. в зависимости от характера той технологической задачи, которую должен выполнять робот, следует выбирать уровень его функциональной избыточности не выше, чем этого требует конкретная задача.

Мы уже говорили о том, что история робототехники началась не "на пустом месте". Предшественниками промышленных роботов были жестковстроенные манипуляторы (автооператоры), которые иногда называют роботами нулевого поколения и успешно применяют и сейчас в автоматических линиях. Автоматические линии создаются в массовом и крупносерийном производстве для изготовления одной и той же детали в больших количествах и в течение длительного промежутка времени (несколько лет). Автооператоры работают в одном цикле со всем остальным технологическим оборудованием линии и выполняют вспомогательные операции его загрузки и выгрузки. Так как деталь всегда одна и та же, то не возникает необходимости в перестройке автооператора.

Роботы первого поколения - программные - отличаются тем, что поведение их может меняться в результате смены программы. Рассмотрим, например, робот, загружающий детали в патрон токарного станка с ЧПУ с палеты (это приспособление для транспортировки деталей, в котором они хранятся строго ориентированно в специальных гнездах). Робот берет поочередно заготовки из палеты и устанавливает их в патрон станка, а готовые детали - в освободившиеся гнезда. После того как обработка всех деталей в палете закончена, может быть подана палета с другими деталями. Тогда в станок с ЧПУ необходимо ввести управляющую программу для обработки новой детали. Новая программа вводится и в систему управления робота. Таким образом, робот перестраивается на загрузку других деталей, при этом он работает в строго детерминированной среде.

Вся информация об изменении производственной среды поступает в систему управления робота в процессе его программирования. Информация об изменении среды, поступающая в процессе функционирования робота, крайне незначительна. Не оснащенный специальным датчиком робот, если в каком-либо гнезде палеты не окажется детали, будет пытаться "взять" пустое место и установить его в патрон. Если же робот оснащен тактильными датчиками, позволяющими обнаружить отсутствие детали, он остановится и вызовет человека, который должен выяснить причины останова и устранить их. Перестроиться на новую программу, приспособиться к происшедшим изменениям без помощи человека программный робот не может. Информация о незапланированных изменениях производственной среды, поступающая в систему управления робота, способна вызвать реакцию только одного типа - прекращение его функционирования и вызов обслуживающего персонала. Вместе с тем благодаря своей способности быстро перестраиваться на выполнение новых задач программные роботы нашли широкое применение в различных областях промышленности, и именно они составляют сейчас большинство используемых в промышленности роботов.

Роботы второго поколения способны реагировать на изменение внешней среды. Они называются адаптивными. Какого рода изменения внешней среды имеются здесь в виду? Ведь, казалось бы, в производстве можно все организовать таким образом, что роботу достаточно выполнять заданную программу, и это обеспечит надежное его функционирование. Однако сделать это удается далеко не всегда.

Рассмотрим, например, технологический процесс дуговой сварки. Предположим, нужно приварить боковую стенку к крыше кабины трактора "Беларусь". Свариваемые детали имеют сложную форму, а стык - сложную конфигурацию. Робот, снабженный сварочной головкой, должен переместить ее по соответствующей траектории, и это перемещение может быть запрограммировано. Что же происходит на практике, когда операцию сварки выполняет программный робот? Вместо годной продукции часто получается брак. Вызвано это тем, что детали, как мы уже говорили, имеют сложную форму, значительные габариты, а требования к точности их изготовления не очень высоки, так как на эксплуатационные характеристики кабины незначительные отклонения размеров существенного влияния не оказывают, при транспортировке детали из листового металла могли слегка деформироваться, длина же стыка довольно значительна. В итоге робот где-то положит шов хорошо, где-то - лишь на одну из свариваемых деталей, а где-то и вовсе "варит воздух".

Адаптивный же сварочный робот, выполняя эту операцию с помощью средств очувствления, которыми он оснащен, постоянно контролирует положение электрода относительно стыка деталей. Информация о смещении поступает в систему управления робота, которая ее обрабатывает в реальном масштабе времени, формирует управляющие воздействия и передает их исполнительным органам робота, корректирующим траекторию движения.

Таким образом, адаптивные роботы имеют развитую систему восприятия информации о внешней среде в процессе их функционирования, которой программные роботы не имеют. Эта информация должна быть не только воспринята, но и преобразована в управляющую информацию, поэтому адаптивные роботы имеют систему обработки информации. Так как именно ЭВМ является универсальной машиной для обработки информации, системы управления адаптивных роботов создаются на базе достаточно мощных вычислительных систем на основе микропроцессорной техники. Безусловно, реакция робота на изменения внешней среды должна быть вполне определенной. Алгоритмы переработки информации об изменениях внешней среды в управляющие воздействия программируются и составляют очень важную часть программного обеспечения. Совершенство программного обеспечения адаптивного робота главным образом и обеспечивает широту его функциональных возможностей, эффективность в эксплуатации. Роботы второго поколения уже применяются в промышленности, но количество их пока сравнительно невелико.

Роботы третьего поколения - интеллектуальные. Промышленностью они пока не выпускаются и в производстве не используются. Да и область применения их в. производстве пока не ясна. Ученые у нас в стране и за рубежом проводят интенсивные исследования не столько в направлении создания интеллектуальных роботов, сколько пытаясь решить более легкую задачу создания некоторых элементов искусственного "интеллекта". Чем же отличаются интеллектуальные роботы от других? Как роботы третьего поколения они, естественно, наделены всеми теми же способностями, что и роботы первого (программные) и второго (адаптивные) поколений. Интеллектуальные роботы, как и программные, способны к целенаправленной деятельности, могут выполнять жестко заданную программой последовательность действий. Как и адаптивные роботы, они способны воспринимать информацию о внешней среде, обрабатывать ее и изменять свое поведение в соответствии с изменениями внешней среды. Главное отличие интеллектуальных роботов состоит в том, что они способны планировать свою деятельность. Перед роботом третьего поколения достаточно поставить задачу: четко сформулировать цель, критерии, по которым он должен оценивать способы достижения цели, задать ограничения, в рамках которых он может действовать, и он сам может разработать множество способов, путей решения поставленной задачи, оценить их с точки зрения заданных критериев, выбрать наилучший в конкретных условиях путь и решить задачу. Таким образом, основное, что отличает роботы различных поколений, - это объем и сложность задач переработки информации, возникающих в процессе их функционирования.

|

ПОИСК:

|

© ROBOTICSLIB.RU, 2001-2019

При копировании материалов проекта обязательно ставить ссылку на страницу источник:

http://roboticslib.ru/ 'Робототехника'

При копировании материалов проекта обязательно ставить ссылку на страницу источник:

http://roboticslib.ru/ 'Робототехника'