Исполнительная система

Кинематика

Как уже отмечалось, исполнительная система робота - это механизм, предназначенный для воспроизведения сложных пространственных движений с целью перемещения предметов производства и (или) инструмента и технологической оснастки по некоторой заданной траектории. Поэтому особый интерес вызывает кинематика его исполнительной системы.

Исполнительная система робота представляет кинематическую цепь из звеньев, сочлененных между собой. Подвижное соединение звеньев называется кинематической парой. Различают поступательные и вращательные пары. Характер кинематической пары определяет возможные перемещения звеньев, составляющих кинематическую пару, друг относительно друга. Ограничения на возможные относительные перемещения звеньев характеризуются с помощью понятия степени подвижности, имеющей большое значение в робототехнике. Степенью подвижности или степенью свободы точки называется ее способность совершать в пространстве перемещение либо вдоль одной из осей, либо вокруг одной из осей в прямоугольной системе координат.

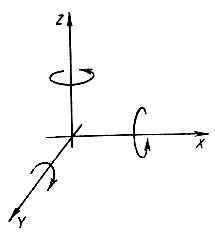

Свободно расположенное тело имеет шесть степеней подвижности, т. е. оно может перемещаться вдоль любой из осей X, Y, Z (три степени подвижности), а также вращаться относительно каждой из этих осей (еще три степени подвижности) (рис. 5).

Рис. 5. Степени подвижности свободно расположенного в пространстве тела

В технике при проектировании механизмов, как правило, налагают определенные ограничения на подвижность звеньев механизма. Рассмотрим несколько случаев таких ограничений.

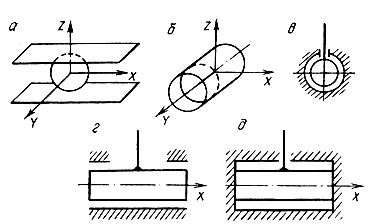

Шар лежит между двумя параллельными поверхностями (рис. 6, а). Он будет иметь уже не шесть степеней подвижности, а пять, поскольку перемещение вдоль оси Z ограничено плоскостями.

Рис. 6. Способы ограничения степеней подвижности тела

Шар, помещенный в трубу (рис. 6, б), имеет четыре степени подвижности. Нет возможности свободно перемещаться вдоль осей Z и X.

Сферический шарнир (рис. 6, в) имеет три степени подвижности. Нет возможности перемещаться ни по одной из координат.

Цилиндрический шарнир (рис. 6, г) имеет две степени подвижности. Остались лишь возможности вращения вокруг оси X и перемещения вдоль нее.

Цилиндрический шарнир с ограничением перемещения вдоль оси X (рис. 6, д) имеет одну степень подвижности - только поворот вокруг оси X.

Если механизм содержит несколько звеньев, шарнирно соединенных между собой, то суммарная степень подвижности механизма равна сумме степеней подвижности всех звеньев.

В исполнительной системе манипулятора в зависимости от назначения устройства, выполняющего перемещение, и его величины выделяют три типа степеней подвижности: межпозиционная, переносная и ориентирующая. В соответствии с этим и саму исполнительную систему подразделяют на три функционально отличающихся механизма: устройство передвижения манипулятора, манипулятор и рабочий орган.

Межпозиционные степени подвижности - это степени подвижности устройства передвижения манипулятора. С их помощью выполняются операции транспортировки деталей между рабочими позициями. Например, роботы портального типа, такие, как М-33, могут обслуживать несколько токарных станков, выполняя операции загрузки заготовок в патроны станков, снятия деталей, транспортировки их между станками. Транспортировка деталей между станками может выполняться благодаря тому, что робот М-33 имеет одну межоперационную степень подвижности: он может перемещаться прямолинейно вдоль траверсы. Наличие межпозиционных степеней подвижности позволяет расширить рабочую зону до рабочего пространства. Движения, осуществляемые с помощью межпозиционных степеней подвижности, называются глобальными. С их помощью перемещается сам манипулятор.

Переносные и ориентирующие степени подвижности реализуются кинематической цепью манипулятора. Переносной называется степень подвижности, используемая при перемещении рабочего органа. Эти движения называются также региональными. Таковы перемещения сварочной головки, закрепленной на манипуляторе, по траектории вдоль стыка свариваемых деталей. Совокупность региональных перемещений образует рабочую зону манипулятора.

Рабочий орган, закрепленный на конечном звене манипулятора, в процессе его перемещения по заданной траектории при выполнении какой-либо технологической операции должен быть определенным образом сориентирован. Так, сварочная головка для обеспечения качества сварного шва должна в любой момент находиться под определенным углом к стыку свариваемых деталей. Ориентация рабочего органа в пространстве обеспечивается с помощью ориентирующих степеней подвижности манипулятора. Ориентирующие движения называются также локальными.

Кинематические характеристики исполнительной части робота зависят от числа степеней подвижности, их вида и сочетания. Именно эти особенности кинематической схемы робота выражаются понятием системы координат, в которой работает робот.

Как известно, положение точки в пространстве определяется тремя ее координатами, причем в различных системах координат ее координаты различны. В робототехнике различают четыре такие системы: декартова (прямоугольная), цилиндрическая, полярная и угловая. Разберем особенности каждой из них.

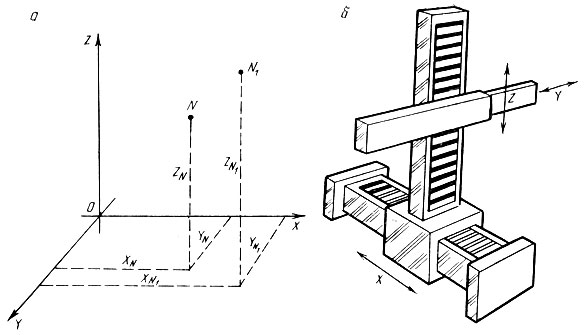

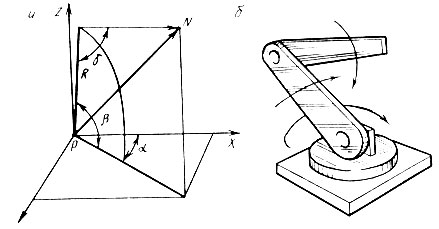

Предположим, что в пространстве задана точка N (рис. 7). Ее положение однозначно может быть задано тремя координатами - XN, YN, ZN. При перемещении этой точки в пространстве в положение N1 изменятся и ее координаты: они станут равными XN1, YN1, ZN1. Величины приращения (т. е. перемещения) по всем координатам составят: ΔX = XN1 - XN; ΔY = YN1 - YN; ΔZ = ZN1 - ZN.

Рис. 7. Прямоугольная система координат (а) и структура робота, реализованного в этой системе (б)

Следовательно, задача перемещения в пространстве определенной точки, например конца схвата манипулятора, работающего в прямоугольной системе координат, сводится к перемещению ее по каждой координате в отдельности.

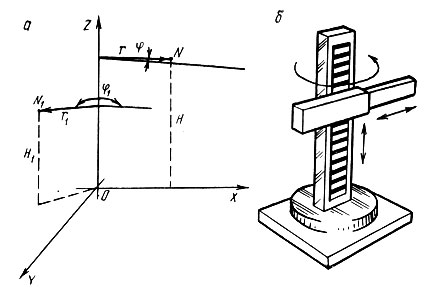

Положение точки в цилиндрической системе координат (рис. 8) также задается тремя величинами: радиусом, параллельным одной из плоскостей (на нашем рисунке плоскости XOY) прямоугольной системы координат; высотой смещения Н этого радиуса от параллельной ему (базовой) плоскости и углом поворота φ этого радиуса r относительно другой базовой плоскости отсчета (в нашем случае ZOX).

Рис. 8. Цилиндрическая система координат (а) и структура робота, реализованного в этой системе (б)

Пусть за некоторое время точка N переместилась в положение N1. Тогда ее положение будут характеризовать новые значения параметров: rN1, HN1, φN1; их приращения: Δr = rN1 - rN; ΔH = HN1 - HN; Δφ = φN1 - φN.

Если представить, что длина руки манипулятора соответствует величине радиуса r, то для достижения заданной точки в пространстве манипулятор должен поднять руку на высоту этой точки, выдвинуть руку на величину, равную радиусу r, и развернуть ее на угол φ.

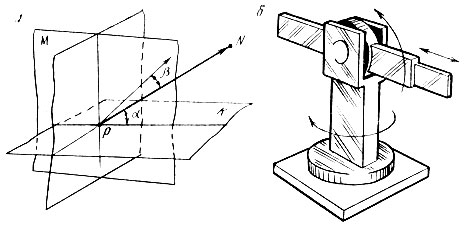

В сферической (полярной) системе координат (рис. 9) положение точки в пространстве также задается тремя параметрами: радиусом, на котором точка N расположена относительно выбранного полюса р; углами α и β наклона радиуса r относительно двух базовых взаимно перпендикулярных плоскостей K и M, причем полюс р принадлежит обеим плоскостям.

Рис. 9. Координаты точки в сферической системе координат (а) и структура робота, реализованного в этой системе (б)

Очевидно, что при изменении положения точки N в пространстве изменятся и все параметры, определяющие ее положение. Их приращения будут иметь вид: Δr = rN1 - rN; Δα = αN1 - αN; Δβ = βN1 - βN.

Достаточно установить руку манипулятора, действующего в полярной системе координат, под углами α и β и выдвинуть ее на величину r, и тем самым будет достигнута нужная точка пространства.

В угловой системе координат (рис. 10) положение точки в пространстве задано тремя углами α, β, γ, причем углы β и γ лежат в одной плоскости. Тем самым при определенном соотношении длин звеньев может быть достигнута любая точка рабочей зоны. Перемещение же от точки к точке будет задано как изменение всех трех углов: Δα = αN1 - αN; Δβ = βN1 - βN; Δγ = γN1 - γN.

Рис. 10. Угловая система координат (а) и робот, работающий в угловой системе (б)

Манипуляторы, действующие в угловой системе координат, называются еще антропоморфными (человекоподобными), так как они более всего напоминают руку человека.

Рис. 7-10 и приведенные для различных систем координат зависимости показывают, каким образом рабочий орган, закрепленный на конечном звене манипулятора, может быть перемещен в любую точку в пределах рабочей зоны робота.

Сочетание трех поступательных пар позволяет получить структурную кинематическую схему робота, работающего в декартовой системе координат (см. рис. 7), двух поступательных и вращательной - в цилиндрической (см. рис. 8), поступательной и двух вращательных - в сферической (см. рис. 9), трех вращательных - в угловой (см. рис. 10).

Известно, что произвольное движение тела в пространстве - результат сложения трех поступательных и трех вращательных движений. Поступательные движения здесь играют роль переносных, ориентация же обеспечивается с помощью вращательных движений. Причем, как мы уже убедились, вместо трех поступательных движений для перемещения рабочего органа могут быть использованы любые комбинации из трех движений: поступательных и (или) вращательных. Кинематическая схема робота определяет форму его рабочей зоны. Выбор конкретной кинематической схемы зависит от тех технологических задач, которые должен решать робот.

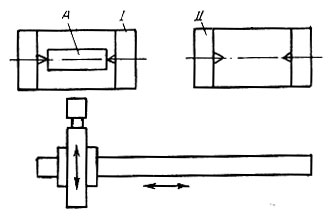

Манипуляторы, работающие в прямоугольной системе координат, удобно использовать в тех случаях, когда при перемещении детали А не возникает необходимости в ее повороте, а достаточно поступательных перемещений, например манипулятор портального типа загрузки двух токарных станков (I и II), расположенных так, как изображено на рис. 11.

Рис. 11. Манипулятор портального типа, обслуживающий два токарных станка

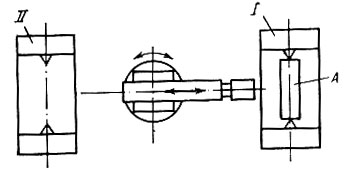

На рис. 12 показана другая компоновка комплекса из тех же двух токарных станков и обслуживающего их робота. В этом случае более пригоден робот, работающий в цилиндрической системе координат.

Рис. 12. Другая компоновка комплекса из двух станков, более удобная для робота, работающего в цилиндрических координатах

Универсальные и специализированные роботы

Выполняя конкретную технологическую операцию, человек не полностью использует всю зону действий руки. В этом и нет необходимости. Каждая операция требует движения определенного вида. При проектировании промышленных роботов существует две тенденции. Первая - универсализация, т. е. создание манипуляторов, возможности перемещения которых максимально приближались бы к возможностям человеческой руки (их поэтому часто называют антропоморфными) и которые можно было бы использовать практически на технологических операциях всех видов. Вторая тенденция - создание манипуляторов, движения которых отвечали бы минимуму требований для выполнения конкретной технологической операции. Так появились специализированные промышленные роботы - сварочные, окрасочные, для листовой штамповки и т. д. Например, манипулятор для обслуживания пресса может иметь всего две степени подвижности, которые используются для подъема детали из штампа и выноса ее за его пределы.

Что же лучше: универсальность или специализация? Что выгоднее: создать один сложный промышленный робот, почти в точности повторяющий движения руки человека, который можно было бы использовать на всех или почти всех производственных операциях, либо разработать группу простых специализированных промышленных роботов с ограниченным числом степеней подвижности, которые будут, безусловно, проще, надежнее и дешевле?

Ответ на этот вопрос не может быть однозначным. Он определяется конкретной производственной ситуацией, теми функциональными задачами, для выполнения которых предназначен робот.

Интересно рассмотреть по аналогии кинематику руки человека как исполнительного органа при обслуживании технологического оборудования.

Как известно, рука человека представляет три шарнирно соединенных звена: плечо, предплечье и кисть. Нетрудно подсчитать, что плечо имеет пять степеней подвижности. Рука, оставаясь прямой, может поворачиваться вокруг всех трех осей (три степени подвижности), а само плечо может двигаться взад-вперед и вверх-вниз (еще две степени подвижности). Предплечье, соединенное с плечом в локтевом суставе, имеет две степени подвижности: сгиб руки в локте и вращение предплечья вокруг локтевого сустава. Кисть руки имеет еще две степени подвижности: она может двигаться относительно предплечья в двух плоскостях. Итак, рука человека (не считая подвижности пальцев) имеет девять (5 + 2 + 2) степеней подвижности.

Зону досягаемости руки (т. е. рабочую зону) можно представить в виде части сферы с радиусом R, примерно равным длине руки, и центром (полюсом) р, совпадающим с плечевым суставом.

Может возникнуть вопрос: зачем руке так много степеней подвижности, если, как мы показали, для достижения любой точки в пространстве достаточно трех?

Причина, очевидно, в том многообразии применений, которые природа определила для руки человека, и в запасе прочности, который предусмотрен для всего живого. Трудно, наверное, найти такую работу, где были бы задействованы все степени подвижности руки (а их вместе с пальцами насчитывается 27), но совершенно ясно, что время от времени мы используем каждую из них (например, когда приходится выполнять работу в условиях ограниченного пространства).

Примером универсального промышленного робота является робот "Пума" фирмы "Юнимейшн" (рис. 13). Манипулятор его напоминает руку человека и установлен на горизонтальном основании. Он имеет шесть степеней подвижности (без учета движения схвата), все кинематические пары вращательные, что позволяет ему выполнять практически все технологические операции. Привод электрический, контроль положения - по датчикам на каждой степени подвижности, определяющим относительные положения звеньев манипулятора. При грузоподъемности до 10 кг он имеет точность позиционирования ±0,1 мм. Такая точность может быть обеспечена лишь за счет достаточной жесткости конструкции при ее небольшой собственной массе (в "Пуме" это достигается за счет использования специальных легких сплавов), точности элементов привода (изготовление передач с большой степенью точности, применение специальных устройств для компенсации люфтов) и датчиков положения, а также хороших технических характеристик системы управления.

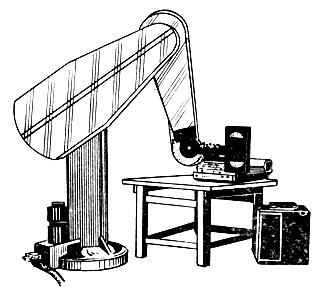

Рис. 13. Универсальный промышленный робот 'Пума'

Посмотрим, как робот "Пума" может выполнять различные виды работ.

1. Установка и снятие детали со станка или станков (рис. 14, а). Робот извлекает деталь из шпинделя станка 1 и устанавливает ее на промежуточную позицию 2, вставляет в станок заготовку и включает цикл обработки. После этого он поворачивается к другому станку 4, снимает с него готовую деталь и укладывает в тару 3. Затем деталь из промежуточной позиции 2 устанавливается в станок 4. Система управления робота включает этот станок, и робот снова поворачивается для обслуживания станка 1.

Рис. 14. Некоторые применения робота 'Пума'

2. Дуговая сварка кузова автомобиля (рис. 14, б). Грузоподъемности робота достаточно для удержания в схвате сварочной головки 1. Кузов автомобиля 2 движется по конвейеру 3 и останавливается точно на позиции сварки. По сигналу фотоэлемента включается программа робота. Так как процесс дуговой сварки происходит довольно медленно, на этой операции, как правило, используются несколько роботов с разных сторон конвейера.

3. Окраска распылением (рис. 14, в). На схвате робота укреплен пульверизатор 1. Изделие 2 может иметь практически любую сложную форму. Широкие манипуляционные возможности робота позволяют перемещать пульверизатор под определенным углом к окрашиваемой поверхности, что необходимо для получения высокого качества окраски поверхности.

4. Обслуживание прессов (рис. 14, г). Робот "Пума" используется на этой операции, хотя целесообразность этого многими специалистами оспаривается как экономически неоправданная. Робот берет заготовку с позиции загрузки 1 и последовательно передает ее на позиции обработки 2, 3 и 4. Готовое изделие переносится на позицию 5.

Таким образом, один и тот же промышленный робот может выполнять много разнообразных операций. Но всегда ли в этом есть необходимость? На крупном предприятии, где роботу "гарантирована" длительная работа на одной операции, целесообразно использование специализированных роботов. Однако в мелкосерийном и серийном производстве, где происходит частая смена продукции, выпускаемой предприятием, и иногда в течение одной смены необходимо обрабатывать различные детали, более правильно будет, наверное, пойти на дополнительный расход и приобрести универсальный промышленный робот типа "Пума", тем более, что по надежности, долговечности, точности он практически не уступает специализированным роботам.

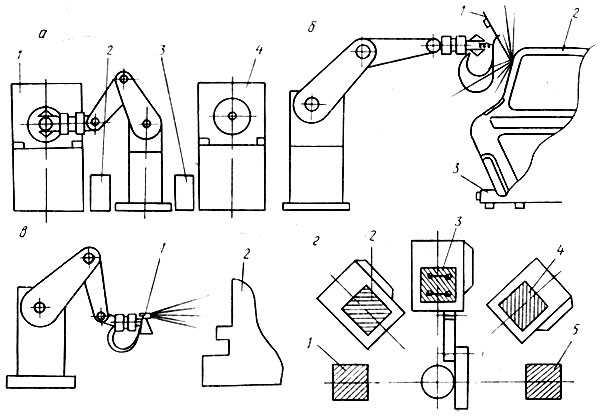

Промышленный робот модели "Гном" с выдвижной рукой (рис. 15), работающий в цилиндрической системе координат, является специализированным с небольшим числом степеней подвижности и имеет модульную конструкцию манипулятора. Из набора модулей подъема 1, 8, 10, поворота 2, 5, 11, руки 3, 6, 9, 12 и линейных перемещений 4, 7 можно собирать множество возможных структур для различных применений.

Рис. 15. Промышленный робот 'Гном' (СССР)

Рука этого манипулятора, выполненная в виде пневмоцилиндра и оснащенная схватом, имеет возможность выдвигаться на расстояние, достаточное для обслуживания пресса. Например, рука установлена на модуле вертикального подъема, который в свою очередь размещен на модуле поворота в горизонтальной плоскости. Весь манипулятор крепится на основании. Общее число степеней подвижности, как мы видим, равно трем. Этого достаточно для обслуживания прессов, загрузки небольших станков, укладки и перегрузки деталей с транспортера на транспортер, выполнения несложных операций сборки. Стоимость такого робота невелика, а быстродействие и надежность высокие. Его целесообразно использовать на высокопроизводительном оборудовании с коротким временем цикла обработки.

Две тенденции развития робототехники не исключают, а взаимно дополняют друг друга. По мере расширения областей применения промышленных роботов будет расти количество как универсальных, так и специализированных моделей.

Схваты

Для ориентации рабочего органа, крепящегося к последнему звену в кинематической цепи манипулятора, используются конструкции, аналогичные по своим манипуляционным возможностям кисти руки человека. Пример такой конструкции приведен на рис. 16.

Рис. 16. Типовая кисть универсального промышленного робота и основные ее перемещения: 1 - качание; 2 - 'рыскание', поворот в горизонтальной плоскости; 3 - вращение (ротация)

Мы уже говорили, что манипулятор предназначен для перемещения рабочего органа, являющегося частью исполнительной системы робота. Что при этом понималось под рабочим органом?

Рабочий орган - это технологическая оснастка, с помощью которой выполняются технологические операции. Какая именно оснастка, зависит от тех операций, для выполнения которых предназначен робот. Для сварочного робота рабочим органом является сварочная головка, для окрасочного - краскопульт, для операций перемещения деталей в пространстве - схват и т. п.

Технологические возможности робота при манипулировании предметами производства (деталями, заготовками и т. д.) во многом зависят от конструктивных особенностей схвата. Разнообразие технологических операций, на которых используются роботы, обусловило огромное разнообразие типов и конструкций схватов.

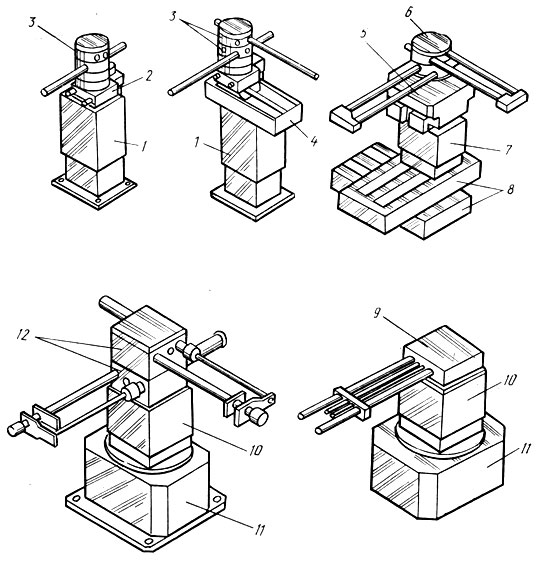

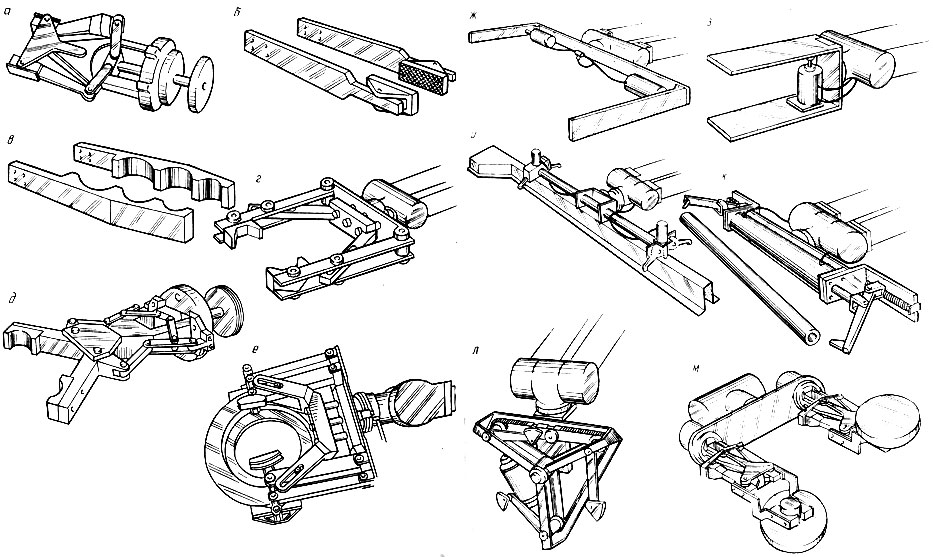

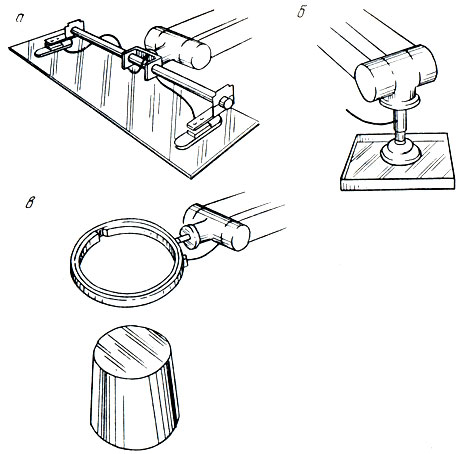

По способу захвата объектов при манипулировании схваты подразделяются на механические, вакуумные, электромеханические, электромагнитные и др. Основные разновидности схватов показаны на рис. 17 и 18.

Рис. 17. Некоторые конструкции схватов промышленных роботов

Рис. 18. Примеры некоторых вакуумных схватов

Стандартная конструкция схвата со сменными губками для механического захвата детали представлена на рис. 17, а. Простая и жесткая механическая связка обеспечивает передачу достаточного усилия для надежного удержания детали. На рис. 17, б показаны сменные губки для схвата с самосовмещением при взятии плоских заготовок. Качающиеся элементы компенсируют неплоскопараллельность. На рис. 17, в - губки для взятия цилиндрических заготовок различного диаметра или для манипулирования одной заготовкой, которая в процессе обработки изменяет свой диаметр. На рис. 17, г - схват с кулачковым приводом, более надежный, чем стандартный, при поднятии тяжелых деталей, но стоимость его немного выше. В этой конструкции деталь захватывается так, что ее центр тяжести располагается очень близко к кисти, что исключает ее проворачивание. Недостатком ее является небольшой диапазон захватываемых размеров. На рис. 17, д - схват с широким раскрывом, применяется тогда, когда деталь позиционирована неточно и ее нужно "найти". При точном расположении детали может использоваться для сокращения пути до детали, так как достаточно подойти к ближайшей губке. На рис. 17, е - схват с внутренними и наружными губками и кулачковым приводом. Используется он тогда, когда в процессе обработки деталь необходимо переориентировать. Например, если полая деталь берется снаружи, обрабатывать ее можно изнутри, и наоборот. Губки - самоцентрирующиеся как по внешнему диаметру, так и по внутреннему. На рис. 17, ж - специальный схват для взятия крупных, но легких коробок (например, картонных). Широкий раскрыв губок позволяет брать неточно ориентированные коробки. Губки вместе с их приводами могут перемещаться по опорной рейке и устанавливаться в нескольких фиксированных позициях, результатом чего являются гибкость и простота переналадки. На рис. 17, з - специальный схват с одной подвижной губкой. Нижняя губка подсовывается под плоское дно детали, а верхняя прижимает деталь сверху. Простота конструкции делает такой схват одним из самых дешевых. Отличается он также высоким быстродействием. На рис. 17, и - специальный схват со сменными губками. Расстояние между губками переменное, губки приводятся в действие от пневмоцилиндров. Деталь удерживается за счет трения. Если деталь более тяжелая, то желательны буртики или губки на детали. На рис. 17, к - торцевой схват для удерживания длинных хрупких трубок, например стеклянных, когда зажим по диаметру нежелателен. Размер трубок может меняться, в том числе и по диаметру. Зажим осуществляется в две стадии: сначала концы губок движутся по дуге, пока не установятся параллельно, затем сдвигаются навстречу друг другу. На рис. 17, л - трехпалый патронный схват с одним приводом для взятия цилиндрических деталей типа барабанов. Пальцы приводятся через звездочки и цепь и движутся внутрь схвата. Одним схватом можно брать детали различных диаметров. На рис. 17, м - схват двойного действия, очень удобный, когда нужно одновременно установить заготовку и снять готовую деталь. Следует иметь в виду, что грузоподъемность каждого отдельного схвата уменьшается наполовину.

На рис. 18, а представлен вакуумный схват для больших листов (которые трудно брать руками). Он имеет преимущество перед аналогичным магнитным, так как может брать и немагнитные листы, например стекло. На рис. 18, б - простая вакуумная присоска (чашка). Она незаменима при переноске хрупких, но тяжелых изделий, например кинескопов телевизоров. Разработаны специальные телескопические руки с подачей вакуума. На рис. 18, в - кольцо с надувным внутренним элементом. С его помощью удобно брать цилиндрические емкости с упругими или мягкими стенками, которые можно повредить механическим клещевым схватом. Достоинство его в том, что удерживание происходит по всей длине окружности. Альтернативный схват, но с надувным элементом снаружи очень удобен для взятия емкостей изнутри (иногда хрустальную вазу просто нельзя взять иначе).

Привод

Исполнительные механизмы, служащие для преобразования энергии какого-либо вида в поступательное или вращательное движение сопряженных между собой звеньев кинематической цепи робота, называются приводом. Привод играет роль "мышц" робота.

К приводу, независимо от его устройства, предъявляется ряд общих требований. Прежде всего необходимо, чтобы соотношение выходной мощности к собственным габаритам привода было максимальным. Большее значение имеет отношение выходной мощности к собственной массе. Скорость перемещения звеньев робота и нагрузки на привод меняется в широких пределах, и во всех режимах необходимо обеспечить плавное движение. Поэтому важно, чтобы привод имел большой диапазон регулирования скорости и выходной мощности. Привод должен обеспечивать высокую точность и повторяемость движений. Вместе с тем к нему предъявляется еще ряд требований, которые одновременно удовлетворить нельзя, и всегда приходится идти на компромисс и чем-то поступаться, чтобы выиграть в том, что для каждого конкретного случая представляется более важным. Привод должен иметь максимальный коэффициент полезного действия, невысокую стоимость, удовлетворять требованиям техники безопасности, быть максимально простым в изготовлении.

От типа манипуляторов во многом зависят требования к их приводам. Так, например, у простых манипуляторов циклового действия во многом снижаются требования к приводу, поскольку части таких манипуляторов совершают одни и те же заранее заданные движения по простой траектории.

Рассмотрим, например, движение руки робота, обслуживающего токарный полуавтомат. Траектория и величина перемещения (выдвижения) руки, ее скорость от цикла к циклу остаются постоянными. Единственным требованием к регулировке скорости является обеспечение плавного разгона и торможения руки. Однако во всех манипуляторах, как универсальных, так и специальных, требование к обеспечению точности остается неизменным.

По виду обеспечиваемого движения различают приводы поступательного и вращательного движения; по типу энергоносителя - электрические, гидравлические, пневматические.

Рассмотрим устройство каждого из типов привода по степени возрастания их сложности.

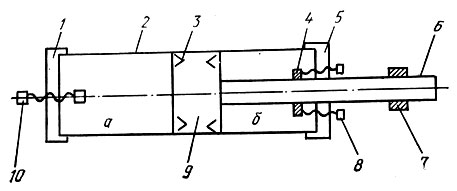

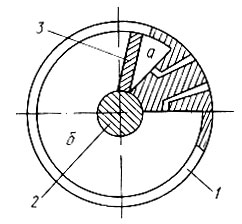

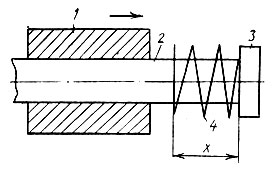

Начнем с пневматического привода. Энергоносителем в нем является сжатый воздух. Пневмодвигатель поступательного движения представляет обычный поршневой пневмоцилиндр (рис. 19). Он состоит из гильзы 2, закрытой крышками 1 и 5, поршня 9, штока 6 и уплотнительных устройств (резиновых манжет или колец) 3. Принцип его действия чрезвычайно прост. Подавая давление в полость а пневмоцилиндра, мы тем самым заставляем поршень 9 вместе со штоком 6 совершать поступательное движение и выполнять работу по перемещению выходного звена. Чтобы вернуть поршень в первоначальное положение, достаточно подать давление в полость б, открыв клапаны, обеспечивающие выход воздуха из полости а.

Рис. 19. Пневмоцилиндр

Усилие, развиваемое таким пневмоцилиндром, P = psk, где р - давление в полости цилиндра; s - эффективная площадь поршня; k - коэффициент, учитывающий потери на трение и утечки воздуха.

Величина перемещения штока может быть различной, но, как правило, не должна превышать 10 d (d - внутренний диаметр гильзы цилиндра).

Для регулировки величины перемещения, если только ограничение перемещения осуществляется не по приводимому в движение звену, используются упоры, расположенные непосредственно на частях цилиндра. Так, для ограничения хода штока вправо служит упор 4, перемещаемый винтами S, а для регулировки хода влево - либо упор-винт 10 в крышке 1, либо упор-гайка 7 на штоке 6.

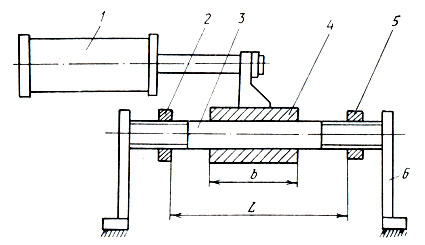

Но чаще всего используется регулировка величины перемещения именно упорами на приводном звене (рис. 20). Пневмоцилиндр 1 приводит в движение каретку 4 по направляющей 3, закрепленной на кронштейне 6. Величина хода в этом случае задается: вправо - упором гайкой 5, влево - такой же гайкой 2. Общая величина хода составляет L - b.

Рис. 20. Регулировка величины перемещения пневмоцилиндра упорами на приводном звене

Пневматические исполнительные механизмы имеют ряд важных характерных особенностей, выгодно отличающих их от других видов привода. Прежде всего это простота конструкции, а следовательно, и низкая стоимость, удобство обслуживания и ремонта, высокая надежность. Кроме того, пневмопривод пожаробезопасен и не является источником загрязнений.

Вместе с тем он имеет и существенные недостатки. Некоторые из них обусловлены высокой сжимаемостью воздуха. Пневматические исполнительные механизмы имеют низкую выходную мощность. Они не обеспечивают достаточно высокую точность позиционирования: поршень нельзя остановить в промежуточном положении со сколько-нибудь приемлемой точностью, сняв давление в рабочей полости или подав его в противоположную полость. Не удается обеспечить и управление скоростью перемещения поршня по заданному закону с высокой точностью. Привод имеет высокую инерционность: вследствие сжимаемости энергоносителя поршень изменяет свое положение не сразу после изменения давления.

Для того чтобы обеспечить плавность работы, точнее плавность разгона и торможения привода, используют различные методы, например установку демпферов (или устройств, сопротивление которых возрастает при увеличении силы воздействия на них), подачу противодавления в другую полость цилиндра в конце его хода, перекрытие выхлопной магистрали и создание тем самым противодавления.

Кроме пневмоцилиндров поступательного движения, существуют пневмодвигатели, цилиндры вращательного движения и пневмотурбины.

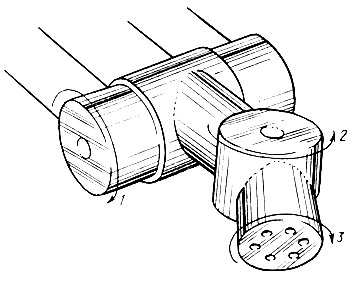

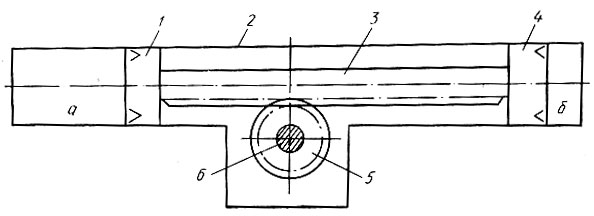

Пневмодвигатели неполного поворота (рис. 21) представляют цилиндр 1 с коаксиально расположенным в нем валом 2 и шибером 3, разделяющим цилиндр на две полости а и б. При подаче давления в полость а шибер начинает поворачивать вал 2, а тот передает вращение исполнительному звену. Однако эти двигатели имеют один существенный недостаток - трудность обеспечения уплотнения между шибером 3 и корпусом 1.

Рис. 21. Пневмодвигатель неполного поворота

Пневмоцилиндр вращательного движения (рис. 22) состоит из цилиндра поступательного движения 2 с двумя поршнями 1 и 4, между которыми расположен шток 3 с нарезанной на нем зубчатой рейкой. В зацеплении со штоком-рейкой находится зубчатое колесо 5, передающее вращение выходному валу 6. Цилиндр работает следующим образом. При подаче давления в полость а шток-рейка начинает перемещаться, поворачивая колесо 5 и вал 6. Частота вращения вала зависит от величины хода цилиндра и диаметра зубчатого колеса.

Рис. 22. Пневмоцилиндр вращательного движения

В отличие от пневмоприводов вращательного движения, в которых угол поворота выходного вала ограничен, пневмотурбина - полноповоротный механизм, обеспечивающий непрерывное вращение выходного вала. Она состоит из лопаток 1, сидящих на валу 2 в корпусе 3 (рис. 23). При подаче давления на лопатки с одной стороны они начинают поворачивать вал в определенную сторону. При подаче воздуха с другой стороны - в противоположную.

Рис. 23. Пневмотурбина

Устройство гидропривода конструктивно принципиально не отличается от устройства пневмопривода. Это те же силовые цилиндры поступательного и поворотного действия, в которых в качестве энергоносителя используется жидкость. Исключение представляют только гидродвигатели. Они бывают двух типов: аксиально-поршневые и роторно-поршневые.

Жидкость обладает очень важным свойством - несжимаемостью. Именно оно позволяет управлять гидравлическим приводом посредством воздействия энергоносителя - жидкости.

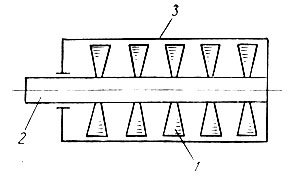

Гидроприводом (рис. 24), имеющим корпус 1 гильзу 3 с двумя штоками 2 (эффективная площадь поршня с обеих сторон одинакова), можно управлять, перемещая и останавливая поршень в любой точке хода перекрытием выходной магистрали либо подачей во вторую полость противодавления. Это позволяет получить определенный закон разгона и торможения выходного звена.

Рис. 24. Принцип работы гидравлического привода

Это свойство гидропривода широко применяется в промышленных роботах. Так, универсальный робот "Контур-002", работающий в сферической системе координат, имеет гидравлический привод всех звеньев манипулятора. Это позволяет ему при грузоподъемности 5 кг иметь точность позиционирования в любой точке рабочего пространства не ниже 0,1 мм. Применение гидропривода позволяет манипулятору развивать значительные усилия.

Основным недостатком гидропривода является необходимость гидростанции и устройств для подготовки и очистки масла (используемого в качестве рабочей жидкости). Кроме того, из-за нагрева масла и его утечки уменьшается точность гидропривода, вследствие насыщения воздухом масло теряет свойства несжимаемости.

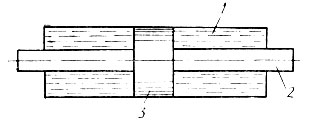

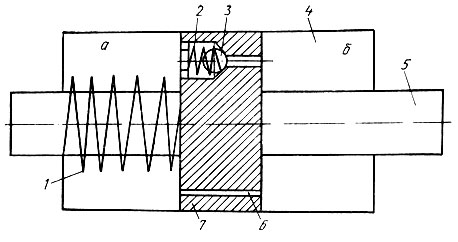

Устройства торможения, или демпфирующие устройства приводов, устанавливают, как правило, на приводимом в движение звене промышленного робота. Самым простым демпфером является обычная пружина (рис. 25). Каретка 1 движется по направляющей 2. На последнем участке хода она набегает на пружину 4, упирающуюся в упор 3. По мере сжатия пружины возрастает сопротивление движению, и каретка тормозится.

Рис. 25. Простейший пружинный демпфер

Наибольшее распространение получил гидравлический демпфер (рис. 26). Он состоит из заполненного маслом корпуса 4, в котором движется поршень 7 с обратным клапаном в виде шарика 3 и пружины 2. В поршне имеется отверстие 6 малого диаметра. Поршень связан со штоком 5 и подпружинен пружиной 1. При нажатии на шток 5 поршень 7 идет влево, и масло через отверстие 6 из полости а перетекает в полость б. Чем выше скорость нажатия на шток, тем больше сопротивление при перетекании масла. После снятия воздействия со штока поршень пружиной 1 отводится в первоначальное положение, а масло перетекает через обратный клапан, отжав шарик 3 и пружину 2. Наиболее важными характеристиками демпфера являются его ход и воспринимаемая энергия.

Рис. 26. Гидравлический демпфер с обратным клапаном

Электрический привод лишен многих недостатков пневмо- и гидропривода. Основу его составляют электродвигатели, как правило, вращательного и лишь изредка линейного движения. Чаще всего используются двигатели постоянного тока либо шаговые. Применение этих двигателей обусловлено тем, что они позволяют при большом крутящем моменте иметь большой диапазон регулирования скорости. В двигателях постоянного тока это обеспечивается изменением напряжения их питания.

Принцип действия шаговых двигателей заключается в том, что их вал совершает поворот на определенный угол при подаче на обмотки одного импульса заданных длительности и величины напряжения. Важной характеристикой этих двигателей является приемистость, т. е. максимально возможное число импульсов, которое может отработать этот двигатель в единицу времени. Подавая импульсы в пределах приемистости двигателя с определенной частотой, можно получить желаемую скорость его вращения.

Приводы на базе электродвигателей обычно требуют элементов передачи движения - редукторов. Это вызвано тем, что электродвигатели имеют большую скорость вращения вала, а необходимая скорость перемещения выходного звена (например, привода перемещения руки робота) значительно меньше. Поэтому точность позиционирования приводимых звеньев во многом определяется точностью редукторов.

При использовании электродвигателей в качестве привода робота сложность состоит в том, что он должен обеспечивать эксплуатацию в режиме непрерывного короткого замыкания в течение достаточно длительных промежутков времени. Этот режим возникает в тех случаях, когда вращающий момент должен быть приложен к звену, а звено должно оставаться неподвижным. При этом в обычном двигателе постоянного тока с параллельным возбуждением при постоянном напряжении питания величина потребляемого тока значительно возрастает, что приводит к перегреву двигателя. Развитие современных методов управления двигателями позволяет обеспечить сохранение постоянного значения потребляемого тока в режиме непрерывного короткого замыкания. Такими возможностями обладают, например, бесколлекторные двигатели постоянного тока.

Высокоэффективны двигатели постоянного тока с возбуждением от постоянных магнитов. Они имеют высокое отношение мощности к объему и мощности к массе.

В ряде отечественных и зарубежных роботов для поступательного перемещения звеньев применяются линейные индукционные двигатели.

В последнее время все большую популярность завоевывают устройства, основанные на магнитореологическом (МРЭ) и электрореологическом (ЭРЭ) эффектах. Они состоят в том, что специальные суспензии - магнитореологическая (МРС) и электрореологическая (ЭРС) - сильно (но обратимо) увеличивают свою эффективную вязкость соответственно в магнитном и электрическом полях.

Жидкости, изменяющие свою вязкость в магнитном поле, известны сравнительно давно - это так называемые феррожидкости. Существует много изобретений, основанных на применении феррожидкостей в различных областях техники (смазка подшипников, теплопередающие системы, магнитожидкостные дисплеи, динамики и др.). В 60-е годы в США собирались даже делать на основе феррожидкостей амортизатор для пусковых установок ракет "Поларис" на подводных лодках. По идее этот амортизатор должен был фиксировать шахту в момент пуска и демпфировать ее колебания в походе. Однако тот факт, что вязкость феррожидкостей невозможно увеличить более чем в 2-3 раза, делает многие существующие изобретения неработоспособными. Процент твердой фазы в МРС невелик, поэтому удельный вес ее меньше. Таким образом, МРС обладает несомненными преимуществами по сравнению с феррожидкостями. Однако следует учитывать, что МРС - неньютоновская (нелинейная) жидкость, она вязкопластичная. Это означает, что для нее существует некий уровень перепада давления, ниже которого жидкость не потечет. В магнитном поле повышается предел текучести МРС, появляется анизотропия тепло- и электропроводности. Все эти свойства могут быть использованы в устройствах робототехники.

ЭРС, как и МРС, является нелинейной. В электрическом поле у ЭРС также появляется анизотропия тепло- и электропроводности. Кроме того, ЭРС обладает "склеивающим" свойством. Если на поверхность столика с электродами нанести ЭРС, поставить на нее непроводящую деталь и подать на электроды напряжение, то деталь "приклеится", величина сопротивления сдвигу такой детали зависит от площади опорной поверхности, ее шероховатости, толщины слоя суспензии и напряженности электрического поля.

МРС и ЭРС имеют определенные достоинства и недостатки. К достоинствам МРС относятся низкое рабочее напряжение, слабая чувствительность к температуре; к недостаткам - необходимость использования тяжелых и громоздких магнитопроводов. ЭРС хороша тем, что обладает "склеивающими" свойствами, позволяет создавать простые и компактные дроссели; недостатки ее - высокие напряжения (потребляемая мощность, так же как и у МРС, очень мала) и сильная чувствительность к температуре.

В робототехнике применяются такие устройства, созданные на основе МРС, как датчик давления, электромагнитный жидкостный регулятор давления клапанов, электромагнитный клапан, устройство для измерения угла наклона, акселерометр и др. Магнитореологический демпфер позволяет активный пневматический привод робота с цикловой системой управления превратить в пассивный привод с контурной системой управления. Для этого параллельно основному пневмоцилиндру робота устанавливается гидравлический цилиндр, заполненный МРС и содержащий магнитореологический дроссель. Управляя с помощью электрических сигналов вязкостью МРС в дросселе, можно управлять скоростью, ускорением и перемещением штока основного пневмоцилиндра. Существуют также магнитореологические амортизаторы и муфты. Обе эти группы механизмов являются сейчас предметом специальных исследований.

На основе ЭРЭ могут быть созданы смесители, насосы, жидкие электрогенераторы, преобразователи тока, электрокинетические весы, селективная передача, аналоги элементов электронной логики. Однако наибольший интерес представляют устройства для запирания и регулирования расхода жидкости, муфты сцепления, тормоза, демпферы, а также схваты, манипуляторы, датчики.

Самым простым схватом может быть упоминавшийся выше столик. Он незаменим там, где необходимо брать детали за верхнюю поверхность, настолько шероховатую, что пневмоприсоска не может быть использована.

Существуют и более сложные схваты с губками. Они предназначены для надежного захвата неточно поставленной детали, причем, как только первая губка касается детали, все остальные губки ускоренно перемещаются к ней.

|

ПОИСК:

|

© ROBOTICSLIB.RU, 2001-2019

При копировании материалов проекта обязательно ставить ссылку на страницу источник:

http://roboticslib.ru/ 'Робототехника'

При копировании материалов проекта обязательно ставить ссылку на страницу источник:

http://roboticslib.ru/ 'Робототехника'