Кузнечно-прессовое производство

Первые промышленные роботы применялись для обслуживания прессов, и это естественно: прессы, используемые в промышленности для придания заготовкам необходимой формы, развивают значительные усилия, и работа на них довольно опасна. Как правило, такой пресс состоит из массивного основания, к которому прижимается обычно под действием гидравлики жесткая подвижная плита. По обе стороны металлической заготовки или листа металла с целью придания им заданной формы помещаются специальные пресс-формы (или штампы). Процесс штамповки часто сопровождается пробивкой отверстий и вырубкой деталей по контуру, после чего изделие обычно не требует дополнительной обработки.

Листовая штамповка незаменима при изготовлении кузовов, дверей и других частей автомобиля, корпусов холодильников, стиральных машин и множества других бытовых приборов. Большинство деталей обрабатывается за один ход пресса, но иногда требуются два-три хода. В некоторых случаях используется последовательное прохождение детали через три или более отдельных прессов.

Независимо от количества операций, последовательность действий рабочего, обслуживающего пресс, остается примерно одинаковой: заготовка берется из стопки или бункера, помещается в штамп в правильной ориентации, включается пресс, берется готовое изделие и укладывается в тару или, если операция последовательная, передается в следующий пресс. На языке робототехники такие операции называются "взять - положить".

Как уже отмечалось, обслуживание пресса - опасная работа. Заготовки листового металла часто имеют острые кромки, способные травмировать оператора. Если пресс включен через муфту сцепления, его сразу остановить нельзя, поэтому существует неустранимая полностью опасность нанести травму оператору, если его руки случайно попадут между прессом и матрицей. Предусматриваются различные меры безопасности, которые, однако, не всегда оказываются действенными. Казалось бы, исключение опасности для оператора - вполне достаточное основание для установки роботов у прессов, невзирая на расходы и убытки, однако здесь первоначальный оптимизм не оправдался, и для этого есть объективные причины.

В подавляющем большинстве операций листовой штамповки приходится использовать ручную подачу заготовок, так как на станции подачи они не могут быть ориентированы достаточно точно, чтобы робот мог их надежно брать. Для обеспечения точной ориентации потребовались бы дорогостоящие позиционеры, которые значительно повысили бы стоимость всей системы. Кроме того, большинство прессовых операций одноходовые: обработка детали производится за один проход пресса с очень большой скоростью. При этом выпадает очень удобная для робота операция передачи заготовки из пресса в пресс. Существенным препятствием является также слишком высокая для робота скорость работы пресса. Для того чтобы конкурировать с человеком-оператором и широко распространенным специализированным оборудованием для извлечения заготовок и деталей из пресса (средствами жесткой автоматизации), роботы должны обеспечивать время цикла менее 5 секунд.

Роботы целесообразно применять там, где имеется многономенклатурное производство деталей мелкими и средними сериями. Что же касается производства мелких деталей в массовых сериях с очень коротким циклом изготовления, то здесь роботы скорее всего непрактичны, и преимущество в этом случае будут иметь средства жесткой автоматизации (поточные линии, автоматизированные участки и т. д.). При мелкосерийном производстве решающим фактором является быстрота перехода от одной детали к другой. Для этого нужно быстро заменить схват промышленного робота и штамп в прессе. Если процесс замены схвата практически решен и в достаточной степени автоматизирован (на это уходит не более 2-5 минут), то замена и регулировка штампа остается серьезной проблемой и требует значительного времени (нескольких часов). Только решив вопрос автоматической смены штампов, можно рассчитывать на получение значительного положительного эффекта от применения роботов при штамповке. Роботы могут быть особенно выгодными при производстве крупногабаритных изделий, а также большом цикле обработки.

Применение промышленных роботов выгодно также в случаях, когда обработка детали выполняется на двух или более прессах. В таких случаях используют две основные компоновки: традиционную (круговую), когда робот устанавливается в центре круга, образованного прессами и вспомогательным оборудованием, и линейную, когда робот устанавливается между прессами и передача детали производится по прямой линии. При круговой компоновке время цикла удлиняется, так как роботу приходится преодолевать много лишнего расстояния (движения вперед-назад). Такая компоновка затрудняет обслуживание прессов, в частности смену штампов, и не дает возможности добавлять при необходимости новые прессы для дополнительных операций.

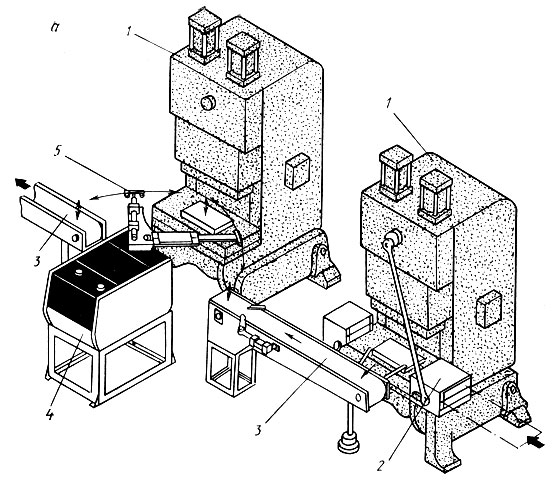

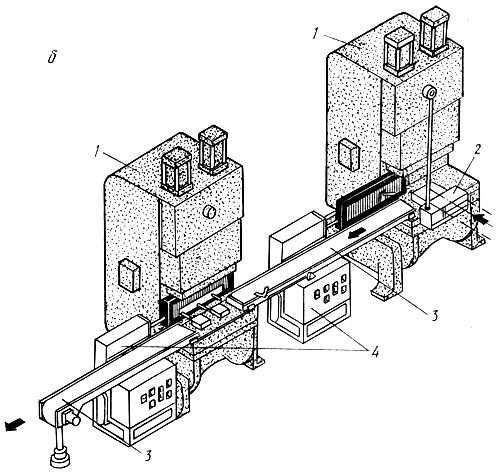

Линии прессов, связанных промышленными роботами, впервые начали выпускаться еще в конце 60-х годов английской фирмой "Данли". Затем японская фирма "Тосиба Сейки" стала выпускать робот "Трансер", а "Аида Инжиниринг" (также японская фирма) создала разнообразные модели робота "Пейсер". Этот робот легко встраивается как в отдельный пресс, так и в линию прессов. На его базе можно создавать высокоэффективные линии штамповки из 2-6 прессов, а также линии из многопозиционных штампов (когда на одном прессе выполняются несколько технологических операций). Например, линия "мультиПейсер" выполняет пять технологических операций за один ход ползуна пресса. С точки зрения эффективности прессовой обработки такая линия наиболее оптимальна. Роботы серии "Пейсер" удобно и компактно располагаются между штампом и станиной пресса, что не мешает снятию штампов и обслуживанию пресса. На рис. 32 показаны две компоновки комплекса робота и пресса: а - традиционная, когда робот установлен напротив пресса; б - на основе линейного робота "Трансер". Вторая компоновка удобнее и компактнее, так как открыт доступ к прессу для обслуживания спереди. Применение роботов для обслуживания прессов - привлекательная сфера деятельности для конструктора, особенно если попытаться использовать возможности роботов как универсального средства автоматизации, а не просто устройства типа "взять - положить".

Рис. 32. Сравнение традиционной и линейной компоновок комплекса робота и пресса: 1 - пресс; 2 - роликовый питатель; 3 - транспортер; 4 - 'Трансер'; 5 - щека или вакуумная головка

Рис. 32. Сравнение традиционной и линейной компоновок комплекса робота и пресса: 1 - пресс; 2 - роликовый питатель; 3 - транспортер; 4 - 'Трансер'; 5 - щека или вакуумная головка

|

ПОИСК:

|

© ROBOTICSLIB.RU, 2001-2019

При копировании материалов проекта обязательно ставить ссылку на страницу источник:

http://roboticslib.ru/ 'Робототехника'

При копировании материалов проекта обязательно ставить ссылку на страницу источник:

http://roboticslib.ru/ 'Робототехника'