Литейное производство

Литье в формы

Расплавление металла и заливка его в форму с целью придания ему определенной конфигурации - один из наиболее древних технологических процессов. Сегодня этот процесс широко применяется в промышленности, хотя и не претерпел никаких принципиальных изменений за последние сотни лет.

Строго говоря, процесс литья подразумевает расплавление любого вещества, не обязательно металла, и заливку его в форму, но в настоящее время его связывают в основном с литьем деталей из металла. Конструкции форм очень усложнились, и теперь прецизионные детали часто отливаются "кустами", или группами, что повышает производительность. Методом литья изготовляются также крупные детали массой в несколько тонн, но во всех случаях основы процесса одинаковы.

Процесс литья относится к числу наиболее опасных и вредных для здоровья, что объясняется наличием шума, едких дымов, брызг расплавленного металла и угрожающе быстрого перемещения больших масс металла. Тем не менее в США, например, литейное производство стоит на шестом месте по затратам труда на переработку единицы сырья; от него существенно зависят автомобильная, машиностроительная и многие другие отрасли промышленности. Настоятельной необходимостью в литейном производстве является не только борьба за повышение безопасности труда, но и стремление к автоматизации процесса. Это не предполагает принятия никаких радикально новых решений, так как в литье издавна применяются и специализированные автоматы, и различного вида манипуляторы.

Работа в литейном цехе не ограничивается расплавлением металла, заливкой его в форму и, когда металл затвердеет, извлечением готовой детали. Полный цикл литья распространяется и на удаление излишков металла в виде литников, стержней, как правило, с последующей зачисткой до нужных размеров и вида. Большинство происходящих в литейном цехе процессов требует зрительного контроля, мгновенного принятия решений, основанных на длительном опыте. Это не всегда можно автоматизировать, хотя уже многое достигнуто после широкого внедрения дистанционно управляемых манипуляторов, позволяющих оператору находиться в безопасной зоне и легко перемещать большие тяжести. Даже при таких усовершенствованиях литейный цех остается далеко не самым приятным рабочим местом. Отсюда следует необходимость внедрения в процесс литья роботов.

Литейную форму, как правило, изготовляют из песка под высоким давлением, которое сильно уплотняет песок. Она обычно состоит из двух стыкуемых половинок и имеет отверстие для заливки металла и несколько мелких отверстий для выхода воздуха. Часто внутренняя поверхность формы, контактирующая с металлом, смазывается специальным, ускоряющим растекание металла составом, как правило, смесью графита с керосином. Этот состав может запекаться на поверхности формы при ее нагревании до 500°С. Использование такого состава особенно важно при литье сложных тонких контуров, чтобы после охлаждения они легко, без повреждений выходили из формы.

При заливке металла в форму необходимо, чтобы металл плавно втекал в литниковый канал (стояк) и не переполнял его, кроме того, уровень расплавленного металла в литнике все время должен быть постоянным. Этого нелегко добиться, тем более когда имеешь дело с тяжелым черпаком (заливочным ковшом). В некоторых случаях, особенно в крупногабаритных отливках, порцию расплавленного металла нагнетают в форму под давлением. В этом случае используют стальные формы, способные выдерживать такое давление.

После того как металл затвердел и остыл, форму разрушают и извлекают из нее готовую отливку. Если форма была обработана специальным раствором (смазкой), то, как правило, достаточно одного-двух ударов молотком, чтобы полностью разрушить форму и отделить отливку от песка и продуктов окисления, налипших на нее. Если отливка изготовлялась под давлением, то для ее извлечения из формы используют вибрационный конвейер.

Затем отливку подвергают окончательной очистке и удаляют весь излишний металл (это делается зачисткой или в пламени горелки), к которому относится не только прибыль (излишек металла по периферии детали), но также литник, стояк и другие детали, которые использовались для облегчения заливки металла. Так как детали иногда имеют очень сложную форму, на зачистку уходит довольно много производственного времени.

Казалось бы, вредные условия литейного производства должны благоприятствовать внедрению в него роботов, однако на деле это происходит очень медленно. Во-первых, в литейном производстве уже используется много механизмов и автоматов, устройство которых, как правило, проще, чем автоматов, применяемых в других отраслях, и стоимость, естественно, ниже, так что роботам с ними трудно конкурировать. Широк также диапазон поднимаемых масс. Черпак может иметь массу от нескольких килограммов до нескольких тонн. Заливка металла - очень ответственный процесс, на него смотрят, как на искусство, хотя, возможно, высокая повторяемость движений манипуляторов в будущем изменит эту точку зрения. Форму с металлом иногда трудно расположить так, чтобы робот смог ее надежно взять, а пространство, которое необходимо для выполнения операции выбивки отливки, часто превышает диапазон перемещений руки манипулятора.

Несмотря на это, в литейном производстве есть ряд операций, с которыми уже успешно справляются роботы. Они давно используются для заливки порции расплавленного металла в цилиндр пресс-поршня холоднокамерных литейных машин. Автоматизировать заливку можно и при других видах литья, однако в этом случае возможности применения роботов ограничиваются размерами порции металла.

Американская фирма "Калифорния Уилл" использует робот для заливки алюминия в форму при изготовлении колес автомобильных прицепов. Так как ковш хорошо ориентирован, робот успешно выполняет операцию зачерпывания металла из ванны и, получив соответствующий сигнал от системы управления, поворачивается к форме, которая также должна быть строго ориентирована таким образом, чтобы вход литника располагался точно под сливной выемкой ковша. Робот наклоняет ковш и отсчитывает определенное время, за которое из ковша выливается доза металла, затем возвращает ковш в горизонтальное положение. Получаемые отливки отличаются очень высоким качеством.

Роботы можно использовать и на операции литья в песчаные формы для разбрызгивания на их внутреннюю поверхность упрочняющего раствора. Для этого нужно, чтобы форма занимала точно ориентированное относительно робота положение.

Роботы можно использовать и при проведении упрочняющего спекания обработанной этим раствором поверхности. Для этого в схват робота вставляют горелку (ведь температура должна доходить до 500°С), которую он проводит внутри формы по заданному контуру.

Роботы также применяются при выполнении операций разгрузки. После того как отливка прошла выбивку, робот может взять ее и подать на дальнейшую обработку (при условии, что она правильно ориентирована). Одна из таких операций - удаление излишка металла. Если в схват робота вставить горелку, он в состоянии за 10 минут обрезать отливку массой 22,7 кг. Заметим, что эта операция в литейном производстве - одна из самых грязных, поэтому появление здесь роботов особенно желательно. Робот может взять на себя также операцию обрубки литников и стояков, что делается в специальных обрубных прессах.

Весьма многообещающим может быть применение роботов в цехе зачистки отливок. Процесс этот претерпел мало изменений за последние 30 лет, так как методом литья очень часто изготовляются мелкие детали.

Литье под давлением

Литье под давлением (ЛПД) было первым роботизированным процессом. При ЛПД формирование детали происходит путем нагнетания расплавленных цветных металлов или пластмасс под давлением в металлические пресс-формы. Используются обычно сплавы свинца, алюминия, цинка, магния, меди, латуни, а также различные термопластические материалы. Машина ЛПД представляет два тяжелых основания - одно подвижное и одно неподвижное, в которых устанавливаются разъемные пресс-формы, состоящие обычно из двух половинок. Вся конструкция достаточно массивна, чтобы выдерживать используемое высокое давление, измеряемое сотнями килопаскалей.

При работе половинки пресс-формы закрываются и автоматически запираются под давлением пневмоцилиндров или гидравлических устройств. Расплавленный металл быстро подается в насос, который в зависимости от способа ЛПД может быть либо холодным, либо нагретым до температуры расплавленного металла. Поршень насоса резко приводится в движение и путем быстрого нагнетания подает металл в пресс-форму, в то время как воздух вытесняется из нее через специальные клапаны. За один цикл в форму нагнетается количество металла, достаточное для ее полного заполнения, а также немного излишка, образующего грат или облой. Металлу дают затвердеть, после чего форма раскрывается и деталь извлекается.

Извлечение детали обычно производится с помощью встроенных в форму выталкивателей, которые выдвигаются при открывании и выталкивают деталь. Иногда, чтобы полностью освободить пресс-форму, требуется вмешательство оператора. Внутренняя поверхность формы должна быть хорошо смазана, чтобы отливка не залипала. Правильно подобранная смазка позволяет металлу проникать в такие участки формы, куда он без смазки не попал бы.

Операция смазки обычно выполняется оператором, который распыляет смазочные вещества по поверхности формы в промежутках между циклами. Очистка формы также необходима, иначе остатки и брызги металла могут помешать закрытию пресс-формы при следующем цикле и вызвать ее поломку. Для обдува пресс-формы часто используют воздушные форсунки.

После выталкивания из машины отливка охлаждается в ванне с водой. В простейшем варианте она просто падает туда из машины. Из ванны отливка попадает под обрубной пресс, где удаляется весь лишний металл.

Различные операции по обслуживанию пресс-формы, включая смазку и обдув, отнимают много времени. Для очистки вручную оператор вынужден вводить руки в пространство между формами, что создает опасность несчастного случая, если пресс-форма вдруг закроется. Находиться возле машины ЛПД для оператора не только опасно, но и неприятно из-за соседства находящегося под высоким давлением расплавленного металла.

В ЛПД в среднем от 45 до 75% цикла проходит в автоматическом режиме, при этом на время цикла оказывают влияние такие переменные факторы, как колебания качества используемого металла, износ машины и пресс-форм, трение и т. д. Множество переменных факторов вводится также оператором, профессиональный уровень которого сильно влияет на производительность. Как видим, для осуществления роботизации процесса необходимо решить ряд существенных проблем. Причем роботизировать нужно операции не только обслуживания машины ЛПД и пресс-форм, но также охлаждения детали, контроля размеров и зачистки (удаление грата и облоя).

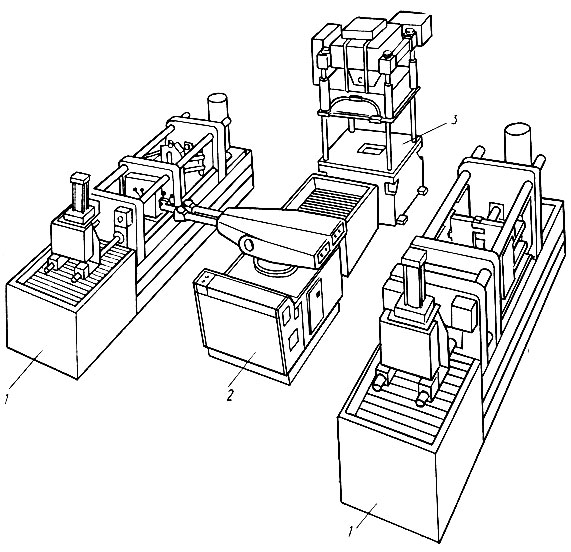

Обычно цикл ЛПД состоит из четырех основных операций: литья, извлечения, охлаждения и обрубки. Все эти операции с точки зрения роботизации относятся к типу "взять - положить". Типовая и наиболее распространенная компоновка робототехнологического комплекса литья под давлением (круговая) представлена на рис. 33. Один робот 2 обслуживает две машины ЛПД 1 и обрубной пресс 3.

Рис. 33. Типовая компоновка робототехнологического комплекса литья под давлением

Первые образцы промышленных роботов, использующихся в процессе ЛПД, были введены за рубежом в серийную эксплуатацию еще в 1961 г. С тех пор общая наработка их в цехах литья превысила два миллиона часов. Во многих случаях роботы эксплуатируются семь дней в неделю по три смены в сутки. Есть сведения, что один робот модели "Юнимейт" наработал более 90000 часов, что составляет 45 человеко-лет монотонного, утомительного и небезопасного труда.

Литье по выплавляемым моделям

Процесс литья по выплавляемым моделям (ЛВМ) ведет свою историю от метода литья с замещением воска, который применялся еще 5000 лет назад. Благодаря возможности получать точные и тонкие отливки он использовался при изготовлении ювелирных изделий и произведений искусства. Однако позднее он был забыт, пока вновь не стал применяться уже в модернизированном виде с 40-х годов XX в. Теперь он широко используется в различных отраслях промышленности при изготовлении сложных отливок особой точности.

Процесс состоит из следующих операций: 1) изготовления разовой модели (литье в форму); 2) покрытия модели огнеупорным материалом для создания формы; 3) выплавления модели из формы; 4) отжига огнеупорного материала формы; 5) заливки металла в форму.

В качестве материала для модели служит в основном воск, иногда в него для повышения прочности добавляют наполнитель. Модель изготовляется обычно методом заливки воска под давлением в металлическую форму. Хорошо изготовленная форма позволяет выплавлять до 50000 восковых моделей. Как и при литье под давлением, здесь также необходима смазка пресс-формы. При мелкосерийном производстве и изготовлении прототипов, когда имеет значение скорость и низкая стоимость выплавления модели, используют формы из гипса, эпоксидной смолы или легкоплавких металлов.

Если требуется высокая точность размеров, форму следует изготовлять с учетом усадки воска и металла, которая получается при их остывании. Как и в литье под давлением, необходимо обеспечить каналы или клапаны для заливки расплавленного металла и выхода из формы воздуха (литники и выпускные клапаны). Может также применяться известная технология изготовления многоместных форм на десятки одинаковых деталей, соединенных литниковыми ходами и изготовляемых за одну заливку.

Для детали из воска необходимо сделать форму на ее основе. Это осуществляется путем погружения модели в раствор с мелкими огнеупорными частицами. После сушки или какого-либо химического упрочнения покрытия наносятся поверхностные слои суспензии (теста), часто содержащие более крупные частицы огнеупорного материала, до требуемой толщины. В промежутках между погружениями модели с покрытием дают просохнуть, что создает прочную твердую керамическую оболочку, полностью покрывающую восковую модель, так называемую оболочковую форму. Часто наносится более массивное покрытие, делающее форму снаружи мало похожей на модель, - это блок-форма.

После того как форма готова, из нее выплавляется воск. Делается это нагреванием в печи или под давлением горячего пара. В любом случае воск выплавляется через специальные сливные отверстия. Форма окончательно отжигается при температуре выше 1000°С. Для упрочнения формы, особенно если отливка большая, используют связующий материал, обычно силикаты. Наконец, форма заполняется расплавленным металлом, выбранным для данной детали. После затвердения и остывания отливки форма сбивается.

Казалось бы, зачем столько хлопот из-за одной отливки? Во-первых, готовое изделие больше не нуждается в финишной обработке. Можно добиться очень высокой степени воспроизводимости, причем на отливке не будет следов от стыка двух половинок пресс-формы (как при литье под давлением). Качество поверхности и точность размеров могут быть очень высокими. Исходная форма изготовляется только один раз, а затем используется для получения тысяч точных моделей, каждая из которых соответствует эталону. Форма заполняется горячим воском, а не металлом, срок службы ее несравненно больше.

В массовом производстве модели изготовляются пучками ("кустами"), как в литье под давлением. Весь "куст" покрывают огнеупорным материалом, образуя многоместную форму, имеющую один литник, так что заливку металла можно производить в одной точке.

При изготовлении огнеупорной формы необходимы опыт, способность быстро принимать решения и критический взгляд на результаты своего труда. Работа эта очень утомительная и однообразная, и поэтому желательно использование здесь роботов.

В последние годы изготовление изделий методом ЛВМ становится все более популярным: привлекают его точность и практически безотходность.

Когда формы для ЛВМ изготовляются человеком-оператором, их масса и степень покрытия огнеупорной окисью кремния сильно колеблются, что может привести к браку в отливках. А стоимость брака при таком способе литья очень высока, так как форму нельзя использовать повторно.

Мы уже не раз отмечали, что робот сам думать не может и даже в случае брака будет повторять записанную программу. Такое "упрямство" как нельзя более подходит для процесса ЛВМ. Если робот научится последовательно выполнять погружение "куста" деталей и вращение его в растворе, он будет повторять действия без отклонений. Это приведет к однообразию форм и как следствие к стабильному качеству отливок.

В процессе ЛВМ имеется несколько простых операций, которые можно доверить роботам, заключающихся лишь в переноске "куста" деталей между позициями. Все эти операции очень трудоемки, так что применение роботов здесь экономически целесообразно.

На одном из заводов промышленные роботы используются при производстве лодочных моторов. В таких двигателях много литых деталей из различных сплавов, которые изготовляются ЛВМ с помощью робота. Здесь используется способность робота быстро переключаться с одной программы на другую. Так как робот в принципе может брать любую деталь, требуются лишь небольшие изменения в программе, тем более, что конструкция детали может быть доработана с учетом того, что ее будет брать робот. На операции литья деталей двигателей смена программы производится непосредственно обслуживающим персоналом поточной линии, причем перепрограммирование касается не только позиционных параметров. Так как отливки имеют разные форму и массу, требуется переналаживать робот и на различную скорость вращения "куста" моделей при погружении в раствор, и на различные глубину и количество погружений.

Масса отливок здесь варьирует от 100 г до 4 кг, каждая многоместная форма покрывается шестью слоями огнеупорного раствора различной консистенции. Восковая модель выплавляется в автоклаве под действием пара, затем форма в зависимости от требований к отливке заливается сплавами стали, алюминия или бронзы.

В этом цехе роботы используются для изготовления деталей, а модели в виде "кустов" изготовляются вручную. Стеллаж, на котором висят до 30 "кустов" моделей, вкатывается на колесах в зону досягаемости робота, и "кусты" вручную перевешиваются на специальную стойку. Робот берет "куст" со стойки и после окунания вешает покрытую раствором готовую модель на другую стойку. При этом достигается точность ±1,25 мм. Эта стойка также разгружается вручную. Из "кустов" выплавляется воск, и образовавшиеся формы из окиси кремния обжигаются при 1700 °С. Как видим, сфера применения роботов на этой операции может быть расширена.

Робот сам управляет двигателями смесителей раствора и клапанами поддержания псевдокипящего слоя. Разработан также специальный схват для взятия и переворачивания многоместной формы.

На более поздней стадии автоматизации для подачи и отправки готовых "кустов" моделей будут использованы два конвейера, управляемых роботом.

Таким образом, на операции изготовления многоместных форм робот становится главной фигурой. Вспомогательное оборудование сравнительно недорогое и простое. Даже установка одного робота оказалась экономически целесообразной. Это свидетельствует о больших перспективах применения промышленных роботов в процессе ЛВМ.

|

ПОИСК:

|

© ROBOTICSLIB.RU, 2001-2019

При копировании материалов проекта обязательно ставить ссылку на страницу источник:

http://roboticslib.ru/ 'Робототехника'

При копировании материалов проекта обязательно ставить ссылку на страницу источник:

http://roboticslib.ru/ 'Робототехника'