Сварочное производство

Точечная сварка

Сварка - это соединение двух деталей путем их сплавления. Она отличается от пайки, где плавится только припой, имеющий более низкую температуру плавления, чем соединяемые поверхности. При точечной сварке детали соединяются во множестве локализованных зон или точек. Это выполняется за счет пропускания в каждой свариваемой точке сильного тока низкого напряжения. Для такой сварки более пригодны листы металла, так как массивные детали быстрее рассеивают теплоту, вследствие чего температура в них не может подняться до точки плавления.

Теплота при точечной сварке образуется в результате работы, которую производит электрический ток, преодолевая сопротивление стыка. Процесс этот называют также резистивной сваркой. При данной величине тока чем выше преодолеваемое сопротивление, тем больше температура. При выполнении операции свариваемые материалы зажимаются между электродами из меди или медных сплавов, которые подводят ток в зону сварки. Когда ток проходит сквозь деталь от одного электрода к другому, в материале непосредственно под зоной контакта развивается локализованный нагрев. Если количества теплоты достаточно для сплавления металла, то в этом месте образуется сварной шов.

Давление, приложенное к электродам, упирающимся в свариваемые поверхности, влияет в определенной степени на сопротивление проводящих слоев. С ростом давления сопротивление стыка будет уменьшаться, что потребует увеличения тока для создания достаточной температуры. С другой стороны, слишком малое давление приведет к слишком большому сопротивлению и "выгоранию" металла от чрезмерного нагрева. Поэтому необходим жесткий контроль за всеми параметрами процесса сварки, которые зависят от рода выполняемой работы.

Последовательность операций при точечной сварке следующая: 1) сжатие - давление электродов на свариваемые поверхности доходит примерно до 75-100 кПа; 2) сварка - включается ток, и в зоне контакта развивается высокая температура; 3) выдержка - некоторое время электроды остаются сжатыми, чтобы сварной стык застыл; это часто сопровождается циркуляцией воды в электродах; 4) раскрытие электродов и отвод - установка готова к очередному циклу; для избежания перегрева выдержка должна быть достаточно длительной, чтобы установка успела остыть.

Современные установки точечной сварки оборудованы автоматическим управлением, которое позволяет оптимизировать длительность операций в зависимости от вида свариваемых деталей. Система управления позволяет точно и через заданные промежутки времени выдавать импульсы электрического тока заданных формы и длительности и поддерживать постоянный уровень поглощения теплоты электродами при каждой последующей сварке.

Так как большинство машин точечной сварки, используемых в промышленности, имеет питание от сети переменного тока, частота этого тока (как правило, 50 или 60 Гц) применяется как источник синхронизации систем управления.

Машина может быть запрограммирована, например, на сжатие в течение восьми полных циклов, на сварку в течение девяти циклов и выдержку в течение одного цикла, что составит общую длительность цикла сварки 18 полных циклов (т. е. 18/60 с).

Разумеется, точечная сварка может применяться лишь для электропроводных материалов, т. е. металлов, причем алюминий и медь плохо поддаются точечной сварке, так как их сопротивление настолько мало, что для достижения необходимой температуры потребуется очень большой ток. Чаще всего точечная сварка используется для сварки феррометаллов. Наиболее часто она применяется для сварки корпусов различных бытовых приборов, кузовов автомобилей и других листовых изделий.

Узел электродов в виде щипцов, используемый при точечной сварке, называется сварочным пистолетом. Он может быть С-образной формы, при этом один электрод неподвижен и прижимается к одному из свариваемых листов. В это время второй, подвижный электрод прижимает вторую деталь к первой. Другой вариант сварочного пистолета имеет вид плоскогубцев, где два подвижных электрода соединены шарниром. У пистолета есть балансировочный механизм, поэтому, когда один из электродов касается поверхности детали, он перестает двигаться дальше, а второй быстро сжимает обе заготовки. Губки электродов такого пистолета могут быть достаточно вытянутыми, если требуется сваривать точки на большом участке (например, в центральной зоне днища автомобиля).

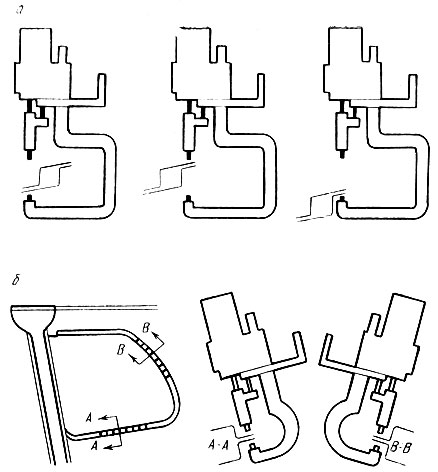

В некоторых случаях используется охватывающий (раздвижной) пистолет, у которого губки электродов имеют дополнительный ход, чтобы обходить фланцы, уголки или другие участки изделия, препятствующие доступу губок к свариваемой точке. Выбор конструкции пистолета очень важен. Везде, где возможно, следует избегать смены пистолета между операциями, чтобы не терять времени. На рис. 34 показаны перемещения сварочной головки при выполнении точечной сварки кузовов автомобилей.

Рис. 34. Перемещения сварочной головки при выполнении точечной сварки: а - простые, только в вертикальной и горизонтальной плоскостях; б - более сложные, требующие вращения головки и изменения угла наклона губок

Электроды при сварке подвергаются сильному износу и разрушению, так как работают при высоких температурах и постепенно выгорают. Для продления срока службы пистолетов используют сменные губки, которые время от времени зачищают напильником, чтобы сохранить их форму. Если этого не делать, сопротивление будет колебаться, влияя на качество сварки.

Так как ток, используемый при точечной сварке, может достигать 1500 А, для присоединения электродов к источнику питания требуются толстые кабели. Они должны подводиться таким образом, чтобы не мешать пистолету обходить различные углы и сложные контуры. Чтобы уменьшить нагрузку со стороны этих кабелей, пистолет вставляется в сварочную головку - специальную прочную оправку, которая принимает на себя основную тяжесть кабелей и может перемещаться оператором. Масса таких головок может достигать 90 кг.

Для охлаждения электродов приходится подводить к головке воду, что еще больше усложняет ее конструкцию.

Сам процесс точечной сварки настолько краток, что основная часть времени тратится на перемещение руки манипулятора между точками сварки. Из-за того, что приходится прилагать значительные усилия на перемещение громоздкой головки и, кроме того, оператору постоянно нужно решать, где должна находиться очередная точка, процесс точечной сварки оказывается довольно длительным и не очень точным. Поэтому требуется автоматизация этого процесса. Если структура производственной линии не меняется длительное время, как, скажем, в массовом и крупносерийном производстве (например, при производстве корпусов холодильников, которые практически годами не меняются), экономически оправдано использование автоматической жесткой системы. Однако если на линии происходит частая смена объектов производства, специализированная сварочная установка не оправдает себя (это относится, например, к автомобильной промышленности, где смена моделей происходит каждый год, а одновременно на потоке могут собираться три-четыре различные модели кузова).

В последнее десятилетие основной областью применения промышленных роботов во всем мире была именно точечная сварка в автомобильной промышленности. Характеристики и возможности робота идеально подходят для этой операции. Первые опыты в этом направлении были сделаны еще в 1966 г., а в 1969 г. фирма "Дженерал Моторс" установила первую в мире роботизированную линию сварки из 26 роботов "Юнимейт". За ней (первой в Европе) последовала линия фирмы "Даймлер-Бенц", а с 1973 г. начала работать линия сварки кузовов автомобилей модели "Полонез" в Польской Народной Республике. На этих линиях также использовались роботы "Юнимейт".

Для того чтобы работать на конвейере сборки автомобилей, роботу необходимо запомнить несколько конфигураций кузовов, на каждом из которых предстоит сварить до 300-500 точек. Это весьма непросто, так как очертания кузовов бывают довольно замысловатыми, а некоторые точки - труднодоступными. Робот должен уметь производить сложные манипуляции с тяжелой головкой быстро, точно и надежно, ведь производительность конвейера составляет 80 кузовов в час. Выполнить это могут лишь роботы с высокими технологическими показателями, такие, как "Кука", "Юнимейт", "Кавасаки", "Комау" и др.

Все эти модели и сейчас работают в производстве, причем часто в три смены, хотя третья смена иногда делается сокращенной, чтобы оставалось время для обслуживания не только роботов, но и всей сборочной линии. Повторяемость и точность, которой могут добиться роботы, способствуют более высокой однородности процесса, чем при работе человека-оператора. Такой же прочности кузова можно добиться при меньшем количестве сварных точек, так как они располагаются только в самых необходимых местах.

Дуговая сварка

Точечная сварка пригодна не для всех швов. Она не годится, например, в тех случаях, когда необходимо сделать длинный шов, который должен обеспечить герметичное соединение двух свариваемых поверхностей. Для создания таких швов применяется метод электрической дуговой сварки. При нем теплота, необходимая для сплавления двух деталей и расплавления электрода, выделяется при возникновении электрической дуги. Дуга - это электрический разряд, который постоянно поддерживается между двумя контактами, в данном случае - между деталью и плавким сварочным электродом.

При зажигании электрической дуги температура вокруг нее быстро достигает 3600°С. При такой температуре в детали образуется небольшой объем расплавленного металла, конец электрода также плавится, что добавляет жидкий металл к этому объему. Очевидно, что материал электрода должен быть электропроводным и сплавляться с металлом детали. Обычно электрод представляет металлическую проволоку, непрерывно подаваемую к месту сварки, чтобы компенсировать ту часть, которая расплавилась.

Первоначально дуговая сварка производилась с помощью угольного электрода, который поддерживал разряд, но не давал материала в сварной шов. Кроме того, надо было следить за тем, чтобы в шов попадало минимальное количество частиц угля, которые могли ухудшить его качество. Если требовался дополнительный металл, то его добавляли с помощью стержня-наполнителя. В настоящее время метод дуговой сварки значительно усовершенствован благодаря специальным электродам, которые представляют металлический пруток, покрытый твердым флюсом. Сварщик вставляет такой электрод в контактный зажим, выделяющаяся при горении дуги теплота расплавляет флюс, который растекается по месту сварки, предохраняя металл от окисления. В процессе сварки электрод постепенно сгорает, и тогда сварщик берет другой. Такой метод прост и удобен, так как сварочное оборудование легко переносится непосредственно к месту работы.

Еще более усовершенствованной является так называемая дуговая сварка в гелиевой среде, при которой используется электрод без флюса, изготовленный, например, из вольфрама и предназначенный только для поддержания дуги, как и угольный. Благодаря высокой температуре плавления вольфрама электрод не плавится и не добавляет металла в шов. Для этого используется стержень-наполнитель.

От сварки с угольным электродом этот метод отличается тем, что во время сварки зона дуги заполняется инертным газом, например гелием (отсюда и название процесса "гелиарк", хотя в качестве инертного газа может использоваться и аргон), который защищает поверхность от воздействия атмосферы и окисления. Этот метод применяется при сварке деталей из алюминия и его сплавов, меди, магния и нержавеющих сталей.

В промышленных сварочных установках, применяемых на поточных сборочных линиях, наиболее часто используется метод сварки в инертном газе с непрерывной подачей металлического электрода, который в виде проволоки намотан на барабан. Материал электрода выбирается с учетом конкретных условий сварки, так как он дает и металл для заполнения шва. Современная установка для дуговой сварки содержит линию подачи газа (в виде гибкой трубки), сквозь которую пройдет проволочный электрод. И трубка, и электрод помещаются в сварочной головке, из которой электрод выступает, образуя сварочный наконечник для слежения за швом. Блок управления продвигает электрод сквозь трубку и регулирует скорость его движения. Прилагаемое к детали и электроду напряжение контролируется и служит для определения качества шва, что позволяет вырабатывать управляющие сигналы и насколько возможно автоматизировать процесс.

Если при точечной сварке почти всегда используется переменный ток, то при дуговой - постоянный ток в диапазоне 100-200 А напряжением 10-30 В. Положительное напряжение обычно подается на электрод, а отрицательное - на деталь.

Оператор прикасается концом электрода к месту начала сварки на детали, происходит короткое замыкание и возникает электрическая дуга, сопровождаемая образованием высокой температуры. Удерживая электрод на некотором расстоянии от детали, оператор поддерживает постоянную дугу. При этом ему все время на основе полученных знаний и собственного опыта приходится принимать решения относительно расстояния от электрода до детали и скорости движения вдоль шва, которые обеспечивали бы нужный объем расплавленного металла и не вызывали его выгорания от перегрева. Иногда электрод прилипает к детали, вызывая короткое замыкание и падение напряжения до нуля. Предохранители в системе управления в таком случае защищают источник питания от повреждения, вызванного резким изменением величины тока. Оператор должен высвободить электрод и снова создать дугу между ним и деталью. Как видим, весь процесс подвержен значительным вариациям и выполняется методом "проб и ошибок", поэтому даже на деталях, сваренных одним оператором, нельзя найти двух одинаковых сварных швов.

Процесс дуговой сварки создает вредную для окружающих среду. От дуги идет сильное ультрафиолетовое излучение, что заставляет оператора для защиты глаз надевать почти непрозрачные очки или маску. Поэтому и целесообразно использовать на этой операции промышленного робота, который может выполнять все процессы.

Применение промышленных роботов для сварки предъявляет повышенные требования к культуре производства, в частности к точности изготовления деталей, их позиционирования, совмещения электрода со стыком.

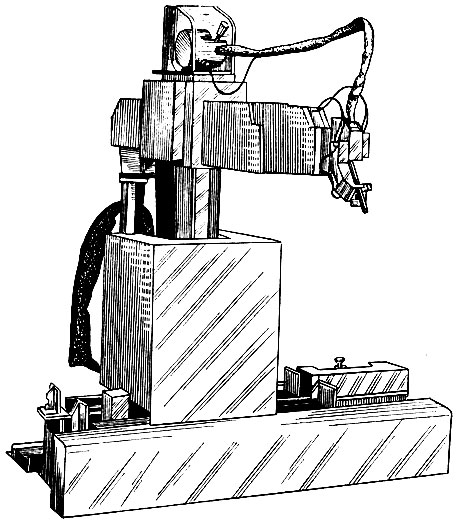

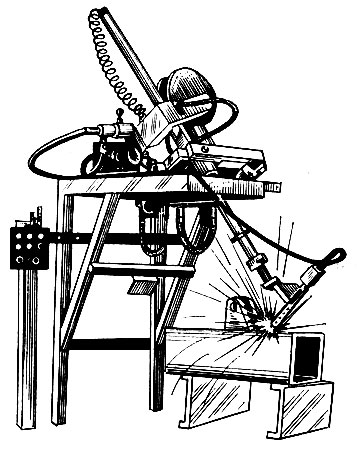

Современные роботы успешно справляются с процессом дуговой сварки. Например, в автомобильной промышленности роботизации поддаются практически все сварочные операции. На рис. 35 и 36 представлены роботы, широко применяемые для выполнения этих процессов. Робот, показанный на рис. 35, имеет визуальное устройство слежения за сварочным швом. Переносной робот (см. рис. 36), который закрепляется в месте сварки, программируется методом обучения и затем выполняет сварку самостоятельно. Один оператор может обслуживать до 15 таких роботов.

Рис. 35. Специализированный сварочный робот второго поколения 'Мистер Арос' фирмы 'Хитачи' (Япония)

Рис. 36. Специализированный робот для дуговой сварки 'Аппрентис' фирмы 'Юнимейшн' (США)

|

ПОИСК:

|

© ROBOTICSLIB.RU, 2001-2019

При копировании материалов проекта обязательно ставить ссылку на страницу источник:

http://roboticslib.ru/ 'Робототехника'

При копировании материалов проекта обязательно ставить ссылку на страницу источник:

http://roboticslib.ru/ 'Робототехника'