На пути к созданию автоматизированных предприятий

Промышленные роботы - это функциональные элементы производства, которые конструируются и создаются человеком на основе все более глубокого понимания законов природы. Их применение идет по трем основным направлениям - загрузочные роботы для манипулирования с обрабатываемыми деталями, укладка в штабеля и размещения в магазинах, а также для транспортирования и упаковки; роботы для манипулирования с инструментом (сварки, шихтования, пескоструйной очистки, удаления жировых загрязнений, монтажных работ, процесса литья и прочих подобных технологических процессов); монтажные роботы на сенсорах для сортировки изделий и деталей и для их точной компоновки.

Промышленная робототехника помогает дальнейшему развитию механизации и автоматизации производственных процессов на все более высоком уровне. Чем лучше средства автоматизации и чем их больше, тем выше качество продукции. Но прежде чем включать промышленную робототехнику в уже имеющиеся машинные системы, следует подумать, будет ли такое интегрирование эффективным. Зачастую выясняется, что необходимы новые решения, новые разработки для производственных участков, или отдельных производственных линий предприятий.

Перед стартом. Правильность использования промышленной робототехники в значительной степени зависит от качества подготовительных операций. Любой процесс, в котором технологические устройства загружаются человеком или человек обслуживает механический инструмент с энергоприводом, необходимо серьезно проанализировать, чтобы определить, можно ли поручить выполнение данных задач промышленному роботу.

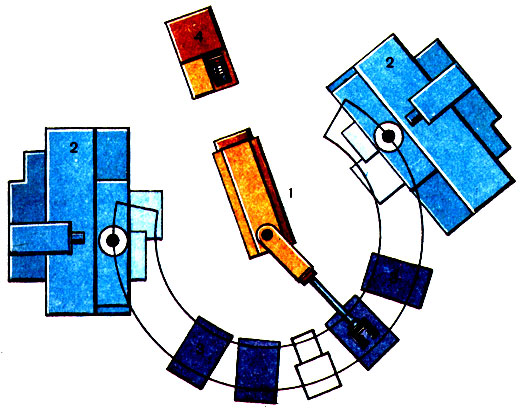

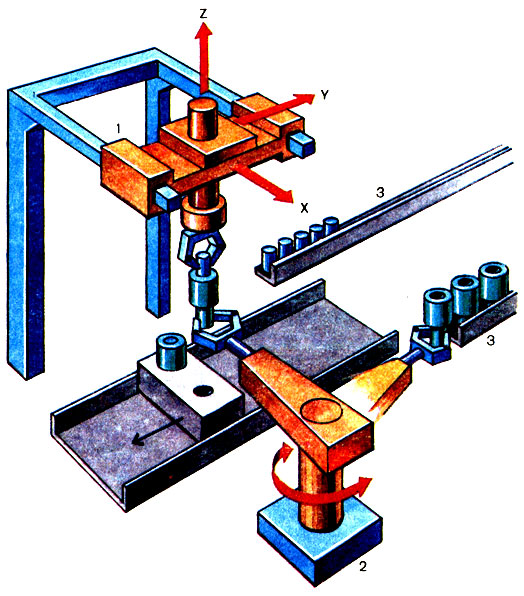

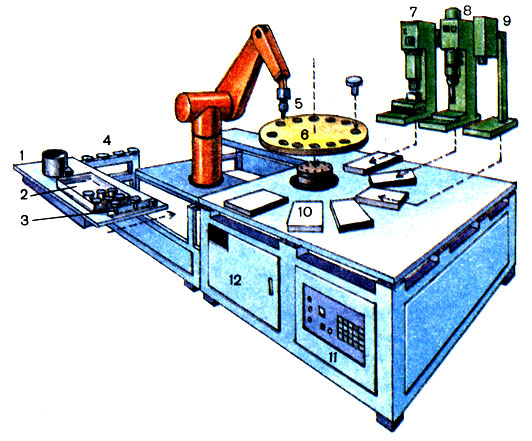

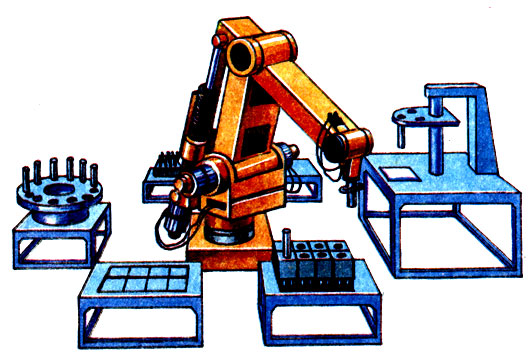

Основная область применения роботов, например, в металлообрабатывающей промышленности - технологические узлы и производственные системы. На схеме показано применение промышленного робота в рамках технологического узла. Здесь речь идет о принципиальном решении с использованием круговых структур и двух горизонтальных фрезеровочных центров, обслуживаемых роботом. Наружная заслонка каждого станка автоматически открывается и закрывается синхронно с движениями робота. Наружные и внутренние защитные приспособления следят за тем, чтобы посторонние лица не попадали в зону действия автоматического комплекса, чтобы не происходило выключение и чтобы при переоснастке одной машины не работала другая. Каждая машина имеет два магазина для деталей, обслуживаемые роботом, что позволяет проводить фрезерование деталей с различным временем обработки, а следовательно, приводит к увеличению возможностей машины и одновременно улучшает использование данного производственного участка.

При подготовке подобного процесса опираются на следующие технологические принципы:

- оптимизация технологического процесса обработки (например, последовательность отдельных операций, технические данные инструмента, режущего инструмента и процесса резания, комплексная обработка, зажим нескольких деталей, применение групповой технологии);

- применение промышленных роботов на имеющихся автоматических и полуавтоматических машинах;

- загрузка нескольких машин одновременно и коллективная работа на нескольких рабочих местах;

- взаимное приспособление рабочих мест промышленного робота и условий транспортировки, перевалки и складирования; нахождение решений, позволяющих сокращать число рабочих мест.

Достижению наиболее целенаправленного и экономичного использования промышленной робототехники предшествует большая теоретическая подготовка. На промышленных предприятиях после скрупулезного анализа различных процессов, состояния и условий рабочих мест вырабатываются долгосрочные концепции относительно возможных областей применения промышленной робототехники, исходящие из оптимального соотношения между расходами и ожидаемым эффектом, проводится исследование и планирование производственного процесса и связанного с ним потока информации, разумеется, с учетом периферийных устройств и вспомогательных процессов.

Технологическое звено, состоящее из промышленного робота (1), двух фрезеровочных центров (2) и магазина штабелирования на поддонах (3), управления роботом (4)

В результате такого анализа получают, как правило, основополагающую концепцию технологии в основных и малых (предшествующих и последующих) процессах, которая позволяет перейти к соответствующей постановке задач по всеобъемлющей рационализации.

Увеличение эффективности. Для оказания научно-технической поддержки предприятиям, применяющим промышленную робототехнику, в ГДР были созданы руководящие и координационные центры, которые в значительной степени способствовали разработке основных типов роботов (загрузочные роботы, роботы специализированных процессов для электротехники и электроники, технологические сочлененные роботы, роботы для поковочных и литейных процессов, а также роботы для сварки) и созданию необходимого научного задела, в частности, путем компоновки типовых решений для применения гибкой автоматизации. Кроме того, они служат для координации сотрудничества внутри страны, а также с СССР и другими странами СЭВ по разработке, изготовлению и применению основных типов роботов, влияют на конструирование соответствующих рабочих узлов и их поставки, а также на конструирование новых машин и установок с учетом применения робототехники; способствуют созданию собственных моделей и представляют техническую и технологическую документацию на уже разработанные и созданные.

Эти центры занимаются обобщением и распространением лучших достижений, прежде всего полученных на этой основе данных для Центрального банка информации для промышленной робототехники, который был создан при Научно-исследовательском центре станкостроения в г. Карл-Маркс-Штадте в целях обеспечения наиболее эффективного внедрения новых разработок и практических технологий. В нем накоплена национальная и международная информация относительно разработки, производства и применения промышленных роботов, которая в случае необходимости может быть быстро предоставлена заказчику.

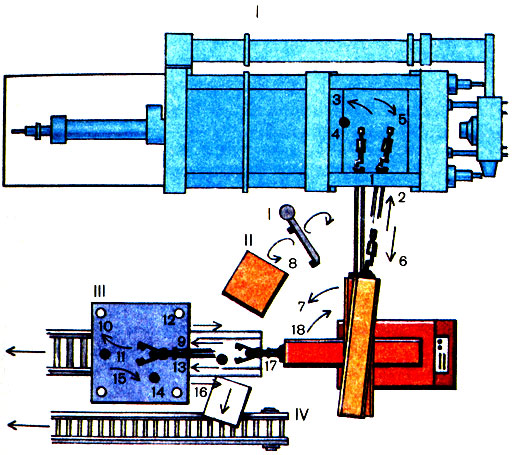

Загрузка литейной машины: решение сложной проблемы по загрузке, состоящей из 18 рабочих операций, необходимых при отливке под давлением. Литьевая машина открывается (1), рука робота вытягивается (2) и перемещается влево (3) для захвата отливки (4). Затем рука перемещается вправо (5), отводится назад (6) для последующего перемещения влево (7), после чего начинает работать контрольный датчик, а машина запирается. Отливка транспортируется на станцию закаливания (8), рука робота вытягивается (9) и опускается вниз (10) для укладки отливки (11). После того как робот отведет руку назад (12), начинается процесс удаления грата. Затем робот опять протягивает свою руку вперед (13), захватывает готовую отливку (14) и поднимает руку вверх (15), затем он оттягивает ее назад (16) и укладывает отливку на транспортер (17). Если датчик просигналил 'брак', то до этого момента происходит сбрасывание отливки на отводной желоб брака. Затем робот поворачивает руку вправо (18), и описанный выше процесс начинается снова (по Брейннеру). I - датчик перегрузки, II - станция закаливания, III - пресс для снятия грата, IV - отводной желоб

Банк информации располагает новейшими данными относительно состояния промышленной робототехники в СССР и промышленно развитых капиталистических странах, сведениями о разработке, производстве и применении робототехники в ГДР.

Наличие подобного банка информации дает значительные преимущества - централизованное обобщение большого количества технико-экономических сведений, многогранное, целенаправленное и рациональное многократное использование технических, технологических и прочих решений, а также результатов исследовательской работы, - позволяющие избегать повторных или неэффективных разработок в области конструирования и технологического проектирования.

Машины обслуживаются машинами. Каждую заготовку или материалы подают для обработки на соответствующую машину. Эта операция осуществляется как на станках, так и на прессах, в кузнечных цехах, литейных установках, на машинах в текстильной, стекольной и керамической промышленности. Затем деталь транспортируется на дальнейшую обработку или поступает в накопитель. До применения робототехники подобные задачи выполнялись преимущественно вручную. Теперь же они могут быть переданы промышленным роботам, хорошо зарекомендовавшим себя при выполнении загрузочных транспортных задач. Например, в накопителе для деталей находятся заготовки - отрезки прутков, на которые должна быть нанесена резьба. Этот рабочий цикл выполняет токарный станок с ЧПУ. Робот, задействованный в технологическом процессе, забирает из накопителя по одной заготовке, размещает в зажимном устройстве токарного станка. Теперь идет нарезка. После остановки станка робот извлекает готовую деталь и размещает ее в магазине. Данный процесс может повторяться многократно.

Но что делать роботу во время работы токарного танка? Ему же не нужны перерывы! Чтобы увеличить производительность, перешли к обслуживанию нескольких станков одним роботом: пока на одном станке обрабатывается деталь, робот загружает другой станок, затем он извлекает готовую деталь из первого станка и направляет ее в магазин. Процесс повторяется в запланированной и точно рассчитанной последовательности. Для бесперебойной работы необходима своевременная замена поддонов с заготовками и готовыми деталями. Эта операция по возможности должна выполняться также самим роботом: опыт показывает, что необходимые движения, если они выполняются периферийными устройствами, ограничивают мобильность робота и увеличивают расходы.

Промышленные роботы, предназначенные для загрузки или обслуживания технических устройств, имеют весьма широкий диапазон применения. Кроме названных случаев они используются для обслуживания разнообразных прессов, плавильных печей, станков и прочих обрабатывающих или перерабатывающих машин, транспортирующих устройств, транспортных средств, магазинов, упаковочных установок и т. п.

Помощники в технологических процессах. Сварка - точечная или дуговая - трудоемкий и сложный технологический процесс. О значении сварочных работ свидетельствуют такие примеры: судно водоизмещением 10 тыс. тонн насчитывает 150 км сварных швов, а для соединения 600 прессованных или штампованных деталей металлического кузова автомашины необходимо 6 тыс. точечных сварок и 20 м швов с дуговой сваркой. В настоящее время сварочные автоматы в состоянии выполнять относительно длинные швы. Что касается многочисленных коротких угловых и стыковых швов, то они еще варятся вручную, хотя наиболее пригодны для этих целей роботы - короткие швы при ручном исполнении зачастую требуют больше времени на переоснастку, чем на саму сварку.

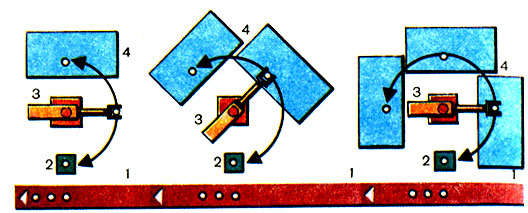

Технологическая схема структуры применения загрузочных роботов для одной, двух и трех позиций обработки. 1 - транспортер, 2 - место для поддона, 3 - промышленный робот, 4 - позиция обработки для точения, внешнего шлифования, сверления, фрезерования, нарезки зубьев, контроля, промывки и т. п

Эффективность сварочного робота зависит в первую очередь от правильности его технологического использования. Бели сейчас их в основном приспосабливают к уже имеющимся технологическим цепочкам, то в будущем появятся новые конструкции сварочных роботов. Они будут устанавливаться по нескольку единиц на производственных линиях или производственных участках. При технологической подготовке производственного процесса инженеры по сварке определяют, какой из видов сварочных работ наиболее приемлем в данном случае, и выбирают оптимальные формы соединения. Принятие специалистами по сварке соответствующих решений облегчается специально разработанными программами.

Центральный институт по сварочной технике ГДР в г. Галле разработал в рамках гибкой системы отдельные блоки, из которых можно скомпоновать различные сварочные роботы.

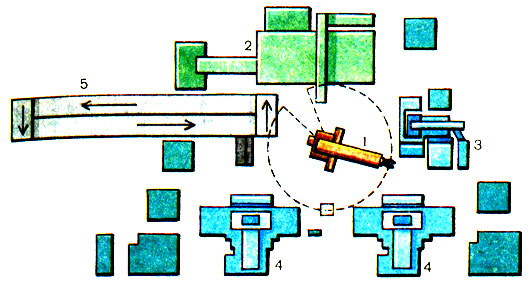

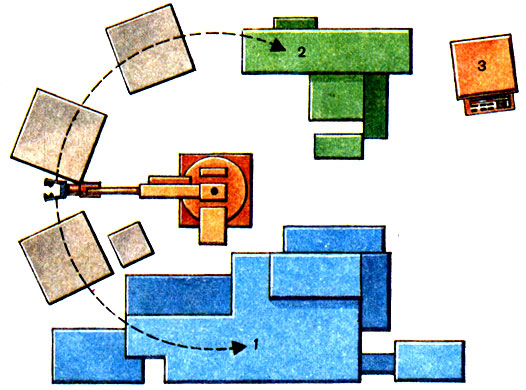

Обслуживаемая одним роботом группа машин (1), токарный центр (2), шлифовальный станок (3), сверлильный станок (4), транспортер(5)(по Холмесу)

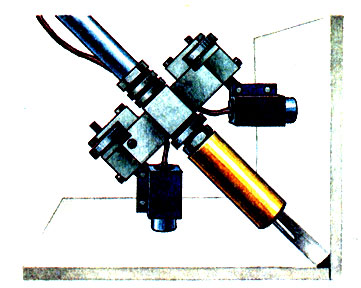

От сварочных роботов требуется высокая точность, маневренность и скорость. Они должны самостоятельно перемещать сварочную горелку, сварочные клещи и свариваемые детали. В большинстве случаев для этого достаточна шестая степень свободы маневрирования. В зависимости от выполняемой задачи сварочный робот может развивать скорость от 300 до 500 мм/с. Несущая способность робота определяется типом сварочной горелки и обрабатываемой детали.

Тот, кто бывал в кузнице, наверняка восхищался видом раскаленной стали, уверенными движениями кузнецов, орудующих своими молотами, видом шипящих паром готовых поковок. Но внимательный наблюдатель отметил бы и трудности этой работы, требующей большой мускульной силы, отметил бы адский грохот и изнуряющую жару. Замена в этом процессе кузнеца роботом, как видим, весьма желательна.

Сварочная горелка с сенсорами

Итак, в индукционной печи деталь нагревается до рабочей температуры 1000-1200° С. После этого робот извлекает ее из печи и переносит в поковочную форму, где осуществляется первичное прессование. Затем робот вновь захватывает деталь и помещает ее в следующую поковочную форму. Процесс повторяется до тех пор, пока не закончится формование. После процесса ковки другой робот направляет деталь на закаливание. Полностью готовая деталь транспортируется роботом в контейнер.

Удаление грата (излишков металла) с изделий из таких материалов, как чугун, алюминий, пластмасса и т. п.,- трудоемкая, физически тяжелая и грязная операция. Для этих целей также применяются роботы, оснащенные вращающимися или скользящими напильниками и шлифовальными элементами. Они получают детали для обработки непосредственно после завершения процесса отливки.

Роботы можно использовать во всех отраслях промышленности, в том числе и в легкой, где отдельные предметы одежды часто изготовляются вручную. Наверное, доля ручного труда в изготовлении определенных индивидуальных модных предметов одежды даже спустя десятилетия будет оставаться еще относительно высокой, и по-прежнему ручная работа будет цениться гораздо дороже. Но подчас в таком труде нет никакой необходимости. Напротив, чем рациональнее организовано производство пошива, тем выгоднее оно для народного хозяйства и для покупателя. Поэтому очень важно внедрение швейных роботов в производство готового платья, где до сих пор около 75% всего основного времени приходится на ручной труд, выполняемый преимущественно женщинами. Это значительно облегчит труд швей.

На отдельных промышленных предприятиях для экономии рабочего времени и для облегчения труда используются не только промышленные роботы, но и управляемые вручную манипуляторы. Это манипуляторы с дистанционным управлением для работы с ядовитыми и другими вредными для здоровья веществами или так называемые балансеры, подъемные механизмы, такие, как управляемые непосредственно человеком синхронные манипуляторы для перемещения тяжестей в пределах рабочего помещения при компенсации грузов. Они используются в кузнечных и литейных цехах для выполнения тяжелых погрузочно-разгрузочных работ, в медицине для поднятия и транспортировки носилок с пациентами.

Применяются роботы также и в научно-исследовательской работе. Если эффективность научных исследований в настоящее время в решающей степени определяется высокопроизводительным автоматизированным лабораторным оборудованием и приборами, то напрашивается ряд вопросов: не подкрепляется ли разработка и выпуск такого автоматизированного лабораторного оборудования как раз промышленной робототехникой? Нельзя ли с помощью роботов осуществлять время от времени эксплуатацию в три смены высокопроизводительных научно-исследовательских установок без обслуживающего персонала? Конечно же это возможно!

Система монтажных роботов, состоящая из основного робота (1) и вспомогательного робота (2), 3 - подача заготовки, X, Y - направления движений

Другой пример: ученые занимаются всерьез так называемым роботом-поводырем. Это нечто вроде тележки с ходовым механизмом, имеющим привод и работающим от постоянного тока. На нем смонтированы сенсоры и микроЭВМ. С помощью этих технических устройств пространство около робота "ощупывается" ультразвуком и воздействием света. Робот может быть запрограммирован по методу запоминания пути, который предстоит пройти. Робот может затем по ряду характерных признаков вновь найти этот маршрут. Однако же для таких роботов название "промышленный робот" не совсем справедливо.

Роботы-сварщики. Во многих отраслях промышленности доля рабочего времени, требующегося для монтажа, сравнительно велика. Например, в машиностроении и автомобильной промышленности ГДР она составляет 33%, а в электротехнике (электронике) - свыше 40% общего рабочего времени. Из них опять же около 60% приходится на операции, выполняемые вручную, около 30% монтажных работ механизированы; около 10% частично автоматизированы; 2-3% полностью автоматизированы. По международным подсчетам, ручной труд приблизительно 70% всех занятых на монтаже рабочих можно заменить или существенно сократить за счет использования промышленных роботов. Это увеличит производительность труда примерно на 30%. Высвободится и рабочая сила.

Однако до сих пор в сфере монтажа промышленные роботы не нашли еще широкого применения, поскольку сборка является трудной для механизации и автоматизации областью. Здесь предъявляются очень высокие требования к умению обращаться с техникой. Зачастую применение роботов оканчивалось неудачей из-за отсутствия эффективных научно-исследовательских решений, ненадежности узлов монтажных роботов, а также неспособности "робота-монтажника" реагировать на неполадки. Таким образом, указанная выше в процентном отношении относительно невысокая доля механизированного монтажа не вызывает удивления.

Во всех развитых в промышленном отношении странах проводится интенсивная работа по решению этих задач. После того как в значительном объеме решены проблемы сенсорной техники, включая соединение различных видов сенсорной информации, распознавание деталей, а также уменьшено количество нарушений в технологическом процессе, на отдельных предприятиях были осуществлены эксперименты, в ходе которых оправдали себя различные образцы, началось последовательное внедрение промышленных роботов с сенсорным управлением для автоматизированного монтажа.

Грейферы монтажных роботов снабжены сенсорами, которые позволяют им распознавать, захватывать и монтировать соответствующие предметы. Например, монтажный робот, оснащенный адаптивной (способной приспосабливаться) грейферной головкой, вводит болт в отверстие. Различные образцы искомых предметов дают этому промышленному роботу возможность найти отверстия для данного болта. Вместо тактильных сенсоров для механической компенсации отклонений от положения применяются вспомогательные монтажные приспособления.

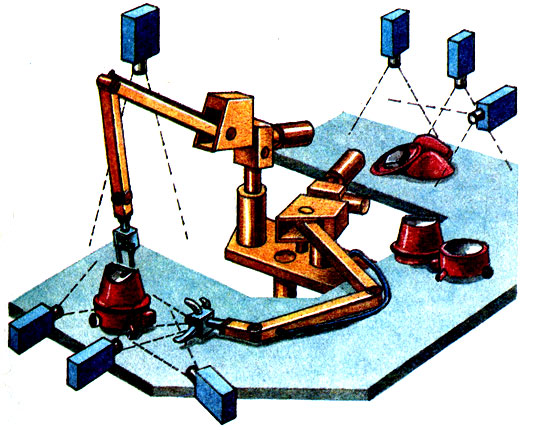

Принцип управляемой монтажной системы. 1 - акустический предохранительный сенсор, 2 - предохранительный сенсор (проводное включение), 3 - сенсор положения, скорости и ускорения, 4 - искатель в ультразвуковом диапазоне, 5 - участок тактильного сенсора, 6 - силовой сенсор, 7 - датчик контроля усилия зажима, 8 - оптический датчик (телекамера)

Имеются также роботы с двумя-тремя руками, действующими одновременно. На этих руках расположены различного рода грейферы с тактильными или другими сенсорами. Такой робот может одной рукой захватывать деталь монтажа и помещать ее в контрольное приспособление; другая рука извлекает ее оттуда и откладывает с одновременной сортировкой по размерам и качеству, в то время как первая рука уже вводит в контрольное устройство новую деталь.

Детали для будущего монтажа и соединительные элементы должны быть выполнены таким образом, чтобы роботы могли с ними "работать". Самые простые и, очевидно, самые оптимальные решения здесь - штабельные конструкции, при которых все монтажные детали монтируются в одном направлении. Однако потребуется и создание стандартных узлов и соединительных элементов, которые отвечают условиям автоматизированного монтажа с помощью промышленных роботов.

Правильное реагирование монтажных роботов на помехи также предъявляет очень высокие требования к их создателям. Помехи многообразны и многочисленны. Они начинаются при контроле на наличие всех монтируемых деталей, продолжаются в виде различных возможных помех при позиционировании деталей, а также на других участках процесса монтажа и не исключены при заключительном контроле качества смонтированных роботами узлов. Уже на относительно простых процессах монтажа при управлении роботами необходимо принимать более ста различных решений.

В рамках научных исследований определяются все новые и новые пути, для того чтобы монтажные роботы с помощью своих сенсоров и микросчетчиков могли правильно реагировать на различные помехи, не прерывая при этом процесс монтажа.

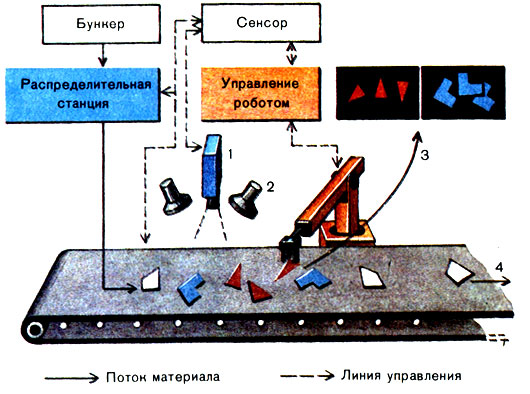

В связи с монтажом зачастую необходима сортировка деталей различных размеров по их величине, форме, цвету, массе и по другим признакам. Робот-сортировщик, снабженный оптическим сенсором, может выполнять эту задачу.

В бункере находятся несортированные детали. Сначала они должны пройти через отсекающую станцию, поскольку оптический сенсор в состоянии зафиксировать лишь отдельно лежащие детали. Затем детали попадают на конвейер и для лучшего распознавания освещаются. Определенные признаки, такие, как величина и форма, распознаются с помощью сенсора приблизительно за 500 мс. Фотоматрица с самозондированием (смонтированные в виде растров светочувствительные элементы) преобразовывает оптическую информацию в виде изображения в соответствующие электрические сигналы. На основе информации сенсора через управление робота с одной грейферной рукой можно соответствующим образом располагать детали и в упорядоченном виде подавать их к накопителю или на дальнейшую обработку.

Гибкая автоматизация. В тех областях, где производственные процессы протекают непрерывно, как, например, в химической промышленности, в массовом и крупносерийном производстве в металлообрабатывающей промышленности, достигнута уже относительно высокая степень автоматизации установок. Нет еще, однако, полной автоматизации мелко- и среднесерийного производства. Было необходимо разработать такую систему, которая бы гибко реагировала на изменение условий и задач производства.

Гибкая система сборочных роботов с двумя руками и оптическими сенсорами

Первые системы такого вида предназначались для обработки деталей с включением последующих процессов, таких, как очистка, крашение, нанесение антикоррозионного покрытия и т. п. Станки с числовым управлением открыли в этой области благоприятные возможности. Они могут в заданной последовательности без вмешательства человека обрабатывать числовую информацию о пройденном пути и о включениях, которые необходимо выполнить. На носителях информации (перфоленте или магнитной ленте) фиксируется программа, указывающая в системе координат ту позицию, которую инструмент должен занять по отношению к заготовке. Она описывает отдельные точки или траектории.

Для последующих систем было типичным интегрирование счетчика. Этот счетчик координировал и оптимизировал взаимодействие обрабатывающего станка и робота.

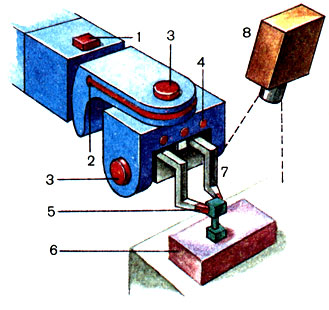

Программируемая система сборки, при которой взаимозаменяемые монтажные станции соединены с промышленным роботом, оснащенного сменными грейферами. 1 - сменная плита, 2 - подготовка деталей, 3 - грейферный магазин, 4 - опора плиты, 5 - модульная тактильная система грейферов и сенсоров, 6 - подставка для заготовок, 7 - настольный пресс, 8 - винтоверт, 9 - телекамера, 10 - взаимозаменяемые плиты для монтажных станций, 11 - управление роботом, 12 - шкаф с магнитными клапанами, система наблюдения

На станке с числовым программным управлением свободно программируемая вычислительная машина, соответственно микропроцессор, перенимает существенные задачи обычной единицы управления, которые могут свободно сводиться в этом случае к процессу позиционирования (опрос величин измерений, сравнение истинных величин, выдача величин управления). Вычислительная машина обеспечивает станок числовыми программами и берет на себя частичные функции по их обработке, например определение значений координат для управляемых осей, расчет поправки инструмента и т. п.

Станки с числовым управлением были скомбинированы с вычислительной машиной для управления производственным процессом. Здесь мы можем говорить о прямом компьютерном управлении, причем станки состыкованы напрямую с помощью кабеля с вычислительной машиной и подчинены ей, в результате чего возникает управление несколькими станками или групповое управление. Вычислительная машина для управления производственным процессом снабжает станки с ЧУ программами деталей. Данные с помощью электрических и оптоэлектронных передаточных устройств передаются на числовое управление станков. Традиционная перфолента в качестве носителя данных не нужна. Вычислительная машина служит одновременно запоминающим устройством и распределителем. Этот способ позволяет также производить корректуры программы.

Сортировка с помощью промышленного робота. 1 - телевизионная камера, 2 - источник освещения, 3 - магазины, 4 - дальнейшая обработка

Высокая степень гибкой автоматизации достигается в том случае, если на предприятии с прямым компьютерным управлением вычислительная машина осуществляет управление обрабатывающими станками, устройствами складирования и транспортировки по оптимизированному по участкам производственному плану.

Станки с ЧПУ, с прямым компьютерным управлением, находят быстрое распространение. Например, если до внедрения этих вычислительных машин технологически возможная загрузка традиционных производственных систем составляла лишь около 50%, то сейчас достигается почти предельная технологически возможная загрузка. Они обеспечивают большее число работ по обработке, отдельные циклы обработки выпадают или же могут быть объединены; процессы оснащения упрощаются или полностью выпадают, смена инструмента и заготовок происходит автоматически.

Другое преимущество - более высокая производительность станков, более интенсивная загрузка, большая гибкость, ускоренное прохождение заготовок, экономия материала и производственных помещений, значительное улучшение качества, а также снижение затрат на технику управления.

Промышленные роботы, обрабатывающие или перерабатывающие станки, вспомогательное монтажное оборудование, накопительные, транспортные устройства, устройства управления и другие соединяются в виде самых различных комбинаций в более крупные единицы гибкой автоматизации. При этом производственные и монтажные ячейки все в большей степени выступают в качестве основных элементов гибких автоматических производственных систем.

Наряду с этими ячейками в рамках рационализации оправдали себя обрабатывающие центры с числовым управлением и интегрированные предметно-специализированные производственные участки (ИПСУ). Под обрабатывающим центром с числовым управлением понимают обрабатывающий или перерабатывающий станок с числовым управлением, который объединяет в себе функции нескольких обрабатывающих участков и делает возможным практически полную обработку сложных заготовок в одном зажиме. Обрабатывающий центр автоматически сменяет инструмент и заготовку.

Под интегрированным участком производства понимают предметно-специализированное производство похожих в технологическом отношении групп деталей с помощью механизированных или автоматизированных процессов обработки, транспортировки, складирования, перевалки, а также процессов управления производством. Участвующие в процессе производственные устройства не соединены напрямую. Поток заготовок оканчивается перед станком.

Автоматизированная система производства является гибко функционирующим комплексом станков с числовым управлением для обработки и переработки, устройств для транспортировки, складирования и накопления, которые управляются вычислительной машиной. Рабочая сила требуется зачастую лишь для контроля, технического ухода и ремонта.

Роботы и станки с числовым управлением таких систем могут быть по крайней мере частично автоматически проверены, а результаты диагноза в виде сигнала переданы инженеру, осуществляющему технический уход. Этот процесс может протекать также в виде дистанционного диагноза с помощью соответствующих телекоммуникационных систем на большие расстояния.

Производственные ячейки. Во многих промышленно развитых странах ученые и конструкторы работают над решением многочисленных проблем, связанных с техническим и технологическим проектированием производственных и монтажных участков, а также автоматизированных фабрик. Однако проходят годы, прежде чем новые разработки достигают нужной степени зрелости. Предпосылкой комплексной автоматизации является охват научной мыслью всех процессов подготовки, управления и осуществления производства, использования средств электронной обработки данных, измерительной, регулировочной техники, техники управления, а также методов оптимизации процесса.

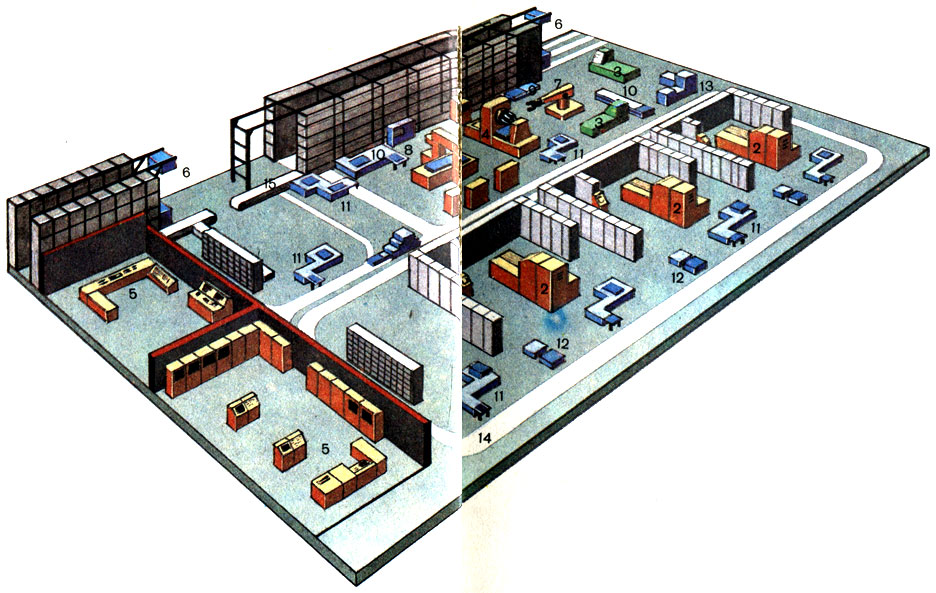

Гибкая система производства. 1 - фрезеровочный центр, 2 - секции изготовления, 3 - измерительное устройство, 4 - токарный центр, 5 - блок управления с вычислительными устройствами, 6 - шкаф управления, 7 - промышленный робот, 8 - микропроцессорное управление для транспортных устройств, 9 - передающее устройство, 10 - поворотная станция, 11 - станция замены поддонов, 12 - накопитель поддонов с рабочим инструментом, 13 - станция очистки, 14 - лента транспортного устройства, 15 - ролльганг

Базовыми единицами автоматической фабрики являются гибкие производственные, монтажные ячейки.

Производственная ячейка как технологически самостоятельно функционирующее устройство охватывает все компоненты, которые необходимы для выпуска заданного количества продукции (например, отдельных деталей) на одной производственной единице (один или два станка). Кроме потока инструментов в автоматизацию включены: поток заготовок, контроль заготовок, контроль за функционированием станков, инструментов и промышленного робота, а также контроль за процессом и - на высшем уровне - регулирование всего процесса. Таким образом, могут быть обеспечены временные интервалы, когда не требуется обслуживание (например, в ночное время). Производственные ячейки могут в качестве модулей вместе с другими производственными ячейками и вспомогательными станциями через гибкие транспортные устройства и устройства управления выступать в роли гибких производственных систем, которые можно комбинировать с другими. Эти производственные системы могут быть объединены посредством транспортных систем с автоматизированными системами складирования и монтажными системами в автоматизированные производственные участки, которые в свою очередь являются опять же частичными компонентами общего гибкого производства, автоматизированной фабрики. При этом иерархически состыкованные вычислительные машины управления процессом производства служат для руководства автоматизированными производственными процессами, потоками материалов, инструментов и информации.

В гибкой производственной ячейке станки и промышленный робот работают с компьютерным управлением. При этом робот - соединительное звено между станком и накопителямй. Система работы производственной ячейки должна обеспечить выработку, изменение и поддержание позиции и ориентации заготовок, производственного, измерительного, зажимного и вспомогательного инструмента, а также упорядочение, вращение, поворот, перемещение, зажим и укладку.

Схема секции изготовления с токарными и фрезерным станками (1 и 2). Здесь на заготовках выполняются различные токарные и одна фрезерная операции. Промышленный робот, запрограммированный по методу 'тич-ин', заменил здесь рабочего. Микровычислительное устройство (3) учитывает изменение производственных условий

Производственные ячейки необходимы для исходного формообразования, деформации, разъединения, соединения, покрытия, изменения свойств материала и для похожих операций.

Сборочные ячейки. В массовом и крупносерийном производстве известны монтажные автоматы. Их экономичное использование требует, однако, чтобы продукт выпускался в большом количестве и на протяжении длительного времени. Но и при средне-, а частично и при мелкосерийном производстве возможен монтаж с помощью промышленных роботов. При изменяющихся производственных заданиях они обеспечивают привязку монтажной системы к динамическим и случайным влияниям, исходящим из производственной программы. Структура технической оснащенности остается при этом неизменной. Во всяком случае это предполагает, что изделия для будущего монтажа должны быть сконструированы, разработаны таким образом, чтобы с ними можно было работать на автоматизированных предприятиях.

Промышленный робот, который должен работать с деталями или узлами, а также с инструментом, приспособлениями и средствами контроля монтажа, оснащен монтажной головкой.

С помощью свободно регулируемого микрокомпьютера осуществляется управление как процессом движения основной единицы (промышленный робот) и его монтажной головки (включая ее сенсорную единицу), так и системой смены монтажных грейферов и монтажного инструмента, периферией промышленного робота и взаимодействия этих устройств, обозначаемых как монтажная ячейка, с другими устройствами. Если требуется монтаж другого похожего изделия, то промышленный робот на основании новой программы может без значительной перестройки оборудования монтировать и это изделие, а затем и третье и т. д. Именно здесь и проявляется гибкость монтажной ячейки, возможность привязки ее к изменяющейся производственной программе. Хотя структура технической оснащенности при этом не меняется, для монтажа различных изделий могут потребоваться различные грейферы, монтажный инструмент. Для этого имеется монтажная головка, состоящая из сменного редуктора для монтажных грейферов и монтажного инструмента, а также из компенсационных и сенсорных единиц. Она оснащена механизмами для беззажимного соединения и для устранения погрешностей при позиционировании. В случае необходимости монтажная головка может иметь и другие двигательные единицы со специальным микрокомпьютерным управлением. Промышленный робот может брать различные грейферы из одного магазина и после работы с ними вновь складывать их в этот магазин.

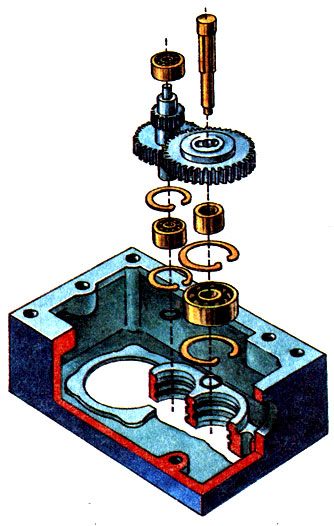

Монтируемый узел: двухступенчатая коробка передач станка (по Хэссу, Симону, Вольмеру и Вейзе)

В монтажной ячейке приспособление для крепления заготовок служит, кроме того, для держания заготовки, в то время как промышленный робот с помощью своего грейфера вводит соответствующую монтируемую деталь. Для быстрого перехода от монтажа одного изделия к другому используются гибкие зажимные элементы.

Монтируемые детали, а также необходимые монтажные грейферы и инструменты, приспособления для соединения и т. д. находятся внутри производственного помещения монтажной ячейки в магазинах и накопителях, которые расположены на поддонах.

Поскольку накопители обслуживаются промышленным роботом автоматически, то промежуточное складирование и транспортировка выпадают. Смена поддонов производится роботом.

Монтажная ячейка с помощью своей системы управления, а также сенсорной и сигнальной систем должна контролировать протекание запрограммированных операций монтажного цикла, распознавать и учитывать возникающие погрешности.

В нескольких расположенных друг за другом монтажных ячейках могут таким образом из отдельных деталей монтироваться различные узлы изделия, которые затем соединяются в конечное изделие. Для обеспечения необходимой надежности и стабильности всего, зачастую сложного, процесса монтажа необходимы промежуточные накопители, которые при помехах выполняют роль компенсаторов, автоматическая транспортировка между монтажными ячейками и другие специальные меры.

Фабрики почти без людей? Состоящие преимущественно из стандартизованных единиц производственные ячейки могут быть соединены в одну производственную систему. Примером может служить производственная система, состоящая из 25 производственных ячеек, каждая из которых оснащена одним станком с ЧПУ, монитором, промышленным роботом и устройством для смены поддонов. Ячейки могут быть состыкованы друг с другом. Лишь в дневное время они обслуживаются несколькими рабочими, которые занимаются наладкой станков и роботов, выполняют необходимую работу по техническому уходу и контролю. В ночное время этот производственный участок функционирует без обслуживания, так как производственные ячейки оснащены устройством для смены инструментов и поддонов с заготовками.

Центральная система управления с двумя автоматизированными системами накопления и отзыва заготовок, система управления деталями и узлами, а также центральная система контроля управляются одним компьютером, который в свою очередь связан с головным компьютером. Эта система может применяться и для автоматической системы транспортировки.

Для обеспечения станков используются роботы-тягачи без водителя, имеющие электрические приводы, которые управляются посредством индукции с помощью проложенных в полу цеха проводов. На погрузочной станции они загружаются поддонами с необходимыми материалами, находящимися в автоматизированной системе накопления и отзыва.

Гибкая автоматическая монтажная секция (по Хэссу, Симону, Вольмеру и Вейзе)

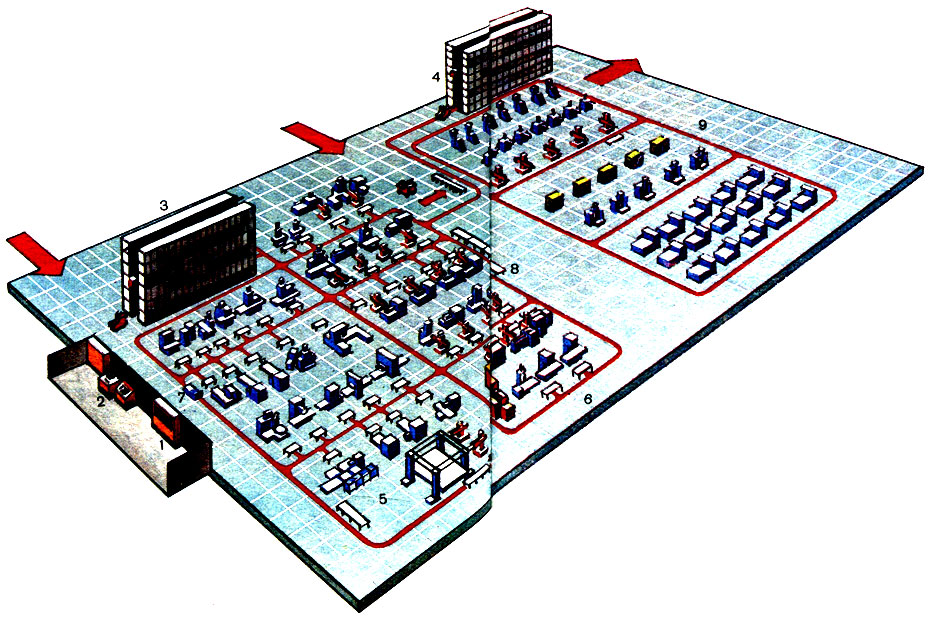

В нескольких странах уже имеется ряд предприятий с гибкой автоматизацией.

Реализованные проекты еще раз доказывают: техника промышленных роботов будет в будущем играть первоочередную роль в производственных цехах.

Следует, однако, особо подчеркнуть: гибкая автоматизация, так же как и жесткая автоматизация, с помощью микроэлектроники и техники промышленных роботов ведет к структурным изменениям в производстве. Автоматизация требует от человека, чтобы он овладел ею, прежде всего освоил поток материала и информации как интегрированных, основных составных частей автоматизированного производства. Поток материала, особенно в тех процессах, которые непосредственно связаны с автоматизированным изготовлением и дальнейшей обработкой деталей, должен помогать развивать и обеспечивать необходимую гибкость. Подпроцессы этого материального функционирования необходимо скоординировать по месту и времени с заданной программой посредством соответствующего производственному планированию информационного потока. Это означает, что автоматизированная фабрика предполагает не только соответствующие производственные, но и соответствующие информационные системы, а также автоматизированное обеспечение производственной технической информацией по заданным программам в рамках интегрированной обработки данных. Использование микроэлектроники (например, микроЭВМ), создание иерархических систем ЭВМ для управления производственным процессом и разработка необходимого для этого математического обеспечения, включая решение всех связанных с этим проблем вплоть до широкого автоматизированного сбора данных,- исключительно сложные задачи; Именно в этой комплексной постановке проблем заключаются еще многие нерешенные научные, технологические, технико-конструктивные, социальные и другие проблемы, В разделе "Тенденции развития" затрагиваются некоторые из этих проблем.

Пример промышленного предприятия с высокой степенью автоматизации. 1 - центральная система контроля, 2 - центральная система управления, 3 - автоматизированный склад для рабочих материалов, 4 - автоматизированный склад для деталей рабочих узлов, 5 - площадка для сварочных работ, 6 - производственная площадка, 7 - транспортная тележка без водителя, 8 - контроль качества, 9 - площадка для монтажа

Наука и техника способствуют перманентной рационализации промышленного производства. Несмотря на это, в целях научного исследования, разработки, проектирования и апробирования те этапы пути, которые предстоит пройти до всеобщего внедрения автоматизированной фабрики, требуют определенного времени, поскольку одновременно с использованием новых научных знаний необходим практический опыт, для того чтобы определить, как могут быть полностью обеспечены необходимая технологическая стабильность и гибкость в автоматизированной фабрике.

|

ПОИСК:

|

© ROBOTICSLIB.RU, 2001-2019

При копировании материалов проекта обязательно ставить ссылку на страницу источник:

http://roboticslib.ru/ 'Робототехника'

При копировании материалов проекта обязательно ставить ссылку на страницу источник:

http://roboticslib.ru/ 'Робототехника'