Глава 1. Задачи и значение робототехники

1.1. Назначение и классификация робототехнических систем

Робототехнические системы являются принципиально новым техническим средством комплексной автоматизации производственных процессов. При их использовании можно наиболее полно исключить ручной труд как на вспомогательных, так и на основных технологических операциях.

Для современного производства характерна высокая автоматизация основных технологических процессов, но при этом вспомогательные операции выполняются человеком вручную. Эти операции утомительны, примитивны, а в ряде случаев тяжелы, вредны и даже опасны для жизни. На них в настоящее время все еще приходится значительная доля трудовых затрат.

Практика показала, что традиционными средствами невозможно автоматизировать многие вспомогательные ручные операции. Это сдерживает развитие и интенсификацию производства. Поэтому возникла насущная потребность в создании и широком применении промышленных роботов, в которых основными исполнительными устройствами являются манипуляторы - многозвенные механизмы с управляемыми приводами по всем степеням подвижности. Под действием автоматической системы управления робота его манипуляторы совершают движения, подобные движениям рук человека в процессе его трудовой деятельности.

Системы управления роботами отличаются легкостью переналадки на самые различные виды операций. Таким образом, промышленный робот является многоцелевой машиной, удовлетворяющей современным требованиям создания гибко переналаживаемого автоматизированного производства и осуществления трудосберегающей технологии в цехах, в шахтах, под водой и т. п.

Говоря об общей классификации робототехнических систем, можно указать следующие их большие классы:

- манипуляционные робототехнические системы;

- мобильные (движущиеся) робототехнические системы;

- информационные и управляющие робототехнические системы.

Наибольшее развитие и практическое применение получили манипуляционные робототехнические системы различных типов в промышленности.

Мобильные (движущиеся) робототехнические системы представляют собой некоторые платформы (или шасси), перемещением которых управляет автоматика. При этом они кроме программы маршрута движения имеют запрограммированную автоматическую адресовку цели, могут автоматически нагружаться и разгружаться. В промышленных цехах они предназначаются для автоматической доставки деталей и инструмента к станкам и от станков на склады. На таких подвижных системах могут устанавливаться манипуляционные механизмы. К такого рода системам относятся движущиеся устройства для обслуживания автоматизированных складов в разных отраслях народного хозяйства.

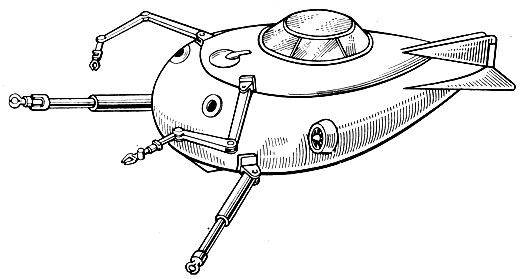

В сельскохозяйственном производстве мобильными робототехническими системами могут являться автоматически движущиеся агрегаты для полевых, огородных и садовых работ, как, например, самоходные тракторные машины. Мобильные системы нужны и для работ по освоению морского шельфа (рис. 1.1) с целью обслуживания установок по добыче нефти, газа и конкреций металлов.

Рис. 1.1. Подводный аппарат-робот

В мобильных робототехнических системах используют любые принципы движения. Они могут быть колесными, шагающими, колесношагающими, гусеничными, летающими, плавающими и т. п.

Информационные и управляющие робототехнические системы представляют собой некоторые комплексы измерительно-информационных и управляющих средств, автоматически производящих сбор, обработку и передачу информации, а также использование ее для формирования различных управляющих сигналов.

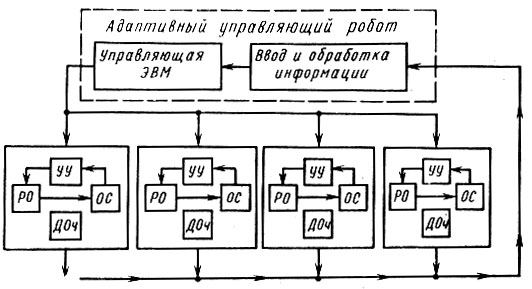

В промышленных цехах - это системы автоматического контроля и управления для почти безлюдного производственного процесса, комплексно механизированного, в том числе с групповым использованием промышленных роботов (рис. 1.2). Подобные системы применяют и в автоматических системах проектирования, при выполнении технических и экономических расчетов и др.

Рис. 1.2. Схема группового управления роботами: УУ - управляющее устройство; РО - рабочий орган; ОС - обратные связи; ДОч - датчик очувствления робота

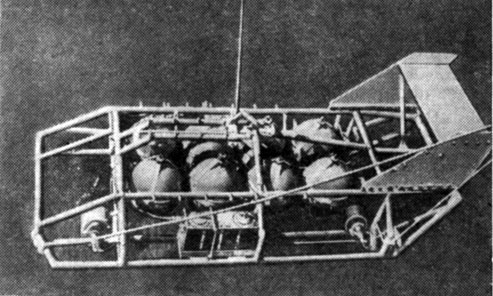

В подводных условиях - это плавающие необитаемые аппараты, снабженные измерительно-информационными и управляющими устройствами и автоматической кинофотоаппаратурой для определения свойств дна и воды (рис. 1.3), для обработки, обнаружения и опознавания предметов с автоматической выдачей информации по адресу и т. п.

Рис. 1.3. Информационный подводный робот

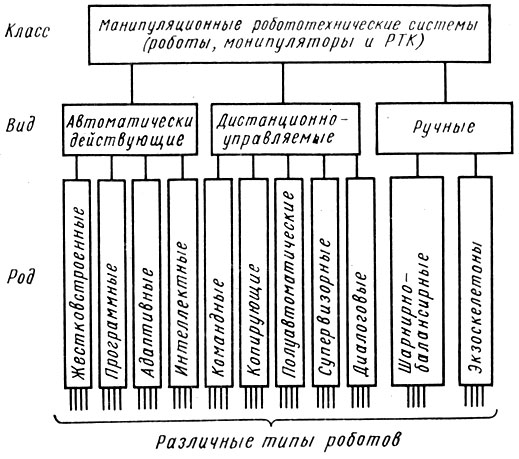

Рассмотрим более подробно класс манипуляционных робототехнических систем. Их можно разделить на три вида (рис. 1.4):

- автоматически действующие роботы, автоматические манипуляторы и роботизированные технологические комплексы (РТК);

- дистанционно управляемые роботы, манипуляторы и технологические комплексы;

- ручные, непосредственно связанные с движением рук, а иногда и ног человека.

Рис. 1.4. Классификация манипуляционных робототехнических систем

Первые из них применяют в основном в промышленном производстве (промышленные роботы и роботизированные комплексы), а вторые главным образом - в экстремальных условиях, т. е. при наличии радиации, загазованности, взрывоопасное, высоких и низких температур и давлений. Третий вид применяют для погрузочно-разгрузочных и тяжелых работ.

Автоматически действующие манипуляционные роботы делят на четыре рода: жестковстроенные, программные, адаптивные и "интеллектные". Вместо термина "род" применяют также "поколение". Но, поскольку жестковстроенные манипуляторы еще не являются роботами, они представляют собой нулевое ("дороботное") поколение. Программные - первое поколение, адаптивные - второе поколение, интеллектные - третье поколение. Однако здесь в отличие от вычислительной техники эти поколения не сменяют друг друга, а существуют параллельно, развиваясь внутри каждого из них. Поэтому четвертого поколения роботов нет, а искусственный интеллект треть-его поколения может развиваться почти неограниченно по мере развития науки и техники, а также возможностей использования все новых и новых поколений микро-ЭВМ.

Охарактеризуем коротко каждое из этих поколений автоматически действующих робототехнических систем.

Жестковстроенные манипуляторы (см. рис. 1.4) не имеют перестраиваемых программных управляющих устройств. Это механические руки (автооператоры). Они жестко связаны с остальным технологическим оборудованием, подчиняясь определенной программе технологического процесса в целом. Их применение, в частности, характерно для замены ручного труда в массовом производстве, например, на линиях сборки механизмов на часовых заводах.

Программные роботы (первое поколение роботов) имеют управляемые приводы во всех суставах, и их система управления легко переналаживается на различные ручные операции. Но после каждой переналадки они повторяют многократно одну и ту же жесткую программу в строго определенной обстановке с определенно расположенными предметами. Таково большинство современных промышленных роботов, выполняющих вспомогательные операции у штампов, прессов, станков, литейных машин и т. п. Такой робот будет совершать те же движения, если даже детали и нет на месте. Кроме того, он требует создания технологической оснастки, упорядочивающей положение деталей. Но это сделать не всегда просто, а главное жесткая оснастка затрудняет переналадку робота на новые операции. Поэтому целесообразнее бывает усложнить систему управления самого робота, т. е. перейти к применению второго поколения роботов.

Второе поколение - адаптивные роботы, т. е. такие, которые могут самостоятельно в большей или меньшей степени ориентироваться в нестрого определенной обстановке, приспосабливаясь к ней Для этого их снабжают, во-первых, какими-либо датчиками реагирующими на обстановку, и, во-вторых, системой обработки информации от датчиков для выработки сигналов адаптивного управления, т. е. гибкого изменения программы движения манипулятора в соответствии с фактической обстановкой. В настоящее время в таких системах широко используют компактные микропроцессорные устройства.

Адаптивные промышленные роботы необходимы во всех случаях когда трудно создать строго определенную обстановку, при обходе препятствии, при работе с движущимися на конвейере деталями в сборочных операциях, при дуговой сварке, окраске, нанесении покрытии и в других операциях. Адаптивные роботы второго поколения широко разрабатываются и эксплуатируются на производстве.

Третье поколение - интеллектные роботы - имеют более богатое очувствление, с микропроцессорной обработкой информации распознаванием обстановки, с автоматической выработкой роботом решения о своих дальнейших действиях для выполнения нужных технологических операций в неопределенной или меняющейся обстановке - это роботы с элементами искусственного интеллекта.

Как мы уже говорили, поколения роботов не сменяют друг друга Каждое из них применяется там, где оно целесообразно. Естественно с развитием элементной базы они будут все более и более совершенными, надежными и быстродействующими.

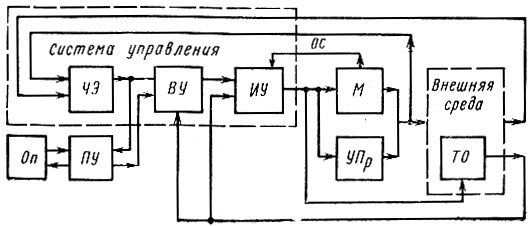

Общая схема автоматически действующей робототехнической системы показана на рис. 1.5. Система может иметь несколько манипуляторов и агрегатов технологического оборудования (или других объектов), а также устройства передвижения. При этом манипуляторы могут находиться в разных местах общего комплекса и иметь как свои индивидуальные управляющие устройства, так и общую систему управления.

Рис. 1.5. Общая схема автоматически действующей робототехнической системы: ЧЭ - чувствительный элемент; ВУ - вычислительное устройство; ИУ - исполнительна устройство; М - манипуляторы; Оп - оператор; ПУ - пульт управления; УПр - устройство передвижения; ТО - технологическое оборудование; ОС - обратная связь

Чувствительные устройства (см. рис. 1.5) используются в схеме роботов второго и третьего поколений. В роботах второго поколения могут быть отдельные силоизмерительные, тактильные, световые, локационные (ультразвуковые) чувствительные устройства. Для роботов третьего поколения характерно еще и наличие комплекса чувствительных устройств включая достаточно совершенное техническое зрение, что вместе с развитой микропроцессорной обработкой информации и создает искусственный интеллект, т. е. поведение робота в этом случае более полно (чем у первых двух поколений) будет соответствовать разумному поведению человека в процессе его трудовой деятельности. Кроме того, в комплекс чувствительных устройств могут входить и средства контроля качества продукции и других элементов выполняемой системой работы, а также свойств внешней среды, если это требуется для автоматического регулирования режима работы.

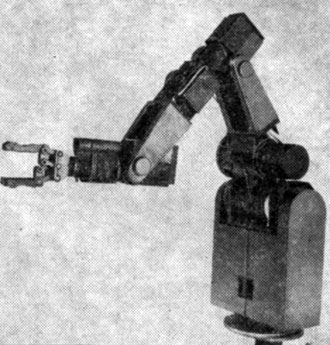

Рис. 1.6. Электромеханический манипулятор

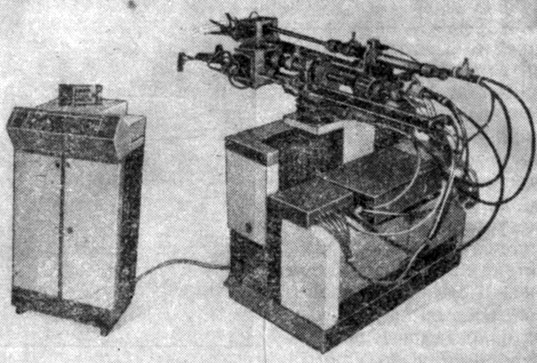

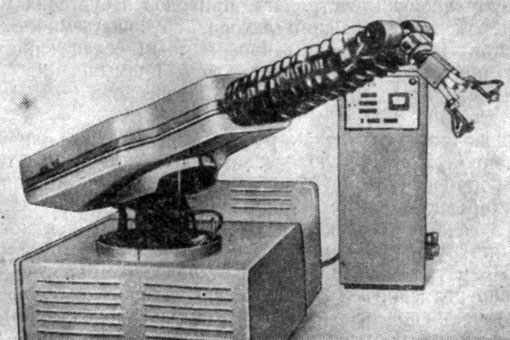

На рис. 1.4 вертикальными линиями показаны типы, на которые делится каждый род (поколение) роботов. Этих типов может быть достаточно много. Они различаются принципами и техникой построения управляющих устройств, приводов в суставах манипуляторов, числом звеньев манипулятора, грузоподъемностью, видом очувствления, математическим программным обеспечением и т. п. Приведем примеры трех разных типов промышленных роботов: электромеханического (рис. 1.6), пневматического (рис. 1.7) и гидравлического (рис. 1.8).

Рис. 1.7. Пневматический робот

В производственных цехах робот, выполняющий определенную работу, сопряжен в единую систему соответствующего технологического оборудования. Поэтому он должен рассматриваться как элемент комплексно автоматизированной технологической линии. При этом задача часто решается с использованием не одного робота, а целой их группы в единой технологической системе (рис. 1.9). Важно отметить, что в отличие от человека робот может более произвольно размещаться относительно цехового оборудования (на полу, на стене, на подвеске или даже прямо на бабке станка). Поэтому техническое оборудование для роботоризированного производства может иметь наивыгоднейшую форму и размеры, т. е. не под уровень рук или глаз человека, без высоких станин, с любой планировкой в пространстве цеха по горизонтали и вертикали.

Рис. 1.8. Гидравлический робот

Аналогичная классификация распространяется и на роботоризированные технологические комплексы (см. рис. 1.4). Они могут быть жестко запрограммированными или адаптивно приспосабливающимися к изменениям внешних условий, положению и конфигурации деталей и т. п. Это является основой для создания гибко переналаживаемых автоматизированных почти безлюдных производств.

Рис. 1.9. Роботизированная линия штамповки

Рассмотренные автоматически действующие робототехнические системы применяют не только в промышленности, но и в других отраслях народного хозяйства. При использовании их в промышленном производстве последние называют промышленными роботами. Промышленный робот согласно ГОСТ 25686—83 определяется как автоматическая машина, представляющая собой манипулятор с перепрограммируемым устройством управления, для выполнения в производственном процессе двигательных и управляющих функций, заменяющих аналогичные функции человека при перемещении предметов производства и (или) технологической оснастки.

Другими словами, промышленный робот является универсальной технологической системой для выполнения разнообразных действий, свойственных человеку в процессе его трудовой деятельности.

Дистанционно управляемые роботы и манипуляторы по классификационной схеме (см. рис. 1.4) делятся на пять родов:

манипуляторы с командным управлением, копирующие манипуляторы, полуавтоматические манипуляторы, роботы с супервизорным управлением, роботы с диалоговым (интерактивным) управлением.

Только два последних из них названы роботами, так как они наряду с дистанционным управлением имеют полностью автоматические режимы работы.

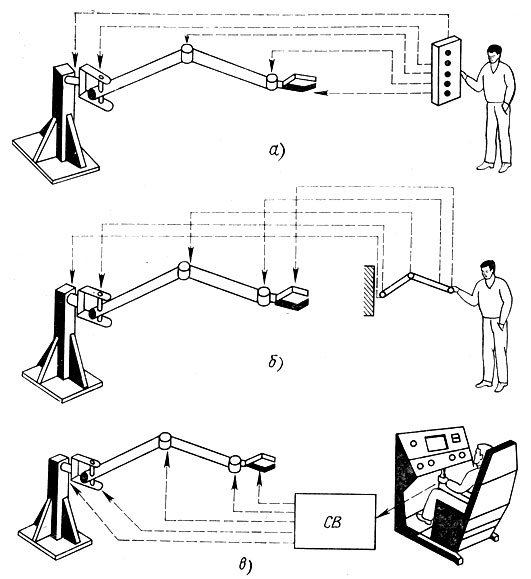

Манипуляторы с командным управлением отличаются тем, что человек-оператор включает по отдельности приводы каждого сустава манипулятора дистанционно путем нажатия на соответствующие кнопки или тумблеры (рис. 1.10, а). Такие манипуляторы применяют, например, на обитаемых подводных аппаратах, где человек, наблюдая через иллюминатор, оператирует манипуляторами, находящимися снаружи.

Рис. 1.10. Дистанционно управляемые манипуляторы: а - командное управление; б - копирующее управление; в - полуавтоматическое управление (СВ - специализированный вычислитель)

В таком же командном режиме часто производится "обучение" промышленного робота с пульта управления (см. рис. 1.5). По аналогичному принципу работают и так называемые телеоператоры, находящиеся в опасной зоне.

Копирующие манипуляторы, находящиеся в опасной зоне, управляются дистанционно человеком-оператором с удаленного безопасного места при помощи задающего устройства, кинематически подобного рабочему манипулятору (рис. 1.10, б). При этом движение каждого сустава задающего механизма передается на соответствующий сустав рабочего манипулятора по принципу следящей системы. Такие манипуляторы применяют для работы при наличии радиации, загазованности и в других экстремальных условиях.

Полуавтоматические манипуляторы в отличие от копирующих в качестве задающего устройства на пульте оператора имеют компактную многостепенную управляющую рукоятку, кинематика которой может быть произвольной, удобной для малых движений руки человека. Снимаемые с нее электрические сигналы преобразуются с помощью специализированного вычислителя СВ (рис. 1.10, в) в сигналы управления на приводы манипулятора. Здесь возможны различные алгоритмы управления.

Роботы с супервизорным управлением (см. рис. 1.4) характеризуются тем, что все элементы выполняемых ими операций запрограммированы и могут воспроизводиться автоматически. Человек-оператор, наблюдающий дистанционно за действиями робота, установленного в опасной зоне, подает только отдельные целеуказательные команды, по сигналам от которых включаются те или иные программы автоматического действия робота. За человеком остается лишь функция распознавания обстановки и принятия решения. После подачи им целеуказательной команды робот действует по определенной программе. Если этот робот является адаптивным, то человек-оператор может подавать более редкие и более "глобальные" команды.

Роботы с комбинированным управлением - это роботы, в которых сочетаются автоматические режимы (как у роботов с супервизорным управлением) с режимами управления от руки (как у полуавтоматического или копирующего манипулятора). Их применяют на необитаемых подводных аппаратах, во взрывоопасных и горячих цехах, для безлюдной работы в шахтах, в атомной энергетике и т. п. Такое комбинированное управление используют в различных типах телеоператоров.

Роботы с диалоговым (интерактивным) управлением, как правило (но не обязательно), являются интеллектными и отличаются от супервизорных тем, что робот не только принимает команды человека для их исполнения, но и сам активно участвует в распознавании обстановки и принятии решения, помогая в этом человеку-оператору.

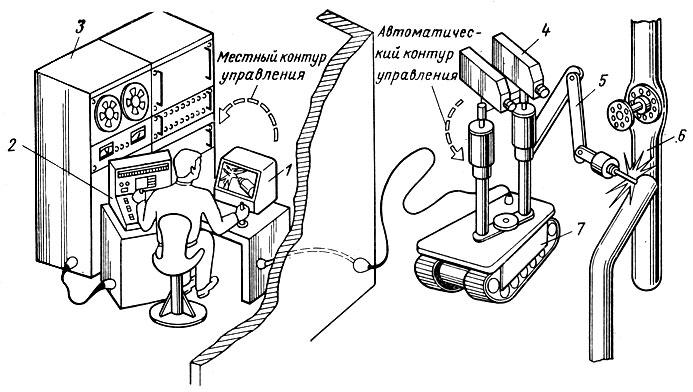

Рис. 1.11. Функциональная схема интерактивных систем управления роботами (супервизорная, диалоговая, комбинированная): 1 - дисплей; 2 - пульт оператора с органами управления; 3 - управляющая ЦВМ; 4 - датчики очувствления; 5 - манипуляторы; 6 - объект работ; 7 - бортовая ЦВМ

Схема функционирования супервизорных и диалоговых (интерактивных) робототехнических систем показана на рис. 1.11. На пульте имеются управляющие рукоятки для того, чтобы оператор мог, если возникнет необходимость, взять управление движением манипуляционного механизма на себя в полуавтоматическом или в копирующем режиме. Такое обеспечение надежности системы путем комбинирования разных принципов дистанционного управления необходимо в связи с тем, что человек не может непосредственно войти в опасную зону, где находится робот.

Наконец, третий вид манипуляционных робототехнических систем (ручные) делятся на шарнирно-балансирные манипуляторы и экзоскелетоны (усилители конечностей человека).

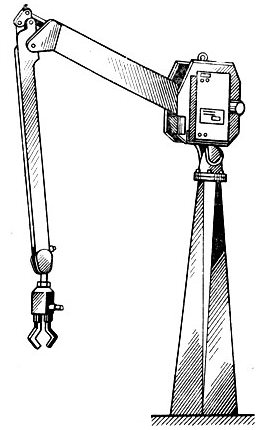

Шарнирно-балансирный манипулятор (рис. 1.12) представляет собой многозвенный механизм с приводами в каждом суставе, который при любой величине удерживаемого манипулятором груза (в пределах его грузоподъемности) при любом расположении звеньев в пространстве находится в равновесии. Поэтому человек, взявшись за рукоятку манипулятора, легко может перемещать большой груз. Двигая рукоятку, человек осуществляет подачу управляющих сигналов, при этом вся работа по перемещению груза выполняется приводами, размещенными в суставах манипулятора. Такие системы удобны для погрузочно-разгрузочных работ.

Рис. 1.12. Шарнирно-балансирный манипулятор

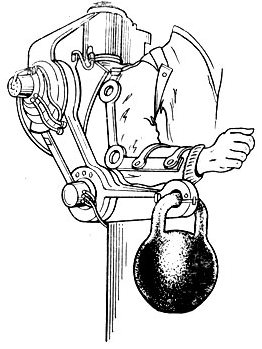

Экзоскелетоны - многозвенные механизмы, звенья которых непосредственно сопряжены с руками (рис. 1.13) или ногами человека. В суставах механизма, соответствующих суставам человека, в этом случае также помещены управляемые двигатели, берущие на себя всю тяжесть работы. Движения самого человека формируют лишь сигналы управления. Такие системы применяют для усиления конечностей (и корпуса) человека (как здорового, так и больного). Это бывает полезно для выполнения тяжелых работ и движения по труднопроходимой местности. Экзоскелетоны можно встраивать, например, в водолазные скафандры для облегчения и усиления действий водолазов, когда это необходимо.

Рис. 1.13. Экзоскелетон для руки

В заключение надо сказать про особый род мощных манипуляторов [4], служащих для бурения, разрушения и добычи твердых горных пород (рис. 1.14). Такой многозвенный манипулятор несет на конце гидравлический ударный инструмент, разрушающий породу многотонным усилием в импульсном режиме (тысячи импульсов в минуту). Манипулятор позволяет выдерживать заданные координаты и направление действия при его перемещении, а также обеспечивает автоматическое регулирование скорости перемещения инструмента в зависимости от состояния массива породы. Один такой манипулятор по своей производительности заменяет тяжелый ручной труд большого числа рабочих, снабженных пневматическими инструментами.

Рис. 1.14. Манипулятор для горных разработок

|

ПОИСК:

|

© ROBOTICSLIB.RU, 2001-2019

При копировании материалов проекта обязательно ставить ссылку на страницу источник:

http://roboticslib.ru/ 'Робототехника'

При копировании материалов проекта обязательно ставить ссылку на страницу источник:

http://roboticslib.ru/ 'Робототехника'