3.2. Средства очувствления промышленных роботов

Как уже говорилось выше, по сравнению с программными роботами большей эффективностью обладают роботы, имеющие в своем составе микро-ЭВМ и оснащенные информационными системами очувствления. Возможность быстрого и точного измерения параметров внешней среды, необходимых для выполнения технологической операции, позволяет резко снизить затраты на подготовку производства к внедрению очувствленных автоматических манипуляторов и повысить качество выпускаемой продукции.

Анализ показал, что наиболее перспективными областями внедрения очувствленных роботов в промышленности являются: механическая сборка, электродуговая и газовая сварка, кислородная резка, абразивная зачистка и шлифовка, окраска распылением, установка и съем деталей с конвейера, разбор деталей из навала и сортировка изделий с помощью манипуляторов, оснащенных измерительной аппаратурой.

По классификационной схеме информационные системы промышленных роботов подразделяются на три основные группы [65]:

- сенсорные устройства, выявляющие геометрические свойства объектов;

- сенсорные устройства, выявляющие другие физические свойства объектов;

- сенсорные устройства, выявляющие химические свойства объектов.

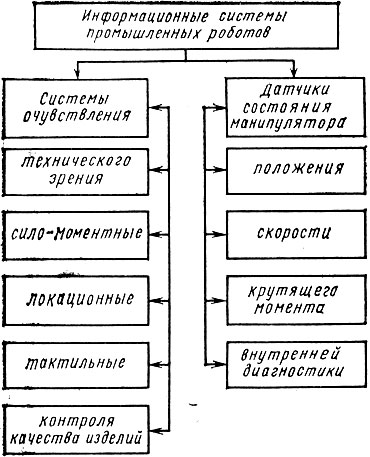

Однако необходима еще и другая классификация, отражающая связь между параметрами внешней среды, измеряемыми информационной системой, и характером технологических операций, для автоматизации которых они предназначены. Поэтому информационные системы промышленных роботов целесообразно классифицировать также по функциональному назначению. Условно их можно разделить на две группы (рис. 3.1): системы очувствления, обеспечивающие робот информацией о параметрах выполняемой или контролируемой технологической операции, и системы, информирующие о состоянии узлов и подсистем самого манипулятора (датчики состояния). Условность предложенного разбиения информационных средств промышленных роботов по их функциональному назначению объясняется тем, что как одна, так и другая группа систем в ряде случаев может быть использована для получения информации, сбор которой обычно осуществляется датчиками другой группы информационных систем. Например, используя только данные о величинах моментов в шарнирах манипулятора, измеренных с помощью датчиков состояния, можно оценить вес груза, зажатого захватным устройством, или определить величины и направления действующих на него внешних сил, для измерения которых обычно на манипуляторах устанавливают силомоментные системы очувствления.

Рис. 3.1. Классификация информационных систем промышленных роботов

Информация, поступающая с различных сенсорных устройств, используется в системе управления робота для обнаружения и распознавания объектов внешней среды, построения цифровой модели, а также для управления движением робота и его манипуляторов при выполнении различных технологических операций. В соответствии с этим указанные выше две группы сенсорных устройств можно ' описать иначе следующим образом: для выявления свойств внешней среды, отдельных объектов и обеспечения перемещения исполнительных органов [66, 72].

К первой из указанных групп относятся сенсорные устройства, предназначенные для выявления различных физико-химических .свойств объектов среды, включая в частности устройства для выявления параметров рельефа в рабочей зоне подвижных роботов, специальных признаков для обнаружения и распознавания определенных объектов, положения и их ориентации в рабочей зоне относительно робота и т. п.

Ко второй группе относятся датчики обратной связи (положения, скорости, ускорения), усилий, возникающих при взаимодействии робота с внешней средой, прикосновения, проскальзывания и т. д.

Такое разделение сенсорных устройств достаточно условно, поскольку, например, сенсорные устройства первой группы могут быть использованы и для определения положения захвата манипулятора робота в рабочей зоне, т. е. играть роль датчиков обратной связи при управлении движением.

Сенсорные устройства робота могут воспринимать информацию на различных расстояниях от ее источника. По этому признаку сенсорные устройства делятся на сверхближние, ближние, дальние и сверхдальние (работающие вне рабочей зоны).

Сенсорные устройства сверхближнего действия используют для очувствления захватов и других частей манипуляторов, а также корпуса робота. Они позволяют фиксировать их контакт с объектами внешней среды (тактильные датчики), измерять усилия, возникающие в месте взаимодействия (силометрические датчики), фиксировать проскальзывание объектов.

Сенсорные устройства ближнего действия обеспечивают получение необходимой информации в непосредственной близости от робота, но бесконтактным способом. К таким устройствам относятся локационные сенсоры захвата, неконтактные бамперы, различные дальномеры ближнего действия, измерители плотности грунта и т. п. Бесконтактные измерительные устройства технически сложнее контактных, но позволяют роботу выполнять задание с большей скоростью, заранее получать информацию о ближайших объектах и соответствующим образом корректировать свои действия.

Сенсорные устройства дальнего действия дают информацию о внешней среде и объеме всей рабочей зоны робота.

Сенсорные устройства сверхдальнего действия применяют главным образом в подвижных роботах. К таким устройствам относятся различные навигационные устройства, координаторы, локаторы и другие оптические, радиотехнические и телевизионные системы.

В бесконтактных сенсорных системах роботов для получения требуемой информации могут быть использованы излучаемые таким устройством специальные сигналы (оптические, радиотехнические, радиационные и т. п.) или естественные излучения среды и отдельных ее объектов. В зависимости от этого различают активные и пассивные сенсорные системы. Первые обязательно включают передающие устройства, излучающие первичный сигнал, и приемные устройства, регистрирующие прямой сигнал, прошедший через среду, или вторичный сигнал, отраженный от объектов среды. Пассивные системы имеют только приемное устройство, а роль излучателя играют сами объекты внешней среды. Поэтому такие устройства технически обычно проще и дешевле, но зато и менее универсальны. Существуют также полуактивные сенсорные устройства, в которых в результате излучения внешней среды инициируется вторичное излучение ее объектов, принимаемое приемными устройствами, как в пассивных системах.

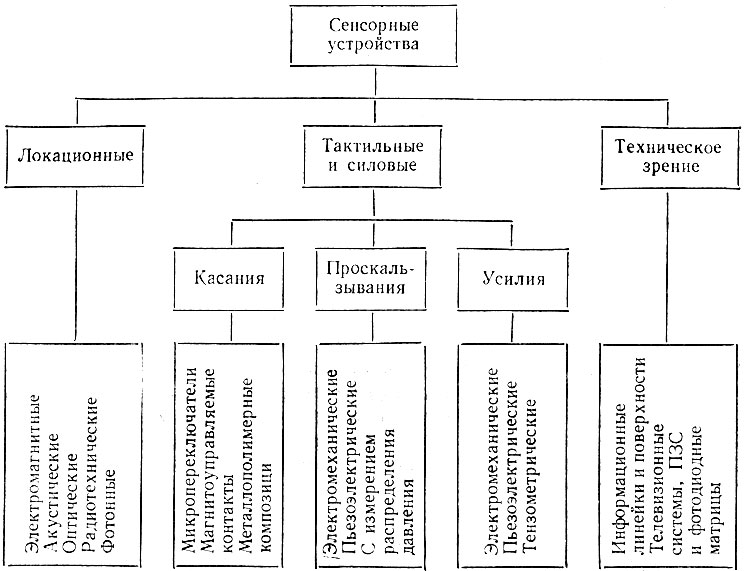

На рис. 3.2 приведена классификация сенсорных устройств по принципу действия. Перечислим основные требования к информационным системам промышленных роботов, устанавливаемых непосредственно на манипуляторе [52]:

- малые габаритные размеры и масса конструкции; датчики должны быть пригодны для размещения в механизмах степеней подвижности, на захватном устройстве и других частях манипуляторов;

- высокая надежность и помехоустойчивость включая возможность эксплуатации в условиях интенсивных электромагнитных полей, колебаний напряжения и частоты питания;

- устойчивость к механическим и температурным воздействиям;

- простота регулирования, обслуживания или замены в условиях ограниченной площади обслуживания;

- низкая стоимость.

Рис. 3.2. Классификация сенсорных устройств по принципу действия

По принципу получения информации и ее физическому содержанию системы очувствления промышленных роботов делятся на системы: технического зрения, силомоментного очувствления, локационные, тактильные и системы контроля качества изделий (см. рис. 3.1).

Системами технического зрения называют такие устройства, которые обеспечивают получение изображения рабочей сцены, его автоматическую обработку и формирование команд управления манипулятором. Системы технического зрения необходимы в промышленном производстве на операциях распознавания и сортировки деталей на конвейере; операциях по разбору деталей из навала; для измерения координат и геометрических размеров движущихся изделий, подлежащих захвату; для определения координат характерных точек и ориентации деталей на сборочных участках; на операциях контроля качества обработки или покрытия поверхностей деталей; для автоматического считывания маркерных знаков при упаковке продукции с целью ее учета и сортировки и на многих других технологических операциях.

В большинстве описанных случаев системы технического зрения функционируют совместно с автоматическими манипуляторами, однако их можно применять и отдельно, например, на операциях контроля качества обработки изделий или для оперативного визуального контроля размеров деталей.

Несмотря на большое различие в характере технологических операций, для автоматизации которых используют системы технического зрения, функции последней сводятся в основном к выполнению следующих операций:

- получение изображения рабочей сцены;

- определение наличия объекта в поле зрения системы;

- распознавание и выделение заданного объекта на изображении;

- определение координат объекта или его характерных точек относительно координатной системы датчика изображения;

- формирование сигналов управления.

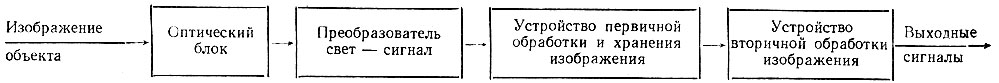

В соответствии с функциональным назначением структурная схема системы технического зрения может быть представлена в виде ряда блоков (рис. 3.3).

Рис. 3.3. Структурная схема системы технического зрения

Оптическое изображение объекта, сфокусированное на фоточувствительной мишени преобразователя свет-сигнал, трансформируется в электрические сигналы, которые затем усиливаются, преобразуются в цифровой сигнал и запоминаются в памяти устройства первичной обработки в виде матрицы бинарного изображения размерностью, например, 512×512 элементов разложения по полю зрения или в виде массива изображения, размерность которого определяется также количеством различаемых градаций яркости видеосигнала (в некоторых случаях до 16). Устройство, вторичной обработки изображения, оперируя с массивом чисел, описывающих перепады яркости светового потока по полю зрения системы, позволяет выделить и опознать объект на изображении, а также измерить его характерные параметры, например площадь, координаты центра тяжести, периметр, линейные размеры и другие параметры, необходимые для выполнения требуемых манипуляций с данным изделием. В зависимости от объема перерабатываемой визуальной информации для анализа изображений могут применяться вычислительные средства различной мощности от микро-ЭВМ до больших вычислительных систем. Следует, однако, отметить, что большинство задач по обработке изображений в системах технического зрения промышленного назначения может быть эффективно решено на микро-ЭВМ с быстродействием порядка 250-500 тыс. операций в секунду и объемом оперативной памяти 16-24 К.

Силомоментными системами очувствления называют устройства, обеспечивающие измерение компонент вектора сил и вектора моментов, развиваемых манипулятором в процессе его взаимодействия с изделием в проекции на систему координат датчика сил и моментов. Необходимость в схемах очувствления этого типа ощущается при выполнении с помощью автоматических манипуляторов таких технологических операций, как механическая сборка, абразивная зачистка отливок, шлифовка изделий и других подобных операций, в которых требуется развивать строго дозированное силовое воздействие на объект манипулирования.

Установка на промышленных роботах силомоментных систем очувствления позволяет автоматизировать указанные технологические операции при минимуме затрат на разработку и создание дополнительного оборудования, например конвейеров и позиционеров, обеспечивающих высокую точность начальной установки деталей на сборочном участке, так как применение силомоментных систем очувствления на сборке не требует высокой точности относительного расположения и центровки собираемых компонент: относительные погрешности позиционирования при этом могут лежать в пределах размеров фасок на деталях.

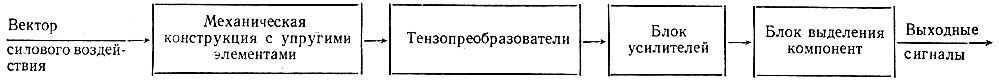

Структурная схема системы силомоментного очувствления состоит из механической части, представляющей собой совокупность упругих элементов с размещенными на них тензопреобразователями, блока усилителей сигналов тензорезисторов и блока выделения компонент вектора сил и моментов (рис. 3.4). Принцип действия систем очувствления этого типа основан на измерении упругих деформаций датчика, вызванных внешними силами или моментами [18, 55]. Число измеряемых компонент главного вектора сил определяется конструкцией чувствительного элемента датчика и лежит у существующих датчиков в пределах 3-6. Измерение большего числа компонент обычно необходимо при выполнении операций механической сборки.

Рис. 3.4. Структурная схема системы силомоментного очувствления

Наиболее часто датчики систем силомоментного очувствления устанавливают между последним звеном манипулятора и его захватом. В этом случае измерение компонент силового вектора осуществляется в проекции на связанную с захватом систему координат.

Локационными системами очувствления называют устройства, позволяющие роботу, используя принципы активной и пассивной локации, обнаруживать подвижные и неподвижные объекты, определять их местоположение в зоне обслуживания, а также осуществлять наведение и захватывание движущихся деталей.

Локационные системы очувствления применяют для измерения координат изделий, которые не известны или заданы с большой ошибкой. Установка датчиков локационных систем на захвате или специальном инструменте автоматического манипулятора обеспечит, например, возможность точного слежения сварочной головкой за траекторией шва и позволит захватывать или устанавливать изделия на подвесном или ленточном конвейере. Кроме того, локационные системы очувствления могут быть использованы в качестве датчиков безопасности для предотвращения возможности столкновения подвижных частей манипулятора с предметами или людьми, случайно оказавшимися в его зоне обслуживания. С этой же целью эффективно применение локационных систем очувствления на тележках внутри-Цеховых автоматических транспортных систем.

Большинство современных локационных систем основано на излучении и приеме акустических или электромагнитных волн. Кроме того, используют также эффект взаимодействия электромагнитного поля с металлическими поверхностями, например, в электромагнитных и вихретоковых преобразователях для измерения положения сварного шва. Для измерения больших расстояний до объектов целесообразно применение ультразвуковых локационных систем.

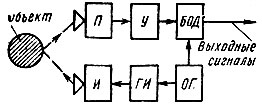

Структурная схема локационного дальномера (рис. 3.5) включает генератор импульсов, излучатель, приемник, усилитель, блок определения дальности и опорный генератор. Принцип действия такой локационной системы основан на измерении времени задержки принятого импульса по отношению к зондирующему сигналу.

Рис. 3.5. Структурная схема локационного дальномера: П - приемник; У - усилитель; БОД - блок определения дальности; И - излучатель; ГИ - генератор импульсов; ОГ - опорный генератор

Основными особенностями использования локационных систем очувствления совместно с промышленными роботами являются малые рабочие расстояния до цели, соизмеримые с размерами объекта локации, а также наличие фона и посторонних объектов в зоне обслуживания манипулятора. Эти особенности обусловили применение принципа импульсной локации в ультразвуковых системах очувствления, который обеспечивает надежную фильтрацию помех и посторонних эхо-сигналов за счет простой реализации метода селекции сигналов по дальности.

При использовании одного излучателя и двух или четырех приемников, расположенных надлежащим образом, локационные системы очувствления позволяют не только измерять дистанцию до объекта, но и определять другие его угловые и линейные координаты относительно связанной с локатором координатной системы.

Тактильными системами очувствления называют устройства, позволяющие при непосредственном контакте захвата и других частей манипулятора с объектами определить момент касания, местоположение точки контакта, характер и направление перемещения контактного пятна по поверхности, например губки захвата манипулятора. Тактильные датчики помогут обнаружить факт наличия детали в захвате или факт ее потери, измерить характер проскальзывания изделия, определить форму зажатого объекта и измерить контактное давление, оказываемое на него.

Круг технологических задач, для решения которых целесообразно устанавливать на автоматическом манипуляторе тактильные системы очувствления, не очень широк. К ним, видимо, можно отнести работы с хрупкими изделиями или деталями, имеющими высокую чистоту обработки поверхности, операции по упаковке готовой продукции и укладке ее в тару, а также операции по разбору деталей из навала в тех случаях, когда эта задача не может быть эффективно решена с помощью других средств очувствления.

Тактильные системы очувствления могут иметь вид отдельных датчиков касания, проскальзывания, контактного давления или матриц этих датчиков, установленных на поверхностях захвата и других частях манипулятора [18].

Сложность применения тактильных систем очувствления манипуляторов в промышленных условиях определяется в значительной степени высокой вероятностью их повреждения при манипуляциях объектами, а также необходимостью установки на роботе сложных систем опроса состояния тактильных датчиков, особенно если их количество превышает несколько десятков.

Отдельную группу систем очувствления составляют датчики системы контроля качества изделий, которые устанавливают обычно на последнем звене манипулятора, перемещающего их по заданной траектории относительно контролируемого объекта. Таким образом, может быть осуществлен оперативный контроль качества покрытия больших участков автомобиля с помощью, например, токовихревых толщиномеров или проведена оценка качества сварных швов какого-либо громоздкого изделия с помощью рентгеновского дефектоскопа, перемещаемого вдоль шва манипулятором. Эта группа датчиков и систем неразрушающего контроля достаточно хорошо описана в литературе [53]. Поэтому мы подробно на них останавливаться не будем.

К датчикам информации о состоянии узлов и систем промышленного робота в первую очередь относится комплекс измерительных средств, обеспечивающий высокую точность позиционирования приводных систем манипулятора. Среди них аналоговые и цифровые датчики линейного и углового положения звеньев манипулятора, датчики скорости и датчики крутящего момента. Для текущего контроля за состоянием основных систем манипулятора на последнем часто устанавливают датчики внутренней диагностики, например датчики температуры, давления и т. п., позволяющие оперативно обнаруживать аварийные узлы и предотвращать появление брака на участках, обслуживаемых роботом. Это особенно важно для гибких производственных систем, оснащенных большим количеством автоматических манипуляторов, работающих совместно со станками с числовым программным управлением без участия человека в течение нескольких рабочих смен или даже дней.

В настоящее время в качестве датчиков положения степеней подвижности манипулятора широко используют устройства, генерирующие непрерывный аналоговый выходной сигнал, пропорциональный измеряемому перемещению. К таким устройствам относятся потенциометры, сельсины и вращающиеся трансформаторы. Они обладают высокой разрешающей способностью, хорошей помехозащищенностью и имеют небольшие габаритные размеры. Однако появление промышленных роботов, оснащенных микро-ЭВМ, потребовало создания новых датчиков положения, обеспечивающих измерение и представление угловых или линейных перемещений степеней подвижности непосредственно в виде цифрового кода. Это позволяет существенно упростить процесс считывания информации с датчиков положения, снизить время ввода сигнала в микро-ЭВМ, повысить точность измерений, надежность и помехоустойчивость системы управления роботом.

Известны две разновидности датчиков положения, представляющих результаты измерений в цифровой форме: абсолютные преобразователи угол-код и накапливающие измерители угла поворота. Абсолютные датчики углового положения звеньев манипулятора обеспечивают преобразование измеряемой величины в параллельный двоичный код, код Грея или двоично-десятичный код. Кодирующие диски этих устройств имеют несколько концентрично расположенных информационных дорожек, содержащих, например, в датчиках с оптическим способом считывания информации непрозрачные участки на стеклянной подложке. Количество дорожек соответствует числу разрядов выходного сигнала, которое в современных преобразователях угол - код составляет 13-16 двоичных разрядов.

В состав кодирующего датчика угла входят источник света оптическая система, кодирующий диск и линейка фоточувствительных устройств, расположенных радиально по отношению к диску [11].

Однако абсолютные датчики угла не отвечают двум основным требованиям, предъявляемым к информационным системам. Они имеют довольно значительные габаритные размеры и массу (∅120× 150 мм; 2,5 кг). Кроме того, датчики угол-код с указанной разрешающей способностью имеют высокую стоимость, сравнимую, например, со стоимостью простого пневматического промышленного робота, имеющего 3-4 степени подвижности. Поэтому абсолютные преобразователи угла находят применение в основном при создании высокоточных манипуляторов большой грузоподъемности, имеющих значительные размеры зоны обслуживания.

Накапливающие измерители угла поворота обеспечивают формирование последовательности импульсов, пропорциональное мгновенному угловому положению ротора датчика относительно начала отсчета, которое обычно отмечается нуль-импульсом [11]. Так же как и абсолютные цифровые датчики угла поворота, накапливающие преобразователи, например с фотоэлектрическим способом считывания информации, состоят из оптической части с источником света, кодирующего диска и фотоприемников. Отличие этих двух датчиков заключается в том, что диск накапливающего измерителя угла имеет всего две дорожки с одинаковым числом сегментов, но сдвинутых относительно друг друга на полсегмента. С помощью одной информационной дорожки формируется последовательность импульсов, пропорциональных угловому положению кодирующего диска, а вторая служит для определения направления вращения датчика. Значение измеряемого угла определяется путем подсчета числа импульсов, генерируемых датчиком.

Несомненными достоинствами накапливающих преобразователей угла поворота, которые часто называют импульсными датчиками угла, являются их малые габаритные размеры, масса и низкая стоимость. Например, лучшие образцы накапливающих датчиков угла, формирующих 8192 импульса за один оборот, имеют размеры ∅38×32 мм и массу не более 0,2 кг. Поэтому, в первую очередь, их применяют в манипуляторах малой грузоподъемности, имеющих точность позиционирования захвата порядка 0,1 мм и выше, которые используют для автоматизации механической сборки и дуговой сварки малогабаритных изделий.

Накапливающие преобразователи угла могут служить и датчиками угловой скорости. В этом случае осуществляется либо подсчет числа импульсов, генерируемых датчиком за единицу времени, либо измеряется длительность периодов между импульсами путем подсчета количества сигналов опорной частоты за этот период.

Для измерения угловой скорости используют также абсолютные кодирующие преобразователи, описанные выше. При этом величину угловой скорости определяют методом цифрового дифференцирования выходных сигналов датчика угол-код. На основе накапливающих и абсолютных датчиков угла поворота строят цифровые тахометры системы управления промышленными роботами. Однако в некоторых случаях для организации демпфирующих обратных связей в приводах автоматических манипуляторов могут быть использованы традиционные датчики угловой скорости - тахогенераторы, выходное напряжение которых прямо пропорционально частоте вращения их ротора.

Датчики крутящего момента предназначены для получения информации о моментах, возникающих в степенях подвижности манипулятора. Принцип действия этих устройств основан на измерении угловых деформаций вращающегося вала или напряжений, возникающих при его деформации [37].

В настоящее время разработано большое число различных датчиков крутящего момента, в которых используют индуктивные, магнитно-упругие преобразователи и тензорезисторы. Каждый из этих типов датчиков крутящего момента имеет свои достоинства и недостатки. Однако учитывая, что в большинстве автоматических манипуляторов углы поворота степеней подвижности не превышают 360°, что позволяет использовать тензометрические методы измерения упругих напряжений вала без использования контактных переходных тонкосъемников, наиболее перспективным следует считать применение тензорезисторных датчиков крутящего момента. Использование таких датчиков при создании приводных систем автоматических манипуляторов позволит, например, осуществлять динамическую коррекцию траектории движения захвата манипулятора, сделать его систему управления инвариантной к весу переносимого груза или придать роботу другие полезные свойства [42].

В заключение необходимо подчеркнуть важность тщательного выбора средств очувствления и датчиков состояния при проектировании автоматического манипулятора для выполнения конкретной технологической операции. Несмотря на довольно высокую степень взаимозаменяемости информационных систем, каждая из них имеет свою предпочтительную область применения, где ее использование оказывается экономически целесообразным.

|

ПОИСК:

|

© ROBOTICSLIB.RU, 2001-2019

При копировании материалов проекта обязательно ставить ссылку на страницу источник:

http://roboticslib.ru/ 'Робототехника'

При копировании материалов проекта обязательно ставить ссылку на страницу источник:

http://roboticslib.ru/ 'Робототехника'