VII. Электропривод с адаптивным управлением

Одним из требований при создании станков-модулей для ГПС является обеспечение коррекции режимов для повышения эффективности обработки и защиты станка от перегрузок и аварийных ситуаций. Эта задача решается путем применения адаптивных систем управления станками, в которых в процессе обработки ведется активный контроль параметров, прямо или косвенно характеризующих процесс, сравнение их с заданными значениями и изменение режимов в соответствии с выбранной стратегией. Различают адаптивные системы граничного (предельного) и оптимального управления. Адаптивные системы граничного управления поддерживают значение какого-либо параметра технологического процесса на предельно возможном уровне.

К предельным системам можно условно отнести системы стабилизации скорости резания, мощности резания, крутящего момента, упругих деформаций при резании, температуры резания.

Система стабилизации скорости резания применяется главным образом на токарных, карусельных, шлифовальных станках при обработке деталей, имеющих переменную кривизну, торцевой обработке и при износе инструмента (шлифовального круга). Поддержание постоянства скорости резания повышает производительность за счет сокращения машинного времени, увеличивает стойкость инструмента и улучшает качество обработки поверхности. Ощутимый рост производительности может быть достигнут при сравнительно небольших диапазонах изменения угловой скорости, в то время как для получения высококачественной поверхности требуется существенно более широкий диапазон. Так как непосредственное измерение скорости резания зачастую невозможно, то прибегают к косвенным методам измерения, определяя либо диаметр обрабатываемой заготовки (в токарных станках), либо диаметр шлифовального круга для компенсации его износа. Далее задача сводится к схемной реализации гиперболической зависимости между скоростью шпинделя и диаметром обработки, что обычно не вызывает затруднений. Полученный сигнал управления поступает на привод и изменяет частоту вращения либо асинхронного двигателя (электрошпиндели шлифовальных станков), либо постоянного тока (главный привод токарных и карусельных станков) в соответствии с выбранным законом.

Система стабилизации мощности резания, применяемая на токарных, фрезерных и шлифовальных станках, осуществляется путем регулирования скорости главного привода или привода подачи, а иногда и обоих приводов. Более полное использование возможностей главного привода и режущего инструмента дает существенный рост производительности, особенно при обработке на черновых режимах. Оценка мощности резания ведется по активной мощности, потребляемой двигателем. Для двигателей постоянного тока замер этой величины не представляет особых трудностей, для асинхронных двигателей приходится усложнять схему измерения, так как в зависимости от нагрузки изменяется cos φ. Следует отметить, что сложность поддержания постоянства мощности резания сводится отнюдь не только к задачам измерения, но и управления, так как регулирование параметров приводов подачи или главного движения подчас приводит к колебательным процессам в каждом из приводов. Последнее объясняется наличием внутренних связей между процессом резания (и следовательно, мощностью резания) и названными приводами в виде возмущений по нагрузке.

Система стабилизации усилий резания применяется в различных типах станков и предназначена для уменьшения машинного времени, обеспечения заданной геометрической точности и улучшения качества обрабатываемой поверхности. В качестве датчиков усилия применяют специальные динамометрические устройства, встраиваемые в различные узлы станка.

Система стабилизации крутящего момента находит применение в токарных, фрезерных, сверлильных и расточных станках. Момент можно измерять как непосредственным методом, так и косвенным - путем вычисления его по параметрам приводного двигателя (с учетом кпд передачи). Стабилизация крутящего момента повышает точность обработки.

Система стабилизации температуры резания применяется главным образом в токарных станках, реже во фрезерных и шлифовальных. В качестве исходных данных при построении подобной системы используется априорная информация, связывающая температуру в зоне резания со стойкостью инструмента, хотя, вообще говоря, температура зависит еще от целого ряда причин: эффективности системы охлаждения, изменения твердости заготовки и т. д.. Наиболее эффективно работает система при использовании естественной термопары "заготовка-инструмент", обеспечивая рост стойкости инструмента в 1,5-2 раза.

Система стабилизации упругих деформаций при резании основана на измерении упругой деформации звена с наименьшей жесткостью в системе станок-приспособление-инструмент-деталь. Изменяя усилие резания либо воздействуя на устройства, меняющие жесткость конструкции узлов станка, система стабилизации обеспечивает повышение точности, рост производительности и улучшения качества обработанной поверхности. Система стабилизации подобного типа может применяться в токарных, сверлильных, фрезерных и шлифовальных станках.

Адаптивная система оптимального управления решает задачу поиска сочетания элементов режима обработки, при которой достигается экстремальное значение одного из показателей (например, производительности) при одновременном обеспечении заданных значений других показателей (точности, стойкости инструмента и т. д.).

Адаптивные системы оптимального управления могут строиться по поисковому или беспоисковому принципу. Для поисковых систем требуется малый объем предварительной информации, но приходится измерять много параметров; последнее является существенным недостатком; другой недостаток - значительное время для осуществления алгоритма поиска.

Достоинство такой системы - точное поддержание экстремума. Беспоисковые системы основаны на использовании предварительно разработанной модели процесса обработки, на основании которых по информации о внешних возмущениях формируется управляющее воздействие. Беспоисковые системы нашли более широкое применение, хотя эффективность их значительно ниже, чем поисковых.

По своему назначению адаптивные системы металлорежущих станков подразделяются на технологические, точностные и комплексные.

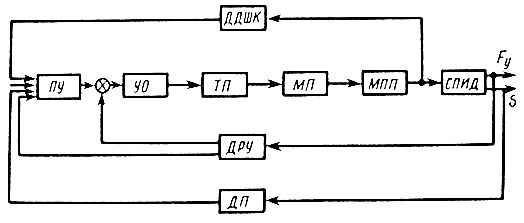

Задача технологических адаптивных систем - оптимальное регулирование параметров процесса обработки (подачи, скорости резания и т. д.) по выбранному критерию. Задача точностных адаптивных систем - автоматическая коррекция управляющей программы перемещения узлов станка с учетом статических и динамических погрешностей системы "станок-приспособление-инструмент-деталь" (СПИД) для достижения требуемой точности обработки деталей. Комплексные адаптивные системы должны достигать экстремального значения одного из показателей при заданных значениях других параметров. Широкое распространение получили технологические адаптивные системы предельного управления. На рис. 47 представлена структурная схема адаптивной системы управления приводом поперечной подачи внутришлифовального станка. Система поддерживает предельно допустимое усилие подачи Fy при переменном припуске детали S и уменьшающемся диаметре шлифовального круга. Программное устройство ПУ формирует сигнал управления в зависимости от величины сигналов, поступающих от датчика диаметра шлифовального круга ДДШК, датчика припуска ДП и датчика усилия подачи ДРУ. После сравнения с истинной величиной усилия сигнал через усилитель УО поступает на вход тиристорного преобразователя ТП, питающего двигатель механизма подачи МП, который через механизм подачи МПП и систему "станок-приспособление-инструмент-деталь" (СПИД) передает усилие на деталь.

Рис. 47. Адаптивная система управления приводом подачи внутришлифовального станка

В настоящее время серийно выпускаются адаптивные системы предельного управления, которые предназначены для поддержания силового параметра резания путем регулирования подачи, автоматической компенсации мощности холостого хода в начале цикла; индикации текущего значения силового параметра процесса резания на стрелочном приборе; световой индикации о двух технологических параметрах и аварийных режимах, блокировки электропривода подачи в аварийных ситуациях.

Основным путем оптимизации при черновой и получистовой обработке является обеспечение предельных режимов резания.

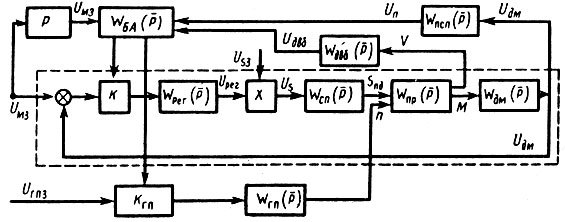

Существуют адаптивные системы предельного управления, которые кроме устройств для поддержания предельного значения параметров резания имеют блоки подавления вибрации в механической части станка, способные функционировать при большом уровне помех на входе адаптивной системы (рис. 48).

Рис. 48. Структурная схема адаптивной системы

В качестве регулируемого силового параметра выбран момент силы резания, возникающий на валу шпиндельного устройства тяжелого станка с ЧПУ. Пунктиром обведена замкнутая система стабилизации силового параметра. Входная заданная величина силового параметра  сравнивается с истинным значением

сравнивается с истинным значением  поступающим с выхода датчика момента, имеющего передаточную функцию

поступающим с выхода датчика момента, имеющего передаточную функцию  Разность

Разность  через адаптируемый параметр K и регулятор с передаточной функцией

через адаптируемый параметр K и регулятор с передаточной функцией  поступает на вход блока умножения X. В нем выходное напряжение регулятора умножается на заданное от ЧПУ значение скорости привода подачи

поступает на вход блока умножения X. В нем выходное напряжение регулятора умножается на заданное от ЧПУ значение скорости привода подачи  и в виде сигнала

и в виде сигнала  поступает на вход следящего привода подачи с передаточной функцией

поступает на вход следящего привода подачи с передаточной функцией  Его выходной сигнал поступает на оператор

Его выходной сигнал поступает на оператор  интерпретирующий процесс резания. На его выходе формируются два сигнала: первый поступает на датчик вибраций с передаточной функцией

интерпретирующий процесс резания. На его выходе формируются два сигнала: первый поступает на датчик вибраций с передаточной функцией  а второй - на датчик момента, откуда передается на суммирующий элемент и на преобразователь случайных помех

а второй - на датчик момента, откуда передается на суммирующий элемент и на преобразователь случайных помех  На входы блока адаптации с передаточной функцией

На входы блока адаптации с передаточной функцией  поступают: сигнал производной от заданного значения силового параметра

поступают: сигнал производной от заданного значения силового параметра  сигнал уровня помех

сигнал уровня помех  сигнал уровня вибраций

сигнал уровня вибраций  В зависимости от сочетаний этих трех параметров формируются воздействия на адаптируемые параметры в основном контуре K и в цепи привода главного движения

В зависимости от сочетаний этих трех параметров формируются воздействия на адаптируемые параметры в основном контуре K и в цепи привода главного движения  Входными сигналами оператора

Входными сигналами оператора  интерпретирующего процесс резания, являются частота вращения главного привода n и величина подачи

интерпретирующего процесс резания, являются частота вращения главного привода n и величина подачи  выходными-вибрация V и момент M. Первый параметр влияет на изменение заданной от ЧПУ подачи

выходными-вибрация V и момент M. Первый параметр влияет на изменение заданной от ЧПУ подачи  а второй (M) - на частоту вращения n главного привода, заданную также от ЧПУ. Скорость привода главного движения определяется его передаточной функцией

а второй (M) - на частоту вращения n главного привода, заданную также от ЧПУ. Скорость привода главного движения определяется его передаточной функцией  и величиной сигнала на выходе звена с передаточной функцией

и величиной сигнала на выходе звена с передаточной функцией  Предложенный алгоритм работы позволяет оптимизировать процесс обработки при выбранных ограничениях по величине момента резания и уровню вибраций.

Предложенный алгоритм работы позволяет оптимизировать процесс обработки при выбранных ограничениях по величине момента резания и уровню вибраций.

|

ПОИСК:

|

© ROBOTICSLIB.RU, 2001-2019

При копировании материалов проекта обязательно ставить ссылку на страницу источник:

http://roboticslib.ru/ 'Робототехника'

При копировании материалов проекта обязательно ставить ссылку на страницу источник:

http://roboticslib.ru/ 'Робототехника'