§ 2.3. Адаптация в робототехнике. Очувствление роботов

Большинство современных промышленных роботов, получивших широкое распространение, в основном относятся к роботам первого поколения - программным (см. § 2.1). Однако теперь все больше и больше признается актуальность создания и промышленного применения адаптивных роботов, которые уже появились на производстве. Адаптивные роботы, как указывалось, являются роботами второго поколения. Но это не значит, что они заменят собой более простые программные роботы. Будут существовать и развиваться и те, и другие, каждые для своих областей применения.

Основные задачи адаптации в робототехнике отличаются от классических задач адаптации в теории автоматического управления, хотя имеются и некоторые аналогии, что мы поясним ниже.

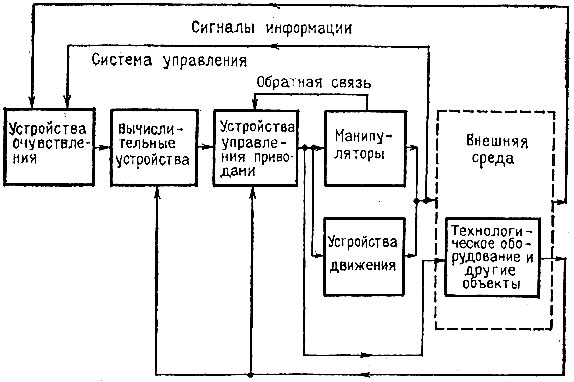

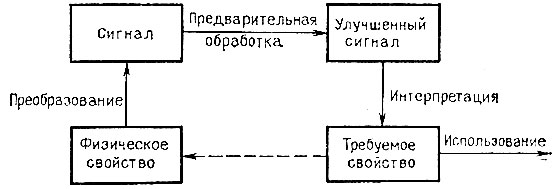

Адаптивные промышленные роботы - это роботы, которые могут самостоятельно ориентироваться в не вполне определенной обстановке. Они реагируют при помощи каких-либо технических средств на те или иные факторы неопределенности обстановки и приспосабливают к ним свои действия при выполнении технологической задачи. Другими словами, почувствовав тем или иным способом состояние среды, робот должен автоматически сформировать совокупность сигналов управления на приводы своего манипулятора, чтобы тот выполнил заданную технологическую операцию, несмотря на имеющиеся неопределенности во внешней обстановке (рис. 2.26).

Рис. 2.26. Схема управления адаптивным роботом

Какого характера неопределенности здесь имеются в виду. Допустим, что деталь, которую должен взять робот, ориентирована неточно: может лежать неточно в данном месте или движется на конвейере. При жесткой программе, как описано в предыдущем параграфе, робот не сможет взять такую деталь - он должен сначала узнать ее действительное положение и определить, как ее лучше взять.

Другой пример: свариваемые конструкции могут быть неточно позиционированы относительно сварочного робота, а зазор при дуговой сварке надо выдерживать точно, равно как и линию сварочного шва. Манипулятор робота должен почувствовать ошибку в расстоянии и правильно вести сварочную головку вдоль шва.

При точной сборке, если надо, например, вставить стержень в отверстие с зазором, измеряющимся микронами, первоначальное сближение деталей, осуществляемое манипулятором робота, будет содержать ошибки в виде некоторой несоосности и перекоса. Последние могут привести к порче деталей, если робот не почувствует неправильностей их соприкосновения. Он должен это узнать и автоматически скорректировать свое движение для правильного сочленения деталей при сборке.

Для автоматизации абразивной зачистки неравномерного литейного облоя требуется, чтобы скорость относительного перемещения детали и инструмента (круга) была неравномерной в зависимости от изменения толщины снимаемого слоя. Робот здесь тоже должен реагировать на это обстоятельство и автоматически регулировать процесс.

Проводя окраску разных перемещающихся перед ним предметов, робот должен узнавать конфигурацию каждой детали, чтобы согласовывать все движения краскопульта, закрепленного в кисти робота.

Такие примеры можно умножить. Особенно важна адаптация во многих сборочных и сварочных процессах, а также при сортировке деталей и изделий, хотя она требуется и во многих других случаях.

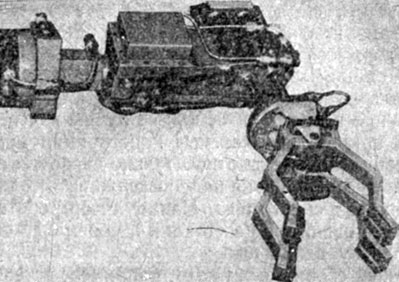

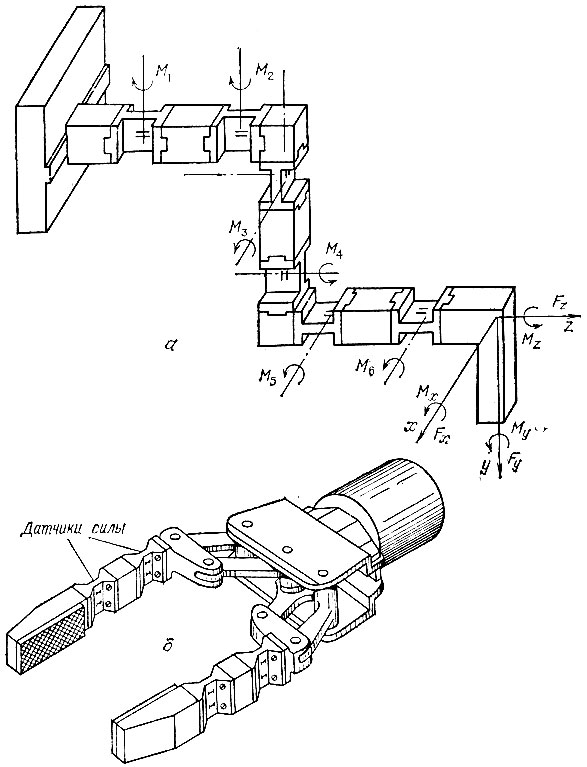

Рис. 2.27. Четырехпалый схват, адаптирующийся к форме предмета

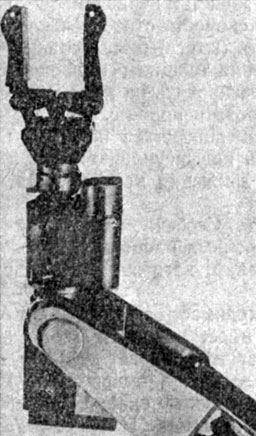

Можно привести примеры необходимости адаптации другого типа. Обычно схват робота имеет вид двух плоских губок, вакуумной присоски или магнита. Бывает необходимость брать предметы неопределенной (комкообразной) пространственной формы. Для этого нужны схваты с изменяемой кинематикой для захвата предмета. На рис. 2.27 изображен четырехпалый схват с раздельным движением пальцев. Иногда возникает необходимость дозирования усилия как в механическом, так и в электромагнитном схвате. На рис. 2.28 представлен схват, служащий для этой цели, с блоком измерения усилий, в кисти манипулятора.

Рис. 2.28. Схват с блоком силового очувствления в кисти манипулятора

Следующий тип адаптации в робототехнике обусловлен необходимостью организации самонаведения конца манипулятора на какой-либо предмет. Встречаются также и классические задачи самонастройки параметров хода технологического процесса, как в системах автоматического регулирования. Но в основном в робототехнике задачи адаптации обладают своеобразием и, как мы видим, отличаются от классических.

Однако некоторую параллель с классическим понятием адаптации здесь провести можно. В самом деле, в общей теории управления адаптивными системами, например самонастраивающимися, к основной замкнутой цепи управления подключается дополнительный контур. В этом контуре имеется датчик, реагирующий на определенный показатель качества процесса управления или на изменение свойств внешней среды (скажем, плотности атмосферы при подъеме летательного аппарата). В адаптивных робототехнических системах к основной цепи управления, замыкающейся с помощью обратной связи от датчиков внутреннего состояния и движения манипуляторов, подключается дополнительный контур сигналов информации (см. рис. 2.26). В этом контуре имеются датчики, реагирующие на свойства внешней среды, которые либо изменяются, либо просто заранее не известны. Сигналы от таких датчиков по дополнительному контуру поступают в систему управления роботом для автоматического изменения программы его действий.

Целый ряд технологических операций из числа упомянутых выше и ряда других принципиально требует применения роботов с адаптацией. Однако часто можно выйти из положения, применив обычный программный робот, но со специальными дополнениями. В тех случаях, когда необходимо решить вопрос, ставить ли на данный технологический участок адаптивный робот или обойтись программным, возникает ряд проблем.

Программный робот дешевле, но требует специальной технологической оснастки для упорядочения подачи к нему деталей (вибробункеры, магазины, палеты с гнездами и т. п.). Для адаптивного робота требуется значительно более простая оснастка, но он должен содержать дополнительные элементы очувствления. Это часто оказывается дешевле и целесообразнее. Сравнение вариантов по сложности, стоимости, быстродействию (производительности), надежности и т. п. должно дополняться сравнением еще по одному показателю. Дополнительная оснастка обычного жесткопрограммируемого робота будет поневоле более специализированной. И если робот на данной технологической линии должен обслуживать обработку партий разных деталей, то не придется ли при этом менять такую жесткую оснастку? Тогда это вызовет дополнительные затраты и потребует времени на смену оснастки, что не имеет места при использовании робота с адаптацией. Адаптивный робот обладает большой гибкостью в разных применениях.

Поскольку легкая переналаживаемость робота чисто программным путем на разные комплексы движений - одно из главных его свойств как многоцелевой машины, то будет невыгодно, если это свойство окажется потерянным при необходимости переделки вспомогательных конструкций, окружающих этот робот. Они тоже должны быть достаточно универсальными для определенного класса деталей или же робот должен обходиться без них, т. е. сам обладать адаптацией.

Все эти соображения весьма важны, так как чрезвычайно убыстряющийся прогресс во всех сферах человеческой деятельности непременно требует такой перестройки производства, чтобы оно быстро и экономно могло переходить на изготовление новых изделий и на применение новых трудосберегающих технологий. Этому удовлетворяют роботизированные технологические комплексы с управлением от вычислительных машин с переналадкой в основном в части программного обеспечения их работы, в том числе адаптивные промышленные роботы со средствами очувствления.

Адаптивность робота может достигаться и другими средствами, например созданием легкой переналаживаемости устройств, упорядочивающих подачу деталей к программным роботам. Такое устройство составляет вместе с роботом единую адаптивную робототехническую систему.

Простейшими средствами очувствления роботов являются весьма дешевые штыри, тактильные контакты и пружинные амортизаторы. Вертикальный штырь (палец), шарнир-но подвешенный в кисти робота, при соприкосновении с деталью получает угловое отклонение, которое является сигналом в систему управления роботом, извещающим о наличии детали, а также о ее положении. Если нужно, то таким путем в достаточно простых случаях можно различать однотипные детали между собой по размерам (например, валы разного диаметра) и классифицировать их для дальнейшей передачи по ходу технологического процесса.

Средства очувствления роботов (сенсорные системы), которые будут рассматриваться далее, можно классифицировать следующим образом:

- тактильные системы, которые придают манипулятору свойство осязания при соприкосновении с какими-либо предметами;

- силовые или силомоментные сенсорные устройства, придающие манипулятору ощущение производимого комплекса усилий при работе в контакте с предметами, при этом измеряются действующие силы и моменты в плоской или в пространственной системе координат;

- локационные сенсоры, которые с помощью каких-либо излучателей дистанционно реагируют на приближение робота к внешним предметам, определяя направление на предмет, дистанцию до него и скорость приближения;

- системы технического зрения, позволяющие роботу распознавать обстановку и предметы для контроля хода операции или непосредственно для регулирования ее выполнения с автоматическим принятием решения о необходимых действиях робота в распознанной обстановке;

- другие сенсорные системы очувствления робота и РТК для определения свойств среды, контроля процессов, качества выполняемой работы и т. п.

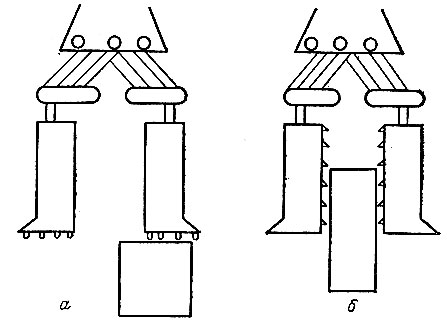

Тактильные датчики (датчики осязания), установленные в миниатюрном исполнении по несколько штук на губках схвата робота, позволяют полнее ощущать наличие детали. Это может иметь ряд практических применений при использовании различных принципов построения датчиков. Один из примеров применения: если деталь лежит в смещенном положении, то, коснувшись ее, срабатывают, скажем, тактильные датчики на торце только одной губки схвата. Это будет сигналом в систему управления - сдвинуть схват в сторону, чтобы взять деталь (рис. 2.29, а). Величина необходимого поперечного сдвига или разжима губок (если сработали датчики обеих губок) может определяться количеством срабатывающих контактов.

Рис. 2.29. Тактильная система на схвате робота

В тактильных датчиках может производиться также измерение контактного давления.

Другим примером применения тактильных датчиков при установке их на внутренней стороне губок (рис. 2.29, б) является определение проскальзывания предмета в губках схвата, например для автоматического регулирования силы сжатия схвата в случае, если нужно предмет сжимать осторожно, на пределе проскальзывания. Такие датчики проскальзывания применяются и при установке их снаружи губок схвата в случаях контактирования манипулятора с внешней средой.

Пружинные механизмы, сочлененные с кистью манипулятора, также придают роботу чувство ощущения предмета и силы сопротивления, которые могут в разных целях использоваться при управлении движением манипулятора, например при соединении деталей во время сборки механических узлов.

Большую роль в робототехнике играют силовые системы очувствления роботов (или, как их еще именуют, силомомеятные), основанные на применении миниатюрных датчиков измерения сил и моментов. Они полезны в тех случаях, когда предмет или инструмент, закрепленный в кисти робота, контактирует в технологическом процессе с другими предметами. Наиболее важно это при автоматизации сборочных процессов, о чем мы будем говорить дальше. Но это важно и при выдерживании определенного усилия при сверлении или бурении неоднородного материала или породы (с соответствующим автоматическим регулированием скорости подачи), выдерживании определенного момента затягивания гайки или винта и др.

Как уже говорилось, при снятии с отлитой детали литейного облоя необходимо регулирование скорости подачи инструмента (или детали) в связи с неравномерностью толщины снимаемого слоя. В этом случае применяется датчик измерения усилия подачи. Его сигнал передается в систему управления роботом, который автоматически изменяет скорость движения исполнительного устройства таким образом, чтобы усилие подачи оставалось все время неизменным и соответствовало оптимальному режиму работы инструмента.

Принципы построения силоизмерительных и моментных датчиков очувствления различны. Чаще всего применяются тензорезисторы, наклеиваемые на упругие элементы механизма губок схвата или кисти робота, или сборочного стола, где располагаются детали. Но могут использоваться также пьезоэлектрические элементы и магнитоупругие датчики. Иногда применяется принцип измерения микроперемещений калиброванных пружин датчика под действием внешних сил в процессе контакта схвата или закрепленного в нем инструмента с объектом работы.

Силомоментные датчики в роботах могут устанавливаться отдельно по определенному направлению изхмерения усилия или момента. Но существуют и многокомпонентные датчики: от трехкомпонентных (измеряющих три проекции произвольно направленной силы или две проекции силы и момент) до шестикомпонентных для измерения трех проекций сил и трех моментов.

Промышленность выпускает необходимые для силовых датчиков фольговые и полупроводниковые тензорезисторы. Полупроводниковый тензорезистор представляет собой кремниевую пластинку с приваренными к ней проводниками. Тензодатчик образует мостовую измерительную схему, с которой снимается электрический сигнал, возникающий при деформации основания, на котором наклеен датчик. Фольговые датчики более стабильны по характеристикам, но имеют в несколько десятков раз меньшую чувствительность к деформациям.

Пьезоэлектрические преобразователи с кварцевыми чувствительными элементами используются для непосредственного измерения упругих деформаций на основе измерения величины заряда, пропорционального внутренним механическим напряжениям, вызываемым действием внешних сил. Более целесообразным в этом случае является применение пьезоэлектрических трансформаторов, представляющих собой пьезоэлемент с двумя парами электродов, к одной из которых подключен генератор электрических колебаний, а другая соединена с измерительной цепью.

Магнитоупругие преобразователи основаны на эффекте изменения магнитных свойств ферромагнитных материалов под влиянием механических напряжений при действии внешних сил.

Один из вариантов шестикомпонентного датчика состоит из двух кольцевых фланцев, соединенных между собой тремя плоскими упругими элементами, расположенными параллельно оси датчика под углом 120° друг к другу. На внутренней и внешней сторонах упругих элементов наклеены фольговые тензорезисторы, чувствительные к деформациям соответственно растяжения-сжатия и сдвига. Такая система измеряет полный комплекс действующих внешних сил и моментов и не может применяться для измерения их в отдельно взятых направлениях. Для выделения из общих показаний прибора проекций сил и моментов на оси координат требуется провести специальный процесс тарировки. В связи с этим в процессе работы датчика необходимая обработка информации производится по специальным алгоритмам в микроЭВМ.

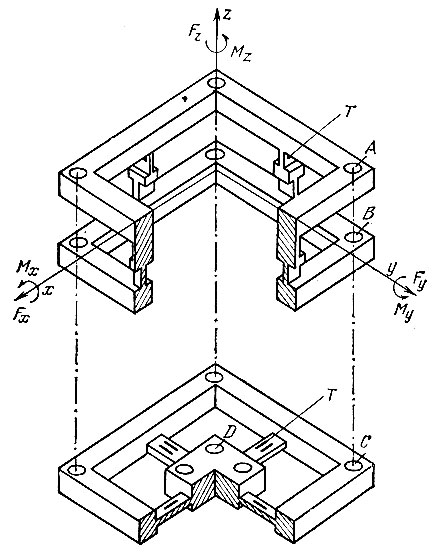

Пример силомоментного датчика с простым разделением компонент векторов силы и момента механическим способом показан на рис. 2.30, где через F и M обозначены измеряемые силы и моменты. Этот датчик ставится в основании пальцев схвата манипулятора. Он имеет несколько большие габариты, чем предыдущий.

Рис. 2.30. Силомоментный датчик с механическим разделением компонент векторов силы и момента

Деталь робота, изображенная в левой верхней части рис. 2.30, а, крепится к запястью манипулятора. Упругие элементы с наклеенными на них тензорезисторами служат для измерения шести изгибных моментов, указанных на рисунке. По измеренным таким образом шести моментам M1, ..., M6 определяются величины шести силовых компонент, действующих на рабочей части губки схвата B: трех сил Fx, Fy, Fz и трех моментов Mx, My, Mz. Такую же конструкцию имеет и вторая губка схвата. Заметим, что шесть упругих элементов с тензорезисторами T здесь изображены для наглядности в увеличенном масштабе по сравнению с рабочей частью губки, видной на рис. 2.30, а внизу справа.

На рис. 2.30, б показана конструкция схвата с такими же упругими элементами, но в упрощенном виде (по два элемента в каждой губке), соответственно с меньшим объемом измерений - определяются усилие сжатия в схвате и координата положения захваченного объекта.

Существует силомоментная система очувствления, где основным элементом служит плоская пружина, прогиб которой измеряется тензодатчиком. Стальные упругие стержни преобразуют действующие внешние силы в совокупность изгибающих моментов плоских пружин. Выделение проекций сил и моментов осуществляется по простым алгоритмам. По сравнению с датчиком в первом примере здесь почти отсутствуют перекрестные связи.

Рис. 2.31. Силомоментный датчик с независимыми блоками

Датчик сил и моментов, представленный на рис. 2.31, состоит из двух частей, которые могут использоваться либо совместно, либо независимо друг от друга. Каждая из них измеряет по три компоненты сил и моментов. Тензорезисторы T, объединенные в мостовые схемы, располагаются на наборе плоских пружин, ориентированных в верхней части вдоль оси датчика, а в нижней - в плоскости датчика. Четыре отверстия A служат для крепления датчика к запястью манипулятора. Отверстия B и C - для соединения верхней и нижней частей датчика (на рис. 2.31 они разнесены для наглядности и для того, чтобы показать возможность их раздельного применения). Четыре отверстия D служат для крепления датчика к схвату манипулятора. В собранном виде этот датчик измеряет три силы Fx, Fy, Fz и три момента Mx, My, Mz, возникающих при контакте схвата с объектом манипулирования.

Не будем описывать датчики, основанные на других физических принципах, о которых кратко было сказано выше.

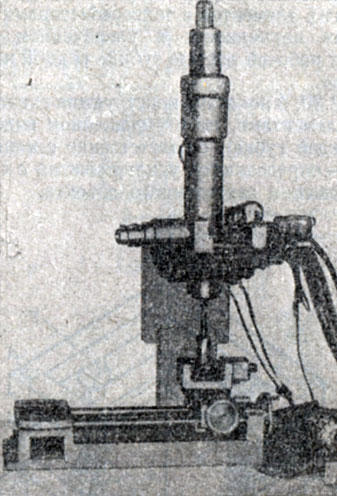

Рис. 2.32. Сборочное устройство с силовым очувствлением

На рис. 2.32 показано сборочное устройство с силовым очувствлением. Здесь измерение усилий осуществляется по трем взаимно перпендикулярным осям, на которых установлены точные электродвигатели. При сборке, например, изделия типа вал-втулка манипулятор робота устанавливает детали с недостаточной точностью. Некоторая несоосность и взаимный перекос деталей (рис, 2.33) вызывают при их сближении появление определенных контактных усилий. По совокупности измеренных компонент сил система управления сборочным устройством определяет, как надо с помощью двигателей ликвидировать несоосность и перекос. Таким образом удается автоматически собирать узлы с микронными зазорами и даже с плотной посадкой.

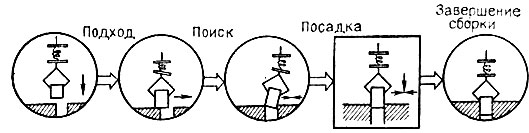

Рис. 2.33. Схема процесса сборки

Для самонаведения схвата на какой-либо предмет применяются расположенные в кисти робота датчики ближней локации, чаще всего ультразвуковые (хотя могут использоваться и другие малоразмерные устройства). Один излучатель и два приемника отраженного сигнала определяют расстояние до предмета и угол рассогласования между осью схвата и направлением на предмет в одной плоскости. При установке четырех приемников (рис. 2.34) определяются расстояния и углы в двух плоскостях (пространственная задача наведения).

Рис. 2.34. Датчик самонаведения схвата

Измеряемые углы соответствуют ошибкам направления оси схвата относительно предмета и служат источниками сигналов в систему управления роботом для исправления движения его манипулятора к цели. Расстояние до предмета используется по-разному: например, для определения линейного размера ошибки по известной угловой ошибке или для регулирования скорости при плавном приближении к предмету, если необходимо исключить соударение.

Миниатюрные ультразвуковые локационные датчики при установке на звеньях манипулятора удобно использовать в качестве датчиков безопасности, предупреждающих робот о возможных столкновениях. Особенно это важно для движущихся по цеху автоматических тележек (робокаров), по периферии которых такие датчики устанавливаются.

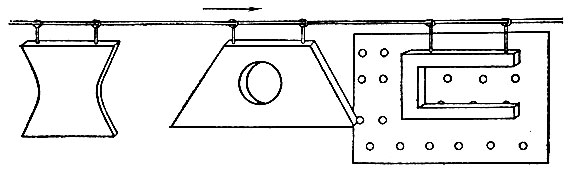

При проведении операции окраски различных деталей, движущихся последовательно друг за другом к окрасочному роботу в подвешенном состоянии, иногда применяется поле фотодиодных датчиков для определения координат положения и конфигурации окрашиваемой детали (рис. 2.35).

Рис. 2.35. Поле фотодиодных датчиков для определения очертания предмета

Соответствующие управляющие сигналы от затененной части датчиков передаются в систему управления роботом. Такой способ распознавания различных движущихся подвешенных крупных деталей применяется и для других целей, например для транспортирования предметов в разные адреса по цеху.

Различные световые датчики применяются и для обнаружения наличия движущегося предмета в заданном месте. В момент времени, когда предмет пересекает луч света, возникает сигнал, подающийся в систему управления роботом, допустим, для взятия схватом этого предмета (например, с конвейера).

В роботах для дуговой сварки в ряде случаев требуется вводить очувствление с помощью специальных датчиков малых расстояний, чтобы правильно ориентировать сварочную головку, помещенную в кисти манипулятора, относительно свариваемого шва изделия. Такие датчики строятся либо на электромагнитном принципе, либо с применением вихретоковых явлений.

Для обнаружения предметов, препятствий и для сканирующего обзора обстановки в ряде случаев применяются лазерные датчики, особенно на самодвижущихся роботизированных агрегатах разного назначения.

В специальных случаях в качестве датчиков очувствления роботов могут применяться и другие устройства, реагирующие на различные физические факторы и основанные на разных физических принципах (измерители температуры, солености воды, слуховые сенсоры, приборы инфракрасной техники, рентгеновские, гамма-лучевые и т. п.). На рис. 2.36 представлена общая схема датчиков очувствления робота. Создание сенсорных систем различной физической природы со специфическими для роботов свойствами, чувствительностью, малогабаритностью является важной задачей дальнейшего развития промышленной робототехники.

Рис. 2.36. Структура датчиков очувствления в робототехнике

Средства очувствления роботов, о которых говорилось выше, служат источниками информации об обстановке в рабочем пространстве робота. Эта информация подвергается микропроцессорной обработке по определенным алгоритмам и программам с целью распознавания обстановки и предметов для автоматического планирования адаптивным роботом своих действий при выполнении технологических операций по заданию, заложенному в память робота.

Кроме указанного использования чувствительных устройств восприятия внешней обстановки непосредственно в целях управления движением манипуляторами роботов, подобные устройства, помещенные в кисти робота, применяются для контроля качества произведенной работы. Например, можно таким образом контролировать качество сварочного шва, окрашивания, покрытия или напыления, правильность хода сборочной операции и т. п. Следовательно, робот может контролировать свои действия.

Существуют специальные роботы для автоматического неразрушающего контроля изделий при помощи соответствующей аппаратуры.

Адаптивные свойства важны не только для манипуляционных роботов, но и для мобильных и информационных роботов. Мобильные роботы в процессе своего движения должны автоматически реагировать на обстановку по пути движения при помощи тех или иных средств очувствления. При этом гибкое программное обеспечение системы обработки информации и управления позволит роботу целесообразнее выбирать маршрут своего движения к заданной цели и обходить препятствия. Такая задача решается роботом при движении по бездорожью, среди построек, завалов или при перемещении внутри построек по этажам и лестницам.

Большие задачи стоят перед роботизацией сельскохозяйственных работ. Однако обсуждение этой области роботизации выходит за рамки предмета данной книги.

Наконец, адаптивность информационных роботов, например, изучающих свойства неизвестных объектов, может состоять в том, что робот по заданным критериям будет автоматически перестраивать программу своих действий в ходе этого изучения.

|

ПОИСК:

|

© ROBOTICSLIB.RU, 2001-2019

При копировании материалов проекта обязательно ставить ссылку на страницу источник:

http://roboticslib.ru/ 'Робототехника'

При копировании материалов проекта обязательно ставить ссылку на страницу источник:

http://roboticslib.ru/ 'Робототехника'