Транспортные роботы

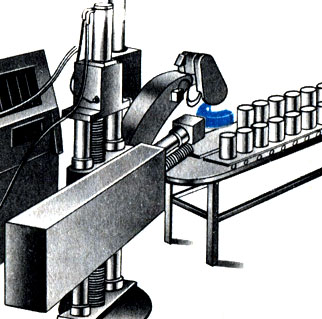

Для транспортировки деталей промышленные роботы применяются ныне практически с любым оборудованием. Самый распространенный комплекс - "станок с ЧПУ-робот" (рис. 55). Именно этот комплекс позволил в полной мере автоматизировать производственные процессы в металлообрабатывающей промышленности и устранить парадоксальную ситуацию, возникшую в ней при использовании высокопроизводительных станков с ЧПУ. Суть этой ситуации заключается в том, что при работе такого станка не исключаются затраты ручного труда: человеку приходится выполнять простые вспомогательные (зачастую монотонные и тяжелые) операции типа "взять", "установить", "поднять", "перенести" и т. п. Известный специалист в области робототехники П. Н. Белянин охарактеризовал ее следующими словами: "Мы насыщаем производство автоматическими линиями, станками с числовым программным управлением... Но рядом можно увидеть рабочих, вся обязанность которых сводится к тому, чтобы подавать детали на обработку. Происходит нечто парадоксальное: чем выше уровень автоматизации основных процессов, тем меньше требуется станочников высокой квалификации. И наоборот, растет удельный вес рабочих, занятых на тяжелых, однообразных и утомительных вспомогательных работах". Взяв на себя эти работы, промышленные роботы освобождают людей от ручного труда и к тому же обслуживают станки более оперативно и неутомимо, чем они. Рабочие же получают возможность заниматься квалифицированным трудом: наладкой и регулировкой оборудования, управлением производственным процессом и контролем за ним.

Рис. 55. Робот, обслуживающий, металлорежущий станок с числовым программным управлением

Кроме роботов, транспортирующих заготовки к станкам с ЧПУ, а готовые детали от них, существуют и такие роботы, которые загружают заготовки в электропечи, перемещают формы в литейном цехе, помещают бруски металла под мощные прессы и т. д. Выполняют эти транспортные операции промышленные роботы, как правило, первого поколения - программные. В наиболее совершенных их моделях хранителем программ служит ЭВМ, управляющая технологическим процессом, или собственная микроЭВМ. В последние годы благодаря бурному прогрессу вычислительной техники и удешевлению адаптивных систем управления на некоторых транспортных операциях (главным образом при необходимости подачи неориентированных, т. е. не уложенных в определенном порядке, деталей или изделий из особо хрупких и чувствительных к деформации материалов) стали применять роботы второго поколения, что позволило существенно повысить скорость этих операций и их качество.

Действительно, ведь любую транспортную операцию условно можно представить состоящей из двух этапов: первый - взятие детали с места ее первоначального нахождения (это может быть магазин, кассета, лента транспортера, станок, печь и др.) и второй- установка детали на нужное место (чаще всего на станок, в печь, сушильную камеру и пр.). Очевидно, что на первом этапе замена программного робота адаптивным приносит существенную выгоду, поскольку для первого из них малейшее изменение ориентации детали, ее местоположения в момент захвата приводит к сбою технологического процесса. Из-за этого робот первого поколения "вынужден" брать предметы крайне осторожно, т. е. медленно. Кроме того, он должен быть снабжен различными устройствами, обеспечивающими и контролирующими правильность расположения и ориентации деталей, что заметно удорожает стоимость робототехнического комплекса. Использование же роботов второго поколения устраняет эти недостатки, так как в процессе взятия детали алгоритм адаптации позволяет манипулятору не только правильно захватить ее при любой ориентации, но и "нащупать", если ее местонахождение известно лишь приблизительно. На втором этапе транспортной операции такая замена роботов дает не столь очевидный, но еще больший эффект. Дело в том, что адаптивная робототехническая система обеспечивает точное попадание детали в нужное место и требующееся расположение ее там, что позволяет применять в роботизированной линии обычные станки, печи, прессы и т. д. Ясно, что это экономит огромные средства, которые могут использоваться для создания нового оборудования, согласованного с робототехническими системами. К тому же "аккуратность" адаптивного робота дает возможность избежать перекосов, заклинивания и деформации при установке деталей.

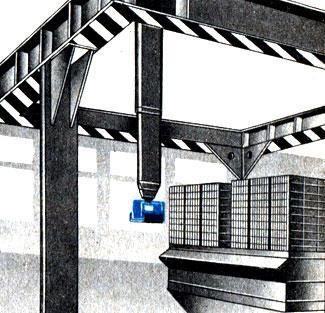

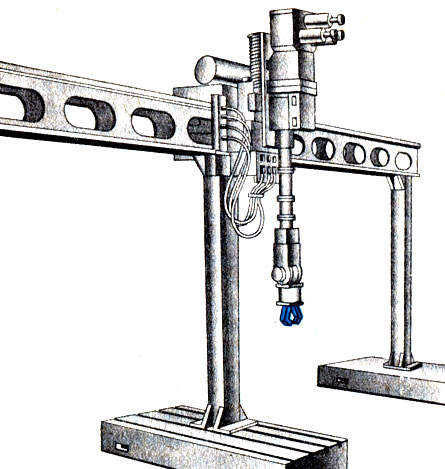

Транспортные роботы составляют самую многочисленную группу роботов. Ведь в промышленности сейчас большинство робототехнических устройств занимается установкой заготовок, деталей на разнообразном оборудовании, а затем снятием и перемещением их. И в других областях народного хозяйства они тоже в большинстве случаев передвигают и устанавливают различные предметы. Один из транспортных роботов - укладчик продукции - показан на рисунке 56. Широта сферы применения роботов транспортного назначения обусловливает огромное разнообразие конструкций их манипуляторов (особенно схватов) и технических характеристик; например, грузоподъемность этих роботов лежит в диапазоне от долей грамма (в часовой промышленности) до сотен килограммов (в тяжелом машиностроении). Транспортный робот портальной конструкции и большой грузоподъемности, созданный советскими специалистами, показан на рисунке 57.

Рис. 56. Робот-укладчик продукции

Рис. 57. Транспортный робот портального типа

|

ПОИСК:

|

© ROBOTICSLIB.RU, 2001-2019

При копировании материалов проекта обязательно ставить ссылку на страницу источник:

http://roboticslib.ru/ 'Робототехника'

При копировании материалов проекта обязательно ставить ссылку на страницу источник:

http://roboticslib.ru/ 'Робототехника'