6.1. Литье под давлением

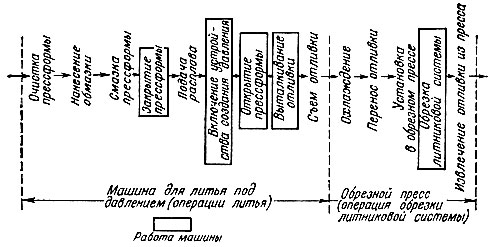

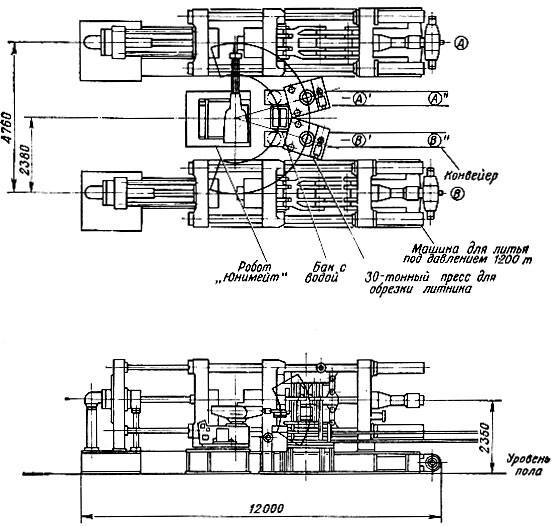

1) Пример применения.Процесс литья под давлением представляет собой способ массового литейного производства, при котором расплавленный металл под давлением и при высокой температуре заливают в металлическую форму и за короткое время получают деталь высокой точности с хорошей чистотой поверхности". Применяются различные машины для литья под давлением с гидравлическим автоматическим управлением. На фиг. 6.1 показана схема процесса литья под давлением и последующей обработки отливок. В результате систематических исследований капиталовложений в автоматизацию на заводах алюминиевых и цинковых сплавов определилась важная задача использования роботов для транспортировки металла. В качестве примеров применения роботов могут служить различные операции, например операции извлечения отливки из машины для литья под давлением и переноса ее после охлаждения на конвейер или в ящик транспортера, операции попеременного извлечения деталей из двух литейных агрегатов и ввод их после охлаждения в пресс для обрезки литниковой системы (фиг. 6.2), операция извлечения изделия из машины с последующей смазкой пресс-формы.

Фиг. 6.1. Схема процесса литья под давлением и последующей обработки отливок

Фиг. 6.2. Попеременное извлечение изделий из двух машин для литья под давлением и перенос их на конвейер (фирма 'Кавасаки Дзюкогё')

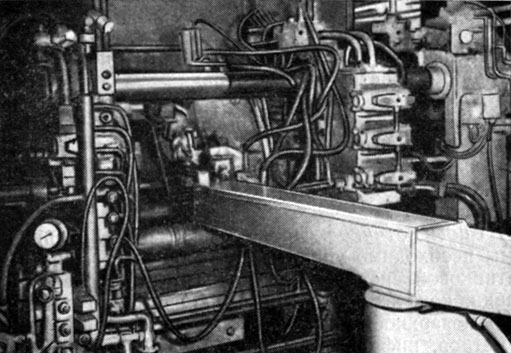

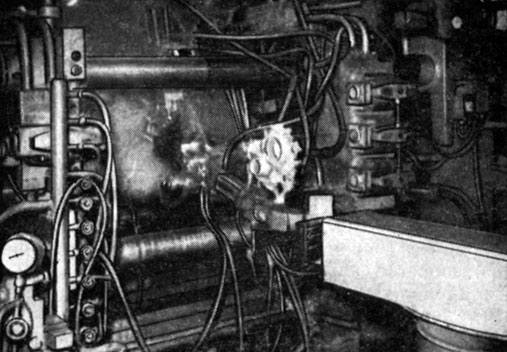

На фиг. 6.3 и 6.4 показаны операции, в которых робот "протягивает" руку в машину для литья под давлением и достает отливку. Последовательность технологических переходов при этом такова:

Фиг. 6.3. Захват отлитой под давлением детали рукой робота (фирма 'Сева Куацу')

- Расплав из автоматического устройства подачи жидкого металла заливается в машину для литья под давлением и при ходе рабочего гидроцилиндра изделие формируется вследствие создания высокого давления в расплаве.

- При открытии пресс-формы машины для литья под давлением рука по сигналу открытия движется вперед и, взяв отливку из формы, возвращается назад.

- При возвращении руки назад включается автоматическое распыляющее устройство, которое наносит смазку, облегчающую отделение отливки от формы.

- Тем временем робот разворачивается, движется вперед и помещает отливку в матрицу пресса для обрезки литниковой системы.

- После получения сигнала об отводе руки робота от обрезного пресса последний включается.

Фиг. 6.4. Извлечение изделия из машины рукой робота (фирма 'Сева Куацу')

2) Факторы, требующие особого внимания.а) Очистка пресс-формы. Остающиеся на поверхности пресс-форм после их открытия загрязненные участки, частицы отливок и т. п. ухудшают качество отливок, поэтому необходимо устройство для полного удаления загрязнений при помощи сжатого воздуха.

б) Нанесение обмазки для облегчения отделения отливки производится с помощью распылителя, что позволяет нанести обмазку в необходимом количестве на всю рабочую поверхность металлической формы.

в) Извлечение отливки. Отливка сильно прилипает к форме, поэтому при неудачной конструкции схвата ее в процессе выемки легко деформировать. Особенно следует обращать внимание на предохранение тех поверхностей, которые не подвергаются дальнейшей обработке. Идеальной для надежного захвата цинковых отливок является конусная бобина, извлечение же алюминиевых отливок из оболочковых корковых форм вызывает затруднения, поэтому продолжаются поиски наиболее удачных конструкций схватов.

г) Нанесение смазочного масла. Нанесение смазки, помимо покрытия обмазкой для облегчения отделения отливки, удлиняет рабочий цикл и является недостатком технологического процесса, поэтому рекомендуется использовать робот с двумя руками или устанавливать еще один робот.

д) Виды датчиков. После извлечения отливки из формы необходимо убедиться, что она извлечена вместе с литниковой системой. Если в форме останется часть отливки, конфигурация формы изменится. Поэтому рабочую поверхность формы контролируют при помощи пирометров, инфракрасных лучей и фотоэлементов, которые используются при получении поверхностей отливок, не требующих дальнейшей обработки.

|

ПОИСК:

|

© ROBOTICSLIB.RU, 2001-2019

При копировании материалов проекта обязательно ставить ссылку на страницу источник:

http://roboticslib.ru/ 'Робототехника'

При копировании материалов проекта обязательно ставить ссылку на страницу источник:

http://roboticslib.ru/ 'Робототехника'