3.3. Роботы раскраивают и шьют

Для того чтобы сшить для человека одежду, с него надо прежде всего снять мерку, т. е. определить характерные размеры его тела. Затем по снятым размерам составляется выкройка предметов одежды: сорочки, пиджака, брюк и т. д. В соответствии с выкройкой производится раскрой тканей на отдельные составные детали предметов одежды. Выкроенные детали соединяют после этого на швейном оборудовании в готовые изделия. Такова традиционная технология изготовления одежды.

Самый распространенный способ снятия мерок с человека - измерение его тела с помощью сантиметровой ленты. Сделав это, закройщик начинает вычерчивать выкройку изделия. Как можно автоматизировать весь этот процесс? Эту проблему решили ученые Института проблем передачи информации АН СССР, разработавшие автоматизированный комплекс - электронный закройщик одежды. Хотя по своей конструкции и внешнему виду он отличается от роботов, обслуживающих металлорежущие станки и швейные автоматы, но задачу трудоемкого процесса, начиная от измерения параметров тела заказчика и кончая раскроем ткани, он выполняет в полной мере быстро и качественно. На базе этой разработки специалисты Всесоюзного научно-исследовательского института легкого и текстильного машиностроения сконструировали автоматизированный комплекс АТЛАНТ, название которого расшифровывается как автоматический тангенциально-ленточный антропомер. АТЛАНТ за полторы минуты производит до 3 тысяч измерении фигуры человека и передает параметры деталей в вычислительную машину. одежды и оптимального варианта раскроя имеющейся в наличии ткани вычерчивает выкройки деталей одежды требуемого размера и полноты и выдает наилучший вариант раскроя. Эти данные поступают в лазерный раскройный полуавтомат, который и выполняет в считанные секунды раскрой ткани. На базе такого комплекса разработан проект роботизированного ателье по пошиву одежды. Таким образом роботы автоматизируют процесс раскроя одежды.

В настоящее время разработано множество проектов автоматизации раскройных операций.

Рулоны ткани с центрального автоматизированного склада доставляют на раскройный участок транспортные роботы, перемещающиеся по направляющим, проложенным на полу склада или по его потолку. На входе раскройного участка рулоны ткани разматываются и происходит ее автоматическая разбраковка. Оборудование для автоматической разбраковки ткани серийно выпускается такими зарубежными фирмами, как SIK (ФРГ) и "Форд Моторс" (США). В состав разбраковочного комплекса входит измерительная лазерная головка, перемещаемая поперек полотна перематываемого рулона ткани. Эта головка передает в память управляющей ЭВМ данные о равномерности окраски ткани, наличии пятен, обнаруженных разрывах полотна и т. п. При этом автоматически измеряются ширина рулона ткани и его длина. Полученные данные управляющая ЭВМ передает в центральный вычислительный комплекс для составления программы раскроя проверенного рулона ткани.

После разбраковки ткани производится раскрой текстильных материалов с помощью технологического промышленного робота-раскройщика. В роботизированных раскройных комплексах рабочим инструментом промышленного робота является вертикальный нож при раскрое многослойного настила тканевых полотен. При раскрое единичных полотен ткани робот разрезает текстильные материалы лучом лазера или струей воды, подаваемой под высоким давлением. В обоих случаях перемещение рабочего инструмента робот выполняет по программе, задаваемой управляющей ЭВМ.

Раскрой вертикальным ножом настила тканей, содержащего до 200 полотен, применяют при выпуске больших партий швейных изделий. Благодаря этому достигаются высокая производительность раскройного оборудования, точность контуров кроя и возможность получения пачек однотипных деталей, имеющих одинаковую ориентацию. Скорость резания ткани достигает при таком способе раскроя 9 м/мин.

Раскрой отдельных полотен используется при выпуске швейных изделий мелкими сериями. Скорость резания ткани повышается при этом способе до 30 м/мин. Вместе с тем возникает необходимость комплектовки партий однотипных деталей кроя в пачки для последующей их обработки на швейном автоматизированном оборудовании. Однако при полной автоматизации швейных производств поштучная раскладка деталей одежды становится более перспективной, так как в этом случае пошив изделий будет выполняться уже не партиями, а поштучно на перепрограммируемых швейных автоматах, обслуживаемых промышленными роботами.

Для программного раскроя текстильных материалов требуется система информационной подготовки раскроя, которая должна учитывать размеры одежды и ее модель. Разработка такой системы (ИПРАС) ведется в Костромском технологическом институте с 1982 г. Закончена и проходит промышленные испытания первая очередь системы, которая позволяет решать все задачи, связанные с цифровым описанием контуров швейных лекал, их техническим размножением по размерам и ростам и автоматическим выверчиванием. В качестве основной при разработке системы ИПРА(? принята стратегия, согласно которой система должна представлять в распоряжение конструктора-швейника достаточно полный набор программно-вычислительных функций, использование которых в различных сочетаниях может быть высокоэффективным на любом конкретном швейном предприятии.

Технической базой системы ИПРАС является вычислительный комплекс АРМ-М/"Наири-4". Для хранения и использования информации разработана база данных специальной структуры. Набор данных, соответствующий швейным изделиям одного вида, размещен на одном магнитном диске памяти. Для каждой модели одежды должна быть введена и храниться в памяти ЭВМ следующая информация:

перечень деталей, входящих в комплект данной модели одежды;

таблицы технического размножения деталей по ростам и размерам;

цифровое описание контуров базовых лекал.

Все виды работ в системе ИПРАС организованы специальными программами, обеспечивающими взаимодействие оператора с вычислительным комплексом в режиме диалога. Диалоги построены таким образом, что оператор практически только отвечает на вопросы ЭВМ. Часто после вопроса дается подсказка, что исключает необходимость запоминания человеком правил общения с вычислительным комплексом. Так, при вводе спецификации модели и таблиц технического размножения деталей оператор, отвечая на вопросы, заполняет по строкам некоторые таблицы данных, причем на экране алфавитно-цифрового дисплея постоянно выдается головка таблицы и результаты ввода ее строк. Реализованы функции логического контроля вводимой информации, а также возможности облегчения и ускорения ее ввода.

Все перечисленные возможности системы информационной подготовки раскроя позволяют создать конструктору-швейнику такие геометрические образы, которые полностью решают задачи получения оптимальных контуров раскройных лекал.

С роботизированного раскройного комплекса детали кроя передаются роботом на транспортные средства - большей частью на ленточные конвейеры, которые доставляют его на швейные участки, где пошиваются готовые изделия. Управление транспортными средствами выполняет мини-ЭВМ, которая определяет адрес доставки выкроенных деталей, маршрут движения и контролирует процесс перемещения деталей кроя от раскройного участка к швейному.

Внедрение робототехники на операциях раскроя позволяет раскраивать рулонные материалы шириной до 3,5 м, в то время как при ручном раскрое тканей их ширина не должна превышать 1,6 м, с тем чтобы работницы могли с двух сторон раскройного стола дотянуться до середины настила. Производительность труда при применении роботизированных раскройных комплексов повышается в 10 раз при раскрое больших партий изделий.

При этом получается высокоточный крой, что создает благоприятные условия для осуществления роботизации последующего швейного процесса.

При пошиве одежды швея большую часть времени затрачивает на вспомогательные и подготовительные операции - около 70% рабочего времени и 30% его идет собственно на пошив. Как показали исследования, это соотношение не меняется от того, используются ли швейные машины со скоростью 3000 или 6000 стежков в минуту. А при скорости 8000 стежков в минуту это соотношение даже ухудшается, т. е. производительность работы швеи не повышается. Поэтому необходимо автоматизировать вспомогательные операции, чтобы поднять производительность труда в швейной промышленности. В качестве основного направления автоматизации выбрано создание роботизированных швейных комплексов, каждый из таких комплексов состоит из швейного автомата, обслуживаемого роботом, и накопительно-транспортных устройств. Швейные роботы выполняют вспомогательные операции при минимальном участии человека. В качестве основных функций, выполняемых специализированными промышленными роботами, используемыми в швейном оборудовании, определены следующие:

укладывание деталей кроя в накопительные кассеты;

поштучное отделение заготовок из пачки;

передача заготовок в рабочую зону швейного автомата;

подача заготовок в рабочую зону швейного автомата по задаваемой микропроцессором траектории;

укладывание обработанных деталей в стопку или кассету;

передача кассет с полуфабрикатами от одного швейного агрегата к другому.

По своему функциональному назначению промышленные роботы, используемые в швейной промышленности, можно разделить на 3 большие группы. К первой группе относятся манипуляторы, выполняющие свой рабочий цикл до начала процесса пошива. Эти манипуляторы производят укладывание и ориентацию пошиваемых заготовок в рабочей зоне швейного агрегата, т. е. выполняют вспомогательные операции. Во вторую группу входят манипуляторы, функционирующие во время процесса пошива и работающие синхронно со швейным автоматом. Они перемещают пошиваемые тканевые заготовки по заданной программе и следят за тем, чтобы прокладываемая строчка находилась на строго определенном расстоянии от края заготовки. Роботы второй группы часто называют технологическими швейными роботами, поскольку они работают совместно со швейным оборудованием при выполнении технологического процесса пошива. В третью группу включены роботы, взаимодействующие с обработанным изделием после окончания процесса пошива. Роботы этой группы укладывают обработанные заготовки или изделия в стопку или тару, перемещают их от одного швейного агрегата к другому.

Промышленные швейные роботы всех трех групп выпускаются как нашей отечественной промышленностью, так и ведущими зарубежными фирмами. Испытания указанных роботов, проведенные в 1985 г. на швейных фабриках НРБ, показали, что благодаря использованию промышленных роботов достигается повышение производительности труда на 20% и значительно улучшается качество пошива швейных изделий.

Роботизированные технологические комплексы для выполнения швейных операций могут иметь различные принципы построения. Традиционный, заимствованный из машиностроения принцип построения таких комплексов предполагает наличие швейного полуавтомата и автономного промышленного робота, как правило, с цикловой системой управления. Такой промышленный робот выполняет отделение деталей кроя из пачки и загрузку их в рабочую зону полуавтомата, а после обработки деталей - укладывание их в стопку или тару. Программные перемещения тканевой заготовки относительно швейной иглы производятся самим автоматом. Промышленный робот в этом случае выполняет вспомогательные операции. Согласование режимов работы робота и швейного полуавтомата осуществляется системой управления.

Опыт применения робототехники в машиностроении показывает, что при манипулировании деталями массой более 1 кг робот работает быстрее человека. Если робот перемещает заготовки массой менее 1 кг, что как раз характерно для швейной промышленности, то он работает медленнее человека. Однако этот факт не может служить поводом для отказа от применения роботов на швейных операциях. При использовании роботизированного швейного оборудования работница переходит на обслуживание 3 - 5 швейных агрегатов, что в конечном итоге приводит к повышению производительности ее труда. Кроме того, один промышленный робот может загружать 2 - 3 единицы оборудования. Загрузка второго швейного полуавтомата производится во время работы первого и третьего, т. е. начало процесса пошива на каждом полуавтомате смещено во времени относительно друг друга. При этом, конечно, предполагается, что длительность процесса пошива гораздо больше времени загрузки автомата.

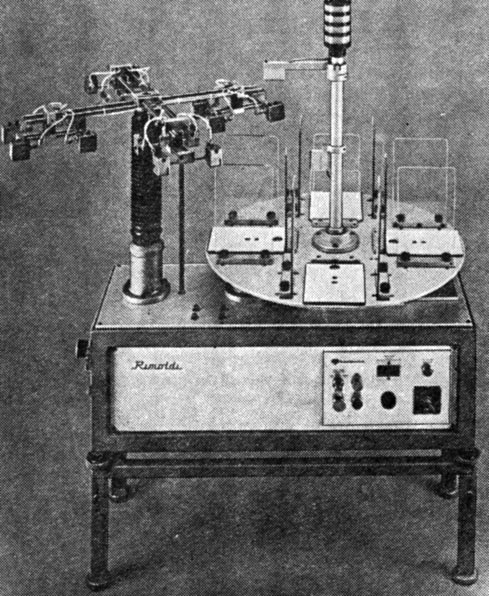

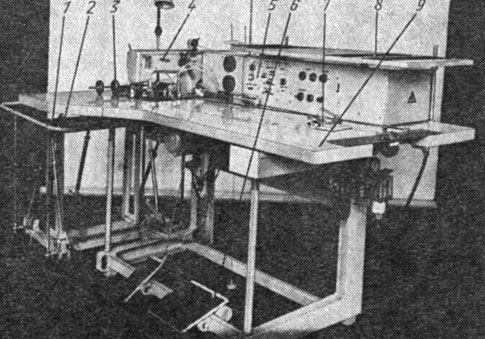

Примерами роботизированных швейных комплексов, в которых роботы выполняют вспомогательные загрузочные операции, могут служить автоматизированные швейные машины итальянской фирмы "Римольди", оснащенные специализированными промышленными роботами RB110 и RB120 в двуруком и четырехруком исполнении. Общий вид робота RB110 с накопительными кассетами изображен на рис. 21. Конструктивно робот выполнен четырехруким и оснащен пневмомеханическими схватами для захватывания тканевой заготовки и стопок, укладываемых в 4 накопительные кассеты. Эти кассеты установлены на столе, который поворачивается на 90° после того, как кассета на позиции захватывания окажется пустой. Таким образом, на позицию захватывания манипулятора подается следующая кассета, предварительно заполненная деталями кроя. Одновременно работают два схвата манипулятора: первый опускает на позицию загрузки предварительно взятую тканевую заготовку, а второй в это время, опускаясь на заполненную кассету, захватывает из стопки верхнюю заготовку. Управляющая система робота конструктивно размещена в стойке, на которой смонтированы манипулятор и поворотный стол.

Рис. 21. Промышленный швейный робот RB110 фирмы 'Римольди' (Италия)

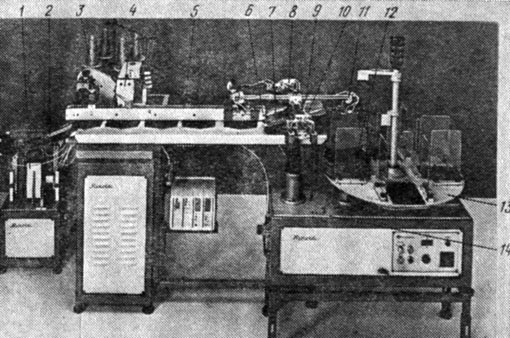

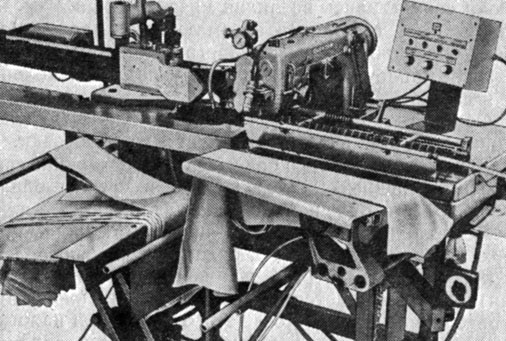

На рис. 22 показан общий вид роботизированного швейного комплекса для обработки верхнего среза накладных карманов джинсов с использованием промышленного робота RB110. Комплекс включает в себя промышленный робот 14, швейный полуавтомат 4, четыре накопительные кассеты и укладчик 2 обработанных деталей.

Рис. 22. Роботизированный швейный комплекс фирмы 'Римольди' (Италия)

Наполненная заготовками кассета 12 устанавливается на позицию захватывания и поднимается толкателем вверх до уровня контакта схвата 11 и манипулятора 8 с верхней заготовкой стопки. Схват манипулятора на позиции захватывания опускается вниз, прокалывает иглами верхнюю заготовку и поднимает ее над стопкой. Затем манипулятор 8 поворачивается на 90° и переносит заготовку к площадке 10 для укладывания деталей. После этого манипулятор 8 опускается, схват отпускает заготовку, которая укладывается на площадку 10. Параллельно этим движениям следующий схват 9 манипулятора, опускаясь на стопку заготовок, отделяет последующую заготовку и поднимает ее над стопкой. Благодаря совмещенной работе двух схватов манипулятора сокращается время выполнения операции загрузки.

На площадке 10 для укладывания деталей заготовка скользит по наклонной плоскости 7, соскальзывает по ней и доходит до упора 6, который ориентирует заготовку накладного кармана джинсов по верхнему срезу. Затем заготовка заходит под транспортирующую ленту 5 и перемещается ею к швейному полуавтомату 4. Специальное приспособление полуавтомата подгибает срез, после чего происходит прострачивание верхнего среза кармана двумя параллельными строчками. После прокладывания строчек осуществляется автоматическая обрезка цепочки ниток и укладчик 2 укладывает обработанную заготовку в накопительную кассету У.

До тех пор, пока на позиции захвата присутствуют заготовки, схваты манипулятора равномерно поворачиваются на 90° и переносят взятые заготовки на площадку 10. Как только кассета 12 становится пустой, поворотный стол 13 автоматически поворачивается на 90°, перемещая на позицию захватывания следующую стопку заготовок, предварительно уложенную оператором в загрузочную кассету.

Один оператор обслуживает до 5 подобных комплексов. Его функции заключаются в укладывании стопок заготовок в кассеты, ликвидации обрывов ниток, замене пустых ниточных катушек 3 полными, вынимании стопок обработанных заготовок из накопительной кассеты 1.

Наряду с традиционным способом создания роботизированных швейных комплексов ряд зарубежных фирм создает комплексы со встроенными промышленными роботами. В функции таких роботов входят захват заготовки, доставка ее на рабочую позицию в зону пошива, программное перемещение заготовки относительно швейной иглы и укладывание обработанных деталей в стопку. Роботы этого класса имеют контурную систему управления и оснащены датчиками слежения за краем обрабатываемой заготовки. Управляющая ЭВМ задает швейному полуавтомату скорость обработки на каждом участке контура, а роботу - соответствующую скорость перемещения заготовки. Еще в 1981 г. американская фирма "Гербер инструменте" разработала микропроцессорную систему "Энсимат" для управления роботизированными швейными комплексами этого конструктивного исполнения. Управляющая ЭВМ, входящая в систему "Энсимат", позволяет выполнять швы любых видов, причем сложность их конфигурации не играет никакой роли. В память ЭВМ закладывается вид шва. По требованию оператора может быть получено его зеркальное отображение, конфигурация шва может быть пропорционально увеличена или уменьшена до нужных размеров при пошиве швейных изделий различного размера и роста. При необходимости управляющая программа обеспечивает изменение расстояния от шва до края заготовки. Роботизированные швейные комплексы, выпускаемые фирмой, стачивают (обрабатывают) детали швейных изделий из различных текстильных материалов. Президент этой фирмы Д. Гербер за разработку системы "Энсимат" получил в 1981 г. "Золотой патент" - ежегодную награду мировой ассоциации изобретателей за лучшее изобретение года.

Сегодня налицо смена поколений швейных полуавтоматов. Все в большем объеме разрабатывается и выпускается оборудование с электронным управлением. Микропроцессоры и микрокомпьютеры являются сердцем нового поколения швейных автоматов.

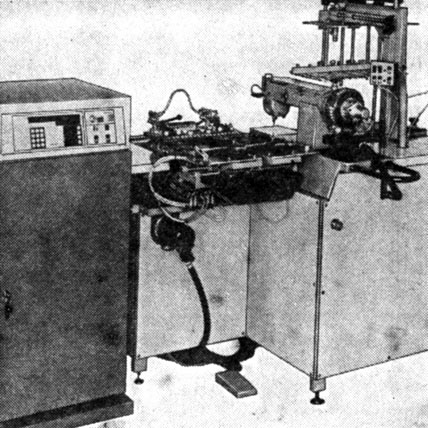

Рис. 23. Роботизированный швейный полуавтомат UА N2502 фирмы 'Некки' (Италия)

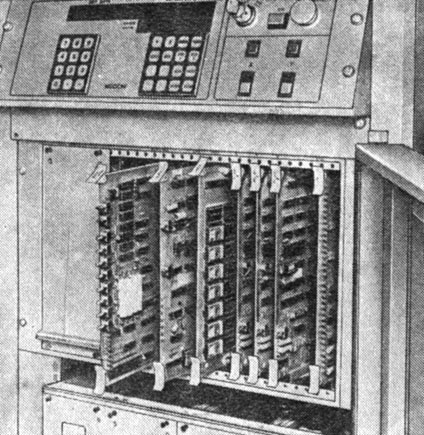

Использование в швейных полуавтоматах наряду с микроэлектроникой промышленных роботов трех перечисленных выше групп позволяет автоматически выполнять практически все вспомогательные и технологические операции. При обработке заготовок из эластичных текстильных материалов требуются высокий уровень манипулирования выкроенными деталями одежды, управление скоростью прокладывания строчки, особенно в местах поворота и перед ее окончанием при приближении к краю заготовки. Широко используются в современных швейных роботизированных полуавтоматах различные электронные и фотоэлектрические датчики. Например, с помощью фотоэлектрического датчика определяется край заготовки при прокладывании отделочной строчки на таких деталях одежды, как воротники, манжеты и т. п., или край мелкой детали, настрачиваемой на крупную, при настрачивании карманов, клапанов, этикеток и т. д. Благодаря слежению за краем детали скорость прокладывания строчки на прямолинейных участках остается высокой, а при угловых изменениях направления строчки она снижается. При приближении к краю детали происходит закрепление конца строчки, останов иглы осуществляется точно в заданном месте. После этого выполняются обрезка ниток и автоматический подъем прижимной лапки швейной машины. По такому принципу работает роботизированный швейный полуавтомат UAN 2502 итальянской фирмы "Некки" (рис. 23), предназначенный для изготовления воротников мужских сорочек. Детали кроя для воротников загружаются в накопитель, специальный схват загрузочного манипулятора захватывает оттуда поштучно заготовки и укладывает их в зажимное устройство встроенного технологического робота. Робот направляет ориентированную заготовку в зону пошива и перемещает ее по заданной программе относительно иглы. После окончания прострачивания выполняется обрезка цепочки ниток, зажимное устройство разжимается, загрузочный манипулятор удаляет обработанный воротник и укладывает его в стопку, а в зажимное устройство загружает новую заготовку. Управление работой всего агрегата выполняет микропроцессорное устройство, размещенное в пульте управления (рис. 24). Переход с изготовления воротников одного вида на изготовление воротников другого вида осуществляется путем замены запоминающего программного штекерного блока в управляющем устройстве и установки нового зажимного устройства, соответствующего новому виду воротника.

Рис. 24. Микропроцессорное управляющее устройство роботизированного швейного полуавтомата UAN 2502 фирмы 'Некки' (Италия)

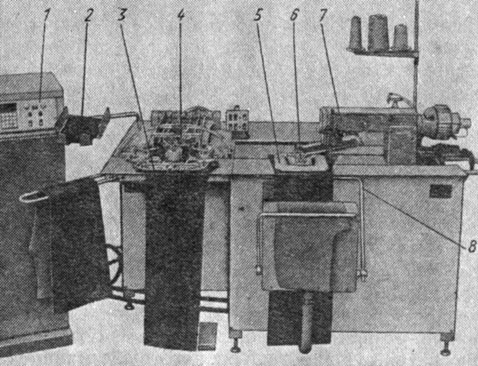

Из отечественного роботизированного швейного оборудования следует отметить швейный полуавтомат 609 кл., серийно выпускаемый Подольским механическим заводом им. М. И. Калинина. Этот полуавтомат предназначен для выполнения длинных криволинейных швов (например, переднего шва рукава и шва спинки пиджака без шлицы, шагового и бокового швов брюк при изготовлении мужского костюма). Длина выполняемых швов достигает 500 - 1300 мм и регулируется установкой соответствующего значения на пульте управления 5 (рис. 25). При обработке деталей брюк заготовки половинок брюк укладываются стопкой на приемном столе 8, причем в стопке равномерно чередуются левая и правая половинки. Поскольку задняя половинка брюк обычно длиннее передней, то требуется выполнять посадку задней половинки, с тем чтобы брюки совместились по линии низа и верхним срезам. Полуавтомат выполняет автоматическую транспортировку половинок брюк, перепрограммируемую посадку деталей, манипулятор-укладчик 2 укладывает половинки в стопку.

Рис. 25. Роботизированный швейный полуавтомат 609 кл. ПМЗ

Обработка половинок брюк выполняется следующим образом. Работница берет две заготовки, например левой половинки брюк, совмещает нижние срезы задней и передней деталей, а также их срезы в области пояса. Затем она на столе 9 закладывает нижние срезы половинок под лапку швейной машины 4, а верхние срезы зажимает в зажимном приспособлении 7. Вид исходной первой половинки (левая или правая) устанавливается соответствующей кнопкой на пульте управления 5. После этого работница нажимает на педаль 6 и обе заготовки стачиваются автоматически.

Швейная машина имеет два механизма перемещения материала: один для продвижения верхней заготовки, второй - для продвижения нижней. В программе управления указано место начала посадки, т. е. через сколько стежков после начала стачивания начнется посадка. Количество стежков подсчитывается счетчиком стежков. Регулировка подачи верхней и нижней тканевой заготовки происходит автоматически в соответствии с заданной программой. Величина посадки регулируется механически изменением величины шагового продвижения верхнего и нижнего механизмов перемещения материалов. После стачивания двух половинок брюк выполняется обрезка цепочки ниток. Обработанная половинка удерживается прижимными роликами 3 на поверхности стола. Затем манипулятор-укладчик приподнимает край удерживаемой половинки, вытягивает ее из-под прижимных роликов и переносит на столик 1, где обработанные половинки брюк складываются в стопку.

Рис. 27. Заправка края заготовки в зажимное приспособление роботизированного швейного полуавтомата 742-5 кл. фирмы 'Дюркопп' (ФРГ)

Для обработки заготовок брюк рядом зарубежных фирм в широком ассортименте выпускаются различные роботизированные швейные комплексы. На рис. 26 представлен швейный полуавтомат 742-5 кл. западногерманской фирмы "Дюркопп" для изготовления вытачек на заготовках брюк. Пачка обрабатываемых деталей половинок брюк укладывается на накопительную площадку. Затем работница берет левой рукой верхнюю заготовку, перехватывает ее правой рукой, перегибает в месте расположения вытачки и заправляет край заготовки в зажимное приспособление на столе полуавтомата (рис. 27). После этого нажатием педали включается швейная машина. Процесс обработки заготовки выполняется автоматически.

Концы вытачек выглядят изящно, обеспечивается ровная длина вытачек как левой, так и правой половинок брюк, а также параллельность прострачивания вытачек. Нет необходимости в ручном прореза- нии линии вытачки, так как при автоматическом прострачивании устройство по обрезке кромок выполняет разрезание вытачек по заданной линии. После прострачивания вытачки происходит автоматическая обрезка ниток. Обработанную заготовку манипулятор-укладчик, оснащенный акуумным схватом, перекладывает на укладочный стол. В это время работница берет следующую заготовку, перегибает ее по нанесенной метке и заправляет край в зажимное приспособление полуавтомата, после чего весь процесс обработки повторяется.

При ошибках в обслуживании или обрыве нитки агрегат останавливается. На табло появляется соответствующий символ. По кодовым цифрам на табло можно легко определить вид ошибки выполнения программы, быстро ее устранить.

На операциях настрачивания накладных карманов на заготовки сорочек, брюк и рабочей одежды используют роботизированные швейные полуавтоматы типа UAN итальянской фирмы "Некки" (рис. 28).

Рис. 28. Роботизированный швейный полуавтомат UAN 2541 фирмы 'Некки' (Италия)

В его состав входят управляющая ЭВМ 1, накопители 2 и 3 заготовок накладных карманов и половинок брюк, автоматический манипулятор 4 для подгибания срезов заготовок карманов, технологический робот 6 для подачи в зону пошива брючной заготовки с уложенной на нее подогнутой заготовкой накладного кармана и программного их перемещения относительно иглы, швейная машина 7, манипулятор-укладчик 8 обработанных заготовок в стопку. Скорость программного перемещения заготовки в зоне пошива и скорость работы швейной машины задаются управляющей ЭВМ в соответствии с составленной программой. ЭВМ контролирует также процесс пошива с помощью специальных датчиков. При обрыве нитки процесс прекращается и выдаются световой и звуковой сигналы для оперативного вмешательства оператора. В задачу швеи-оператора входит укладка заготовки брюк на рабочую поверхность стола в ориентированном положении, а заготовок карманов - в подгибочный манипулятор. После этого нажатием педали она включает комплекс. Происходит автоматическое подгибание срезов заготовки кармана. Технологический робот 6 перемещает зажимную кассету 5 под подгибочный манипулятор, захватывает подогнутую заготовку накладного кармана вместе с заготовкой брюк и доставляет их на исходную позицию. Затем включается швейная машина и начинается программное перемещение кассеты 5. В это время оператор укладывает на исходные позиции новую пару заготовок. Таким образом выполнение вспомогательных операций совмещено по времени с выполнением основной технологической операции. После окончания прострачивания выполняется автоматическая обрезка ниток и манипулятор-укладчик 8 перекладывает обработанную заготовку в стопку. Как видно из приведенного примера, в роботизированном комплексе используются все три типа швейных роботов.

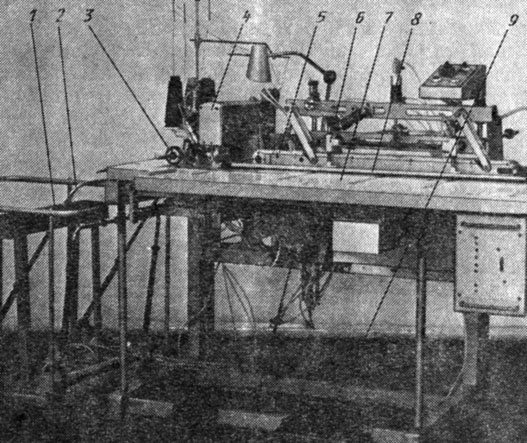

Представляет также интерес роботизированный швейный полуавтомат 1204 кл. ПМЗ им. М. И. Калинина для выполнения ложного канта на спортивных трикотажных брюках (рис. 29). Полуавтомат состоит из швейной машины 4, манипулятора 6 подачи заготовки под ленту транспортирующего устройства 5, манипулятора-укладчика 2 обработанных заготовок на столик 1.

Рис. 29. Роботизированный швейный полуавтомат 1204 кл. ПМЗ

При работе полуавтомата оператор укладывает сложенную заготовку на стол 7, совмещая метки начала шва на заготовке с риской на линейке 8. Затем нажимает на педаль 9. Манипулятор 6 выдвигает прижимную линейку 8 над заготовкой, прижимает ее к столу, перемещает и задвигает край заготовки под ленту поднятого транспортирующего устройства 5, после чего оно опускается и начинает подачу заготовки под иглу швейной машины 4. В начале зоны пошива расположен фотодатчик контроля наличия заготовки, который при заходе заготовки в эту зону дает сигнал на включение швейной машины. После прострачивания заготовки производится обрезка цепочки ниток. При этом край заготовки удерживается прижимными роликами 3 на поверхности стола. Манипулятор-укладчик 2 приподнимает удерживаемый край, вытаскивает его из-под прижимных роликов и перекладывает заготовку на столик 1. В это время оператор укладывает на стол 7 новую заготовку и подготавливает ее к прострачиванию.

Следует также отметить, что при внедрении роботизированных швейных комплексов и агрегатов на предприятиях швейной промышленности приходится пересматривать организационные формы технологии изготовления одежды. На предприятиях организуют централизованные участки из нескольких комплексов, что позволяет перейти к многостаночному обслуживанию, обеспечить полную загрузку комплексов, решить вопросы централизованного их технического обслуживания и ремонта, наиболее полно использовать все преимущества робототехники.

При изготовлении одежды робототехника находит все более широкое применение при упаковке и маркировке готовых изделий. Так, на текстильном комбинате в г. Котбус (ГДР) прошел производственные испытания промышленный робот ЕТА-1 для прикрепления этикеток на готовое постельное белье. Робот отделяет этикетку от пачки, передает ее в рабочую зону и прикрепляет методом термоконтактной сварки к приготовленному для упаковки изделию. Затем робот отделяет изделие от стопки и передает на упаковку. Процесс отделения от пачки сложенного постельного белья выполняется с помощью оригинального устройства захватывания материала с неподвижными и поворотными иглами, скорость поворота которых подбирается в зависимости от плотности материала. Управление роботом выполняет микропроцессорное устройство К 1520.

|

ПОИСК:

|

© ROBOTICSLIB.RU, 2001-2019

При копировании материалов проекта обязательно ставить ссылку на страницу источник:

http://roboticslib.ru/ 'Робототехника'

При копировании материалов проекта обязательно ставить ссылку на страницу источник:

http://roboticslib.ru/ 'Робототехника'