Глава 2. Конструкции промышленных роботов

Анализ конструктивно-технологических параметров 500 моделей современных ПР, применяемых в машиностроении, позволил установить ряд особенностей.

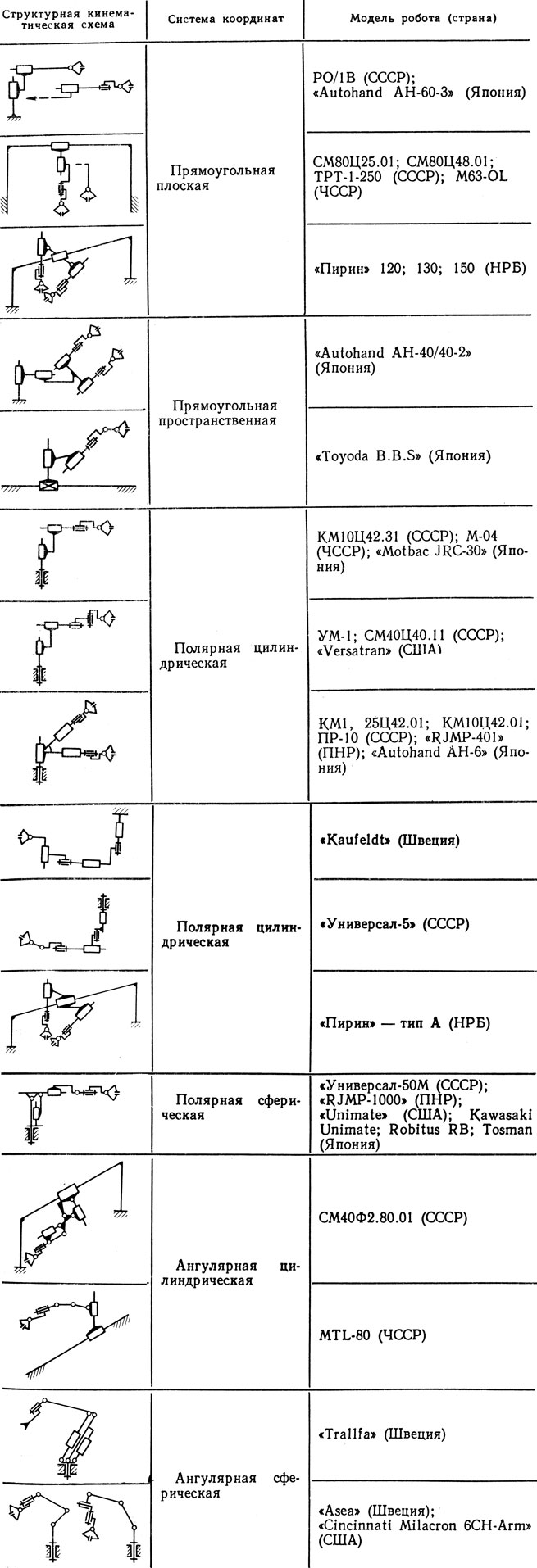

Таблица 1. Примеры структурных кинематических схем промышленных роботов

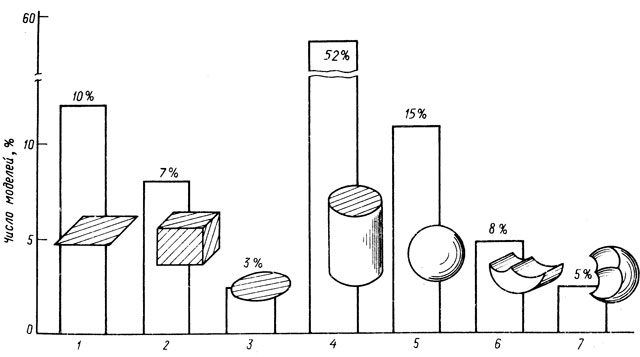

В табл. 1 приведены примеры характерных структурных кинематических схем, в табл. 2 - наиболее распространенные формы рабочих зон, зависящие от вида системы координат, в которой выполняются транспортирующие и координатные движения звеньев механической системы. Большинство моделей ПР работают в цилиндрической системе координат (рис. 1), однако в последнее время возрастает число конструкций, работающих в ангулярной системе координат.

Рис. 1. Распределение моделей ПР в зависимости от вида системы координат основных движений звеньев механической системы: 1 - плоская прямоугольная; 2 - пространственная прямоугольная; 3 - плоская полярная; 4 - цилиндрическая; 5 - сферическая; 6 - ангулярная цилиндрическая; 7 - ангулярная сферическая

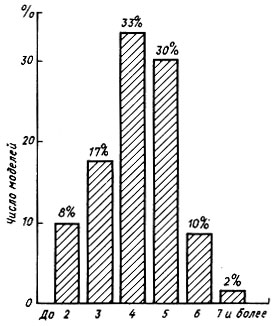

На рис. 2 показано распределение ПР по числу степеней подвижности. ПР оснащают в основном гидравлическими и пневматическими приводами.

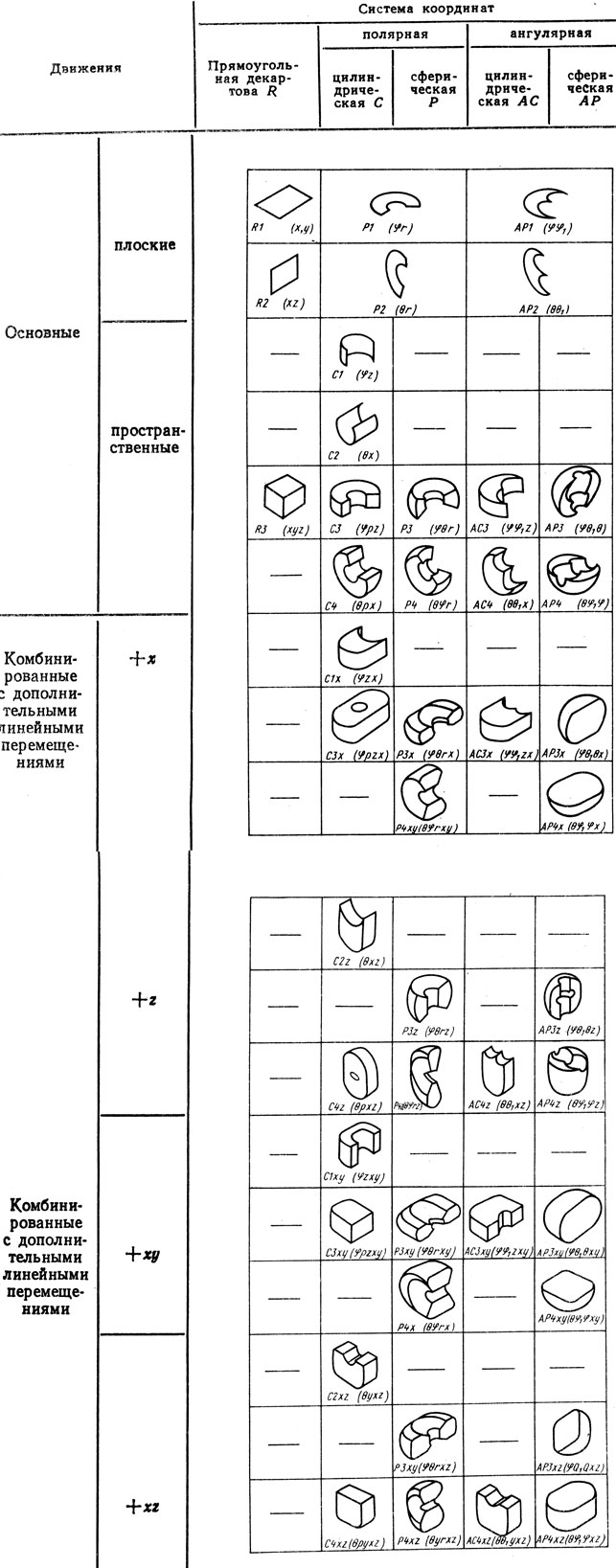

Таблица 2. Системы координат основных движений промышленных роботов и формы рабочих зон

Рис. 2. Распределение моделей ПР в зависимости от числа степеней подвижности

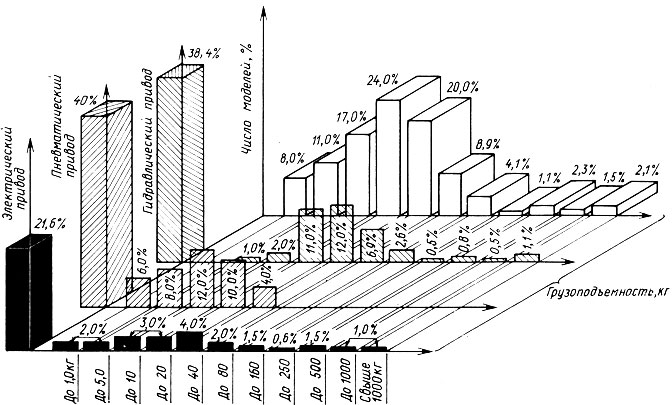

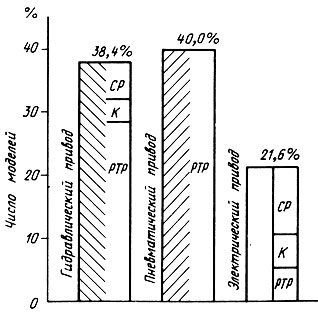

В последнее время чаще применяется электропривод. Число моделей ПР с гидро- и пневмоприводом остается примерно равным (38,4 и 40 % соответственно). Распределение моделей ПР по грузоподъемности и типам силовых приводов показано на рис. 3. До 65 % моделей ПР выпускаются грузоподъемностью 5-80 кг.

Рис. 3. Распределение моделей ПР в зависимости от грузоподъемности и типа приводов

Рис. 4. Соотношения между типами приводов ПР и способом позиционирования, обеспечиваемым системой управления: РТР - позиционной; СР - контурной; К - комбинированной

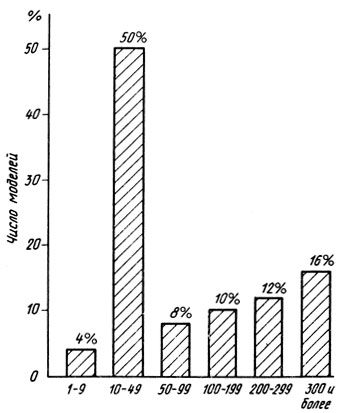

Гистограммы (рис. 4) раскрывают связь между типом привода и способом позиционирования, обеспечиваемым системой программного управления (СПУ). В большинстве случаев СПУ выполняют отдельно от механической системы ПР. Это позволяет эффективнее использовать производственную площадь и применять ПР в опасных и неблагоприятных условиях, установив СПУ вне зоны действия возможных помех, а также комплектовать одну механическую систему разными типами СПУ в зависимости от конкретных условий применения робота. До 50 % моделей ПР оснащают позиционными СПУ с объемом памяти 10-50 управляющих команд (рис. 5). Технические возможности ПР расширяются с увеличением числа каналов связи с внешним оборудованием. Распределение моделей ПР по указанному признаку приведено на рис. 6.

Рис. 5. Распределение ПР с позиционной системой управления в зависимости от числа управляющих команд

Рис. 6. Распределение моделей ПР в зависимости от числа каналов связи систем управления с внешним оборудованием

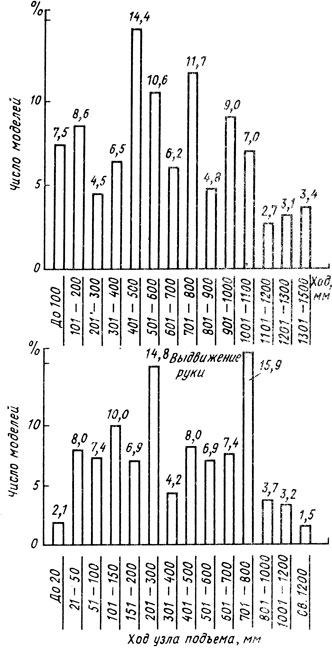

Рис. 7. Распределение моделей ПР в зависимости от продольного хода руки и хода узла подъема

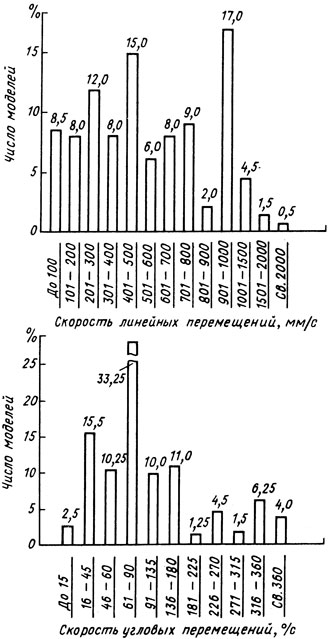

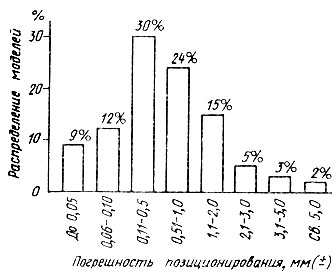

Гистограммы на рис. 7-9 показывают распределение моделей по величинам ходов и скоростям перемещений исполнительных органов ПР, а также по объему рабочей зоны. Погрешность позиционирования ПР известных моделей ±(0,05÷5,0) мм. В последнее время получают распространение ПР для автоматизации сборочных операций. Эти ПР, как правило, оснащаются электромеханическим приводом, работают в ангулярной системе координат и имеют погрешность позиционирования в пределах ±(0,005÷0,05) мм. Однако в целом для 70 % моделей ПР погрешность позиционирования не превышает ±1,0 мм (рис. 10).

Рис. 8. Распределение моделей ПР в зависимости от объема рабочей зоны

Рис. 9. Распределение моделей ПР в зависимости от скорости линейных и угловых перемещений исполнительных органов

Рис. 10. Распределение моделей ПР в зависимости от погрешности позиционирования

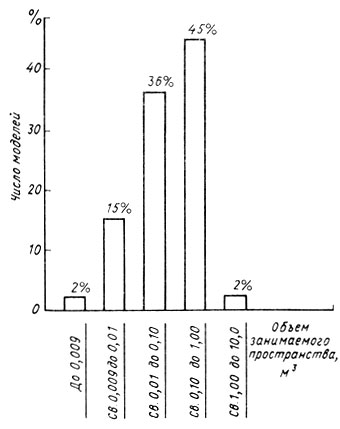

Распределение моделей ПР по занимаемому пространству показано на рис. 11.

Рис. 11. Распределение моделей ПР в зависимости от занимаемого пространства

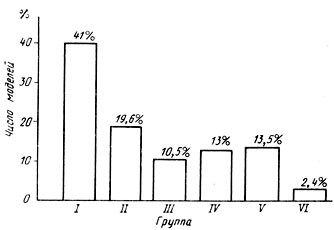

По конструктивно-технологическим и компоновочным признакам механических систем большинство моделей ПР могут быть объединены в следующие группы:

- с выдвижной рукой и консольным механизмом подъема, работающие в цилиндрической или прямоугольной системе координат основных движений (группа I);

- с выдвижной рукой, установленной на подъемной каретке, работающие в цилиндрической или прямоугольной системе координат (группа II);

- с качающейся выдвижной рукой (ПР может устанавливаться на консольном механизме подъема), работающие в полярной сферической системе координат основных движений (группа III);

- с многозвенной рукой, работающие в ангулярной (цилиндрической или сферической) системе координат основных движений (группа IV);

- подвесные передвижные тельферного типа с одной (или более) рукой (выдвижной или многозвенной), установленной на каретке, перемещающейся по монорельсу (группа V);

- подвесные передвижные мостового типа (группа VI);

- установленные на шасси повышенной проходимости (группа VII).

Распределение моделей ПР по признакам I-VI групп показано на рис. 12.

Рис. 12. Распределение моделей ПР по конструктивно-технологическим и компоновочным признакам механических систем

Наработка на отказ для большинства (75 %) моделей современных ПР не превышает 1000 ч, а для отдельных типов (главным образом с пневматическим и электромеханическим приводом) достигает 5000 ч (10 % моделей).

|

ПОИСК:

|

© ROBOTICSLIB.RU, 2001-2019

При копировании материалов проекта обязательно ставить ссылку на страницу источник:

http://roboticslib.ru/ 'Робототехника'

При копировании материалов проекта обязательно ставить ссылку на страницу источник:

http://roboticslib.ru/ 'Робототехника'