Промышленные роботы агрегатно-модульного типа

Основные принципы построения конструкций. Классификация. Проектирование новых моделей на базе унифицированных агрегатных узлов и блоков (модулей) обеспечивает создание широкого диапазона конструкций ПР с техническими параметрами, соответствующими требованиям конкретного потребителя.

Преимущества метода агрегатно-модульного построения связаны с возможностью получения специализированных машин, наиболее полно отвечающих требованиям конкретной технологической задачи, не обладающих избыточностью функций, и поэтому более дешевых, чем универсальные ПР. Узлы агрегатных ПР выбираются из числа предварительно разработанных. Это сокращает время и трудоемкость проектирования, так как появляется возможность более полно использовать ранее разработанные конструкции и расширить номенклатуру ПР путем добавления новых узлов и создания их новых комбинаций на базе уже имеющихся решений. Если узлы, входящие в агрегатную систему, достаточно отработаны, то надежность ПР существенно возрастает, чему способствует также отсутствие избыточности функций и соответствие данной конструкции ПР выполняемой технологической задаче. Ограниченная номенклатура узлов и деталей, возможность прогнозирования их показателей надежности и введение предупредительного ремонта вместе с единой системой комплектации способствуют повышению ремонтопригодности и эксплуатационной надежности конструкций. Агрегатно-модульное построение приводит к удешевлению производства ПР вследствие снижения общей номенклатуры деталей и увеличения серийности их выпуска.

К недостаткам агрегатно-модульных конструкций относится необходимость разработки механической системы конкретных моделей ПР из ограниченной номенклатуры деталей, узлов и кинематических модулей, что иногда может привести к неоправданному (технологически) снижению функциональных возможностей машины. Получение заданной траектории движения исполнительных органов ПР с помощью имеющегося набора простейших функциональных узлов, каждый из которых обеспечивает один или два вида движений, может вызвать увеличение числа стыков, утяжеление конструкции, снижение ее жесткости, ухудшение динамических характеристик и точностных параметров. В некоторых случаях приходится принимать решения, менее выгодные с конструкторской точки зрения, но более соответствующие выбранным принципам агрегатного построения.

Приемы и принципы, закладываемые отдельными проектировщиками при создании агрегатно-модульных конструкций, различны.

Одной из разновидностей системы агрегатно-модульного построения ПР является модульный принцип. Под этим обычно подразумевается создание ПР на базе функциональных модулей (узлов), в состав которых входят все конструктивные элементы, необходимые для обеспечения модулем своего функционального назначения. Таким образом, при подключении силовых и управляющих коммуникаций модуль способен выполнять определенные действия.

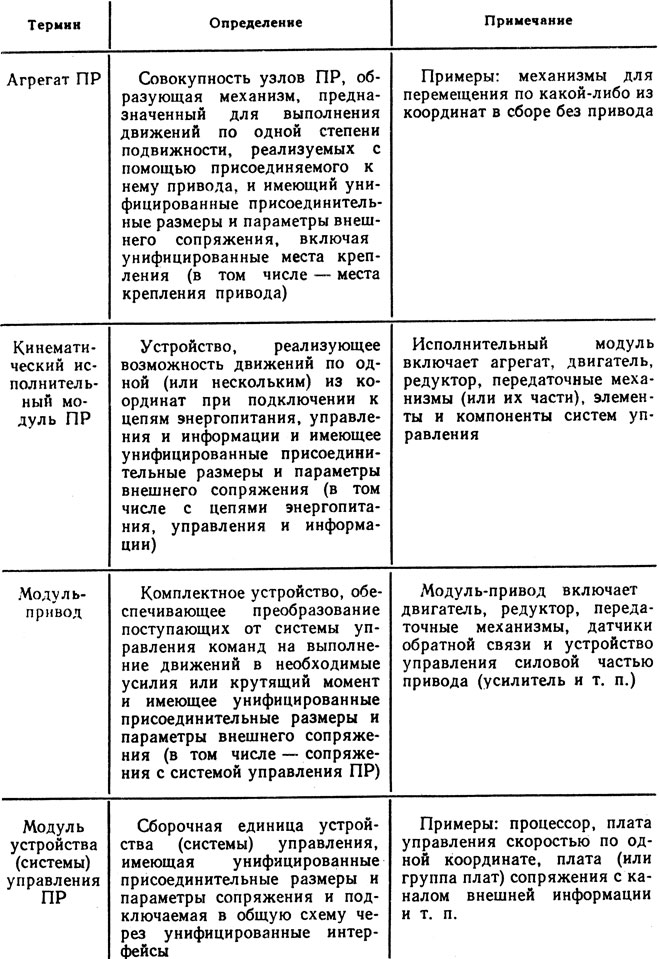

Термины и определения основных понятий, относящихся к системам агрегатно-модульного построения ПР, приведены в табл. 16.

Таблица 16. Основные понятия, термины и определения, относящиеся к системам агрегатно-модульного построения промышленных роботов

Классифицировать агрегатно-модульные конструкции ПР можно по следующим основным признакам, существенным при разработке агрегатных гамм и систем: компоновке, возможности изменения технических характеристик ПР в пределах одной агрегатной гаммы, применению систем управления. Указанные признаки могут, встречаться в различных сочетаниях.

По компоновке системы агрегатно-модульного построения ПР условно могут быть разделены на две группы:

- системы агрегатного построения ПР на базе одной принципиальной компоновочной схемы (однотипные роботы): конкретные исполнения ПР отличаются характером комплектации (системами управления, дополнительными кинематическими модулями, расширяющими подвижность базовой модели, различными типами приводов, изменяющих энергетические показатели конструкции и т. п.);

- системы агрегатного построения ПР, дающие возможность получать несколько принципиально различных компоновочных схем (разнотипные роботы), обеспечивающих разнообразие размеров и форм зон обслуживания.

По возможности изменения технических характеристик ПР агрегатные гаммы могут быть разделены на три группы:

- гамма ПР с постоянными значениями основных технических показателей (например, грузоподъемность, скорость, число степеней подвижности и т. п.);

- гамма модификаций ПР с ограниченным разнообразием основных технических показателей;

- агрегатная гамма широкого назначения, обеспечивающая получение модификаций ПР с большим разнообразием основных характеристик.

По применению систем управления различают агрегатные гаммы, комплектуемые одним типом системы управления, комплектуемые различными типами систем управления и агрегатные гаммы, допускающие комбинаторное комплектование модификаций механических систем различными типами систем управления, входящими в свой унифицированный ряд.

Основные требования при разработке конструкций. Одним из важных принципов агрегатно-модульного построения ПР является необходимость конструктивного формирования отдельных элементов по функциональному признаку. Поэтому агрегатные узлы должны быть конструктивно самостоятельными механизмами.

В составе гаммы агрегатных узлов механической системы необходимо предусматривать унифицированный ряд базовых кинематических модулей. В данном случае под кинематическим модулем понимают агрегатный узел, включающий в себя привод, аппаратуру управления и клеммные разъемы для подсоединения к устройству управления. Конструкции узлов должны удовлетворять требованиям по прочности, жесткости в пределах отдельных типоразмеров, установленных соответствующими проектными нормативами. Агрегатные узлы механической системы ПР должны обеспечивать взаимную компоновку в различных сочетаниях и положениях, а их монтаж должен быть простым и надежным.

Для систем управления и автоматики должна предусматриваться возможность крепления на элементах механической системы ПР или раздельной установки. Стыковочные элементы узлов однотипного назначения должны быть унифицированы. Унификацию следует предусматривать в пределах отдельных типоразмеров, смежных типоразмеров и между отдельными типами узлов с установлением конкретной номенклатуры типов таких узлов, деталей, принадлежностей и приспособлений.

При создании системы агрегатно-модульного построения должна решаться задача минимизации номенклатуры узлов и устройств, входящих в ее состав. Конкретные модификации ПР, построенные из агрегатных узлов, должны удовлетворять следующим требованиям:

- конструктивно-технологические параметры ПР (грузоподъемность, скорости перемещений исполнительных органов, погрешность позиционирования, размеры рабочей зоны, тип СПУ, степень защищенности от влияния окружающей среды и т. п.) должны соответствовать его функциональному назначению и требованиям конкретного технологического процесса;

- структурная схема ПР и его компоновка должны обеспечивать минимальный объем манипуляционных действий, необходимых для обслуживания конкретной модели основного технологического оборудования или для выполнения определенной технологической операции;

- число степеней подвижности ПР не должно превышать минимально необходимое для выполнения требуемых манипуляционных действий, а технические показатели СПУ должны максимально (но без избыточности) соответствовать требованиям, удовлетворяющим решению конкретных технологических задач (принцип минимизации конструктивного решения);

- объем операций, выполняемых ПР, и темп их исполнения в сочетании с суммой затрат на внедрение ПР должны обеспечивать технико-экономическую эффективность применения ПР (нижняя граница целесообразности применения ПР); верхняя граница темпа работы робота устанавливается требованиями технологии и (вместе с объемом возлагаемых на него операций) экономически целесообразным техническим уровнем его конструкции. Унификация и стандартизация основных параметров ПР и узлов - одна из основных задач при разработке агрегатно-модульных систем построения конструкций.

Грузоподъемность. С переходом к агрегатно-модульному построению ПР следование какому бы то ни было ряду грузоподъемности становится затруднительным, так как рабочая грузоподъемность ПР зависит от массы его узлов и может значительно колебаться при замене одного узла другим, изменении ходов, замене привода, применении конструкций, где исключены отдельные движения.

У роботов агрегатной конструкции часто предусматривается возможность установки узлов в разных положениях, что также оказывает влияние на грузоподъемность. Таким образом, грузоподъемность, характеризующая гамму, может относиться лишь к наиболее характерным модификациям или базовым моделям. Эта величина, принятая за основу, служит исходной для задания энергетических показателей приводных узлов гаммы.

Энергетические показатели агрегатных узлов и кинематических модулей (развиваемая мощность, сила, крутящий момент) устанавливаются при разработке параметрических рядов агрегатных систем.

Скорости и перемещения исполнительных органов агрегатных узлов и кинематических модулей в настоящее время регламентируются в пределах отдельных агрегатных гамм, построенных, как правило, на основе какой-либо базовой модели ПР. Трудности, возникающие при решении этой задачи, связаны с разнообразием компоновок ПР и изменениями динамических показателей конструкции при различных комбинациях стыкуемых модулей.

Конструкции стыковочных элементов и присоединительные размеры узлов. В существующих конструкциях агрегатных ПР два вида соединений узлов: клеммное и на винтах.

Клеммы, надетые на цилиндрические скалки, применяют в основном в легких манипуляторах. Они позволяют легко регулировать линейное и угловое взаимное расположение узлов.

При соединении винтами на узлах предусматривают базовые плоскости и отверстия под крепежные детали. В ответственных случаях, когда предъявляются высокие требования к точности, необходимы базирующие отверстия. В узлах упрощенных манипуляторов несколько стыковочных элементов позволяют устанавливать узлы в различных положениях. Перезакрепление этих узлов позволяет изменять форму и расположение рабочей зоны манипулятора.

Выбор конструкции и размеров стыковочных элементов узлов и их нормализация являются основой агрегатного построения ПР.

Захватные устройства агрегатных ПР нормализуют по грузоподъемности, наибольшему размеру захватываемой поверхности объекта манипулирования, конструкции и размерам элементов (мест) крепления к руке робота.

Системы управления, комплектующие агрегатную гамму ПР, должны быть унифицированы по внешним связям с оборудованием и механической системой ПР. Задача унификации СПУ заключается в создании модификаций устройств управления из унифицированных функциональных блоков с комплектованием таких устройств в условиях завода-изготовителя.

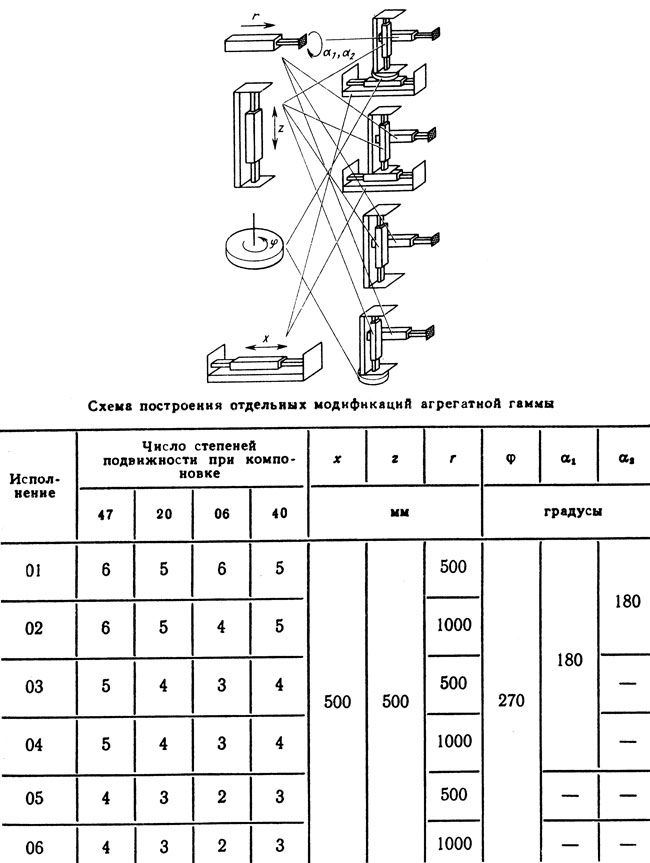

Системы агрегатного построения на базе одной принципиальной компоновочной схемы (однотипные роботы).Гамма агрегатных роботов ЛМ40Ц.00.00 с ограниченным разнообразием основных технических показателей включает 24 модификации, различающиеся числом степеней подвижности (2-6), формами рабочих зон, комбинациями и расположением стыкуемых узлов (табл. 17). Роботы могут быть использованы для съема и переноса отливок в составе комплексов литья под давлением и при обслуживании термопластоавтоматов, а также для установки-снятия деталей при обслуживании некоторых моделей металлорежущих станков в условиях массового и крупносерийного производства.

Таблица 17. Технические данные агрегатной гаммы промышленных роботов ЛМ.40Ц.00.00

Примечание. Грузоподъемность 40 кг. Привод гидравлический. Система управления цикловая. Метод программирования перемещений по упорам. Погрешность позиционирования ±2,0 мм. Наибольший вылет руки 885 мм. Скорости линейных перемещений: 0,2; 0,35 и 0,6 м/с. Угловая скорость перемещений: 90 и 180 °/с. Схема модификации моделей: ЛМ40Ц.47.01, где 47 - компоновка; 01 - исполнение.

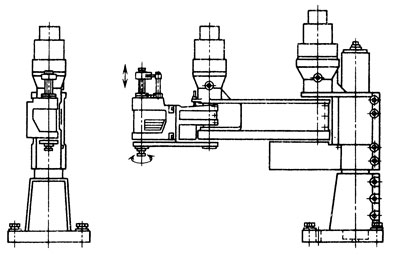

Портальные автоматические манипуляторы (AM) "Пирин" с ограниченным разнообразием основных показателей выпускает предприятие "НПКР Берое" (НРБ). Они предназначены для установки-снятия деталей типа тел вращения при обслуживании металлорежущих станков в условиях массового или крупносерийного производства. Портальные манипуляторы "Пирин" выпускаются в двух исполнениях: непереналаживаемые (автооператоры) и с системой программного управления (промышленные роботы). При этом меняется только система управления. В последнем случае AM оснащаются командоаппаратами, обеспечивающими формирование до 100 команд.

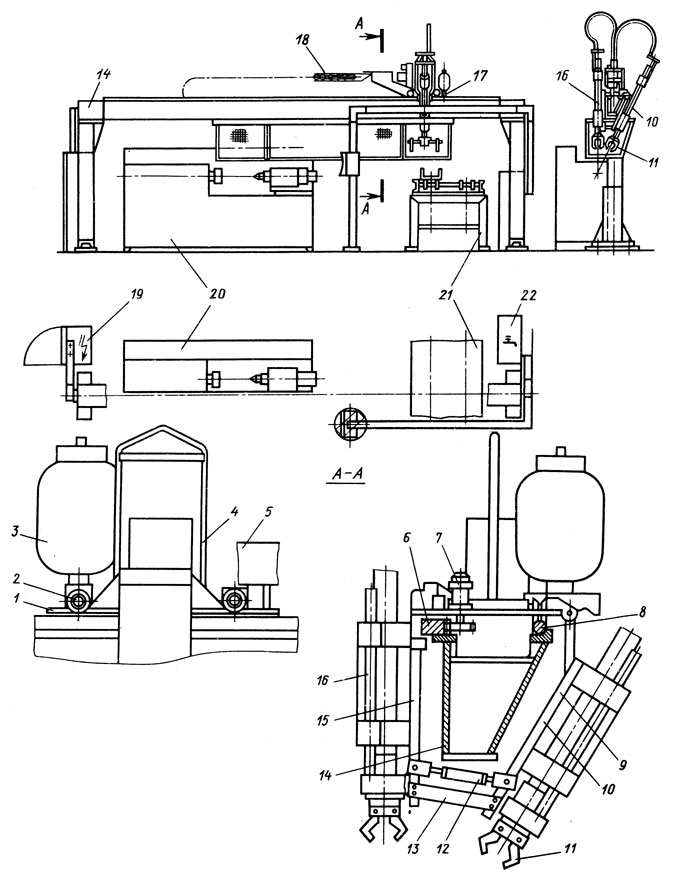

Одна из базовых моделей портального манипулятора "Пирин" - тип Б показана на рис. 13. На сварной балке 14 коробчатой формы установлены плоский 6 и призматический 8 направляющие рельсы. Сбоку на плоском рельсе 6 нарезана зубчатая рейка, зацепляющаяся с приводом перемещения каретки. На основании каретки расположены опорные ролики 2, плиты 9 и 15 для крепления рук 10 и 16, гидроаккумулятор 3, гидродвигатель 7 привода перемещения каретки по монорельсу, кронштейн 5 крепления кабельной цепи 18. Предусмотрена специальная скоба 4 для подъема каретки при монтаже. Плиту 1 монтируют вертикально или под углом 10 . Плиту 9 устанавливают на шарнире и закрепляют планками 13. Регулируемую стяжку 12 применяют при монтаже, а после установки планок 13 снимают. Вместо планок 13 на отдельных модификациях устанавливают гидроцилиндр для качания плиты 9 вместе с рукой (на исполнениях А, В, Е), что позволяет загружать детали большого диаметра. Оси роликов 2 выполнены с эксцентриситетом, что позволяет менять угловое положение каретки относительно монорельса, обеспечивая контакт роликов с направляющими.

Рис. 13. Портальный автоматический манипулятор 'Пирин', тип Б (НРБ): 1 - основание передвижной каретки; 2 - опорные ролики каретки; 3 - гидравлический аккумулятор; 4 - скоба; 5 - кронштейн крепления кабельной цепи; 6 - плоская направляющая с зубчатой рейкой; 7 - гидравлический двигатель привода перемещения каретки по монорельсу; 8 - призматическая направляющая; 9 - наклонная плита каретки, служащая для крепления руки 10; 11 - захватное устройство; 12 - регулируемая стяжка; 13 - планка; 14 - монорельс; 15 - вертикальная плита каретки; 16 - вертикальная рука; 17 - каретка; 18 - кабельная цепь; 19 - пульт управления; 20 - станок; 21 - конвейер; 22 - электрошкаф

"Механические руки 10 и 16 имеют два конструктивных исполнения: с механизмом ротации захватного устройства и без него. Привод продольного перемещения рук, ротации захватного устройства и движения зажима - от гидроцилиндров.

AM снабжены гидростанцией, электрошкафом и пультом управления. Их применяют в составе автоматических линий и автоматизированных участков. Заготовки на позиции загрузки подают с помощью конвейеров или транспортных спутников, устанавливаемых на тактовых столах (палетах). Для обеспечения захвата заготовка должна переместиться на фиксированную позицию так, чтобы ее ось находилась в одной вертикальной плоскости с осью шпинделя станка и была ей параллельна.

Механическая система AM, входящих в гамму, выполнена по агрегатному принципу, позволяющему комплектовать 55 модификаций, различающихся формой и размерами несущего портала, числом рук, их взаимным расположением и ходами, наличием механизмов качания рук и ротации захватного устройства.

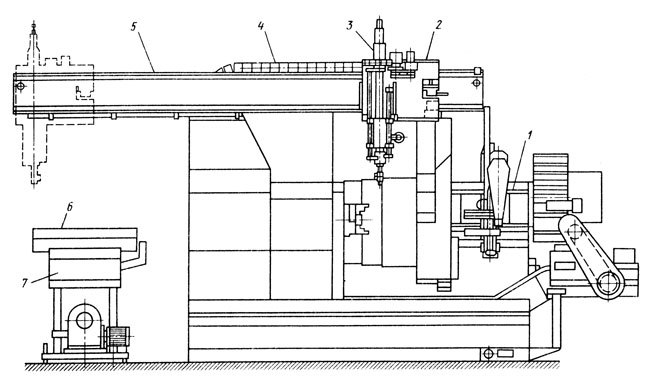

На базе портальных манипуляторов создана модификация консольных AM с исполнением каретки и рук по типу А, причем каретка перемещается по консольной траверсе, закрепленной непосредственно на станине станка (рис. 14). Консольные AM предназначены для комплектации ограниченной номенклатуры моделей станков: токарных с ЧПУ СЕ061 и СЕ06201 (НРБ) и токарных гидрокопировальных DSKP-1000Е и D52-N2 (ГДР).

Рис. 14. Консольный автоматический манипулятор 'Пирин' (НРБ):1 - станок; 2 - каретка манипулятора; 3 - рука; 4 - кабельная цепь; 5 - траверса; 6 - магазин деталей (палета); 7 - подпалетная станция

Схема агрегатного построения AM показана в табл. 18. Их основные технические данные следующие: грузоподъемность на одной руке 40 кг, погрешность позиционирования ±0,25 мм, скорость движения каретки по монорельсу (бесступенчатое регулирование) 0,08-0,15 м/с и 0,3-0,6 м/с, скорость продольного перемещения руки 0,2-0,6 м/с, ротация захватного устройства ±180°.

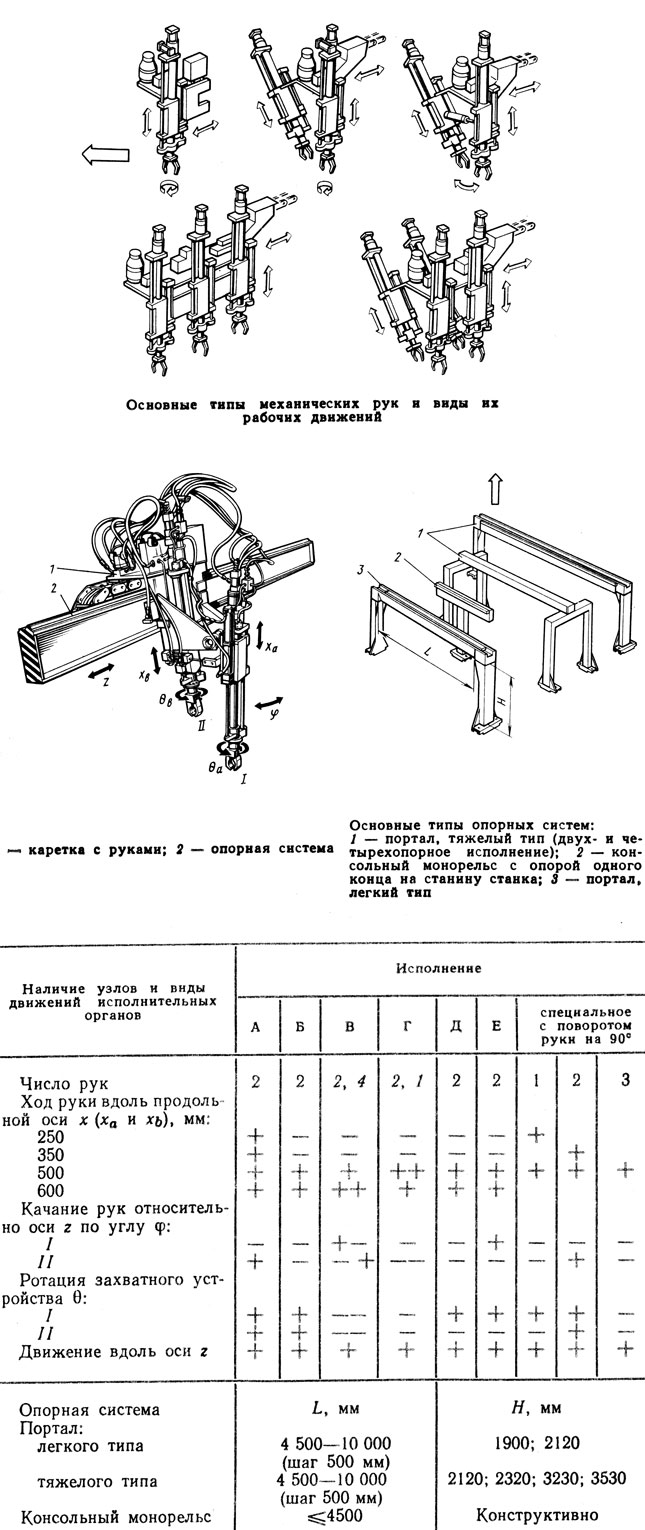

Таблица. 18. Автоматические манипуляторы 'Пирин' (НРБ)

В гамме AM типа "Пирин" предусмотрены исполнения, обеспечивающие обслуживание одного или двух станков (различаются длиной портала), с правым или левым расположением станков, со снятием заготовок с подводящего конвейера или с палеты.

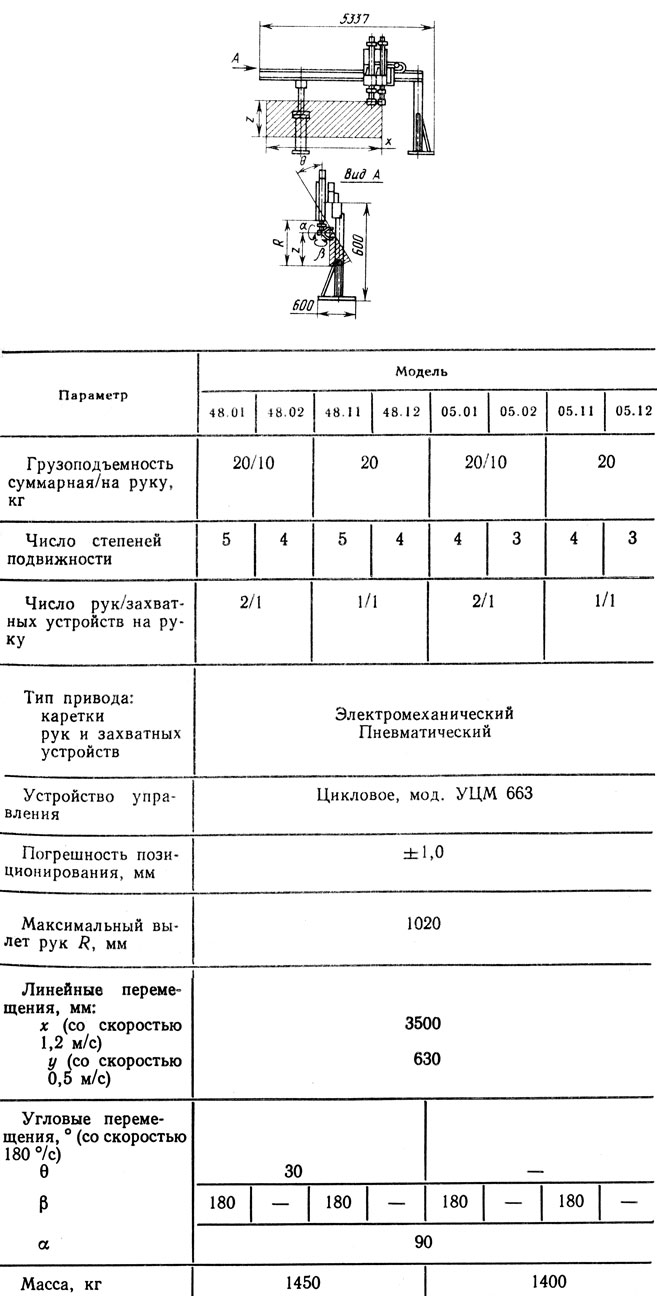

Таблица 19. Агрегатная гамма М20Ц...

Агрегатная гамма роботов типа М20Ц ..., выпускаемая Мукачевским станкозаводом им. С. М. Кирова, включает восемь модификаций с числом степеней подвижности от 3 до 5 в зависимости от комплектации и конструкции рук. Роботы тельферного типа, с электропневматическим приводом, грузоподъемностью до 20 кг. Технические данные агрегатной гаммы приведены в табл. 19. Роботы предназначены для выполнения операций установки-снятия деталей при обслуживании металлорежущих станков, преимущественно токарно-револьверных автоматов, при обработке деталей типа фланцев диаметром 40-160 мм, высотой до 100 мм и массой до 10 кг. В одноруком исполнении могут применяться для загрузки станков валами массой до 20 кг. В зависимости от конструкции узла захватного устройства ПР может брать (и укладывать) детали, расположенные на загрузочной позиции стопками (фланцы) или уложенные цилиндрической поверхностью в соответствующие ложементы (валы). Захватные устройства комплектуются тактильными адаптивными датчиками, фиксирующими наличие деталей. При укладке деталей стопками ПР работает с тактовым дисковым питателем, получающим команды от системы управления роботом. Роботы агрегатной гаммы могут обслуживать различные типы станков, в том числе: токарно-револьверные мод. 1А341Ц, 1Г340ПЦ, 1В340ПФЦ, 1В340Ф30 и 1П420Ф30; патронные мод. 2П717Ф3, КТ-141 и КТ-141П; патронно-центровые мод. 16505ВФ3, 16Б16Ф3; шлифовальные мод. СШ-99, СШ-124, СШ-122, СШ-135, СШ-162, 3М151, 3Т150Е, 3М150, 3М153, 3М153Ф2, 3М151Е, 3М151В. Привод каретки - электромеханический. Привод рук и захватных устройств пневматический.

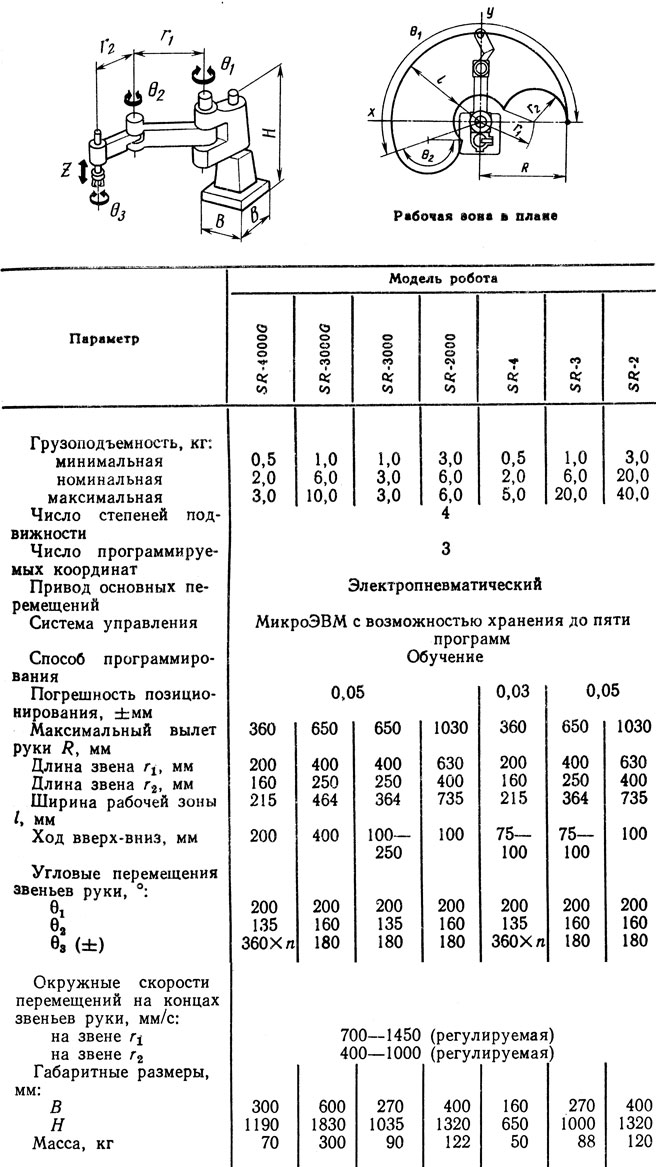

Таблица 20. Технические данные промышленных роботов 'Skilam' фирмы Sankyo (Япония)

Унифицированная гамма роботов типа "Skilam" фирмы Sankyo (Япония) состоит из семи модификаций Их технические данные приведены в табл. 20. Общая компоновка ПР характеризуется двухзвенной шарнирной рукой, работающей в плоской ангулярной системе координат. Рука крепится к вертикальной стойке. Привод движения звеньев руки электромеханический. На свободном конце ведомого звена закреплен пневмоцилиндр вертикального хода захватного устройства. Захватное устройство имеет механизм ротации вокруг вертикальной оси на угол ±180° или (в зависимости от модели робота) на угол ±360°*n (программируется число оборотов). В память управляющей микроЭВМ могут быть одновременно введены пять управляющих программ с условием автоматической их смены. Программирование ПР производится методом обучения с пульта, оснащенного телевизионным монитором. Роботы Skilam применяют для автоматизации сборочных операций. Общий вид одного из них мод. SR-2 приведен на рис. 15.

Рис. 15. ПР модели SR-2 унифицированной агрегатной гаммы 'Skilam' японской фирмы Sankyo

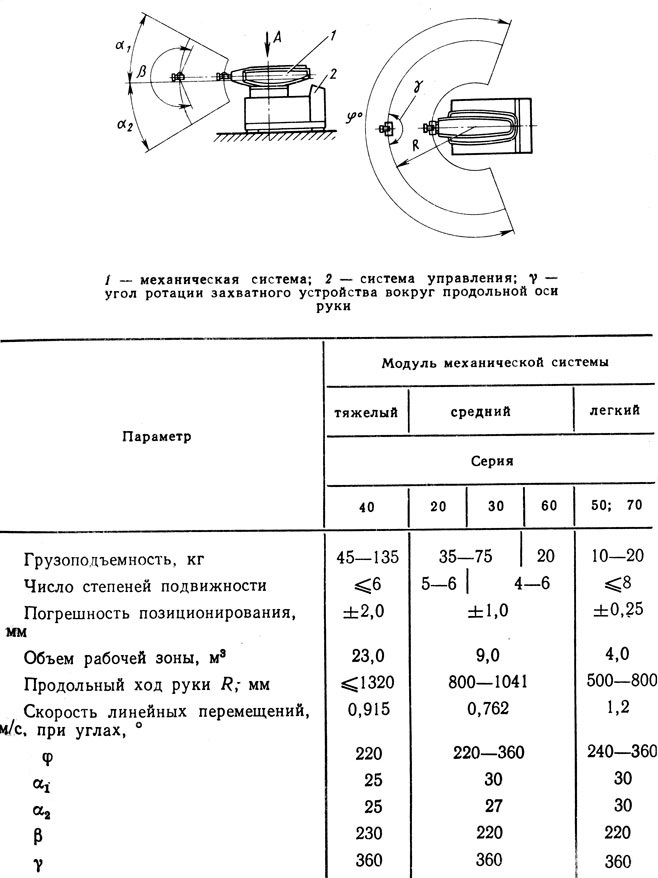

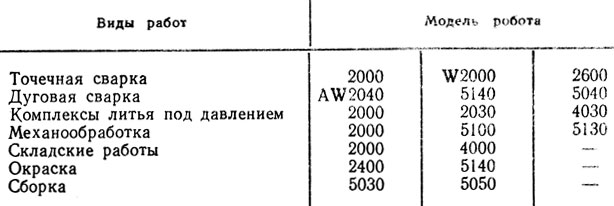

Агрегатная гамма роботов "Kawasaki Unimate" фирмы Kavasaki Heavy Industries (Япония) отличается широким разнообразием основных технических характеристик, причем допускается комплектование всех модификаций механических систем различными типами СПУ, входящих в свой унифицированный ряд.

Таблица 21. Технические данные механических систем агрегатной гаммы роботов 'Kawasaki Unimate' (Япония)

Роботы имеют однотипную компоновку механических систем большой, средней и малой грузоподъемности, основные технические характеристики которых приведены в табл. 21; могут выпускаться в стационарном и передвижном, напольном и подвесном исполнениях (шесть комбинаций).

Механические системы ПР комплектуют одной из шести систем управления, встраиваемых в основание робота или устанавливаемых отдельно.

Стандартная система "00" позиционного типа, оснащена запоминающим устройством на 180 команд, которые могут быть объединены в одну, две, четыре и шесть отдельных подпрограмм; программоноситель - магнитный барабан. Емкость памяти может быть удвоена путем установки дополнительного барабана. СПУ имеет по шесть каналов для входных и выходных сигналов от внешнего оборудования.

Многопрограммная позиционная система "30" с увеличенным объемом памяти имеет запоминающее устройство на 512 команд; программоноситель - ферромагнитная пленка. Благодаря применению стандартных блоков емкость памяти увеличивается до 2048 команд. СПУ построена на интегральных схемах, оснащена встроенным блоком самоконтроля, обеспечивает независимую запись и воспроизведение нескольких программ. Имеет по 18 каналов для входных и выходных сигналов от внешнего оборудования.

Контурная система управления "40" осуществляет непрерывный контроль траектории и скорости перемещения узлов. Ею оснащают роботы, предназначенные для автоматизации сварочных, окрасочных и сборочных операций.

Система "60" предназначена для группового управления роботами и технологическим оборудованием.

СПУ "50" построена на базе мини-ЭВМ. Она обеспечивает управление группой ПР и обслуживаемого оборудования: способна решать задачи адаптивного управления.

Таблица 22. Система агрегатирования роботов 'Kawasaki Unimate'

Система агрегатирования и обозначения ПР в зависимости от комбинаций механической системы и типа СПУ приведена в табл. 22.

ПР большой грузоподъемности применяют в основном для установки-снятия и транспортирования тяжелых деталей и точечной сварки. Легкие ПР чаще применяют на операциях сборки и контроля. Рекомендуемые виды работ для модификации ПР "Kawasaki Unimate" приведены в табл. 23.

Таблица 23. Рекомендуемые виды работ для роботов 'Kawasaki Unimate'

Системы агрегатного построения с широким рядом компоновок (разнотипные роботы). ПР этого типа могут быть условно разделены на две группы:

- упрощенные с цикловыми СПУ и автооператоры, предназначенные для работы в условиях массового и крупносерийного производства;

- широкого назначения, применяемые для выполнения сложных операций и работы в условиях серийного производства.

Упрощенные разнотипные ПР. Упрощенные промышленные роботы и автооператоры с пневматическим приводом выпускают фирмы Mikrotechnik (Швейцария), Felss (ФРГ) и др.

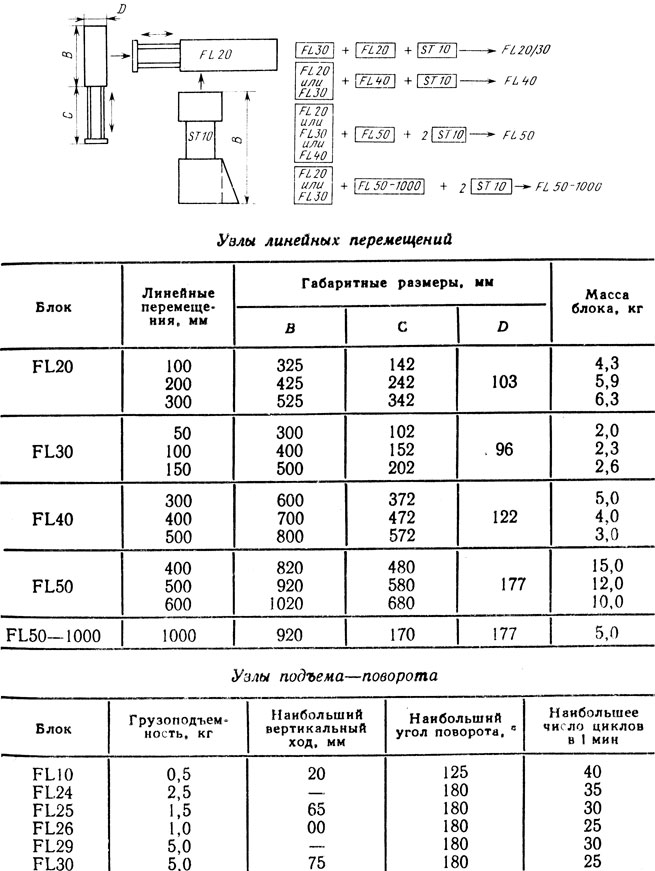

Агрегатная гамма фирмы Felss построена на базе узлов линейных перемещений, подъема, поворота и набора разнообразных захватных устройств с державками. Грузоподъемность ПР не превышает 5 кг. Их применяют для установки-снятия легких деталей при обслуживании листо-штамповочных прессов, металлорежущих станков и сборочных автоматов. Эти роботы оснащают унифицированными пневматическими СПУ. Для осуществления типовых непереналаживаемых циклов они могут комплектоваться распределительными кулачковыми валиками, обеспечивающими высокий темп работы. Схема комплектации и основные технические данные базовых узлов гаммы приведены в табл. 24. Число модификаций 90.

Таблица 24. Технические данные агрегатной гаммы 'Linearsystem' фирмы Glerb Felss (ФРГ) со схемами построения роботов FL20/30, FL40, FL50 и FL50-1000

Примечание. Грузоподъемность - до 5,0 кг. Число степеней подвижности - до 3. Система управления цикловая. Объем памяти системы управления 10 точек. Способ программирования перемещений - по упорам. Привод пневматический. А = 300 мм, А = 400 мм, А = 500 мм.

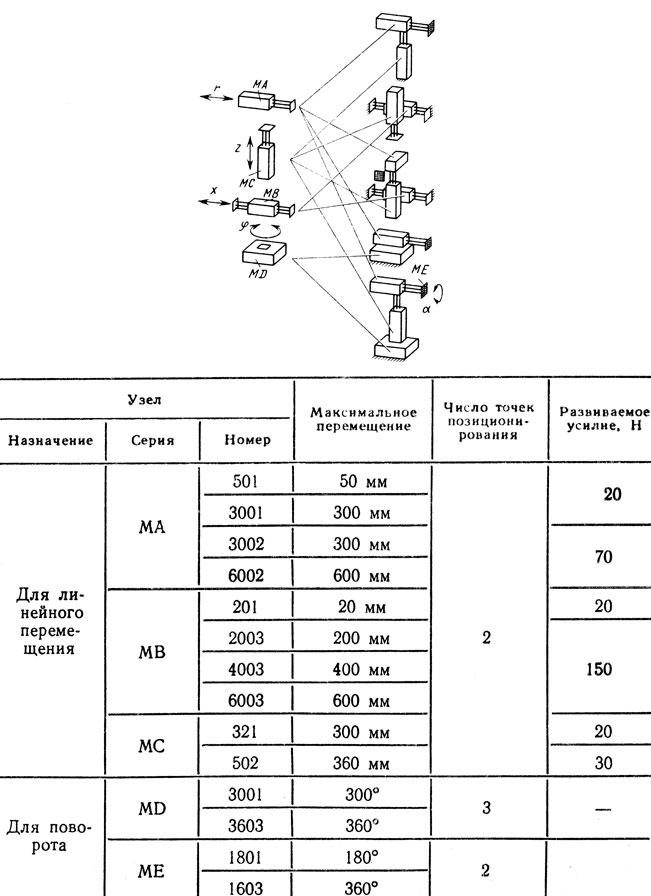

Агрегатная гамма роботов PR-02 (ПНР) грузоподъемностью до 6 кг строится на базе узлов линейных и угловых перемещений с пневматическим приводом. Технические данные основных агрегатных узлов приведены в табл. 25. Из агрегатных узлов можно комплектовать до 50 типоразмеров ПР, различающихся техническими данными.

Таблица 25. Технические данные агрегатной гаммы роботов RP-02 (ПНР)

Примечание. Грузоподъемность 4-6 кг. Число степеней подвижности 2-7. Система управления цикловая. Привод пневматический. Способ программирования перемещений - по упорам. Объем памяти системы управления - до 32 шагов. Погрешность позиционирования ±(0,1-0,5) мм в зависимости от исполнения механической системы (набора блоков).

Система агрегатного построения MHU, выпускаемая фирмами Elektrolux (Швеция) и Robert Bosch (ФРГ), включает три агрегатных гаммы ПР со сквозной унификацией отдельных узлов: "MHU-Senior" (грузоподъемность модификаций 10-20 кг), "MHU-Junior" (грузоподъемность до 5 кг) и "MHU-Minior" (грузоподъемность до 1 кг). Все роботы оснащены пневмоприводом и работают по упорам.

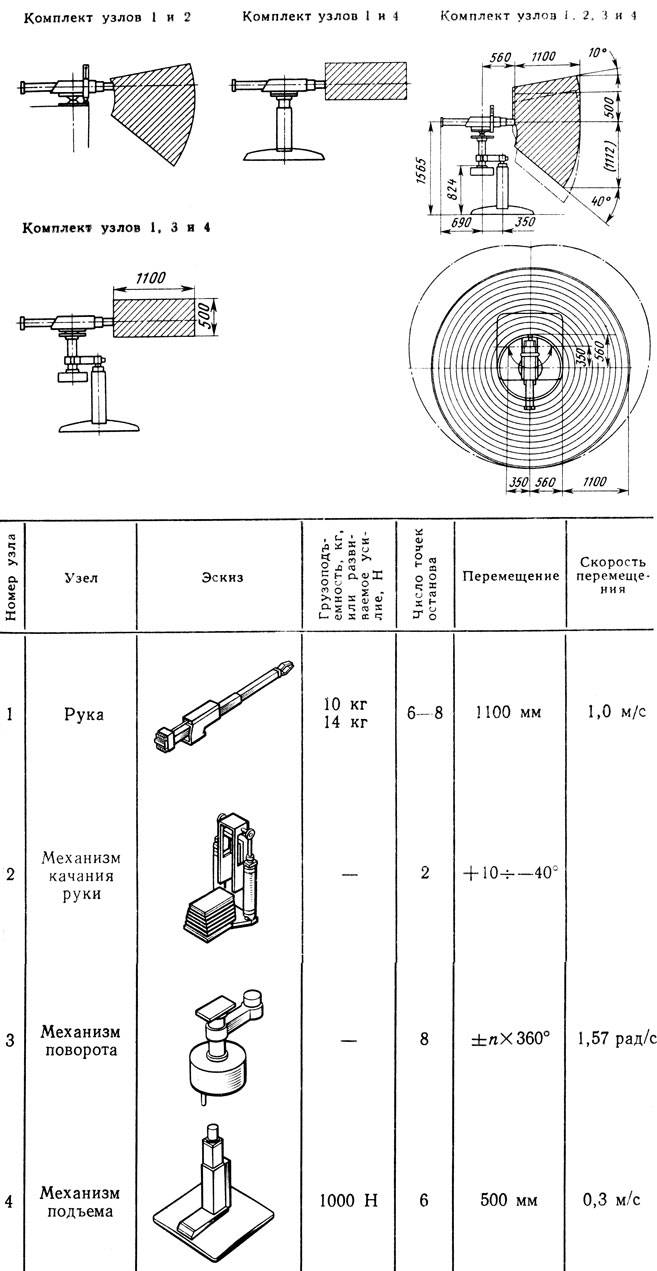

Роботы "MHU-Senior" комплектуют из трех узлов: руки, узла подъема и узла поворота. К ним иногда добавляют узел качания руки (табл. 26). Телескопическая рука состоит из двух труб квадратного сечения, вставленных одна в другую и перемещающихся по направляющим роликам. Продольное перемещение узлов руки осуществляется тремя пневмоцилиндрами, установленными последовательно. Различные комбинации включения цилиндров позволяют останавливать выдвижение руки в шести различных промежуточных положениях. Механизм поворота обеспечивает поворот закрепленного на нем узла на любой угол с остановками по упорам. Привод осуществляется пневматическим двигателем через цепную передачу. Закрепляется узел клеммным зажимом за удлиненную цилиндрическую часть, что позволяет регулировать высоту расположения узла от 0 до 230 мм. Важная особенность узла - наличие скользящих контактов и воздушных коллекторов для передачи управляющих сигналов и подвода сжатого воздуха к закрепленным на нем механизмам (к руке и захватному устройству). Это позволяет осуществлять различные циклы без изменения направления поворота руки, что часто дает существенный выигрыш во времени. Узел подъема конструктивно подобен узлу руки. Один пневмоцилиндр, поднимающий внутреннюю трубу, развивает усилие в 1000 Н. Система жестких упоров с торможением за счет гидравлических демпферов обеспечивает погрешность позиционирования ±(0,1-0,5) мм.

Таблица 26. Схема агрегатного построения промышленных роботов 'MHU-Senior'

На базе узлов, комплектующих роботы "MHU-Senior", выпускается робот "MHU-Filler", предназначенный для заливки металла в камеры машин литья под давлением. Используются узлы руки и механизма поворота в сочетании с дополнительными узлами подъема и опрокидывания ковша.

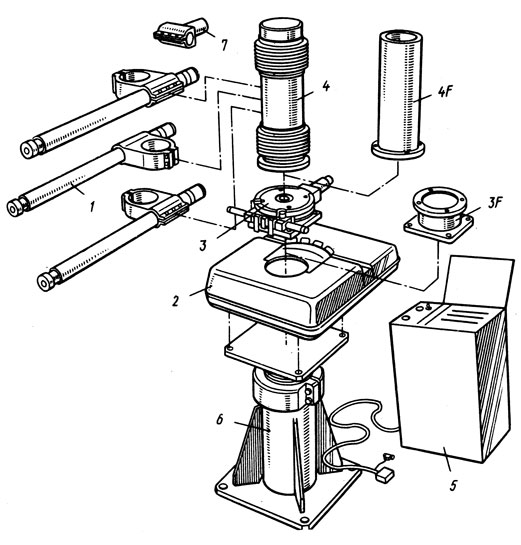

Роботы "MHU-Junior" включают модели 305 и 500, различающиеся грузоподъемностью (3 и 5 кг) и конструкцией рук. ПР работают в цилиндрической системе координат и могут иметь одну-три руки, устанавливаемые жестко под произвольными углами на колонке подъемно-поворотного механизма. Программируются только два положения по каждой степени подвижности. Схема агрегатирования ПР модели 305, включающая 10 модификаций, показана на рис. 16. Рука 1 представляет собой пневмоцилиндр, ход которого регулируется в диапазоне 0-500 мм, а скорость - до 1,0 м/с. Шток пневмоцилиндра смонтирован в шариковых втулках. Воздух в полости цилиндра и к захватному устройству подается через шток. Поршень относительно штока расположен эксцентрично, что предотвращает проворот штока. Рука крепится непосредственно с помощью клеммного зажима или через переходный элемент 7. Блок 2 пневмооборудования выполнен в виде панели, закрытой прямоугольным кожухом, вмещающим пневматические направляющие распределители и механизм поворота 3. Промежуточный фланец 3 F устанавливают, когда не требуется поворота рук. Механизм подъема 4 регулирует ход по вертикали до 150 мм. Колонку 4F устанавливают на место механизма подъема, если не требуется подъема рук. Система управления 5 - цикловая по жестким упорам. Выдвижная стойка 6 на основании позволяет регулировать положение основных узлов ПР. Погрешность позиционирования ±0,1 мм.

Рис. 16. Система агрегатного построения роботов 'MHU-Junior 305', включающая 10 модификаций (А1- А10)

Роботы "MHU-Minior" предназначены для манипулирования деталями массой до 1 кг. Рука (или несколько рук) выполняется в виде жестких Державок и имеет постоянный радиус рабочей зоны. Набор узлов включает механизмы линейного перемещения с ходами до 50 и 100 мм и поворотные с углом поворота 90 и 180°. Погрешность позиционирования ±0,1 мм.

Разнотипные агрегатные роботы широкого назначения применяются в серийном и мелкосерийном производстве для выполнения различных операций.

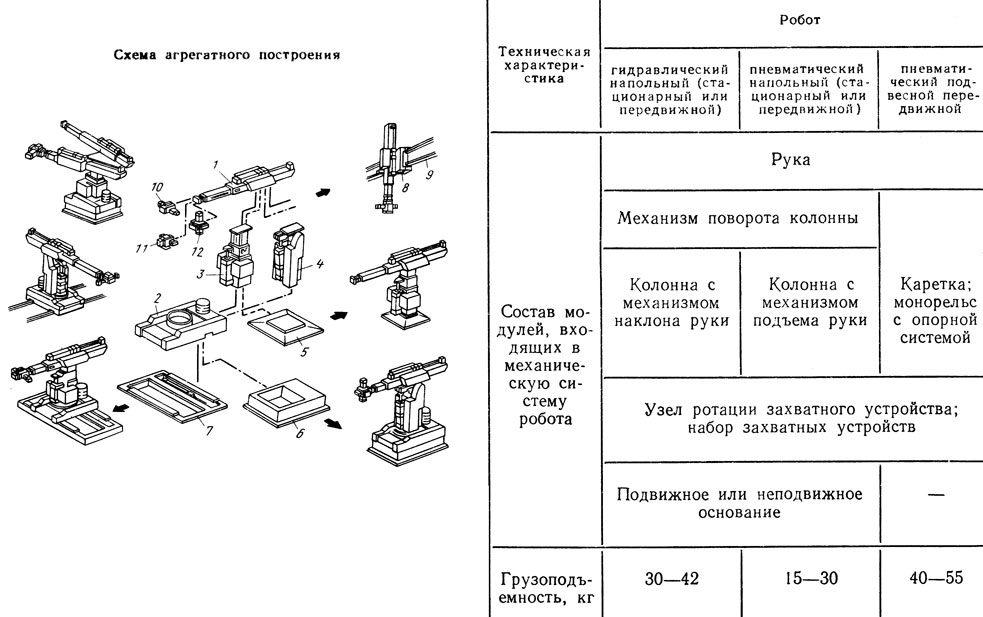

Агрегатная гамма "Robitus RC" фирмы Mitsubishi Heavy Ind. (Япония) построена на базе конструктивно унифицированных кинематических модулей с гидравлическими или пневматическими приводами. Гидравлические и пневматические модули взаимозаменяемы. Их сочетания позволяют получать широкий ряд модификаций ПР с различными техническими характеристиками (табл. 27). Роботы могут комплектоваться системами управления трех типов: двухпозиционной электропневматической, двухпозиционной для цикловых ПР с гидроприводом и многоточечной позиционной числовой СПУ.

Скорости линейных перемещений - до 1 м/с. Скорость поворота колонны вокруг вертикальной оси - до 100%. Скорость ротации захватного устройства 180%.

Таблица 27. Технические данные агрегатной гаммы роботов Robitus RC фирмы Mitsubishi Heavy Ind (Япония)

Продолжение таблицы 27

В качестве базовых фирма рекомендует три модификации: два стационарных напольных ПР и один подвесной передвижной. В механизмах руки и кисти роботов применены гидравлические демпферные устройства.

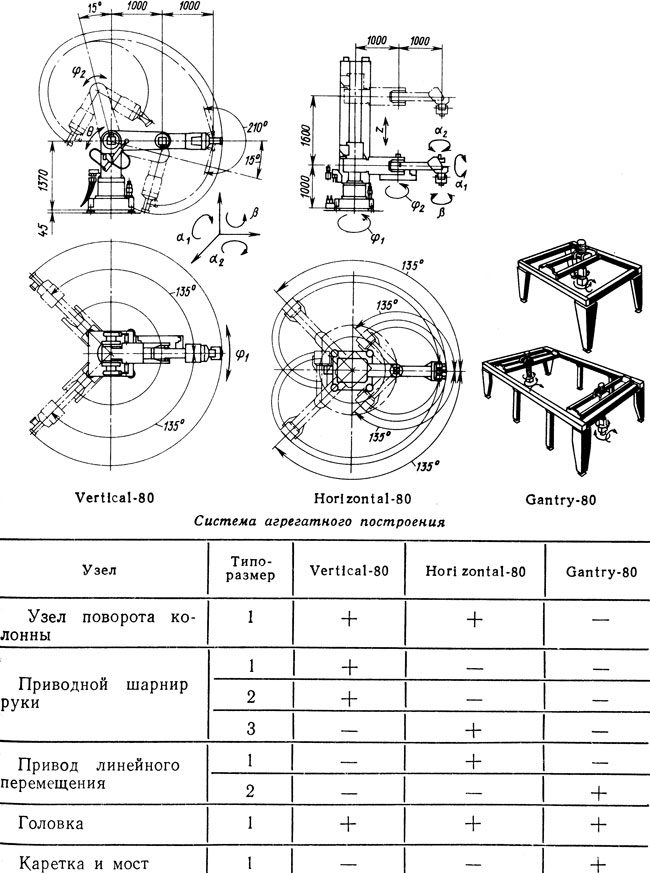

Агрегатные роботы фирмы Renault (Франция) предназначены в основном для автоматизации операций точечной сварки автомобильных кузовов. Система агрегатирования и технические данные базовых модификаций приведены в табл. 28. Роботы комплектуются контурными системами программного управления, в том числе и на базе мини-ЭВМ. Гамма строится на основе следующих узлов: поворота колонны (два типоразмера); приводного шарнира руки (три типоразмера); направляющей с приводами для перемещения руки по колонне (два типоразмера); головки с поворотом вокруг трех осей и с устройством для автоматической смены инструмента; каретки с приводом; моста с приводом.

Таблица 28. Агрегатная гамма сварочных роботов фирмы Renault (Франция)

Примечание. Грузоподъемность 70-80 кг. Число степеней подвижности - 6. Привод гидравлический, следящий. Система управления контурная. Число программируемых координат - 6. Способ программирования перемещений - обучение. Объем памяти системы управления 32 К. Погрешность позиционирования ±0,5 мм. Скорости перемещений 0,5-1,0 м/с. Угловая скорость перемещений 180 °/с. Знак "+" означает наличие узла, знак "-" - отсутствие.

Основные движения выполняются от гидромоторов, а локальные перемещения - от поворотных гидроцилиндров. Все приводные элементы снабжены датчиками перемещений и скорости.

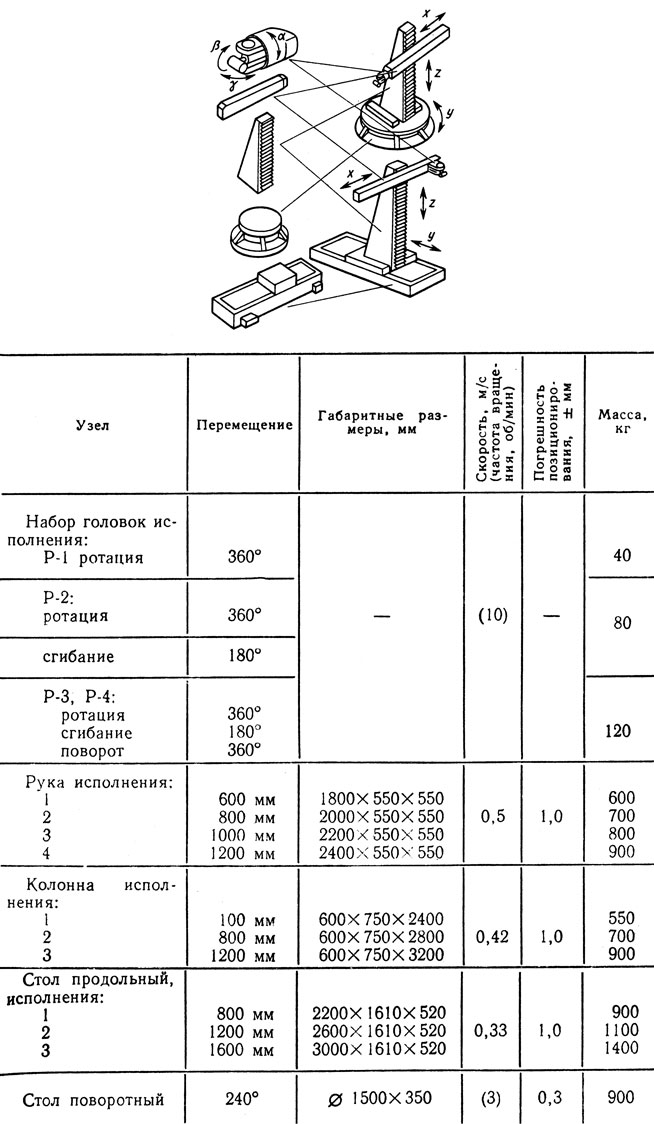

Гамма Modular Robot фирмы Sciaky (Франция) также предназначена для комплектации поточных линий сварки при массовом производстве автомобильных кузовов. Схема агрегатного построения основных модификаций и технические данные узлов агрегатной гаммы приведены в табл. 29.

Технические даные агрегатной гаммы Modular Robot фирмы Sciaky (Франция)

Примечание.

- Возможно комплектование ПР в трех исполнениях 24 модификаций (по набору технических характеристик).

- Суммарная погрешность позиционирования ±2,0 мм.

За базовые компоновки приняты ПР грузоподъемностью 12, 40, 60 и 80 кг, работающие в декартовой и цилиндрической системах координат. Число степеней подвижности - до 6. Погрешность позиционирования ±2,0 мм. Основания ПР могут устанавливаться в произвольном положении - горизонтальном, вертикальном, перевернутом (над конвейером). ПР управляются от мини-ЭВМ, рассчитанной на одновременное управление большим количеством приводов (20-40). Таким образом, одна система может управлять комплексом из трех-шести шестикоординатных ПР.

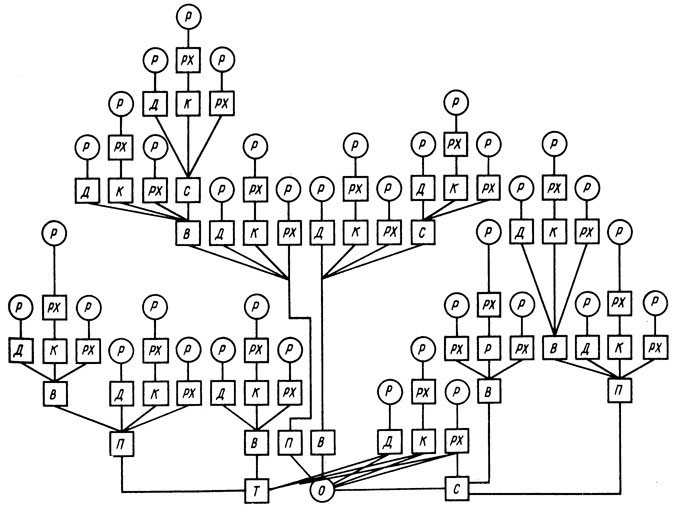

Рис. 17. Варианты компоновок модульной гаммы электромеханических роботов РПМ-25: Р - неподвижное основание; Т - тележка; кинематические модули: С - сдвига; П - подъема; В - поворота; К - качания; Д - двойного качания; РХ - радиального хода; Р - руки (три варианта)

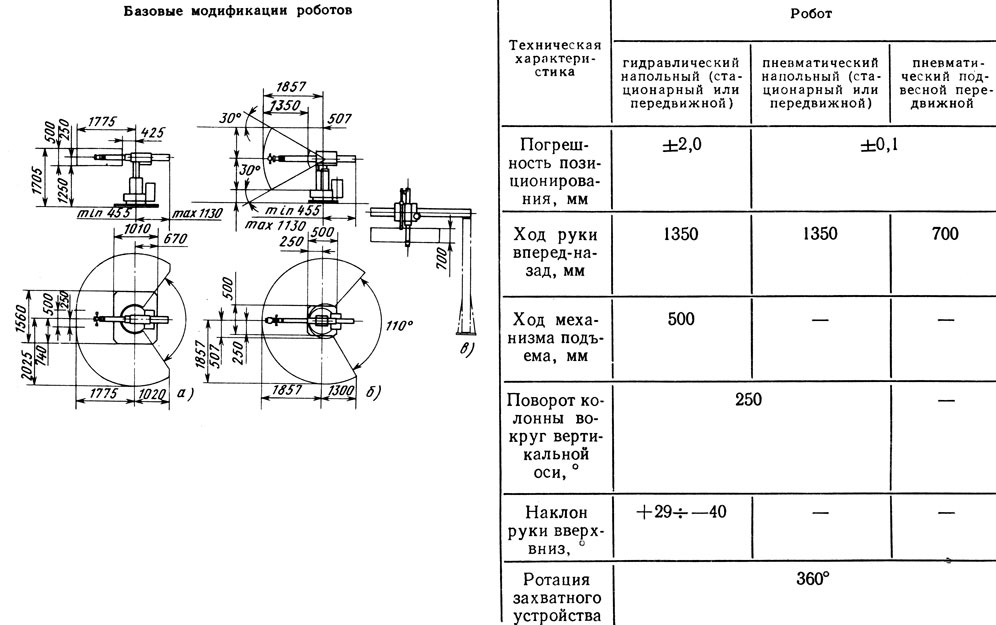

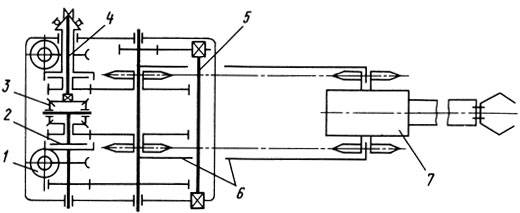

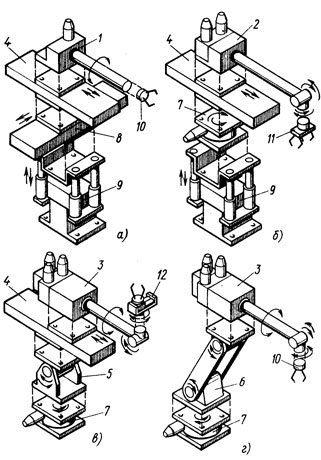

Гамма электромеханических роботов модульного типа РПМ-25 (СССР) разработана на базе группы модулей, включающих стационарное и подвижное основания в напольном или подвесном исполнении, блоки сдвига, подъема, одинарного и двойного качания (кулиса), радиального хода, три модификации рук (с одной, двумя и тремя степенями подвижности). Путем комбинаций модулей (без их повторения в одной конструкции) можно получить 95 модификаций ПР (рис. 17).

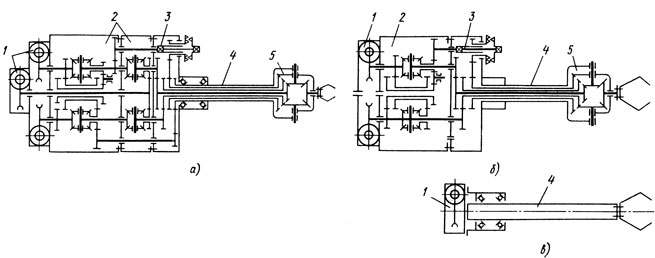

Рис. 18. Кинематические модули руки роботов РПМ-25 с тремя (а), двумя (б) и одной (в) степенями подвижности: 1 - блок электродвигатель-червячный редуктор; 2 - дифференциальный блок; 3 - устройство выбора зазора; 4 - труба с коаксиальными валами; 5 - ориентирующая головка

На рис. 18 показаны кинематические схемы трех модификаций руки, а на рис. 19 приведена кинематическая схема модуля двойного качания (кулисы), обеспечивающего поступательное без изменения ориентации перемещение исполнительного звена.

Рис. 19. Кинематическая схема модуля двойного качания робота РПМ-25: 1 - двигатель с червячным редуктором; 2 - предохранительная муфта; 3 - дифференциал; 4 - устройство выбора зазора; 5 - уравновешивающий торсион; 6 - первый рычаг; 7 - второй рычаг

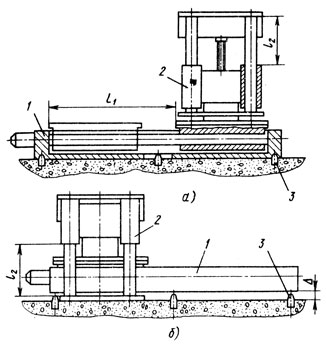

Рис. 20. Схема осуществления шагающих перемещений робота: модуль сдвига расположен на полу, модуль подъема приподнят (а); модуль подъема расположен на полу, модуль сдвига приподнят на высоту Д (б): 1 - модуль сдвига; 2 - модуль подъема; 3 - фиксирующие штыри; l1 - шаг; l2 - подъем

Глобальные перемещения ПР осуществляются с помощью модуля подвижной тележки по напольным или подвесным направляющим. Комбинация модулей сдвига и подъема обеспечивает шагающее перемещение ПР, что достигается путем установки на подвижном звене модуля подъема - специального опорного элемента (рис. 20). Примеры базовых компоновок ПР показаны на рис. 21. В качестве приводов применяют двигатели постоянного тока. Связь двигателей с исполнительными звеньями осуществляется через комбинированные червячно-цилиндрические редукторы (для вращательных движений звеньев) и шариковые винтовые пары (для поступательных перемещений). Каждый из модулей может комплектоваться кодовыми или аналоговыми датчиками обратной связи (в зависимости от требований точности) по скорости и положению.

Рис. 21. Примеры базовых компоновок робота модульного типа РПМ-25: а - в прямоугольных координатах; б - в цилиндрических координатах; в - в сферических координатах; г - в ангулярной сферической системе координат; 1- рука с одной степенью подвижности; 2 - рука с двумя степенями подвижности; 3 - рука с тремя степенями подвижности; 4 - модуль радиального хода; 5 - модуль качания; 6 - модуль двойного качания; 7 - модуль поворота; 8 - модуль сдвига; 9 - модуль подъема; 10-12 - захватные устройства

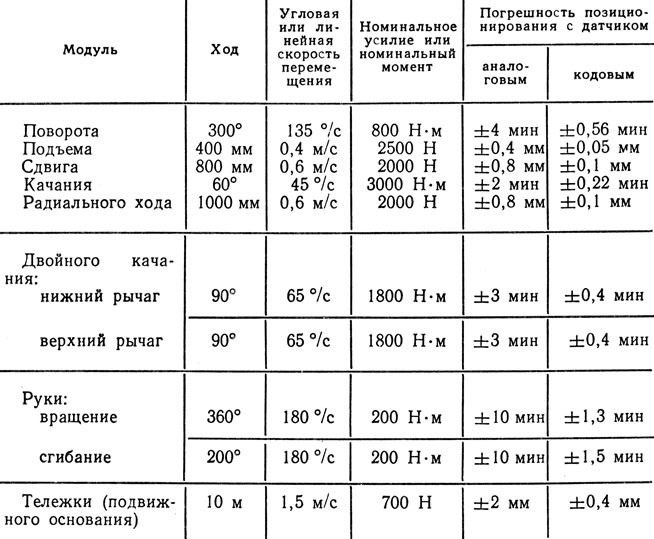

Поскольку ПР с максимальным набором модулей не содержат больше восьми приводов, электрические коммуникации построены на основе разделения контактов соединительных разъемов на восемь групп. Каждый модуль имеет входные и выходные разъемы, причем часть проводов является "транзитной" и служит для передачи энергии и информации соседним модулям. Разъемы соединяются стандартными электрическими кабелями. Такая схема позволяет соединять модули между собой в любом порядке. Технические данные модулей приведены в табл. 30. В зависимости от типа устанавливаемых датчиков положения для управления ПР применяют цифровые или аналоговые СПУ. В роботах предусмотрена также пневмосистема, служащая в качестве привода захватного устройства и для статического уравновешивания звеньев манипулятора.

Таблица 30. Технические данные модулей агрегатной гаммы РПМ-25

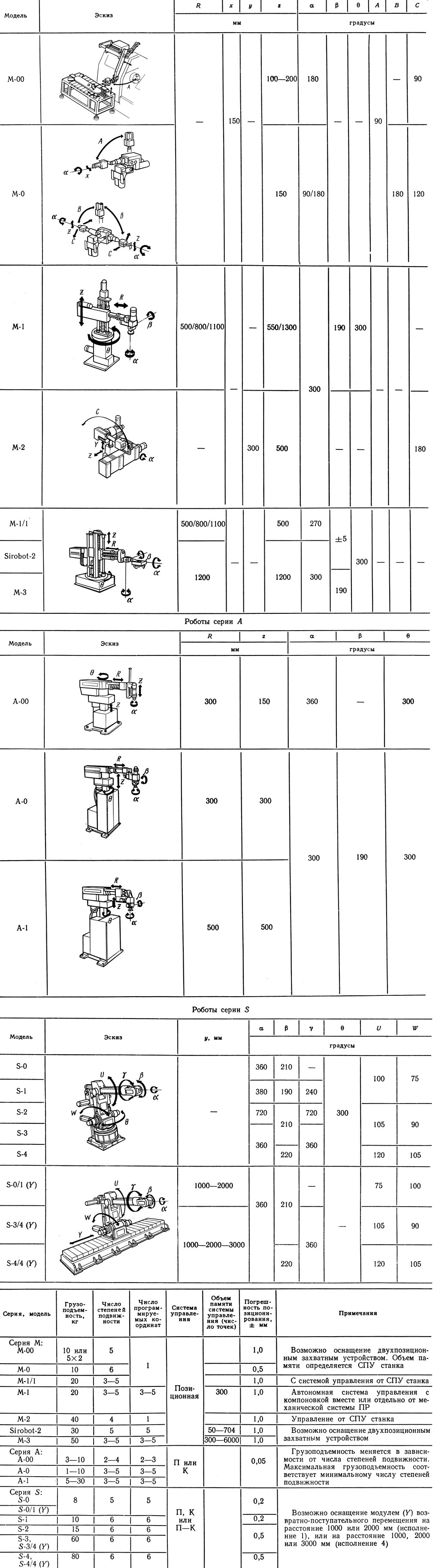

Унифицированная агрегатно-модульная система построения промышленных роботов фирмы Fujitsu Fanuc (Япония) (табл. 31) включает три гаммы (серии) роботов: М, А и S. В первую гамму (Fanuc Robot M series) входят 7 модификаций, во вторую (A series) - 3 модификации, в третью (S series) - 8 модификаций, всего 18 модификаций ПР. Общей отличительной особенностью роботов является применение высокомоментных приводов на базе серводвигателей постоянного тока со встроенными кодовыми фотодатчиками положения. Роботы электромеханические. Программируются методом обучения.

Таблица 31. Унифицированная система агрегатно-модульного построения роботов 'Fanuc Robot' фирмы Fujitsu Fanuc (Япония)

Роботы M-model 00, M-model 0 и M-model 2 пристраиваются к оборудованию (на станину или рядом на специальной стойке), имеют одну программируемую координату и управляются от общей со станком позиционной системы ЧПУ (типа Fanuc Systern-6M или Fanuc System 6T). Система 6М управляет тремя или четырьмя координатами с одновременным управлением по двум или трем координатам. Система ЧПУ Fanuc System 6T управляет (в том числе и одновременно) двумя координатами.

Робот M-model 1 работает в цилиндрической системе координат и используется для обслуживания одного или двух станков. Выпускается в двух исполнениях: с СПУ, устанавливаемой отдельно от механической системы ПР (Separated Type), и с СПУ, устанавливаемой на общем с механической системой основании (Integrated Type).

Программирование осуществляется методом обучения с переносного пульта. Объем памяти СПУ 80-251 позиция. Роботы M-model 1 могут выпускаться в исполнениях с управлением от системы ЧПУ станка. В этом случае они имеют одну программируемую координату.

Отличительной особенностью ПР M-model 2/2 (Sirobot-2) является С-образная жесткая станина, поддерживающая вертикальную поворотную колонну сверху и снизу, а также позиционная система ЧПУ, обеспечивающая одновременную отработку пяти координат. Зажим-разжим захватного устройства осуществляется по командам цикловой автоматики. ПР работает в цилиндрической системе координат и может обеспечить обслуживание до пяти единиц основного технологического оборудования при круговом их расположении.

Технические данные робота M-model-3 близки к характеристикам Sirobot-2.

Роботы серии А применяются для обслуживания оборудования и сборочных работ.

Роботы серии S имеют многозвенную руку и работают в ангулярной системе координат. Оснащаются позиционными, контурными или позиционно-контурными системами ЧПУ. Применяются для автоматизации операций окраски, сварки, обдирки литья, резки и при обслуживании оборудования.

|

ПОИСК:

|

© ROBOTICSLIB.RU, 2001-2019

При копировании материалов проекта обязательно ставить ссылку на страницу источник:

http://roboticslib.ru/ 'Робототехника'

При копировании материалов проекта обязательно ставить ссылку на страницу источник:

http://roboticslib.ru/ 'Робототехника'