Характерные представители конструктивных групп

Напольные промышленные роботы с выдвижной рукой и консольным механизмом подъема (перемещения) руки. Консольный механизм подъема, характерный для ПР рассматриваемой группы, обеспечивает сравнительно малый ход руки по высоте (в силу конструктивных ограничений длины направляющих). Поэтому большинство разработанных конструкций представляют собой специальные или специализированные модели, предназначенные для выполнения простейших загрузочных операций и работающие в прямоугольной или цилиндрической системе координат. В основном привод пневматический или электромеханический. Эти роботы оснащаются простейшими позиционными СПУ и составляют основную массу легких и сверхлегких ПР. Технические данные таких ПР приведены в табл. 3.

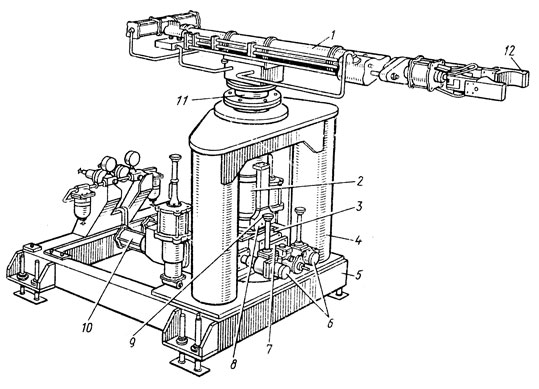

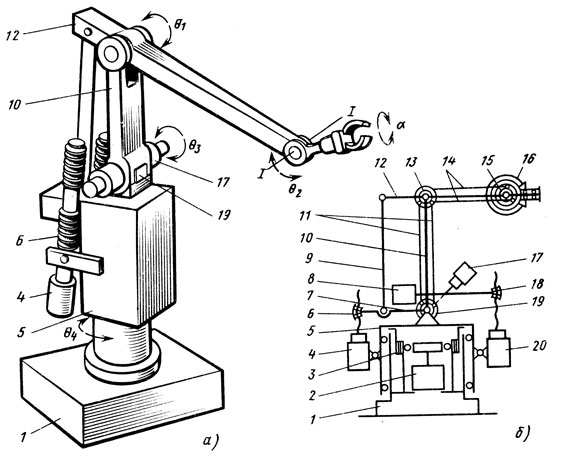

Рис. 22. Компоновка механической системы ПР с пневмоприводом: 1 - рука; 2 - механизм подъема; 3 - механизм поворота руки вокруг вертикальной оси; 4 - рама; 5 - основание; 6 - гидравлический демпфер; 7 - устройство останова; 8 - водило; 9 - рукоятка; 10 - пневмоцилиндр; 11 - колонна; 12 - захватное устройство

На рис. 22 приведена наиболее распространенная компоновка пневматического ПР. На основании 5 установлена сварная рама 4, в нижней части которой размещен механизм поворота 3 вокруг вертикальной оси, а в верхней - механизм 2 вертикального подъема руки 1. Поворот вокруг вертикальной оси осуществляется двумя пневмоцилиндрами, соединенными цепной передачей с блоком звездочек, установленным на поворотной колонне. Плавный подход к заданной точке при повороте колонны обеспечивается гидродемпферами 5, в которые упираются концы штоков пневмоцилиндров 10. Механизм подъема состоит из колонны 11, нижняя часть которой выполнена в виде плунжера, перемещающегося в гидро- или пневмоцилиндре. Рука монтируется на верхнем фланце колонны и представляет собой пневмоцилиндр с выдвижным штоком, на конце которого закрепляется захватное устройство 12. Роботы выпускают в одно-, двух- и трехруком исполнениях. Контроль положения исполнительных механизмов обычно обеспечивается жесткими упорами, реже - по путевым выключателям или времени.

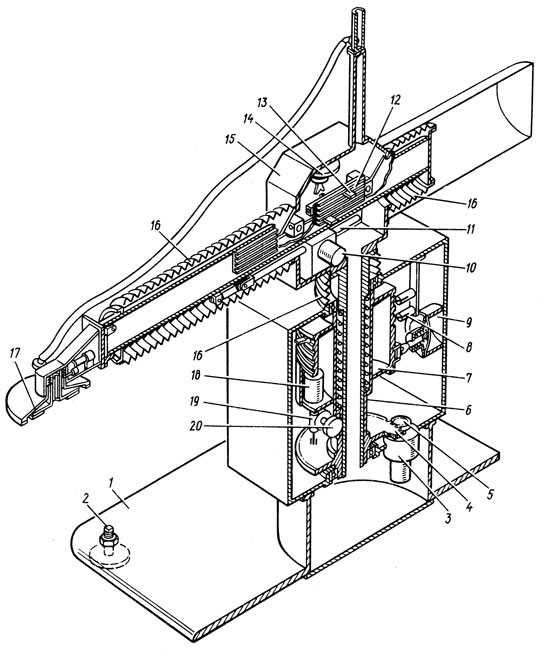

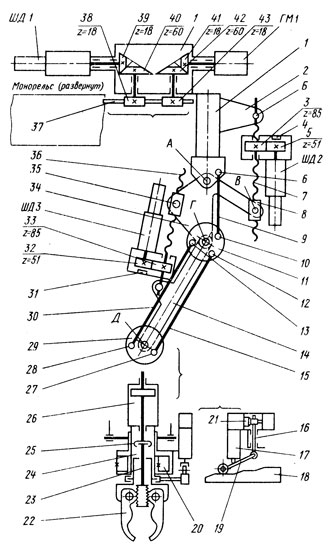

Рис. 23. Кинематическая схема ПР МП-4

На рис. 23 приведена кинематическая схема электромеханического робота МП-4. На основании 1 закреплен коробчатый корпус, внутри которого расположены механизмы подъема руки и поворота ее вокруг вертикальной оси. Поворот осуществляется от мотор-редуктора 3 через выходную шестерню 5, находящуюся в зацеплении с колесом 4, которое жестко закреплено на трубе 6, соединенной с барабаном 7. На наружной поверхности барабана выполнены Т-образные пазы с флажками, входящими при повороте в пары бесконтактных переключателей 6, обеспечивающих команду на останов. Точная доводка до позиции обеспечивается штоком пневмоцилиндра Р, воздействующим на жесткий упор, закрепленный на барабане. Механизм подъема состоит из электродвигателя 18, который через червячную пару 19 и зубчатое колесо 20 связан с рейкой, выполненной заодно с трубой 6. Промежуточных позиций механизм подъема не имеет и работает от упора до упора. Рука робота крепится к трубе 6. В продольном направлении рука перемещается от электродвигателя 10 через реечную передачу 11. На корпусе руки закреплена накладка с Т-образными пазами, в которых устанавливают передвижные флажки 13 для грубой остановки перемещения с помощью бесконтактных переключателей. Точная остановка осуществляется пневмоцилиндром 14, вилка которого входит в контакт с роликовыми упорами, также установленными на накладке 12. Захватное устройство 17 выполнено в виде вакуумного присоса, к которому подводится принудительное разрежение. Положение робота относительно оборудования выверяется четырьмя винтами 2. Позициями 15 и 16 на рисунке показаны головка и защитный кожух. Робот оснащен цикловой системой программного управления.

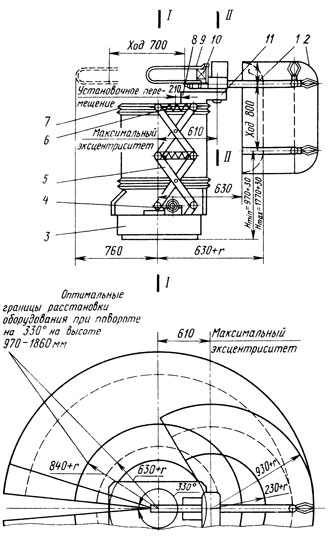

Рис. 24. Промышленный робот 'Универсал-5': 1 - рука; 2 - захватное устройство; 3 - основание манипулятора с механизмом поворота вокруг вертикальной оси I - I; 4 - электродвигатель механизма подъема; 5 - шарнирные параллелограммы механизма подъема; 6 - четыре уравновешивающие пружины растяжения; 7 - защитный кожух-гармошка; 8 - механизм поворота руки вокруг вертикальной оси II -II; 9 - гибкий пневмоцилиндр; 10 - блок воздухораспределителей; 11 - механизм выдвижения руки

На рис. 24 показан робот "Универсал-5" с электромеханическим приводом основных движений. Привод захватного устройства пневматический. Подъемный механизм выдвижной руки выполнен в виде шарнирных параллелограммов, что позволило значительно увеличить ход вверх-вниз. В механизме подъема применены уравновешивающие пружины, позволяющие снизить мощность электродвигателя и обеспечить плавность работы. Датчиками положения служат проволочные потенциометры ППМЛ. Ориентирующие степени подвижности имеют пневмопривод от пневмоцилиндров, управляемых малогабаритными воздухораспределителями с электромагнитным управлением. К особенностям конструкции относится поворот руки вокруг двух вертикальных осей, одна из которых расположена с эксцентриситетом 610 мм относительно оси поворотного основания робота, что также существенно расширяет обслуживаемую зону. Управление роботом осуществляется от позиционной ОПУ ПУР-2М. Напольные ПР с выдвижной рукой, установленной на подъемной каретке. Установка руки на подъемной каретке, перемещающейся по направляющим, существенно увеличивает ход вверх (до 2000 мм). В выпускаемых моделях реализованы все виды приводов рабочих органов и их комбинации, а также все известные виды управления. Роботы, относящиеся к конструктивной группе, работают в плоской и пространственной системах прямоугольных координат, но наиболее распространены модели с кареткой, перемещающейся по направляющим поворотной колонны (цилиндрические координаты). Грузоподъемность различных конструкций 1-1000 кг, число степеней подвижности 3-7 (см. табл. 4).

Гамма роботов "Versatran", выпускаемая фирмой AMF Versatran Automation Systems (США), наиболее известна среди роботов этого типа. На эскизе в табл. 4 показана типовая компоновка ПР. Все движения осуществляются от механизмов с гидравлическим приводом. Основные агрегаты гидросистемы расположены на основании ПР, которое при необходимости может быть установлено на моторную тележку, перемещающуюся по напольному или подвесному рельсовому пути. Колонна поворачивается двумя гидроцилиндрами одностороннего действия с помощью цепной передачи. Каретка с рукой перемещается вертикально двумя гидроцилиндрами, закрепленными на колонне. В руке ПР, представляющей собой трубу, расположены механизмы поворота захватного устройства вокруг взаимно перпендикулярных осей, его сдвига и зажима-разжима. Механические системы с широкой унификацией отдельных узлов выпускают в нескольких конструктивных исполнениях, различающихся рабочими ходами и грузоподъемностью. Каждая из них может комплектоваться системами программного управления нескольких типов. Простейшая СПУ модели 100 с программоносителем в виде матричной штекерной панели обеспечивает объем памяти в 20 команд. Для решения более сложных задач ПР может оснащаться позиционной СПУ модели 302 с программоносителем в виде штекерного барабана или штекерной панели с числом гнезд 120-600. В усовершенствованной СПУ модели 302 имеется расширенная внутренняя память с возможностью предварительной записи вспомогательных подпрограмм стандартных циклов. Контурная система модели 401 имеет двойное считывающее с двух магнитных лент устройство ввода информации в цифровом виде. Роботы "Versatran" серии F могут комплектоваться и универсальными СПУ типа "600" (позиционно-контурными), пригодными для самого широкого применения.

В ряде стран выпускаются ПР, аналогичные базовому прототипу и отличающиеся от него некоторыми конструктивными элементами и техническими данными (см. табл. 4).

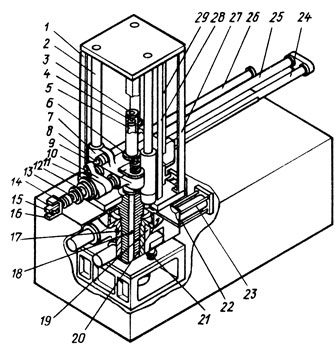

Рис. 25. Кинематическая схема ПР Rocks Марк-III японской фирмы Kawaguchy

На рис. 25 приведена кинематическая схема ПР модели "Rocks Mark-III", выпускаемого японской фирмой Kawaguchy. Робот имеет общее основание 16 с гидростанцией и аппаратурой. Подъем каретки 7 осуществляется от гидроцилиндра 5 по трем направляющим 2, закрепленным внутри колонны 1, установленной на фланце вала-шестерни 18. Гидроцилиндр 5 крепится к колонне, а его шток 4 через стакан 3 связан с кареткой 7. На колонне 1 закреплена и измерительная рейка 29, находящаяся в зацеплении с колесом 27, связанным с валом потенциометра 28. Поворот колонны осуществляется двумя гидроцилиндрами 22 и 23 с помощью реек 19, сцепленных с вертикальным валом-шестерней 18. Обратная связь обеспечивается потенциометром 21, связанным с рейкой 19 через зубчатое колесо 20. Продольное перемещение руки обеспечивается гидроцилиндром 26, закрепленным на каретке 7, шток 8 которого через скобу 10 соединен со скалками 24 и 25, перемещающимися по направляющим качения внутри каретки 7. На скалке 24 нарезана измерительная рейка, соединенная через зубчатое колесо 9 с потенциометром 6. Ротация захватного устройства обеспечивается гидроцилиндром 12. Зажим-разжим захватного устройства 15 обеспечивается через рычажную систему 14 гидроцилиндром 13. Позициями 11 и 17 на рисунке обозначены фланец и втулка. Робот оснащается позиционным устройством программного управления с программоносителем, выполненным в виде штекерной панели.

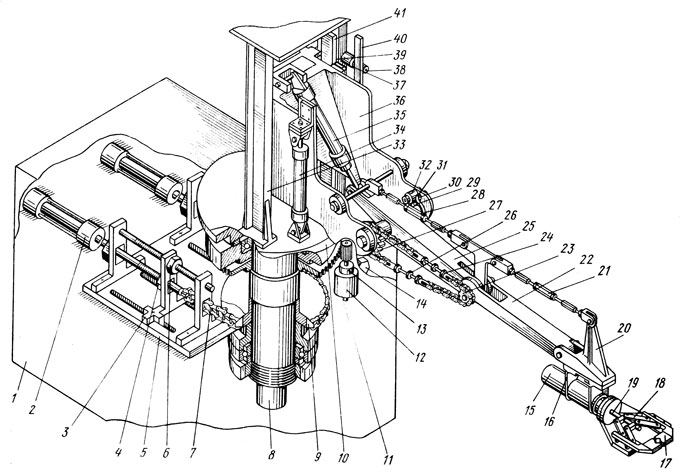

Рис. 26. Кинематическая схема робота 'Matbac IRB-10': 1 - корпус с гидравлической станцией, гидравлической аппаратурой и механизмами подъема руки и поворота вертикальной колонны; гидроцилиндры: 2 - поворота вертикальной колонны, 19 - привода захватного устройства, 34 - механизма подъема каретки, 35 - выдвижения руки; 3 - регулируемые упоры ограничения поворота колонны; 4,6 - фиксирующие гайки; 5 - опорная плита; 7, 24 - цепные передачи; 8 - ось; 9, 23, 27 - звездочки; 10 - поворотная платформа; 11 - измерительное зубчатое колесо; 12, 32, 37 - потенциометры; 13 - шестерня; 14 - винт регулировки положения упора, ограничивающего продольный ход руки; 15 - неполноповоротный гидродвигатель ротации захватного устройства; 16 - хомуты; 17 - захватное устройство; 18 - рычажный механизм; 20 - кронштейн; 21, 28 - регулируемые стяжки; 22 - ведомое и 25 - ведущее звенья руки; 26 - регулятор натяжения цепи; 29 - кулачок конечного выключателя; 30, 31 - зубчатая пара; 33 - стойка; 36 - каретка; 38, 40 - реечная передача; 39 - шариковые опоры; 41 - рейки

ПР "Matbac IRB-10" японской фирмы Tokyo Keiki (рис. 26) отличается от традиционных решений наличием складывающейся руки. Механическая система выпускается в двух вариантах:

- с четырьмя степенями подвижности (основной тип);

- с дополнительным движением - поворотом захватного устройства на 90°.

Технические данные робота приведены в табл. 5.

В корпусе 1 робота размещены гидростанция, гидроаппаратура, механизмы подъема руки и поворота вертикальной стойки 33. Рука состоит из двух звеньев (22 и 25) одинаковой длины, соединенных шарнирно и кинематически связанных цепной передачей. Ведомое звено 22 всегда поворачивается на угол, вдвое больший, чем угол поворота ведущего звена 25, что обеспечивает горизонтальное перемещение конца руки, к которому на качающемся кронштейне 20 прикреплен неполноповоротный гидродвигатель 15 ротации захватного устройства. Горизонтальное движение захватного устройства обеспечивается шарнирным параллелограммом, образуемым звеньями 22, 25 и штоками 21, 28. Зажим-разжим губок 17 осуществляется штоком гидроцилиндра 19, соединенным с рычажным механизмом 18. Звездочка 27 жестко связана с кареткой 36. С кареткой через шарнир связана и стяжка 28. Поднимается каретка гидроцилиндром 34, гильза которого шарнирно связана с поворотной платформой 10, а шток - с кареткой. Механизм поворота колонны 33 состоит из двух гидроцилиндров 2, штоки которых через звездочку 9 связаны цепной передачей 7.

Для управления тремя движениями руки служат дросселирующие распределители фирмы Moog (ФРГ). Торможение движения штоков в гидроцилиндрах обеспечивается демпферами.

ПР может быть укомплектован СПУ двух различных моделей: ТКС-10 фирмы Tokyo Keiki (Япония) или RC-7000 фирмы RETAB (Швеция).

Система ТКС-10 позиционная, аналоговая с сервоприводом, имеет наборную контактную панель, обеспечивающую установку заданных положений исполнительных механизмов ПР с помощью потенциометров, позволяющих задавать до четырех фиксированных позиций в пределах каждой из трех степеней подвижности. Ротация захватного устройства и движение зажима-разжима губок происходят по командам цикловой автоматики. СПУ позволяет осуществлять движения одновременно по двум координатам. Максимальное число шагов в программе 27. С помощью таймеров можно устанавливать выдержку времени 1-15 с.

Система управления RC-7000 позиционная, числовая, может одновременно управлять движениями по семи координатам. В зависимости от числа управляемых координат и комплектации объем памяти 250-5000 точек. Система имеет по 20 входов и выходов для связи с внешним оборудованием.

Напольные ПР с выдвижной рукой, работающие в полярной сферической системе координат. Применение сферической системы координат приводит к тому, что при необходимости поступательного перемещения по вертикали тела, удерживаемого захватным устройством, требуется сочетание взаимно связанных движений: линейного перемещения руки, ее поворота в вертикальной плоскости и компенсирующего обратного углового поворота головки с закрепленным захватным устройством. Необходимость в таком же сочетании трех движений возникает при линейном перемещении детали по любой из горизонтальных осей. Поэтому ПР, работающие в сферической системе координат, обычно имеют пять или более степеней подвижности, одна из которых обеспечивает программируемое угловое перемещение головки с закрепленным захватным устройством. Роботы с шестью и более степенями подвижности, работающие в сферической системе координат, как правило, обладают набором движений для решения задачи переноса предмета по любой траектории в пределах рабочей зоны с любой его переориентацией и могут быть отнесены к категории универсальных.

ПР "Unimate" фирмы Unimation Inc (США) является наиболее типичным представителем этой группы. Фирма выпускает свыше десяти базовых моделей (см. табл. 6), специализированных для выполнения различных основных и вспомогательных операций. Роботы выпускаются в стационарном и передвижном исполнениях. Их установка возможна под любым углом к горизонтали. В ряде стран налажено производство ПР на основе лицензий фирмы Unimation Inc.

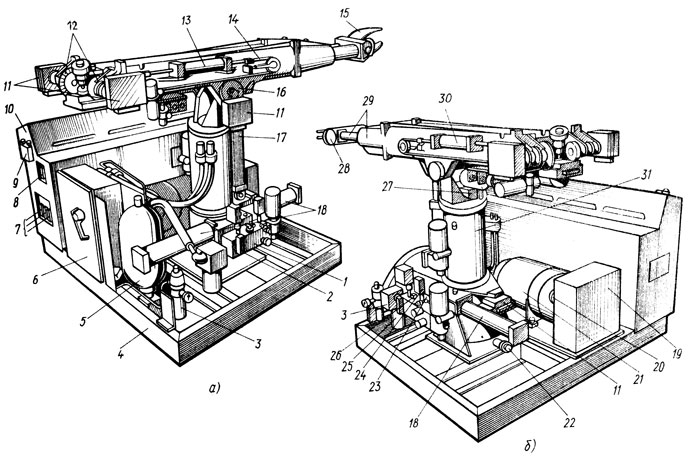

Рис. 27. Конструктивная схема робота 'Unimate' мод. Mark II: a - вид справа; б - вид слева; 1 - главный коллектор; 2 - клапан разгрузки насоса, 3 - воздушный фильтр; 4 - основание; 5 - гидравлический аккумулятор; 6 - шкаф силового электрооборудования; 7 - электрические предохранители; 8 - разъем пульта ручного управления; 9 - устройства блокировки системы программного управления; 10 - шкаф системы управления; 11 - кодовый датчик; 12 - конические зубчатые колеса приводов движения кисти; 13 - гидравлический цилиндр ротации захватного устройства; 14 - цепная передача; 15 - захватное устройство; 16 - привод кодового датчика качания руки в вертикальной плоскости; 17 - гидравлический цилиндр качания руки; 18 - гидроцилиндры поворота руки; 19 - воздушно-масляный радиатор, 20 - вентилятор; 21 - электродвигатель привода гидравлического насоса; 22 - фильтр; 23 - реле давления; 24 - датчик давления в гидросистеме; 25 - фильтр гидравлический; 26 - разгрузочный клапан; 27 - поворотный гидравлический коллектор, 28 - поворотная головка захватного устройства; 29 - рука; 30 - гидроцилиндопривода сгибания захватного устройства; 31 - поворотная колонна

На рис. 27 показана конструктивная схема робота "Unimate Mark lb. СПУ может крепиться к основанию механической системы или устанавливаться отдельно от него. На общем основании 4 смонтированы гидростанция и механизм поворота руки вокруг вертикальной оси. В верхней части вертикальной поворотной колонны 31 на шарнирных опорах установлена выдвижная рука, которая под действием гидроцилиндра 17 способна совершать качательные движения в вертикальной плоскости. Направляющие руки выполнены в виде пары трубчатых скалок, внутри которых проходят передаточные валы, соединенные с механизмом вращения поворотной головки 28, к которой крепится захватное устройство 15 с приводом от пневмоцилиндра.

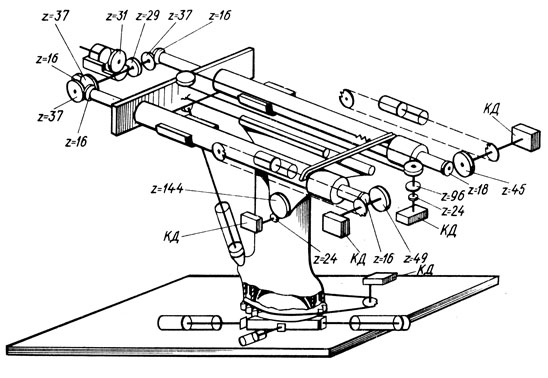

Все приводы оснащены кодовыми датчиками положения. Схема размещения кодовых датчиков на манипуляторе ПР "Unimate Mark II" и приводов к ним показана на рис. 28.

Рис. 28. Схема расположения кодовых датчиков (КД) на манипуляторе робота 'Unimate' модели Mark II и приводов к ним (z - число зубьев в механических передачах)

ПР "Unimate" в зависимости от назначения могут оснащаться позиционными СПУ с объемом памяти в 128, 256, 512, 1024 точек, контурными и универсальными (позиционно-контурными) СПУ.

Напольные ПР с многозвенной рукой. Основными преимуществами многозвенной руки являются ее компактность и возможность обслуживания больших рабочих зон при малых габаритных размерах механизмов ПР-Но эти преимущества достигаются путем усложнения механической системы и системы управления. Как правило, ПР с многозвенной рукой работают в ангулярной (угловой) системе координат основных движений, однако имеется ряд упрощенных моделей, в которых применены многозвенные руки со спрямительными механизмами. Благодаря цепной передаче или рычажно-зубчатому механизму, связывающему шарнирные звенья руки, достигается принудительный поворот ведомого звена при повороте ведущего. При этом конец ведомого звена с закрепленным захватным устройством движется прямолинейно. Примером ПР этого типа может служить робот "Matbac IRB-10" с многозвенной выдвижной рукой, установленной на подъемной каретке.

Промышленный робот "Coat-a-Matic" фирмы RETAB (Швеция), кинематическая схема которого показана на рис. 29. предназначен для автоматизации процессов окраски напылением. Многозвенная рука, имеющая шесть степеней подвижности, контролируемых датчиками обратной связи, установлена шарнирно на основании 22.

Рис. 29. Кинематическая схема робота 'Coat-a-Matic'

Рука поворачивается относительно вертикальной оси гидроцилиндром 18, шарнирно соединенным с основанием 12, Щток 19 шарнирно соединен с планшайбой 16 через кривошип 17.

Качание нижнего звена руки вокруг оси 14 осуществляется гидроцилиндром 21, соединенным шарнирно с кронштейном 20. Его шток 23 через шарнир соединен с вилкой 24. Вилка 24 фиксируется рычагом 10 относительно звена 8. Силовые стойки 8 и тяги 25 образуют шарнирный параллелограмм. Уравновешивание осуществляется пружинами 11, закрепленными с помощью серьги 12 эксцентрично по отношению к оси 13. Потенциометр 15 служит датчиком обратной связи.

Поворот второго звена вокруг оси, на которой закреплен потенциометр 7, обеспечивается гидроцилиндром 9, гильза которого через вилку 24 связана со звеном 8, а шток 26 через серьгу 27 со звеном 28. Поскольку пружины 11 закреплены эксцентрично относительно оси качания звена 28, они оказывают уравновешивающее действие.

Сгибание головки относительно двух взаимно перпендикулярных осей осуществляется поворотными гидродвигателями 1 и 3. Датчиками обратной связи служат потенциометры 2 и 4. Гидродвигатель 6, к выходному валу которого прикреплен держатель краскопульта, обеспечивает его ротацию. Потенциометр 5 служит датчиком обратной связи. Гидронасос и система управления выполнены в виде отдельных блоков.

СПУ - контурного типа. Программоносителем служит магнитный диск емкостью до 75 дорожек с продолжительностью записи на одной дорожке 11 с. Одновременно в памяти могут храниться не более четырех программ; их воспроизведение может быть автоматическим по внешним сигналам. Программирование осуществляется методом обучения, при котором оператор вручную перемещает закрепленный на головке краскопульт, выполняя требуемые операции. Наличие уравновешивающих пружин позволяет выполнять обучение непосредственным перемещением головки.

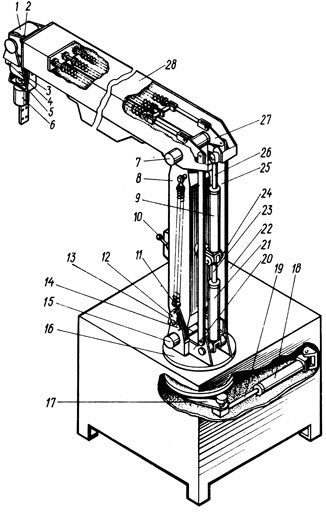

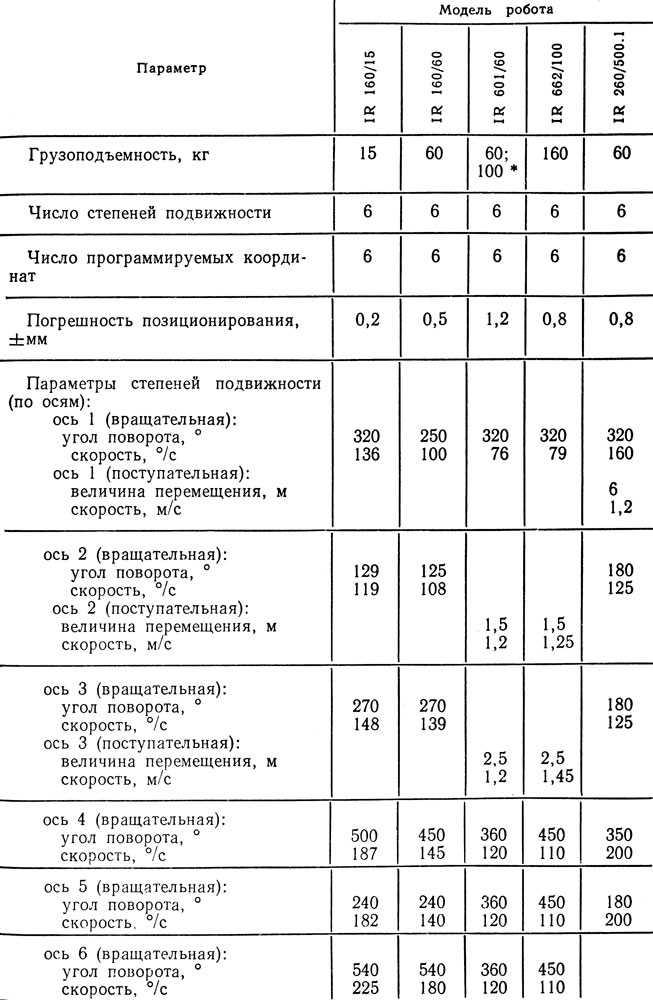

Промышленные роботы фирмы Asea Electronic Division (Швеция) ъыщг скаются в двух модификациях: грузоподъемностью в 6 и 60 кг. Конструктивное оформление и кинематическая схема ПР грузоподъемностью 6 кг показаны на рис. 30. Роботы оснащены электроприводом, выполненным на базе электродвигателей (2, 4, 17, 20 на рис. 30, б) с печатным якорем. Поворот руки вокруг вертикальной оси относительно основания 1 осуществляется от мотор-редуктора 2 через волновую передачу 3, выходное колесо которой связано с поворотным корпусом 5. Мотор-редуктор 4 через шариковую винтовую пару 6 поворачивает тягу 7, образующую с,о звеньями 9, 10 и 12 шарнирный параллелограмм, обеспечивающий поворот звена 12 вокруг оси 13. Наклон звена 10 обеспечивается мотор-редуктором 20, движение от которого через шариковую винтовую пару 18 передается на кривошип 19. При необходимости путем автоматического пересчета в СПУ скоростей можно осуществить поступательные перемещения захватного устройства (при одновременной работе мотор-редукторов 4 и 20). Для разгрузки приводов предусмотрен уравновешивающий груз 8. Внутри звеньев руки размещены тяги 11, 14 и система кривошипов 13, 15, 19, образующих систему передач, которые обеспечивают поворот захватного устройства вокруг оси I-I и поворот на угол а. Изгиб захватного устройства выполняется кривошипом 15, а ротация - конической передачей 16.

Рис. 30. Компоновка (а) и кинематическая схема (б) промышленного робота 'Asea IRb-6'

Движения звеньев ПР по всем степеням подвижности контролируются датчиками положения. СПУ позиционная. Измерительная система построена по фазоаналоговому принципу: разность фаз между сигналом с датчика и заданным сигналом преобразуется в аналоговый сигнал, управляющий сервосистемой.

ПР "Asea" можно применять для обслуживания металлорежущих станков, сварки, окраски, абразивной очистки, загрузки прессов. В них предусмотрена возможность дистанционного управления с удалением СПУ на 15-20 м от механической системы. Программирование осуществляется методом обучения с переносного пульта.

Промышленный робот 6СНАrm фирмы Cincinnati Milacron (США) имеет шесть степеней подвижности и выпускается в двух модификациях: Т3 и НТ3 с грузоподъемностью соответственно 45 и 102 кг. Применяют эти роботы для автоматизации операций сборки, сварки, транспортно-разгрузочных работ, обслуживания конвейеров и металлорежущих станков. В качестве приводов шарнирных перемещений руки и головки применены поворотные лопастные гидроцилиндры. Каждый из них снабжен устройством обратной связи, включающим в себя решающий блок и тахометр. Робот управляется устройством "Acramatic" (разработано фирмой), в состав которого входит мини-ЭВМ, дисплей и клавишная распределительная панель для ввода программы, ее редактирования и контроля. Программы могут вводиться с помощью перфокарт, но возможно программирование и методом обучения с переносного пульта.

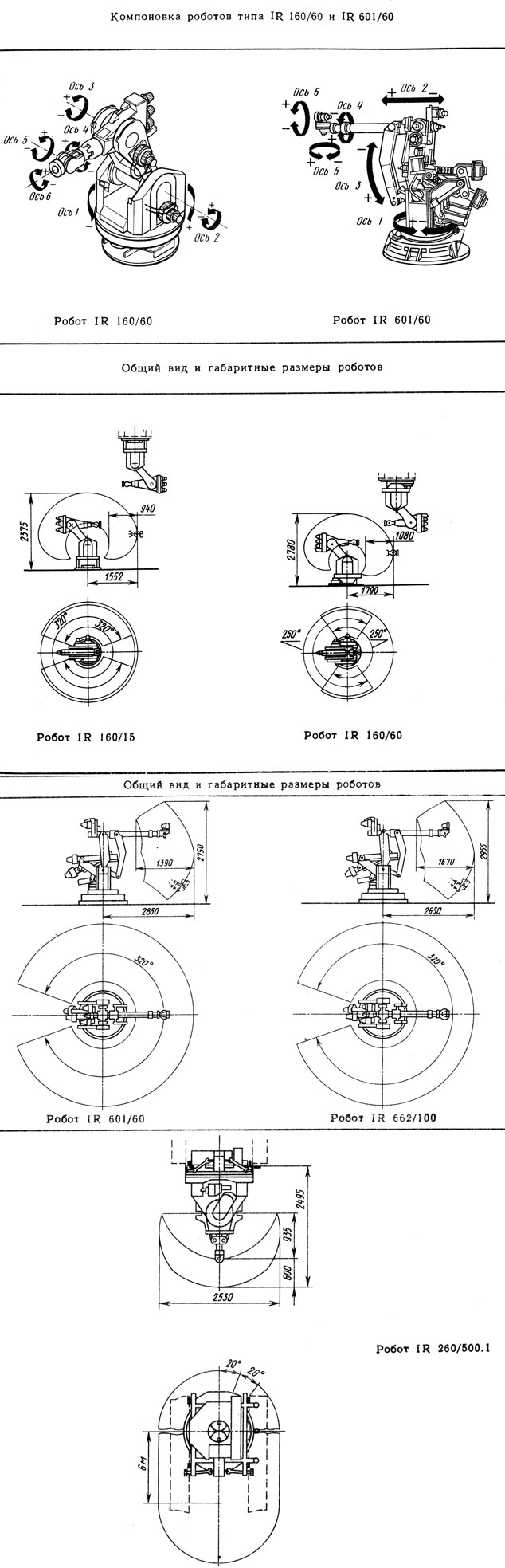

Унифицированная гамма роботов фирмы Kuka (ФРГ) включает пять моделей, технические характеристики которых приведены в табл. 32. ПР предназначены для точечной и дуговой сварки, но могут быть использованы для нанесения мастик и антикоррозионных покрытий, окраски, обдирки литья, работы с дробе- и пескоструйными пистолетами, сборки, монтажа и обслуживания обрабатывающего оборудования.

Таблица 32. Технические сварочных роботов фирмы Kuka (ФРГ)

Продолжение таблицы 32

* (При пониженной скорости)

Примечание.

- Привод электромеханический. Система управления позиционная, контурная или комбинированная (в зависимости от требования заказчика). Метод программирования - обучение.

- Робот IR 260/500.1 выпускается в подвесном исполнении. Может быть установлен стационарно.

Роботы электромеханические, с пневмоцилиндрами системы уравновешивания масс. Имеют шесть степеней подвижности. Работают в ангулярной системе координат. Транспортирующие (региональные) вращательные движения звеньев ПР ограничиваются электрическими концевыми выключателями. Повороты звеньев, осуществляющих ориентирующие (локальные) движения захватного устройства или инструмента, дополнительно ограничиваются механическими упорами. Компенсация сил инерции с помощью системы уравновешивания масс введена по степеням подвижности 2 и 3. Рабочее давление в системе зависит от нагрузки на степень подвижности - ось 6.

Роботы приводятся в движение тиристорными малоинерционными двигателями постоянного тока с тахогенераторами. Ускорение и торможение двигателя происходит за счет определения положения по сигналам системы управления. Встроенные тормоза с постоянными магнитами фиксируют положение звеньев (в положении "стоп" электродвигателя). Определение углового положения ротора двигателя осуществляется резольвером. Чтобы избежать больших зазоров и достичь наибольшей жесткости руки, а также снизить моменты инерции, высокооборотная часть привода доходит до кисти руки- и только в этом месте число оборотов снижается до необходимого.

Для снижения числа оборотов двигателя до рабочего числа оборотов соответствующей степени подвижности. в приводах степеней подвижности 2 и 3 встроены роликовые винтовые пары, а в приводах степеней подвижности 1, 4, 5 и 6 - волновые редукторы.

Роботы могут оснащаться тремя видами систем числового управления: контурной, позиционной и комбинированной.

Подвесные ПР тельферного типа. Преимущества ПР тельферного типа (с перемещением руки по монорельсу) состоят в экономии производственных площадей, возможности организации транспортирования объектов поверху. Применение опорных систем большой длины позволяет компоновать участки с групповым обслуживанием нескольких станков одним роботом при линейном расположении оборудования.

Роботы тельферного типа условно можно разделить на две группы:

- упрощенные, работающие в плоской прямоугольной системе координат (ПР, используемые для транспортных работ, а также ПР для обслуживания однотипного оборудования в составе автоматических линий);

- ПР с многозвенной рукой, работающие в ангулярной системе координат и обладающие вследствие этого большими манипуляционными возможностями; они оснащаются числовыми СПУ с элементами адаптации к окружающей среде.

Промышленный робот СМ80Ц.25.01 (СССР) предназначен для единичного обслуживания патронных токарных станков. Каретка робота (см. табл. 7) с закрепленной на ней выдвижной рукой перемещается по монорельсу в плоскости, совпадающей с осью шпинделя станка. Заготовки типа фланцев помещают в специальную кассету, расположенную за передней бабкой станка. Для вывода очередного ряда заготовок на линию, лежащую в плоскости работы руки, предусмотрен тактовый стол, перемещающийся в поперечном направлении. Для ускорения операции загрузки применен двухпозиционный захват, который может поворачиваться на 180° вокруг оси руки. Привод ПР гидравлический. Комплектуется ПР цикловой СПУ на струйных элементах, обеспечивающей отработку нескольких стандартных циклов. Положение механизмов определяется барабанами упоров.

ПР оснащен элементами адаптации: когда рука должна взять заготовку из магазина, она. движется на малой скорости до соприкосновения с поверхностью заготовки. Момент касания контролируется датчиком, подающим команду на зажим. Если в данном гнезде кассеты нет заготовки, после полного выдвижения руки на запрограммированное расстояние подается команда на переход к следующему гнезду.

Применение двухпозиционных захватных устройств или двух независимых рук позволяет значительно сократить несовмещенное время работы станка и ПР, что особенно важно для машин этого типа, так как для них характерны большие пути переноса деталей между позициями хранения (выдачи) и обработки.

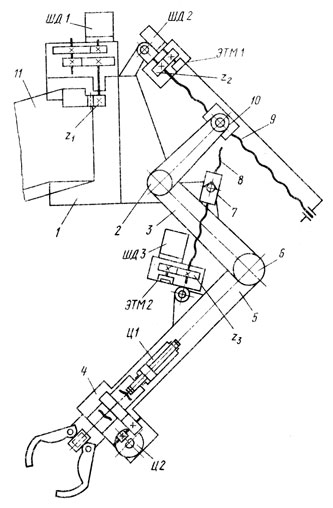

Промышленный робот СМ40Ф2.80.01 (СССР) предназначен для группового обслуживания металлорежущих станков с горизонтальной осью шпинделя в номенклатуре до 60 моделей. Конструктивно-кинематическая схема манипулятора (рис. 31) обеспечивает обслуживание оборудования при линейном или линейно-параллельном (в два ряда) его расположении. Двухзвенная шарнирная рука установлена на каретке 1, перемещающейся по монорельсу на расстояние до 12 м. Привод каретки осуществляется от электрогидравлического шагового привода ШД1 через двухступенчатый зубчатый редуктор на выходную шестерню fw, находящуюся в зацеплении с зубчатой рейкой, закрепленной на монорельсе 11. Привод ведущего 3 и ведомого 5 звеньев руки обеспечивается от шаговых электродвигателей с гидроусилителями ШД2 и ШД3, передающих движение через одноступенчатые зубчатые редукторы на выходные зубчатые колеса z2 и z3 на шариковые винтовые пары 9-10 и 8-7. Возвратно-поступательное движение шариковых гаек 10 и 7 вызывает поворот ведущего звена руки вокруг оси 2, закрепленной на каретке, и ведомого звена - вокруг оси 6. В редукторах приводов качания звеньев руки применены электромагнитные муфты ЭТМ1 и ЭТМ2, обеспечивающие торможение при прекращении подачи электрического тока. К базовому фланцу ведомого звена руки крепится головка 4, в которой размещен гидроцилиндр Ц1 привода движения зажима захватного устройства и гидроцилиндра Ц2, обеспечивающий ротацию (на 90 и 180°) головки.

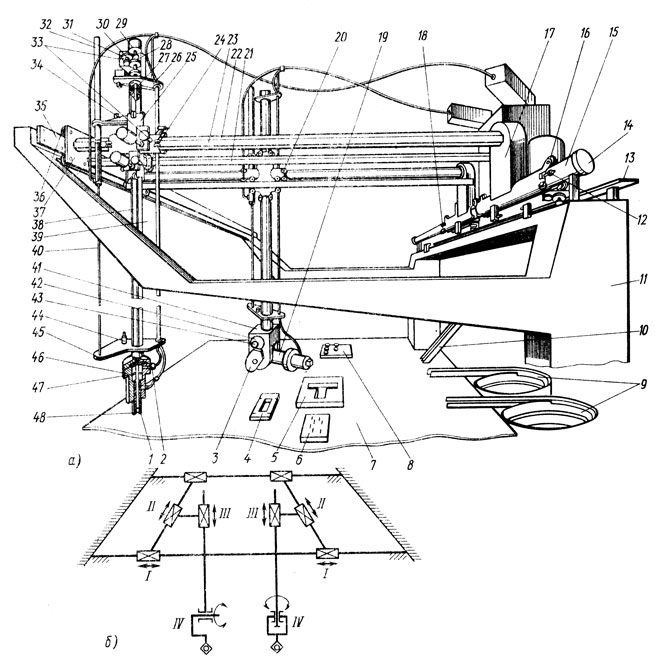

Рис. 31. Кинематическая схема промышленного робота СМ40Ф2.80.01

Робот комплектуется СПУ УПМ-331. По требованию заказчика может оснащаться устройствами внешней информации, обеспечивающими поиск и выборку ориентированных деталей, расположенных в ячейках кассеты, а также определение их диаметра (в заданном диапазоне). Технические данные ПР приведены в табл. 7.

Промышленный робот УМ160Ф2.81.01 (СССР) предназначен для группового обслуживания оборудования (преимущественно металлорежущих станков с горизонтальной осью шпинделя или горизонтальным столом). Обеспечивает установку-снятие и межстаночное транспортирование деталей типа тел вращения или корпусных. Грузоподъемность 160 кг. Число степеней подвижности 4. Кинематические возможности манипулятора позволяют обслужить 80 моделей станков: токарных, фрезерно-центровальных, вертикально-сверлильных, отделочно-расточных, шлифовальных, зубообрабатывающих и др.- при линейном их расположении под несущим монорельсом. Максимальная скорость Перемещения каретки по монорельсу 1,2 м/с. Технические данные ПР приведены в табл. 7.

Кинематическая схема ПР представлена на рис. 32. Каретка 1 с трехзвенной рукой перемещается по несущему монорельсу, состоящему из трех шестиметровых секций, установленных на четырех колоннах. К монорельсу крепятся две направляющие прямоугольного сечения, по которым катятся ролики каретки. На верхней направляющей закреплена зубчатая рейка 37. Привод каретки осуществляется от шагового электродвигателя ШД1 с гидроусилителем через коническую пару зубчатых колес 39-40 на выходное зубчатое колесо 38, находящуюся в зацеплении с рейкой 37. Кинематическая цепь 41-42-43-37, идущая от гидромотора ГМ1, служит для выбора зазора в зацеплении. Гидроусилитель электродвигателя ШД1 и гидромотор ГМ1 гидравлически связаны в единую систему, обеспечивающую зацепление зубчатого колеса 38 с рейкой.

Рис. 32. Кинематическая схема робота УМ160Ф2.81.01

На оси А, размещенной в кронштейне, установленном на каретке, шарнирно закреплено ведущее звено 34 руки. Привод поворота звена шарнирно связан с кареткой. От электрогидравлического шагового привода ШД2 движение через одноступенчатый редуктор (зубчатая пара 3-5) передается на шариковый винт 7, который, вращаясь, сообщает возвратно-поступательное движение гайке 8, соединенной шарниром В с ведущим звеном руки. Другой конец винта 7 шарнирно закреплен на кронштейне 2. Максимальный угол поворота звена 34 90°. К ведущему звену шарнирно через ось Г закреплено ведомое звено 14. Его поворот вокруг оси Г осуществляется от шагового электрогидравлического привода ШД3 через одноступенчатый зубчатый редуктор и шариковую винтовую пару (кинематическая цепь ШД3-32-33-36-35). Максимальный угол поворота звена 14 относительно звена 34 90°. В исходном положении звенья размещены под углом 30° друг к другу, что обеспечивает более выгодную форму рабочей зоны. На оси Д шарнирно установлен диск 29, на диске закреплена головка 24, в корпусе которой размещен гидроцилиндр 26 и шток 25 привода движения пальцев 22 захватного устройства. Передача движения осуществляется через тягу 23 с закрепленной рейкой, находящейся в зацеплении с зубчатыми секторами привода пальцев. К диску 29 прикреплен лопастной гидроцилиндр 20, обеспечивающий ротацию корпуса 24 головки на 90 и 180°. Управляется гидроцилиндр с помощью следящего направляющего распределителя 17, щуп которого контактирует через рычаг 19 с кольцевым копиром 18, закрепленным на корпусе 24 головки. Ось рычага закреплена на тяге 16, которая опирается на ступенчатый шток 21 вспомогательного гидроцилиндра. В зависимости от положения штока ось рычага устанавливается на одном из трех уровней, что приводит к изменению щупа следящего направляющего распределителя по отношению к копиру 18 и, как следствие, к повороту лопастного гидроцилиндра.

К руке крепится шарнирно-рычажный спрямительный механизм, состоящий из тяг 9, 15 и 30, соединенных шарнирно пальцами 6, 10, 12, 13, 27 и 28 с кареткой и поворотными дисками 11 29, размещенными на шарнирных осях Г и Д звеньев руки. Образованные рычагами и звеньями руки шарнирные параллелограммы обеспечивают сохранение вертикального положения головки (23-26) и закрепленного на ней захватного устройства при любом угловом расположении звеньев руки. На рис. 32 позициями 4 и 31 обозначены упоры. Робот комплектуется системой управления УПМ-331. По требованию заказчика робот может оснащаться механизмом автоматической смены захватных устройств, а также устройствами внешней информации, обеспечивающими поиск и выборку заготовок, расположенных в ячейках кассеты.

Робот оснащается устройствами техники безопасности (гравитационные трапики и светолокационная система). Захватные устройства могут комплектоваться тактильными щупами, срабатывающими при соприкосновении их с внешними объектами, а также датчиками, регистрирующими перекос заготовки при установке ее в зажимные устройства станка.

Промышленные роботы мостового типа. Мостовая схема позволяет создавать более жесткие и динамически устойчивые по сравнению с другими схемами конструкции ПР. Однако мостовые схемы более громоздки и вызывают увеличение массы опорной системы и перемещающихся масс. Характерным признаком этой группы ПР является наличие траверсы или моста, по которому перемещается каретка с рукой, при этом мост передвигается по своим направляющим. По такой схеме выполнены роботы "Gantry 80" фирмы Renault (Франция).

Рис. 33. Механическая система (а) и кинематическая схема (б) ПР 'Sigrna/MTG' фирмы Olivetti (Италия): 1 - головка захватного устройства; 2 - штуцер пневматической системы; 3 - зубчатый сектор; 4-6 - вспомогательные приспособления; 7 - рабочий стол; 8 - магазин; 9 - вибрационные бункеры; 10 - лоток; 11 основание; 12, 18, 24, 44 - установочные упоры выхода в 'ноль' по степеням подвижности; 13, 23, 38 - зубчатые рейки; 14 - фланец; 15, 21, 22, 35 - направляющие; 16, 20, 36 - подшипники; 17, 37 - тележка моста; 19, 46 - захватные устройства; 25 - каретка; 26, 45 - соединительные фланцы; 27 - вал; 28, 30, 43 - шестерня; 29, 42 - электродвигатель; 31 - редуктор; 32 - пневматический цилиндр; 33 - вал-шестерня; 34 - кронштейн; 39 - штанга; 40 - поршень; 41 - вилка; 47 - поршень пневмоцилиндра; 48 - датчики контакта с объектом манипулирования

Промышленный робот "Sigrna/MTG" фирмы Olivetti (Италия) предназначен для автоматизации сборочных операций при изготовлении узлов пишущих машин, электроаппаратуры, печатных плат с установкой микросхем и других легких сборочных работ. Механическая и кинематическая схемы робота представлены на рис. 33 (а, б). На сварном основании 11 закреплен стол 7. Над ним на специальных стойках установлены круглая 15 и прямоугольная 35 направляющие, вдоль которых перемещается мост, состоящий из двух тележек - 17 и 37, соединенных направляющими 21 и 22, по которым перемещается каретка 25, несущая выдвижную руку с захватным устройством. Рука вместе с кареткой и мостом представляет собой отдельный манипулятор. Робот оснащен двумя манипуляторами, каждый из которых имеет четыре степени подвижности. Приводы всех степеней электромеханические. В механизмах вертикального выдвижения рук для уравновешивания массы применены пневмоцилиндры. Установочные упоры 12 и 18, размещенные на тележках мостов, предназначены для определения нулевых точек по I степени подвижности (движения мостов). При выходе в "ноль" расстояние между фланцами 14, закрепленными по торцам направляющей 15 и упором соответствующей тележки должно быть равно конечной величине (обычно 15 мм). Выход в "ноль" по II и III степеням подвижности определяется упорами 24 и 44 по такому же принципу.

На рабочем столе устанавливают различные вспомогательные приспособления (4-6) для обеспечения сборочных работ. Там же закреплен магазин 8 для хранения отдельных элементов, используемых при сборке. В зависимости от назначения робот оснащается различного рода питателями (на рис. 33 показаны вибробункеры 9 и гравитационный лоток 10). Грузоподъемность одной руки 5 кг. Робот выпускают в двух исполнениях: с одним мостом, с двумя мостами (в одно- и двуруком исполнениях) и, следовательно, с числом степеней подвижности, равным четырем или восьми. Погрешность позиционирования не более ±0,15 мм. Наибольший вылет руки 1010 мм. Перемещения (рис. 33, б): в направлении I - 1010 мм, в направлениях II и III - 400 мм. Скорость линейных перемещений - не более 0,8 м/с; поворот захватного устройства на 360° в направлении IV.

Система управления ПР позиционная, числовая со встроенными мини-компьютером и телетайпом. Телетайп предназначен для программирования ПР и содержит клавиатуру ввода символов, пишущую машинку, устройство ввода-вывода на перфоленту. Управление двумя манипуляторами осуществляется одновременно. Руки робота оснащены датчиками измерения усилий в продольном (вдоль руки) и двух поперечных направлениях. В качестве .этих датчиков применены магнито-управляемые резисторы. В зависимости от величины смещения захватного устройства относительно руки в диапазоне 0-4 мм формируются выходные сигналы (всего 250 уровней).

Захватное устройство соединяется с рукой через электромагнитную муфту, у которой в зазор между фланцами подается сжатый воздух. Благодаря этому при рабочем напряжении 8 В захватное устройство может смещаться относительно руки под действием внешних усилий. При управляющем напряжении 24 В муфта жестко присоединяет к руке захватное устройство для осуществления требуемой операции.

|

ПОИСК:

|

© ROBOTICSLIB.RU, 2001-2019

При копировании материалов проекта обязательно ставить ссылку на страницу источник:

http://roboticslib.ru/ 'Робототехника'

При копировании материалов проекта обязательно ставить ссылку на страницу источник:

http://roboticslib.ru/ 'Робототехника'