Адаптивные промышленные роботы

Адаптивные ПР обеспечивают активное целенаправленное взаимодействие с реальной внешней средой на основе информации о ее состоянии (о расположении и свойствах тех или иных объектов внешней среды), о состоянии и функционировании отдельных узлов и подсистем робота и его исполнительных органов. Управляющая программа адаптивного ПР не содержит полного набора необходимой информации; ее недостающая часть формируется в процессе функционирования ПР на основе анализа выполняемых действий и контроля измеряемых параметров внешней среды, а также состояния узлов и подсистем ПР. Характер и структура этой информации определяются функциональным назначением робота, содержанием производственной задачи и условиями работы, уровнем автономности действий ПР, требованиями техники безопасности и другими факторами.

Всю информацию, требующуюся для управления ПР, можно разделить на информацию о параметрах внешней среды, с которой взаимодействует робот, и на информацию о внутреннем состоянии самого робота. Сбор, первичная обработка и передача информации в систему управления обеспечиваются информационной системой. Формирование адаптивных программ и алгоритмов управления должно устанавливать функциональные связи между данными о работе узлов и подсистем ПР (эти параметры непосредственно регулируются с помощью СПУ) и контролируемыми сведениями о состоянии отдельных параметров внешней среды. Степень сложности этих функциональных связей определяется конкретной производственной задачей: это может быть простая блокировка действий ПР или разветвленная программа его работы. Высокая технологическая гибкость и возможность оперативной перестройки программ выполняемых действии позволяют адаптивным ПР решать большинство задач, не доступных для жесткопрограммируемых роботов. К числу наиболее важных задач, решаемых адаптивными ПР, относятся определение расстояния до объекта манипулирования и наличия контакта с ним; контроль усилия зажима детали; поиск, распознавание типа детали и ее положения; захват неориентированных деталей из стандартной тары и их ориентация; осуществление сборочных сварочных и окрасочных операций; осуществление корректирования программы работы ПР или аварийных остановов при несовпадении контролируемых параметров среды с заданными.

Большинство моделей жесткопрограммируемых ПР может быть использовано в адаптивном режиме благодаря оснащению их сенсорными устройствами и соответствующим математическим обеспечением. Алгоритмы управления при этом могут быть достаточно простыми и заключаться в суммировании и сравнении сигналов с датчиков внешней и внутренней информации и формировании корректирующих воздействий на управляющую программу.

Информация о состоянии внешней среды может быть получена с помощью сенсорных элементов различной модальности (одного типа или при различном их сочетании). По виду сенсорного оснащения известные модели адаптивных ПР можно разделить на три группы: с тактильными датчиками прикосновения, с датчиками контроля усилия или момента сил, с дистантными датчиками.

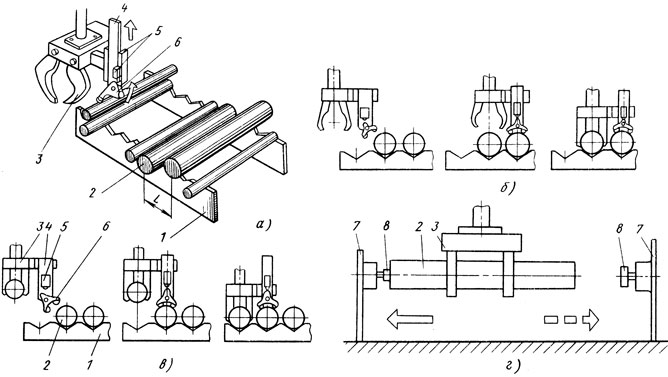

Промышленный робот УМ160Ф2.81.01 (см. рис. 32) оснащается сенсорным модулем для поиска, опознавания, измерения и захватывания деталей типа тел вращения, имеющих однорядное расположение в ориентирующих ложементах. Схема работы сенсорного модуля показана на рис. 34, а. Он оснащен электромеханическим тактильным датчиком в виде штыря, перемещающегося в вертикальной плоскости под действием усилия, приложенного к его основанию. На основании штыря закреплено подпружиненное коромысло так, что возможно угловое перемещение плеч. Перемещения штыря и коромысла фиксируются датчиками положения. Конструктивно тактильный датчик выполнен в виде сменного сенсорного модуля, который крепится к руке рядом с захватным устройством. Поиск детали осуществляется сканированием пространства тары с ориентирующими призмами в горизонтальной плоскости. При соприкосновении коромысла с деталью оно поворачивается, а штырь датчика перемещается вверх. В систему управления подаются сигналы на перемещение руки на расстояния L и H, обеспечивающие выход захватного устройства в вертикальную плоскость Р, совпадающую с осью детали, и на взятие детали. Захватное устройство, оснащенное тактильным датчиком, обеспечивает поиск очередной заготовки или свободной позиции в таре для укладки готового изделия. Последовательность работы показана на рис. 34, б, в. Расстояние между осями симметрии захватного устройства и коромысла устанавливается равным шагу позиций ориентирующей тары. Если требуется уложить деталь в предыдущую позицию, сигнал датчика служит командой к прерыванию продольного перемещения робота и началу укладки заготовки (рис. 34, б). Когда требуется взять очередную заготовку, сигнал датчика дает команду на продолжение движения на величину шага и далее на взятие детали (рис. 34, в). Применение таких устройств позволяет использовать в качестве магазинов простейшие накопители в виде неподвижных ложементов. С помощью сигналов конечных выключателей электролинейки (рис. 34, г) измеряется длина детали и устанавливается положение захватного устройства относительно ее торцов, а также производится коррекция программы ПР для правильной установки вала в зажимных приспособлениях станка.

Рис. 34. Сенсорное оснащение ПР УМ160Ф2.81.01: а - схема работы тактильного сенсорного модуля; б - последовательность работы при взятии заготовки; в - последовательность работы при укладке изделия; г - измерение длины детали; - ориентирующий магазин; 2 - валы; 3 - захватное устройство робота; 4 - штырь; 5 - датчики положения; 6 - коромысло; 7 - стойка; 8 - конечный выключатель

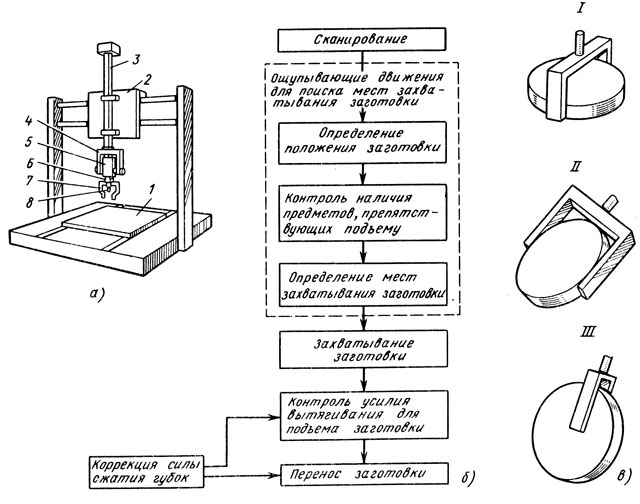

Экспериментальный робот "Адам-02", разработанный ЭНИМСом и Институтом проблем передачи информации АН СССР, обеспечивает поиск, опознавание и определение положения деталей типа тел вращения, лежащих "навалом" в стандартной таре (ящике), выявление свободных участков поверхности конкретной детали и мест, за которые она может быть захвачена, захват заготовки, перенос и установку на фиксированную позицию в ориентированном положении. ПР (рис. 35, а) имеет шесть степеней подвижности, не считая движения губок захватного устройства и перемещения информационного штыря. Три из них - линейные (перемещения стола 1, каретки 2 и руки 3) и три угловые (ротация поворотной вилки 4, поворот головки 5 и ротация захватного устройства 6). В качестве приводов использованы электродвигатели серии ДПМ с редукторами. Углы поворота звеньев ±180°, линейные перемещения 400 мм, максимальная грузоподъемность 2 кг. Максимальное раскрытие губок 7 захватного устройства (программируемое) 100 мм; информационный штырь 8 выдвигается с помощью специального привода на расстояние 120 мм. Губки захватного устройства выполнены так, что втянутый штырь не препятствует их смыканию. Захватное и информационное устройства выполнены в виде отдельных блоков, что исключает передачу усилия на информационный штырь при захвате детали. Движения звеньев ПР по всем степеням подвижности контролируются датчиками положения. На губках захвата размещены тензометрические датчики усилия захватывания, а на руке имеется тензометрический датчик усилия вытягивания заготовки. В торце информационного штыря установлена матрица размером 15*15 мм из девяти проволочных линейных потенциометров; она соединена с информационным штырем сферическим шарниром, что обеспечивает ее подвижность при боковом контакте с объектом. Эти микроперемещения матрицы регистрируются контактными датчиками, укрепленными на информационном штыре.

Рис. 35. Экспериментальный адаптивный автоматический манипулятор 'Адам-02': I-III способы захватывания

Алгоритм управления роботом "Адам-02" реализован в виде программ для ЦВМ, осуществляющих сканирующие и ощупывающие движения, а также захватывание и перенос заготовки (рис. 35, б). Сканирующие движения предназначены для поиска детали и заканчиваются при контакте информационного штыря с объектом, ощупывание производится посредством тактильной матрицы и заканчивается при определении мест, за которые деталь можно захватить, В зависимости от исходного положения и условий совместного размещения с другими заготовками найденная заготовка может быть по-разному захвачена (см. рис. 35, в). Поэтому алгоритм предусматривает целенаправленное ощупывание заготовки для реализации нужного типа захватывания. Процесс ощупывания сопровождается регистрацией формы локального участка поверхности, наклона поверхности и его направления, ориентации поверхности относительно информационного штыря, высоты локального участка поверхности по отношению к дну тары, числа шагов ощупывания и длины опознаваемого участка поверхности, а также принадлежности ощупываемого участка поверхности данной заготовке. На основе этой информации определяется возможность захватывания, осуществляемого двухпальцевым захватным устройством.

Неориентированные детали такой ПР может также брать с помощью электромагнитных захватных устройств. В этом случае он снабжается электромагнитным захватом с регулируемой силой тока и датчиком массы детали. В процессе сканирования пространства тары электромагнит захватывает детали, число которых фиксируется по сигналу датчика массы. Если захвачено несколько деталей, происходит регулирование силы тока, протекающего через электромагнит, до значения, обеспечивающего удержание одной детали. В дальнейшем деталь переносится на информационное поле, выполненное на базе "очувствленной" плоскости, где определяются форма и положение детали.

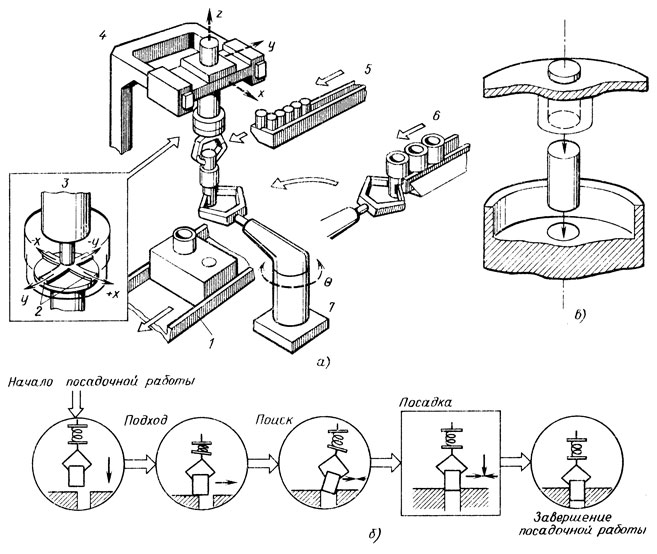

Рис. 36. Автоматизация сборочных операций с использованием ПР 'HI-T-Hand Expert': а - участок сборки с роботом HI-T-Hand Expert-2: 1 - конвейер; 2 - пружина с тензодатчиками; 3 - рука основного манипулятора; 4 - основной манипулятор; 5, 6 - подающие лотки; 7 - вспомогательный манипулятор; б - этапы сборочной операции; в - пример узла, собираемого роботами HI-T-Hand Expert-4

Тактильный робот модели "HI-T-Hand Expert-2" Hitachi Ltd (Япония) обеспечивает сборку комплектов из двух или трех деталей. На общем основании (рис. 36, а) размещены основной манипулятор 4 с тремя степенями подвижности в декартовой системе координат; вспомогательный манипулятор 7 с одной степенью подвижности; устройства 5 и 6 подачи собираемых деталей; конвейер 1 со спутниками, играющими роль рабочих позиций, на которых осуществляется сборка (вместо спутников может быть использован корпус - третья деталь собираемого комплекта). Захватное устройство основного манипулятора соединено с рукой 3 через крестообразную плоскую пружину 2 с тензометрическими силовыми датчиками, подающими сигналы, пропорциональные прогибу лепестков пружины, по осям х, y, z. Указанная пружина прижимает сопрягаемые детали в процессе сборки. Последовательность сборки комплекта вал - втулка показана на рис. 36, б. При введении втулки в отверстие контролируются силы и осциллирующие движения руки по сигналам силовых датчиков для предотвращения заклинивания и уменьшения трения. Робот способен осуществлять сборку при зазоре по диаметру сопрягаемых деталей в пределах 20 мкм.

Управление осуществляется СПУ, построенной на основе матричной панели и сменных логических схем, предусматривающих перестройку на сборку нескольких типоразмеров сопрягаемых деталей. Если за установленное время не удается выполнить заданную операцию, деталь, имеющаяся в захвате основного манипулятора, бракуется и заменяется следующей.

Тактильный робот "HI-T-Hand Expert-4" конструктивно подобен предыдущей модели и состоит из основного манипулятора и пластинчатого конвейера, размещенных на общем основании. На рис. 36, в показана конструкция типового узла, собираемого с помощью этого робота.

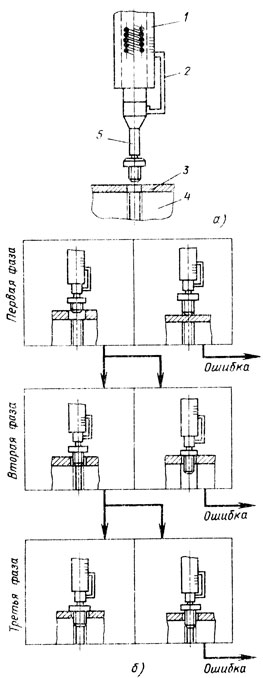

Рис. 37. Схема выполнения роботом Sigma/MTG операции завинчивания винта (а) и отдельные фазы сборки (б): 1 - рука робота; 2 - силовой датчик; 3 и 4 - скрепляемые детали; 5 - отвертка

ПР "Sigma/MTG" (см. рис. 33) оснащен силовыми датчиками. Смещения захватного устройства относительно руки по осям х, y, z контролируются датчиками усилий с диапазоном измерения 0-1 м, сигналы от которых передаются в систему управления, корректирующую движения руки. На рис. 37, а показана схема завинчивания винта, на рис. 37, б слева показана последовательность сборки годных деталей, справа - отбраковка деталей по различным причинам. Вся операция разделена на три фазы, в каждой из которых последовательно контролируются взаимное положение и пригодность деталей. В первой фазе винт входит в отверстие детали 3 и датчик 2 относительно руки 1 не смещается: можно приступать к выполнению следующей фазы. Если при выполнении первой фазы с датчика 2 поступает сигнал, то корректируется положение руки 1 или заменяется деталь 3. Аналогичным образом контролируются действия при выполнении двух последующих фаз, где детали отбраковываются при одном из условий: если отверстие в детали 4 большего диаметра, чем винт; если потерян винт; если в детали 4 отверстие меньшего диаметра, чем винт; если усилие завинчивания превышает допустимое.

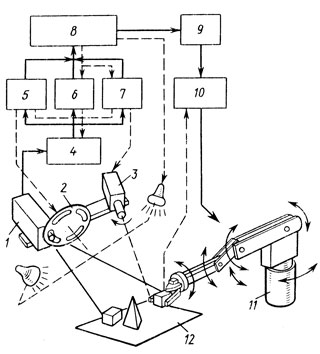

Рис. 38. Структурная схема интегрального робота ETL: 1,3 - телевизионные камеры; 2 - светофильтр; 4 - блок ввода изображения; 5 - блок разделения изображения по цвету; 6 - блок распознавания формы объекта, разделения граней и поверхностей; 7 - блок измерения расстояния до объекта; 8 - блок распознавания объекта и формирования программы поведения робота; 9 - блок управления движениями робота; 10 - блок управления захватным устройством и рукой по сигналам тактильных датчиков; 11 - манипулятор; 12 - рабочий стол

Интегральный робот ETL (Япония) способен осуществлять адаптивный режим управления и формировать управляющие программы в соответствии с поставленной целью на основе сбора информации о внешней среде, полученной с помощью технического зрения и тактильных датчиков. Структурная схема робота показана на рис. 38. Манипулятор имеет шесть степеней подвижности и работает в ангулярной системе координат. Оснащен комплектами захватных устройств: гидравлическим и электромеханическим. Захватные устройства имеют тактильные датчики, размещенные на внутренних поверхностях "пальцев" и работающие в режиме "да-нет". Электромеханическое захватное устройство оснащено датчиками положения пальцев, что дает возможность оценивать размеры деталей и регулировать усилие сжатия. Тактильные датчики применяют для поиска объектов в рабочей зоне и определения их ориентации с целью формирования программы движений для захватывания объекта заданным образом. Система телевизионного зрения служит для определения ориентировочного положения детали, ее опознавания, классификации и идентификации.

Большинство разработок адаптивных ПР ведется в исследовательских целях. Лишь отдельные образцы (УМ160Ф2.81.01, HI-T-Hand Expert-2 и Expert-4, Sigma/MTG и др.) предназначены для промышленного применения. Оснащение современных ПР системами внешней информации с использованием различных датчиков и их сочетаний в дальнейшем существенно расширит применение адаптивных машин.

|

ПОИСК:

|

© ROBOTICSLIB.RU, 2001-2019

При копировании материалов проекта обязательно ставить ссылку на страницу источник:

http://roboticslib.ru/ 'Робототехника'

При копировании материалов проекта обязательно ставить ссылку на страницу источник:

http://roboticslib.ru/ 'Робототехника'