Транспортные роботы и устройства повышенной проходимости

Транспортные ПР разделяют на напольные и подвесные. По способу перемещения грузов различаются ПР:

- оснащенные манипулятором или специальным захватным устройством, с помощью которых переносится груз; буксирующие необходимое количество неприводных транспортных средств, которые, в свою очередь, также могут быть оснащены манипуляторами или захватными устройствами;

- перемещающие грузы без их захватывания (например, грузонесущие платформы).

По функциональным возможностям транспортные ПР подразделяют на роботы, обеспечивающие только перемещение грузов, и на роботы, выполняющие, помимо этого, некоторые производственные операции (обслуживание технологического оборудования, определение размеров и массы детали и т. п.).

По способу управления транспортные ПР разделяют на четыре группы: с ручным управлением; в этом случае целеуказание и выбор параметров движения осуществляются водителем, а система управления транспортным ПР обеспечивает реализацию и поддержание заданных параметров;

- с автономной системой управления, реализующей весь комплекс операций автоматического управления транспортным ПР, в том числе - целеуказание и выбор параметров движения; с внешним управлением, при котором все параметры движения (скорость, путь, остановка и т. п.) задаются сигналами, приходящими на устройство управления ПР извне; передача сигналов осуществляется контактным или бесконтактным способом;

- устройство управления, размещенное на ПР, расшифровывает приходящие сигналы и вырабатывает управляющие воздействия и команды на отдельные исполнительные механизмы;

- с комбинированной системой управления, обеспечивающей возможность реализации параметров движения разными способами задания программы. По приспособляемости к внешним условиям транспортные ПР разделяют на жесткопрограммируемые и адаптивные, которые оснащаются развитой информационной системой, обеспечивающей приспособление к изменяющимся условиям работы, безопасность и безаварийность.

Подвесные транспортные робототехнические системы применяют для внутрицехового, межпозиционного и межстаночного транспортирования.

Монорельсовые конвейерные системы отличаются высокой универсальностью. Они свободно размещаются над оборудованием, занимая минимальные производственные площади. Их недостатком является необходимость применения дополнительных подъемно-опускающих устройств между уровнями транспортирования и рабочими позициями в цехе, а также средств установки-снятия и ориентации перемещаемых деталей (грузов). Второй недостаток - постоянство трассы перемещения грузов, обусловленное однажды смонтированными направляющими (монорельсом). Эти системы могут быть трех типов: с приводными грузонесущими каретками; с приводными каретками, буксирующими группы транспортных неприводных грузонесущих тележек; комбинированные системы.

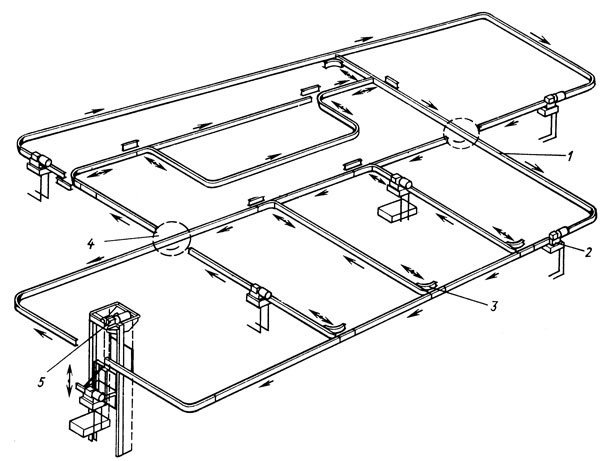

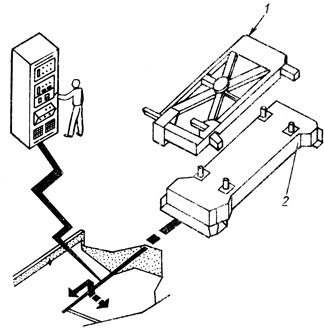

Рис. 40. Схема монорельсовой подвесной конвейерной системы типа AZT

Схема монорельсовой конвейерной системы типа AZT (ЧССР) показана на рис. 40. По монорельсовому пути 1, составленному из прямолинейных и криволинейных секций, перемещаются приводные грузонесущие или буксирующие каретки 2, оснащенные крюками, захватными устройствами или держателями палет (спутников). Переход кареток с одного пути на другой осуществляется с помощью автоматически управляемых стрелок 3 и поворотных кругов 4. Съем и установка грузов осуществляется с помощью подъемно-опускающих станций 5. При этом секция монорельса вместе с кареткой опускается по направляющим подъемно-опускающей станции 5 до приемного стола, где происходит съем или установка груза, и по команде вновь поднимается до уровня монорельса. Число подъемно-опускающих станций устанавливается по требованию потребителя. Каретки могут останавливаться в любой точке монорельсового пути, где съем-установка груза может осуществляться с помощью роботов или средств механизации. Привод кареток, стрелочных переводов, поворотных кругов и подъемно-опускающих станций электромеханический. Распределение электроэнергии и управляющих сигналов обеспечивается полуоткрытым контактным проводом, закрепленным на специальных держателях, установленных на боковом профиле монорельса. Управление движением кареток, программирование остановок, управление поворотными кругами, стрелками, подъемно-опускающими станциями осуществляется от центральной ЭВМ. Каретки оснащаются набором сменных токосъемных щеток. Конструктивно каждая каретка имеет универсальный технологический фланец, служащий для крепления грузонесущего устройства.

Технические данные агрегатной гаммы конвейерных систем типа AZT приведены в табл. 33. В зависимости от грузоподъемности они выпускаются в двух исполнениях: с приводными грузонесущими каретками и с каретками, буксирующими одну или более грузонесущих тележек.

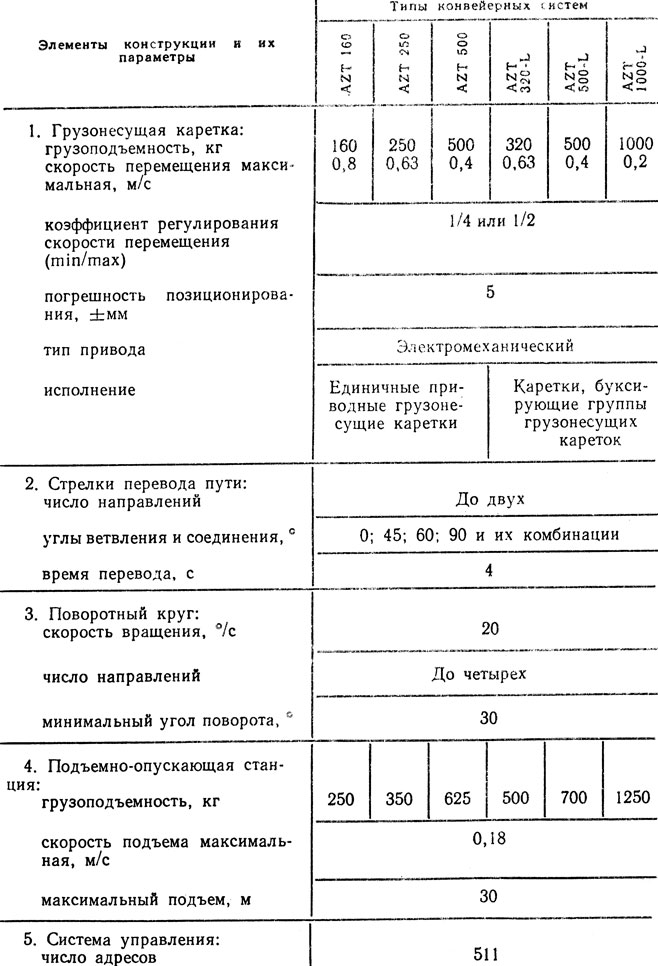

Таблица 33. Технические данные агрегатной гаммы роботизированных конвейерных систем типа AZT, разработанных институтом ВУКОВ (ЧССР)

Подвесные транспортные роботы тельферного типа позволяют исключить необходимость применения вспомогательных подъемно-опускающих устройств. Они строятся на базе тельферных тележек, перемещающихся по подвесному монорельсу и снабженных специальным подъемным механизмом (рукой) с захватным устройством. Такие ПР позволяют автоматически захватывать тару (палеты и спутники) с деталями или отдельное изделие с рабочих позиций, находящихся под трассой тележки, транспортировать их и устанавливать на другие позиции (в том числе на станки) по командам, получаемым от специальной системы адресования.

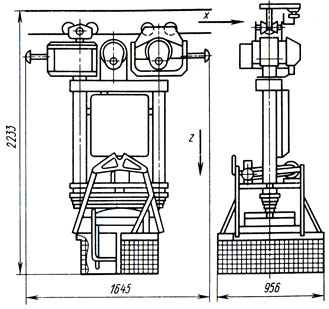

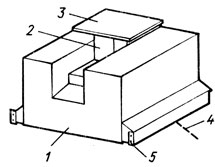

Рис. 41. Транспортный промышленный робот ТРТ-250-1

Промышленный робот ТРТ-250-1 (СССР) грузоподъемностью 250 кг показан на рис. 41. Он имеет две степени подвижности и предназначен для внутрицехового транспортирования контейнеров с грузом. Две телескопические направляющие манипулятора с автоматическими захватными устройствами, защищенными предохранительной сеткой, закреплены на тельферной тележке, перемещающейся со скоростью до 0,5 м/с по системе монорельсов, проложенных в соответствии с транспортными трассами под потолком цеха. Ход вверх-вниз направляющих с захватным устройством 3,2 м со скоростью до 0,28 м/с. Привод робота электромеханический, он выполнен на базе асинхронного электродвигателя и имеет электромагнитный тормоз. Манипулятор управляется устройством ЦПУ, обеспечивающим по программе с преднабором автоматическое выполнение заданных операций, выбор кратчайшего пути перемещений по трассе, остановку в заданных позициях погрузки-выгрузки и взаимную блокировку при работе нескольких ПР. В конструкции использован разомкнутый привод со ступенчатым регулированием скорости, поэтому выход робота в заданные позиции осуществляется по нескольким командам на торможение, последовательно подаваемым от расположенных по трассе специальных релейных устройств. Позиционирование осуществляется с помощью двух бесконтактных индукционных датчиков, один из которых формирует команду на отключение двигателя, а другой - на включение тормоза в точке позиционирования. Погрешность позиционирования составляет ±10 мм. Подача электроэнергии происходит через токоприемник (троллей).

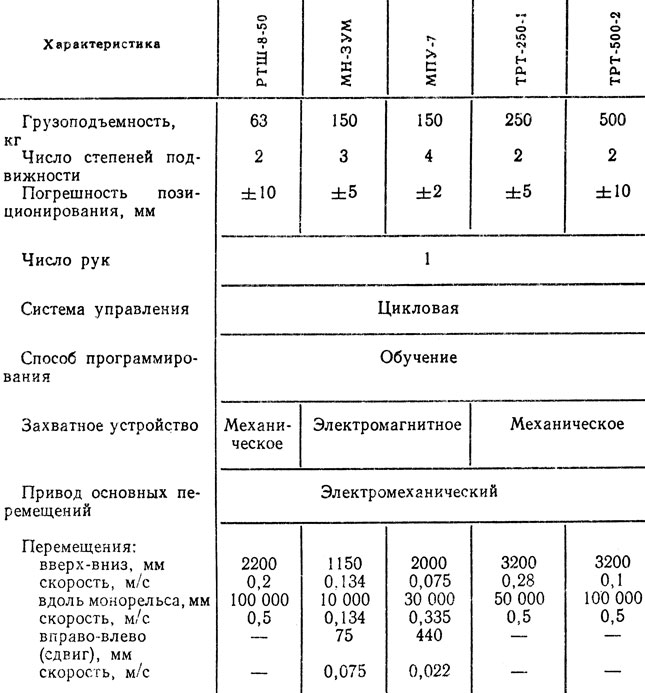

В табл. 34 приведены технические данные отдельных моделей подвесных транспортных ПР.

Таблица 34. Технические данные подвесных транспортных промышленных роботов

Отдельные модели тельферных подвесных ПР, предназначенных для обслуживания группы станков, также можно использовать для выполнения транспортных операций. К числу таких ПР относят, например, роботы типа "Пирин", СМ40Ф2.80.01, УМ160Ф2.81.01 и др. (см. с. 82, 128-130 и табл. 7).

Транспортные подвесные роботы мостового типа используют для автоматизации транспортных и складских работ, а также для установки-снятия деталей, инструмента и оснастки при обслуживании основного технологического оборудования.

Наземные транспортные роботы находят широкое применение в различных отраслях народного хозяйства. Они легко приспосабливаются к конкретным условиям производства. С увеличением расстояния транспортирования и сложности маршрута практически не требуются дополнительные материальные затраты. С применением наземных транспортных ПР производственные площади остаются свободными .от постоянных препятствий, создаваемых традиционными транспортными средствами: опор, колонн, напольных конвейеров, подъемно-опускающих устройств и т. п.

Наземные транспортные ПР в основном отличаются по типу используемого движителя, который может быть колесным, гусеничным или комбинированным.

Гусеничные транспортные роботы применяются для научных исследований в условиях труднопроходимой местности и горных разработок, а также для выполнения производственных операций (например, горнопроходческие робототехнические комплексы).

Колесные транспортные роботы находят широкое применение на промышленных предприятиях. Условно эти ПР можно разделить на следующие типы:

- автоматические тягачи (AT), обеспечивающие транспортирование подцепляемых к ним грузонесущих тележек;

- транспортные тележки (ТТ), обеспечивающие помимо буксирования автономную перевозку грузов;

- манипуляционные тележки (МТ), обеспечивающие помимо буксирования и автономной перевозки грузов, еще и выполнение ряда технологических операций, таких, как взятие груза, его штабелирование, ориентирование, сортировка, установка-снятие при обслуживании обрабатывающего оборудования и т. п. Для этого они оснащаются соответствующими механизмами: подъемниками" манипуляторами и различными типами погрузчиков.

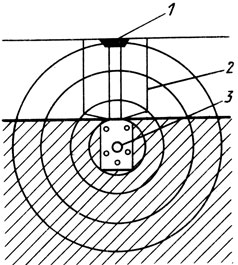

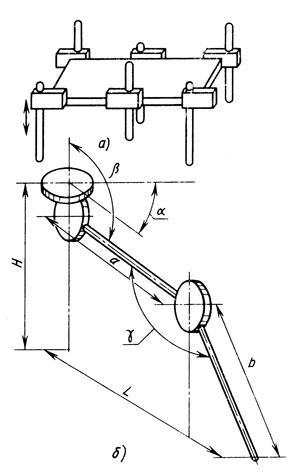

Рис. 42. Схема индукционного метода управления колесными транспортными промышленными роботами

Принцип управления большинством известных конструкций колесных транспортных ПР показан на рис. 42. По кабелю 5, заделанному в напольное покрытие, подается переменный ток. Вокруг проводника Создается магнитное поле, на интенсивность которого реагируют датчики 1, установленные на транспортном ПР. Кабель укладывается в соответствии с трассой передвижения ПР. Все отклонения от трассы фиксируются датчиками, передающими информацию в систему управления, которая формирует команды, управляющие ходовой частью 2 ПР, и обеспечивает компенсацию отклонений. Модулируя частоту переменного тока, подаваемого по кабелю, осуществляют бесконтактную передачу информации на робот о параметрах его движения (в том числе: скорости, направлении, необходимости остановок, поворотов и т. п). Для управления транспортными роботами используются также оптические, ультразвуковые и другие системы автоматического задания и стабилизации курса. При применении оптической системы на полу цеха наносится белая линия, служащая указателем фотоэлектрическому дальномеру. Останов происходит в местах разрыва белой линии. В машиностроительных цехах используются также передвижные грузонесущие тележки, перемещающиеся по одно- или двух-рельсовому пути, уложенному на полу цеха. Эти тележки обслуживают автоматизированные склады и участки обрабатывающего оборудования. Диспетчер переключением тумблеров на панели управления задает программу, устанавливая конечный пункт назначения, число и места остановок (адресов). Позиции остановок формируются по командам датчиков релейного типа, приводимых в действие сигналами предварительно набранной программы. Аналогично действуют сигналы и в том случае, когда тележка приводится в движение цепью или получает энергию от токоприемника: специальный ролик под тележкой (считывающее устройство), перекатываясь через выступы в полу, выполненные на каждом остановочном пункте, формирует ответные сигналы для задающей программы.

Рис. 43. Автоматический тягач модели АТ-60А

Автоматический тягач мод. АТ-60А (рис. 43) предназначен для буксирования прицепных тележек с грузом по замкнутой трассе любой конфигурации без ответвлений. Адресование производится отправителем в соответствии с заданной программой. Останов в заданном пункте осуществляется автоматически, а пуск с места останова производит получатель груза. Трассой движения AT является проложенная по поверхности пола (или на глубине до 7 мм) массивная металлическая полоса шириной 70 мм. Пункты остановок обозначены короткими разрывами этой полосы. Пульт управления смонтирован на переднем щитке AT, где с помощью тумблеров программируются необходимые остановки. Следящим устройством служит индуктивный датчик, расположенный ее под передним щитком тягача непосредственно над трассой и соединенный с сервоприводом рулевого механизма. На тягаче также установлен датчик, дающий команду для остановки при наезде на препятствие (соединен с передним подпружиненным буфером) и устройство предупредительной сигнализации: мигающий световой сигнал, который автоматически включается при движении. Тягач может быть переключен с автоматического режима работы на ручное управление, осуществляемое водителем, что значительно расширяет область его применения. AT обеспечивает буксирование до 1500 кг груза со скоростью до 3,5 км/ч. Минимальный радиус поворота 1400 мм.

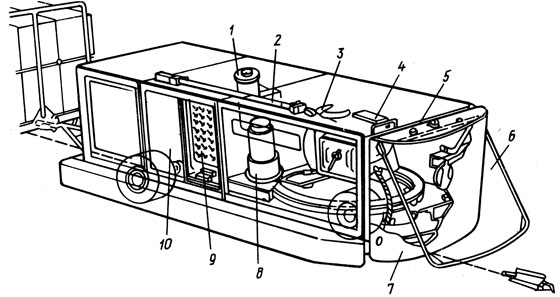

Рис. 44. Автоматическая транспортная тележка системы Robotug с автоматической стабилизацией курса: 1 - тормозная катушка; 2 - трансзисторное устройство управления; 3 - рукоятка торможения; 4 - привод; 5 - сигнальная лампа; 6 - устройство обеспечения безопасности движения; 7 - буферный щит; 8 - привод устройства управления; 9 - панель программирования; 10 - аккумуляторная батарея

Передвижная автоматическая транспортная тележка (ТТ) системы Robotug (Норвегия), показанная на рис. 44, способна либо нести груз, либо буксировать состав из грузовых тележек. Предусмотрена возможность ручного управления водителем (при этом блок автоматического отслеживания трассы отключается). В автоматическом режиме ТТ управляется электромагнитным полем, образуемым проводником с переменным током. Проводник проложен по поверхности пола вдоль трассы движения. Простейшая траектория движения ТТ представляет собой замкнутую однопутевую петлю. Многопутевая система может содержать точки пересечения, "ответвления, обходы и тупики. Маршруты и пункты назначения выбираются заранее с помощью переключателей бортового программного устройства. При работе по многопутевой системе вся траектория разделяется на отдельные секции. Каждая секция управляется от своего внешнего командного устройства. Координация работы внешних командных устройств осуществляется центральной ЭВМ. При этом исключается возможность одновременного нахождения двух ТТ в пределах одной секции. Технические данные ТТ типа Robotug приведены в табл. 35.

Таблица 35. Технические данные транспортных тележек системы Robotug

Транспортные тележки фирмы Comau (Италия) обеспечивают перевозку изделий, установленных на спутники, помещенные на грузонесущей платформе. Такие ТТ называют роботрайлерами. Связь роботрайлеров, питаемых от аккумуляторных батарей с 15-часовым запасом хода, с центральным процессором, обеспечивающим управление их работой, осуществляется с помощью магнитного поля, образуемого утопленным в пол по трассе движения кабелем. Центральный процессор управляет генератором частоты, подающим импульсы, которые активизируют скрытый под полом направляющий кабель (рис. 45). Снабженные приемными датчиками роботрайлеры через магнитное поле принимают и передают информацию, касающуюся режима движения. Все отклонения от требуемого направления компенсируются за счет разности скоростей двух ведущих колес. Центральный процессор реализует управление одновременно до 10 роботрайлеров, которые перемещают грузы по различным производственным участкам. Система управления оптимизирует применительно к изменяющейся обстановке трассы перемещения роботрайлеров, выбирает оптимальные маршруты их движения, а также контролирует их рабочую скорость. Грузоподъемность роботрайлеров 1500 кг.

Рис. 45. Схема управления роботрайлерами фирмы Comau (Италия): 1 - палета с грузом; 2 - тележка

Функциональная тележка (робокар) фирмы Telegejv Flexomatic (ФРГ), показанная на рис. 46, снабжена подъемником 2, на котором устанавливается поддон 3 с изделиями. Специальный механизм переталкивателя смещает подъемник вместе с поддоном поперек корпуса робокара для установки поддона на загрузочно-разгрузочной позиции у соответствующего рабочего места. Управление робокаром осуществляется изменением интенсивности электромагнитного поля токоприемника, проложенного под полом вдоль трассы движения. Маршрут движения определяется центральной ЭВМ в соответствии с типом детали (кодируется), технологической последовательностью ее обработки и реально возможными в текущий момент трассами передвижения. Робокары имеют возможность перемещения вперед-назад, вправо-влево (без поворотов корпуса - за счет разворота колес). Грузоподъемность 1500 кг, скорость перемещения 2,7 км/ч. Аккумуляторная батарея размещена в специальном контейнере, обеспечивающем возможность ее автоматической замены. На борту робокара размещен блок управления с аналоговой, логической и силовой частями, а также устройство блокировки, движения 5, фиксирующее наезд на препятствие.

Рис. 46. Робокар фирмы Telegejv Flexomatic: 1 - корпус робокара; 2 - подъемник; 3 - поддон с изделиями; 4 - кабель; 5 - устройство блокировки

Транспортные системы повышенной проходимости в качестве движителя оснащаются искусственными ногами. Такие шагающие машины обладают более высокой проходимостью по сравнению с колесными или гусеничными.

Под проходимостью следует понимать не только величину преодолеваемого препятствия, соотнесенную к затратам мощности на его преодоление и геометрическим размерам перемещающегося устройства, но и возможность избежать необходимость преодоления препятствия. Например, яму, ров или холм определенных размеров шагающий механизм может перешагнуть, поскольку сам принцип шагания по пересеченной местности позволяет выбирать при каждом шаге место, наиболее удобное для постановки ноги. В отличие от шагающей машины колесная и гусеничная машины оставляют за собой не пунктирный след стопы (так называемую следовую дорожку), а непрерывную колею, поскольку эти типы движителя (колесный и гусеничный) не позволяют выбирать место контакта с поверхностью.

Другим преимуществом шагающих машин являются более низкие энергозатраты, идущие на изменение структуры поверхности, по которой перемещаются шагающие машины (их еще называют "стопоходы"). Сплошные следы (колея), остающиеся за колесными и гусеничными машинами, являются результатом непрерывного уплотнения почвы, на что затрачивается дополнительная энергия.

Однако шагающим машинам присущ и ряд недостатков:

- сложность траектории перемещения звеньев ног, что ведет к дополнительным энергозатратам;

- сложность конструкции шагающего движителя и необходимость обеспечения равновесия и надежного сцепления (контакта) с грунтом (опорной поверхностью);

- сложность управления шагающим механизмом и его походкой.

Таким образом, применение шагающих машин целесообразно при необходимости обеспечения высокой маневренности, подвижности и проходимости при движении по труднопроходимой местности.

Конструкции механических систем шагающих машин различаются числом, кинематикой и конструкцией ног, По кинематике искусственные ноги шагающих машин можно разделить на две группы:

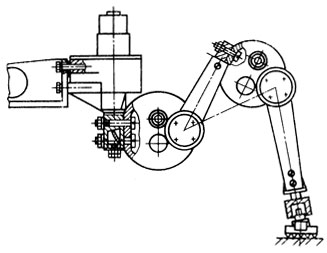

- двухосевые конечности, работающие в прямоугольной системе координат и обеспечивающие перемещение конца ноги (стопы) в одной плоскости (рис. 47, а);

Рис. 47. Основные конструктивные схемы искусственных ног шагающих роботов: а - аппарат с двухосевыми конечностями, перемещающимися в плоскости; б - шарнирная многозвенная конечность - шарнирные многозвенные конечности ("паучьи ноги"), работающие в ангулярной системе координат (рис. 47, б); эти конечности наиболее распространены в действующих конструкциях машин.

Опорный конец ноги (стопа) оснащается датчиками, регистрирующими наличие контакта с опорной поверхностью.

Кинематика разрабатываемых искусственных ног в ряде случаев аналогична кинематике рук манипуляционных ПР, однако число работающих ног, как правило, более двух, что вызывает определенные трудности при разработке систем управления. Ноги шагающих машин представляют собой шарнирные системы, работающие в двух основных режимах: в фазе опоры, сопровождающейся продольным сжатием ноги, и в фазе переноса, реализуемого как свободное маятниковое перемещение.

Ходьба является циклическим процессом, в течение которого имеются отрезки времени, когда отдельные конечности находятся в состоянии переноса, а для шагающего аппарата возникает задача сохранения устойчивости. Устойчивость может быть двух видов: статическая и динамическая. Для дву-, трех -и четырехногих аппаратов статическая устойчивость отсутствует на протяжении значительной части цикла хода. Исходя из простоты управления, следует признать наиболее целесообразным использование шестиногих конструкций, обеспечивающих сохранение статической устойчивости для значительного диапазона скоростей и типов походок.

Шагающие роботы устойчивой конфигурации содержат не менее шести ног, выполненных на основе различных кинематических схем. Простейшие схемы содержат две степени подвижности (два управляемых шарнира), что позволяет осуществлять прямолинейные движения. Более сложные конструкции имеют конечности с числом степеней подвижности более трех, что дает возможность осуществлять и сложные траектории перемещения (вперед-назад, вправо-влево, повороты). С целью поддержания необходимой статической устойчивости управление роботами строится так, чтобы обеспечить в каждый момент контакт с поверхностью не менее трех ног.

Примером простых шагающих роботов может служить конструкция, представленная на рис. 47, а. Каждая нога робота имеет две степени подвижности и работает в прямоугольной системе координат, что позволяет существенно упростить устройство управления, так как для реализации необходимого цикла перемещения стопы не требуется сложных тригонометрических преобразований и вычислений.

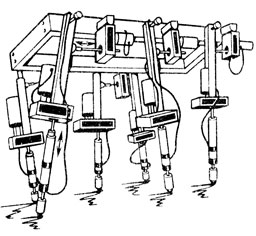

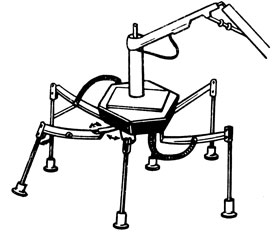

Рис. 48. Шестиногая шагающая машина с телескопическими конечностями

Экспериментальная электромеханическая шестиногая машина (рис. 48) оснащена конечностями, имеющими две степени подвижности, причем первая - вращательная (бедренный сустав), а вторая (коленный сустав) - имеет телескопическую выдвижную конструкцию.

Шагающий робот с шестью многозвенными ногами показан на рис. 49. Шесть ног симметрично расположены вокруг шестиугольного корпуса, что обеспечивает возможность его перемещения в любом направлении, не меняя стереотип движения конечностей, а изменяя лишь последовательность их действий.

Рис. 49. Шестиногий робот с 'паучьими' конечностями

На рис. 50 показана конструкция ног, которыми оснащен электромеханический шагающий робот, разработанный Институтом проблем передачи информации АН СССР и Институтом механики МГУ. Робот снабжен шестью многозвенными "паучьими ногами", каждая из которых имеет шесть степеней подвижности. Три степени подвижности управляются электроприводами, а три - являются пассивными, приведенными к стопе (вращение стопы вокруг продольной оси и поворот вокруг двух взаимно перпендикулярных осей, ортогональных первой). В стопе установлен датчик контакта с опорной поверхностью, а в каждом управляемом шарнире - потенциометрические датчики угловых перемещений.

Рис. 50. Пример конструкции 'паучьей' ноги

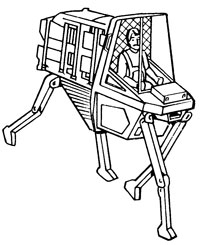

Рис. 51. Четырехногая платформа

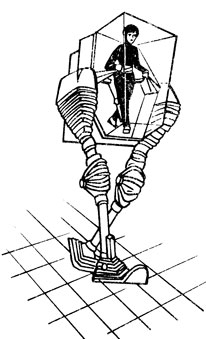

Шагающие роботы неустойчивой конфигурации имеют четыре, три или две ноги и относятся к таким машинам, в которых не обеспечивается постоянное сохранение статической устойчивости. В этих машинах, помимо решения задачи управления перемещением, необходимо решать и задачу сохранения устойчивости. На рис. 51 показан вариант четырехногой грузовой платформы, разработанной фирмой General Electrik (США), а на рис. 52 - двуногая шагающая машина (Япония)

Рис. 52. Двуногая шагающая машина

|

ПОИСК:

|

© ROBOTICSLIB.RU, 2001-2019

При копировании материалов проекта обязательно ставить ссылку на страницу источник:

http://roboticslib.ru/ 'Робототехника'

При копировании материалов проекта обязательно ставить ссылку на страницу источник:

http://roboticslib.ru/ 'Робототехника'