Глава 3. Комплектующие изделия промышленных роботов

Захватные устройства

Захватные устройства (ЗУ) промышленных роботов (ПР) и манипуляторов (М) служат для захватывания и удержания в определенном положении объектов манипулирования. Эти объекты могут иметь различные размеры, форму, массу и обладать разнообразными физическими свойствами, поэтому ЗУ относятся к числу сменных элементов ПР. Как правило, ПР и М комплектуют набором типовых (для данной модели) ЗУ, которые можно менять в зависимости от требований конкретного рабочего задания. Иногда на типовой захват устанавливают сменные рабочие элементы (губки, присоски и т. п.). При необходимости ПР оснащают специальными ЗУ, предназначенными для выполнения определенных операций. К ЗУ предъявляются требования общего характера и специальные, связанные с конкретными условиями работы. К числу обязательных требований относятся надежность захватывания и удержания объекта, стабильность базирования, недопустимость повреждений или разрушения объектов. Прочность ЗУ должна быть высокой при малых габаритных размерах и массе. Особое внимание должно быть обращено на надежность крепления ЗУ к руке ПР. При обслуживании одним ПР нескольких единиц оборудования применение широкодиапазонных ЗУ или их автоматическая смена может оказаться единственно возможным решением, если одновременно обрабатываются детали различных конфигурации и массы. Поэтому к ЗУ для ПР, работающих в условиях серийного производства, предъявляются дополнительные требования: широкодиапазонность (возможность захватывания и базирования деталей в широком диапазоне массы, размеров и формы), обеспечение захватывания близко расположенных деталей, легкость и быстрота замены (вплоть до автоматической смены ЗУ). В ряде случаев необходимо автоматическое изменение усилия удержания объекта в зависимости от массы детали.

В последнее время ведутся разработки конструкций ЗУ, способных захватывать и базировать неориентированно расположенные объекты.

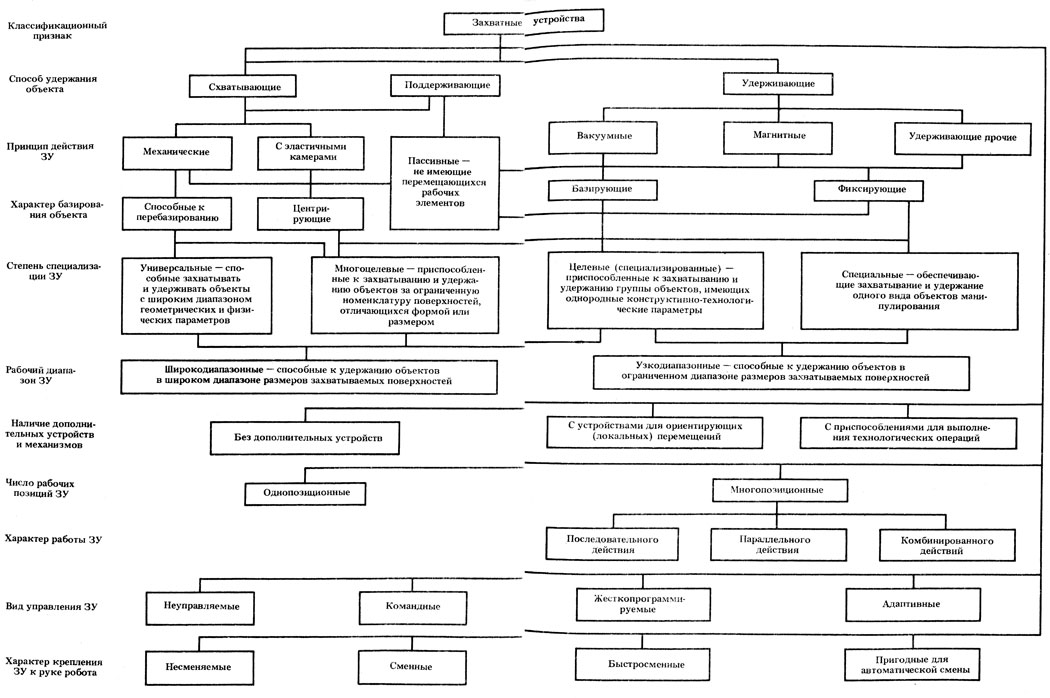

Рис. 1. Классификация захватных устройств

Классификация захватных устройств. На рис. 1 представлена классификация ЗУ по признакам, которые в большинстве случаев являются равноправными. В табл. 1 приведены примеры конструкций ЗУ, распределенные в соответствии с отдельными классификационными признаками.

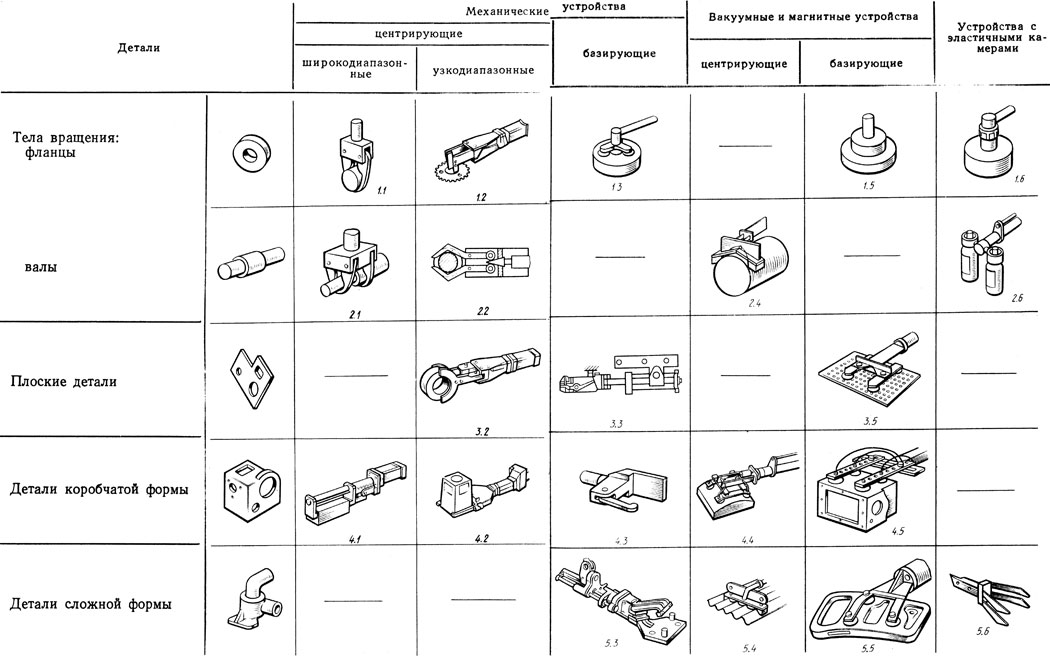

Таблица 1. Примеры конструкций захватных устройств

Различают ЗУ по принципу действия.

Схватывающие ЗУ удерживают объект благодаря кинематическому воздействию рабочих элементов (губок, пальцев, клещей и т. п.) с помощью сил трения или комбинации сил трения и запирающих усилий. Все схватывающие ЗУ активного типа подразделяются на две группы: механические (клещи, тиски, шарнирные пальцы) и с эластичными рабочими камерами, деформирующимися под действием нагнетаемого внутрь воздуха или жидкости.

В поддерживающих ЗУ для удержания объекта используют нижнюю поверхность, выступающие части объекта или имеющиеся в его корпусе отверстия. К этим ЗУ относят крюки, петли, вилки, лопатки и захваты питателей, не зажимающие заготовок.

Удерживающие ЗУ обеспечивают силовое воздействие на объект благодаря использованию различных физических эффектов. Наиболее распространены вакуумные и магнитные ЗУ. Встречаются ЗУ, использующие эффект электростатического притяжения, адгезии, ЗУ с липкими накладками и т. п

По характеру базирования захватные устройства делят на пять групп.

Способные к перебазированию объекта ЗУ изменяют положение удерживаемой детали благодаря управляемым действиям рабочих элементов. Этим свойством обладают антропоморфные ЗУ с управляемыми шарнирными пальцами.

Центрирующие ЗУ определяют положения оси или плоскости симметрии захватываемого объекта. К ним прежде всего относят механические ЗУ, оснащенные кинематически связанными рабочими элементами, имеющие губки в виде призм и др. Иногда это могут быть ЗУ с эластичными камерами.

Базирующие ЗУ определяют положение базовой поверхности (или поверхностей). Такой принцип базирования характерен для поддерживающих ЗУ. Однако он часто применяется и в схватывающих ЗУ.

Фиксирующие ЗУ сохраняют положение объекта, которое тот имел в момент захватывания.

Не обеспечивающие базирования или фиксации объекта ЗУ почти не применяют для оснащения ПР.

В зависимости от назначения (например, для сборочных ПР) ЗУ могут оснащаться дополнительными приспособлениями для выполнения ориентирующих перемещений, а также приспособлениями для выполнения некоторых технологических операций (например, гайковертом, запрессовщиком или ножницами для отрезки литниковой системы при съеме пластмассовых изделий из камер термопластоавтоматов).

По числу рабочих позиций ЗУ можно разделить на однопозиционные и многопозиционные. По характеру работы многопозиционные ЗУ можно разделить на три группы: последовательного, параллельного и комбинированного действия. К ЗУ последовательного действия относят двухпозиционные устройства, имеющие загрузочную и разгрузочную позиции. Рабочие элементы на каждой позиции действуют независимо. Многопозиционные ЗУ параллельного действия имеют ряд позиций для одновременного захватывания или высвобождения группы деталей. ЗУ комбинированного действия оснащены группами параллельно работающих позиций, причем группы эти приводятся в действие независимо одна от другой.

По виду управления ЗУ подразделяют на четыре группы.

Неуправляемые ЗУ - пружинные механические устройства с постоянными магнитами или с вакуумными присосками без принудительного разрежения. Для снятия объекта с таких ЗУ требуется усилие большее, чем усилие его удержания.

Командные ЗУ управляются только командами на захватывание или отпускание объекта. К этой группе относят ЗУ с пружинным приводом, оснащаемые стопорными устройствами и срабатывающие через такт. Разжимаются и зажимаются губки пружинных ЗУ благодаря взаимодействию их с объектом манипулирования или элементами внешнего оборудования (аналогично механизмам, используемым в некоторых конструкциях шариковых авторучек).

Жесткопрограммируемые ЗУ управляются СУ ПР. Величина перемещения губок, взаимное расположение рабочих элементов, усилие зажима в таких ЗУ могут меняться в зависимости от заданной программы, которая может управлять и действием вспомогательных технологических приспособлений.

Адаптивные ЗУ - программируемые устройства, оснащенные различными датчиками внешней информации (определения формы поверхности и массы объекта, усилия зажима, наличия проскальзывания объекта относительно рабочих элементов ЗУ и т. п.).

По характеру крепления к руке ПР все ЗУ можно разделить на четыре группы.

Несменяемые ЗУ - устройства, являющиеся неотъемлемой частью конструкции робота, замена которых не предусматривается.

Сменные ЗУ - устройства, представляющие собой самостоятельные узлы с базовыми поверхностями для крепления к роботу. При этом их крепление не предусматривает быстрой замены (например, установка на фланце с помощью нескольких винтов).

Быстросменные ЗУ - сменные ЗУ, у которых конструкция базовых поверхностей для крепления ЗУ к роботу обеспечивает их быструю смену (например, исполнение в виде байонет-ного замка).

Пригодные для автоматической смены ЗУ - устройства, у которых конструкция базовых поверхностей обеспечивает возможность их автоматического закрепления на руке робота.

Конструкции захватных устройств.

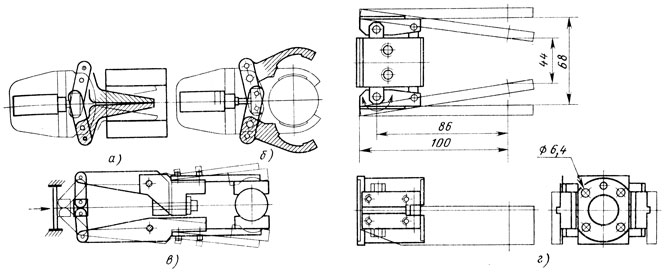

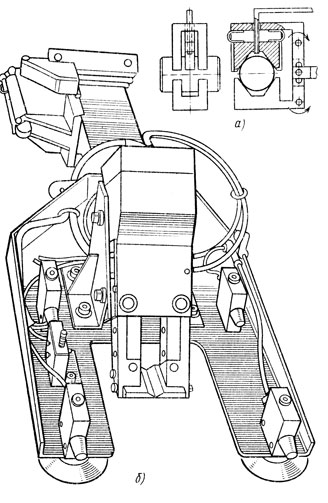

Рис. 2. Неуправляемые механические ЗУ

Механические захватные устройства. Неуправляемые ЗУ выполняют в виде пинцетов, разрезных упругих валиков и втулок (цанг) или же клещей с одной и двумя подвижными губками, находящимися под действием пружин (рис. 2). Разжим рабочих элементов таких ЗУ происходит при контакте с заготовкой, из-за чего могут быть повреждены поверхности детали или зажимных элементов. Деталь удерживается вследствие упругого воздействия зажимных элементов, а высвобождается принудительно благодаря дополнительным устройствам. Эти ЗУ применяют в условиях массового производства при манипулировании с объектами небольшой массы и габаритных размеров.

Неприводные ЗУ со стопорными механизмами, обеспечивающими чередование циклов зажима и разжима деталей, являются автономными, не требуют специальных команд от системы управления и дополнительного подвода энергии. Детали удерживаются силой пружин вследствие эффекта самозатягивания или запирающего действия губок. Как правило, работа подобных ЗУ возможна только при их вертикальном положении.

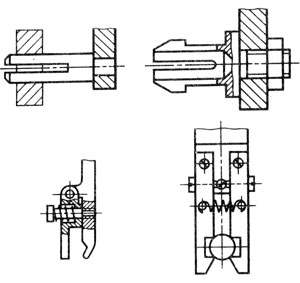

Рис. 3. Неприводные механические ЗУ со стопорными механизмами

На рис. 3, а показана схема работы ЗУ для схватывания валов или фланцев за наружную поверхность. На корпусе 7 закреплена направляющая 5, несущая запирающую планку 4. По направляющей может скользить поддерживаемая пружиной 6 головка 3, в которой шарнирно закреплены губки 1. Когда деталь удерживается губками ЗУ, планка 4 входит между верхними концами губок 1, препятствуя их раскрытию. При укладке детали на разгрузочную позицию ЗУ перемещается вниз до контакта детали с поверхностью установки. При этом головка 3 за счет упора 2 упирается в деталь и останавливается, а корпус 7 продолжает опускаться. Планка 4 опускается и высвобождает губки 1, которые расходятся под действием пружины 13. Одновременно срабатывает стопорное устройство, состоящее из свободно вращающейся защелки 11, которая размещена на оси 12, нижней втулки 9, которая закреплена на корпусе 7, и верхней втулки 8. Втулка 8 имеет храповые зубья только снизу, а втулка 9 имеет зубья сверху и снизу и, кроме того, снабжена прорезью по форме защелки 11, у которой имеются треугольные выступы, смещенные относительно храповых зубьев. При сближении корпуса 7 и головки 3 защелка входит в зацепление с верхними храповыми зубьями и поворачивается на 45°. Когда корпус и головка расходятся, защелка входит в зацепление с верхними храповыми зубьями втулки 9, поворачивается еще на 45° и ее выступы 10 попадают в прорезь. При этом запирающая планка 4 перемещается между верхними концами губок 1, обеспечивая зажим детали.

Чтобы разомкнуть систему, необходимо произвести еще одно сближение корпуса и головки: защелка опять войдет в зацепление с храповыми зубьями верхней втулки и повернется на 45°, а когда корпус 7 и головка 3 станут расходиться, защелка // войдет в зацепление с храповыми зубьями верхней втулки 8, повернется еще на 45° и будет удержана ею. Губки ЗУ при этом окажутся раскрытыми, как это и показано на рис. 3, а справа.

На рис. 3, б показано тактовое пружинное ЗУ, предназначенное для захвата деталей типа фланцев, зубчатых колес и втулок из стопы.

На рис. 3, в показано узкодиапазонное (с разностью диаметров 1,5-2,0 мм) ЗУ для захватывания деталей за внутреннюю поверхность. Захватная часть состоит из конуса 1 и шариков 2, расположенных по окружности в обойме 3. Угол конуса (рекомендуется 5-6°) должен быть меньше угла трения между шариками и деталью. Принцип работы ЗУ тот же, что у конструкций, описанных выше.

Пружинные тактовые ЗУ применяют для работы с деталями типа тел вращения массой до 30 кг в условиях массового производства.

Командные ЗУ. Наиболее распространены конструкции клещевого типа. Движение губок обеспечивается пневмо-, гидро- или электроприводом. Преимущества пневмопривода - простота, удобство подвода энергии (один шланг), отсутствие течи, легкость регулирования усилия зажима, возможность использования в агрессивных средах и зонах высоких температур. Недостаток - большие габаритные размеры при сравнительно малых усилиях зажима. Гидропривод широко применяют, так как он обеспечивает значительные усилия зажима при малых габаритных размерах и его можно легко регулировать. Электропривод ввиду сравнительной сложности пока применяют ограниченно.

Широкое применение получили клещевые командные ЗУ с рычажными передаточными механизмами, обеспечивающими выигрыш в усилии зажима детали.

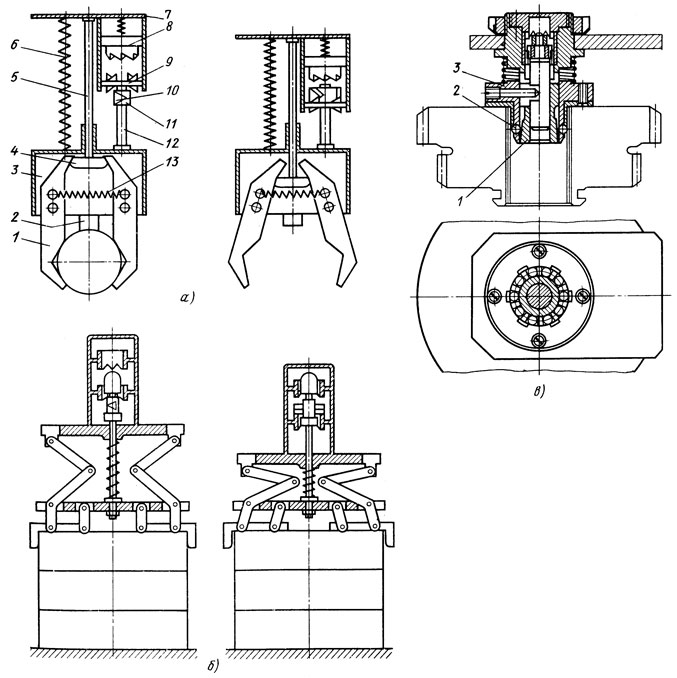

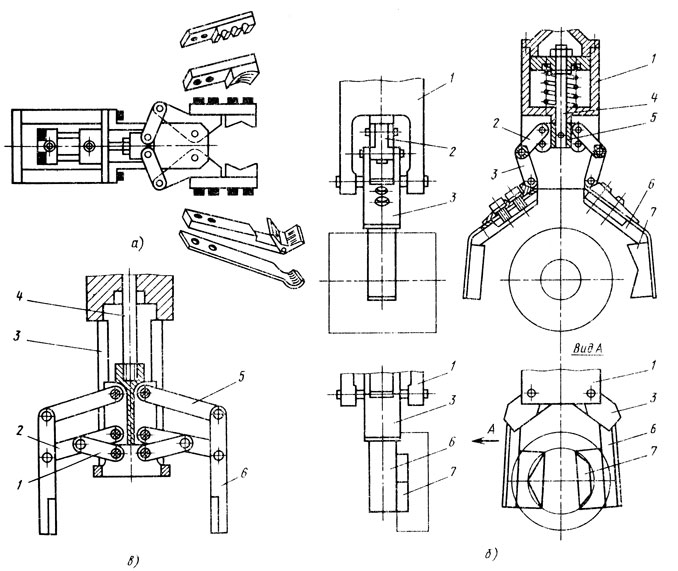

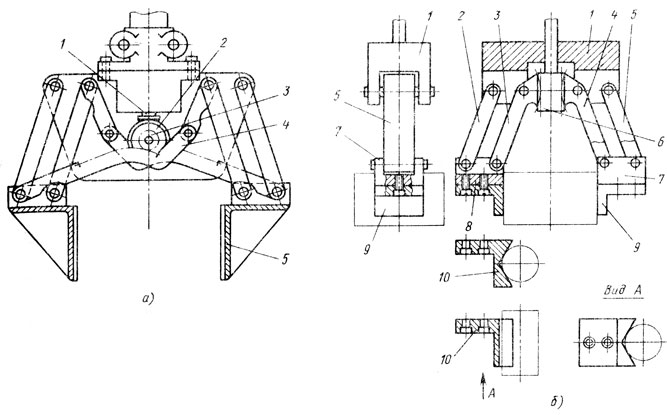

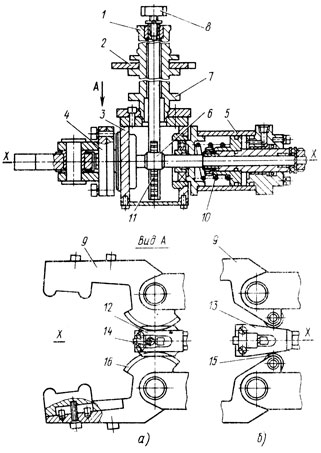

Рис. 4. Клещевые механические ЗУ с рычажными передаточными механизмами

На рис. 4 показаны клещевые ЗУ с гидроприводом и системой ломающихся рычагов, дающей значительное увеличение усилия зажима детали. В конструкциях, показанных на рис. 4, а, б, гидроцилиндр расположен между шарнирно закрепленными планками, связанными с рычажным механизмом. Зажимные губки сменные и крепятся к этим планкам. Путем смены губок, обеспечивается захват детали за внутреннюю (рис. 4, а) или за наружную (рис. 4, б) поверхность. В ЗУ, показанном на рис. 4, в, одна из губок установлена на качающейся планке, угловое положение которой относительно рычага может регулироваться винтом, что позволяет изменять взаимное расположение губок. На рис. 4, г приведена конструкция ЗУ, где для удержания детали используется усилие упругой деформации "пальцев".

Рис. 5. Широкодиапазонные механические ЗУ с рычажными передаточными механизмами и пневматическим приводом

На рис. 5, а показана схема пневматического рычажного ЗУ со сменными рабочими губками, что позволяет использовать его для работы с объектами различной формы. Аналогичное ЗУ для фланцев и колец показано на рис. 5, б: на штоке 4 пневмоцилиндра 1 установлена планка 5, на которой шарнирно закреплены тяги 2, связанные с поворотными рычагами 3. К рычагам крепятся держатели 6, несущие сменные губки 7. Переналадка на другой диапазон захватываемых поверхностей осуществляется путем перестановки осей тяг 2 в дополнительные отверстия планки 5 сдвига держателей 6 по рычагам 3 и смены держателей 3 или губок 7.

На рис. 5, в показано центрирующее широкодиапазонное ЗУ с параллельным перемещением губок. К корпусу 3 шарнирно крепятся рычаги 1. В направляющих корпуса перемещается тяга 4, связанная с приводом, на которой закреплены оси рычагов 2 и 5. К средним точкам рычагов 2 присоединены концы рычагов 1. Длина рычагов 2 вдвое больше длины рычагов 1, и шарнирные треугольники, образованные этими рычагами, являются равнобедренными, чем и обеспечивается прямолинейность перемещения губок 6, которые составляют вместе с тягой 4 и рычагами 2 и 5 шарнирные параллелограммы.

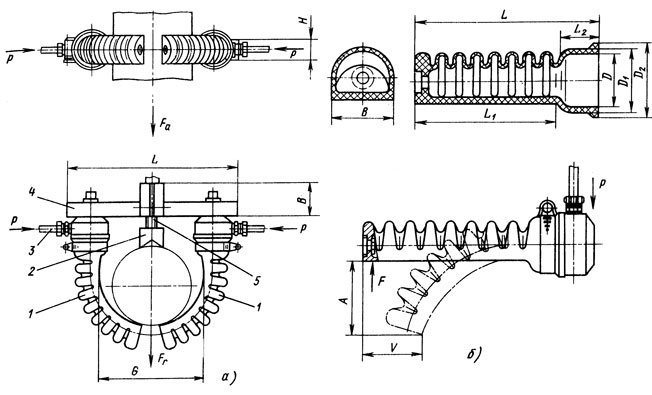

Рис. 6. Широкодиапазонные центрирующие ЗУ с реечными передаточными механизмами для деталей типа тел вращения

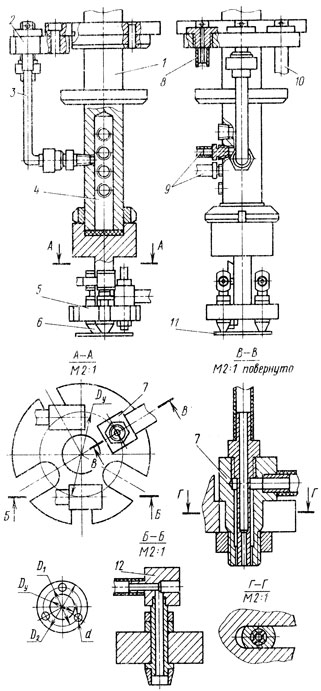

В конструкциях механических ЗУ широкое применение нашли реечные передачи. По сравнению с рычажными они имеют меньшие габаритные размеры, обеспечивают большее раскрытие губок, но не дают выигрыша в усилии зажима объекта. На рис. 6 представлены примеры конструкций реечных шарикодиапазонных ЗУ для деталей типа тел вращения (разработка ЭНИМСа).

На рис. 6, а показано однопозиционное ЗУ, предназначенное для гладких и ступенчатых валов. Профиль губок обеспечивает центрирование валов в широком диапазоне размеров. Две пары поворотных губок 1 свободно сидят на осях 7. На губках закреплены зубчатые секторы 8, входящие попарно в зацепление с рейками 3, которые связаны рычагами 4, образующими шарнирный параллелограмм. Рычаги 4 шарнирно связаны с тягой 2 привода. Такое устройство обеспечивает независимую работу каждой пары губок, что необходимо для захватывания и центрирования ступенчатых валов. Участки 5 профиля губок имеют меньшую толщину по сравнению с толщиной участков 6. Это обеспечивает подхватывание и центрирование деталей, расположенных с угловым смещением, а также гарантирует центрирование ступенчатой детали.

На рис. 6, б показано двухпозиционное центрирующее широкодиапазонное ЗУ для валов, сокращающее цикл установки-снятия заготовок и обработанных деталей. ЗУ с заготовкой 11, зажатой губками 10, сомкнутыми под действием пружины 8, переносится на линию центров станка. При этом губки ЗУ на позиции II под действием толкателя 3, имеющего свои привод 4, раскрыты (пружина 8 на позиции II сжата). При перемещении толкателя вверх пружина разжимается, приводя в действие рычаги 1 и рейки 9, вследствие чего губки позиции II сжимаются, захватывая обработанную деталь. После высвобождения детали из патрона (центров) станка вращением шпинделя 5 через коническую шестерню 6 и зубчатый сектор 2 корпус 7 с губками поворачивается вокруг оси 12 так, что позиция I занимает положение позиции II, и заготовка II может быть установлена в патрон или центра станка.

На рис. 6, в, г показаны двухпальцевые центрирующие широкодиапазонные ЗУ, принцип действия которых аналогичен описанному выше. Устройство на рис. 6, г отличается тем, что одна из его губок укороченная, чем обеспечивается компактность конструкции и достигаются меньшие зазоры между деталями, лежащими в ориентирующей таре. Однако для таких конструкций требуется более точное совмещение осей симметрии ЗУ и детали перед ее зажимом.

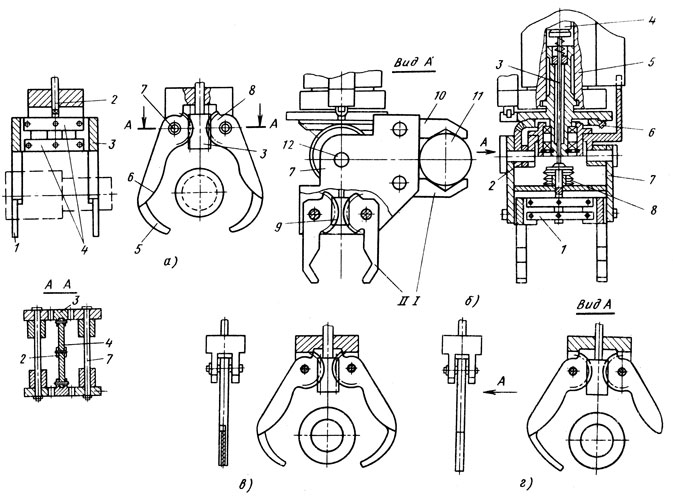

Рис. 7. Центрирующие ЗУ с реечными передаточными механизмами для деталей типа фланцев, дисков, зубчатых колес и т. п

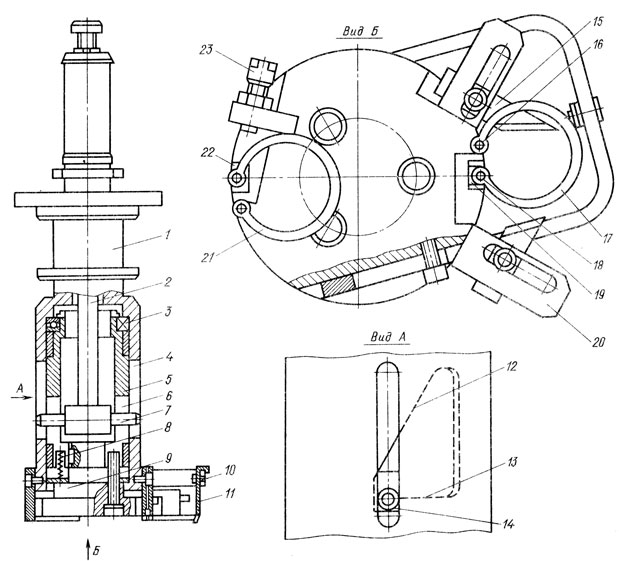

Центрирующее широкодиапазонное ЗУ (рис. 7, а) оснащено тремя рабочими губками специального профиля, на которых выполнены зубчатые секторы. Две губки 1 и 3 свободно сидят на общей оси. Зубчатые секторы губок 1 и 4 сцеплены с одинаковыми шестернями 6 и #, которые находятся в зацеплении с рейкой 7, соединенной с тягой 2 привода ЗУ. Зубчатый сектор губки 3 связан с промежуточным колесом Р, сцепленным с шестерней 8. При перемещении тяги 2 и рейки 7 все три губки поворачиваются к центру ЗУ на равные углы, центрируя деталь.

Центрирующее узкодиапазонное двухпозиционное ЗУ последовательного действия для фланцев (рис 7, б) имеет удлиненный прямоугольный корпус 5, у которого с двух сторон выполнены две пары направляющих. В направляющих перемещаются линейки 6, 10, 13, 14 с рифлениями, к которым винтами крепятся призмы 1, 2, 3, 4, На каждой стороне линейки попарно сцеплены между собой посредством реек и срезанных зубчатых колес 7 и 12. Такое соединение обусловливает встречное движение призм и центрирует детали. Линейки 6 и 10 приводятся в движение гидроцилиндрами 8 и 9, встроенными в ЗУ. Ход призм, ограниченный ходом цилиндров, определяет диапазон ЗУ в пределах одной размерной наладки. Переналадка с размера на размер производится перезакреплением призм. Одна из позиций ЗУ применяется в качестве загрузочной, вторая - в качестве разгрузочной. Места позиций меняют поворотом ЗУ на 180°. К руке робота ЗУ подвешено на цапфах 11 так, что может отклоняться на небольшой угол. Это обеспечивает благодаря специальным пружинам или другим приспособлениям прижим торца детали к зеркалу патрона станка.

Рис. 8. Центрирующие широкодиапазонные механические ЗУ с параллельным перемещением губок, осуществляемым комбинацией реечных и рычажных передач

Центрирующие широкодиапазонные ЗУ с параллельным перемещением губок, осуществляемым комбинацией реечных и рычажных передач, показаны на рис. 8. В конструкции на рис. 8, а движение зажима детали от центрального валика 1, на котором укреплена солнечная шестерня планетарной передачи, передается водилу, а от него через конические шестерни 2 - двум зубчатым колесам 3, связанным с криволинейными рейками 4. Рейки нарезаны на планках, замыкающих шарнирные четырехзвенники, к которым крепятся губки 5. Конструкция отличается большим ходом губок и компактностью. В устройстве на рис. 8, б внутренние рычаги 3 и 4 через зубчатые секторы зацепляются с рейкой 5, соединенной с тягой привода ЗУ. Рычаги попарно (2, 3 и 4, б) соединены с планками 7 и 5, несущими зажимные губки Р, и вместе с корпусом 1 образуют два шарнирных параллелограмма, обеспечивающих прямолинейное симметричное перемещение губок, и, следовательно, центрирование коробчатых и плоских деталей (с губками 9) или тел вращения с разной ориентацией осей (с губками Ю).

Конструкции ЗУ с клиновыми передачами показаны в табл. 1. Устройство, приведенное на эскизе 2.2, благодаря клину, имеющему симметричные скосы, центрирует захваченную деталь. На эскизе 3.3 показана конструкция нецентрирующего ЗУ, применяемого в автоматических загрузчиках листо-штамповочных и горяче-штамповочных прессов. Здесь одна из губок выполнена неподвижной, а клином служит скос на заднем конце поворотной губки.

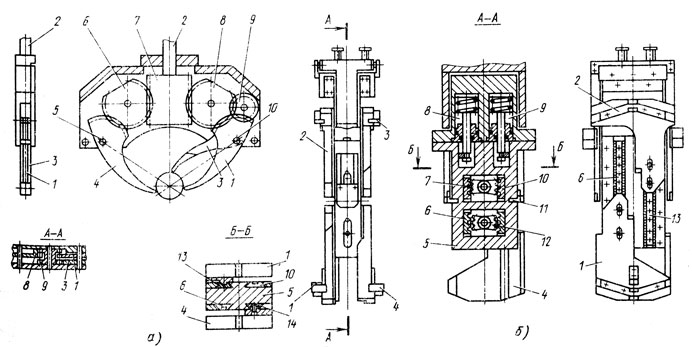

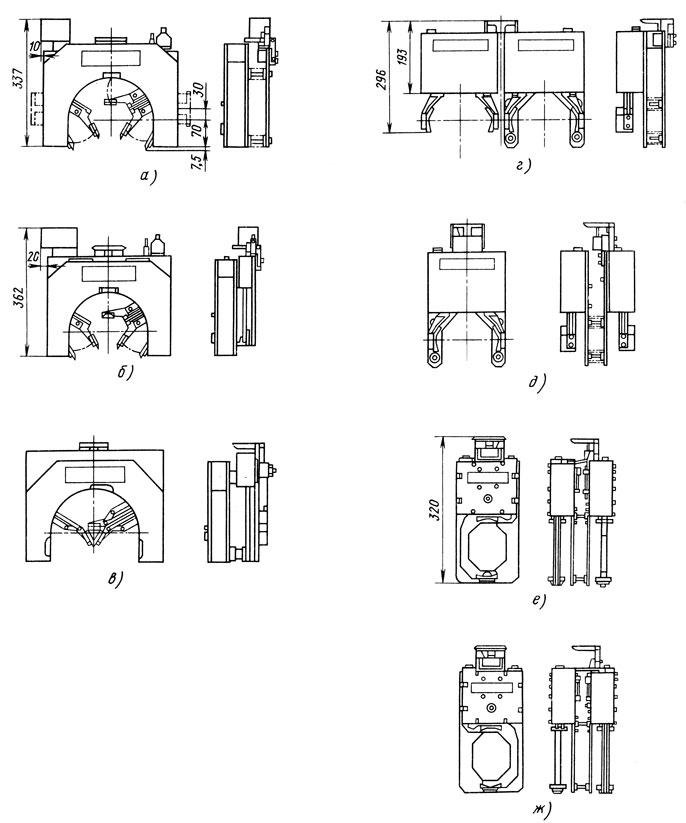

Рис. 9. Гамма центрирующих механических захватных устройств Fujitsu Fenuc Ltd (Япония): а - тип Т; б - тип М; в - тип ТМ; г - тип D1; д - тип D2; е - тип D3; ж - тип D4

Гамма центрирующих ЗУ фирмы Fujitsu Fanuc Ltd (Япония) показана на рис. 9. Кинематика центрирования ЗУ типа Т, М и ТМ та же, что у конструкции, приведенной на рис. 7, а. Различия заключаются в применении плоских губок, соединенных с поворотными рычагами и сохраняющих свое угловое положение благодаря шарнирным параллелограммам, а также в конструкции привода рычагов, осуществляемого пневмодвигателем через червячные передачи. Между собой ЗУ различаются характером крепления к руке робота. ЗУ типа Т закреплено на пружинах, расположенных симметрично относительно оси зажимаемого изделия, чем достигается прижим торца детали к базам во время загрузки оборудования. ЗУ типа М закреплено жестко, но имеет привод, который может поворачивать ЗУ вместе с зажатым изделием вокруг оси симметрии на некоторый угол. Такая коррекция бывает необходима при обработке корпусных деталей для компенсации их поворота, который происходит при переносе деталей роботом с позиции на позицию. ЗУ типа ТМ имеет и пружинную подвеску, и механизм поворота.

ЗУ типов D представляют собой клещевые конструкции с пневмоприводом, у которых расположение осей не остается постоянным у захваченных деталей разных размеров. Погрешности при необходимости корректируются перепрограммированием перемещений руки ПР. Устройства D1 и D2 - двух-позиционные, состоят из пары одинаковых по конструкции ЗУ: разгрузочного и загрузочного. Загрузочное ЗУ подвешено к руке на симметрично расположенных пружинах для прижима торца заготовки к базам оборудования, разгрузочное ЗУ закреплено жестко. По конструкции типы D1 и D2 различаются расположением загрузочного и разгрузочного ЗУ. В устройстве D2 зажимные призмы перемещаются вдоль продольной оси руки робота. Устройство D4 является зеркальным отображением устройства D3.

Жесткопрограммируемые механические ЗУ отличаются возможностью программирования ширины раскрытия губок. Многие из описанных выше широкодиапазонных устройств (см. рис. 5, а; 7, а и 8) при оснащении соответствующим приводом могут работать в таком режиме. Программирование ширины раскрытия губок дает возможность более тесно укладывать детали в ориентирующих магазинах, работать с деталями разных типоразмеров, облегчает сенсорное оснащение ЗУ и расширяет их функциональные возможности.

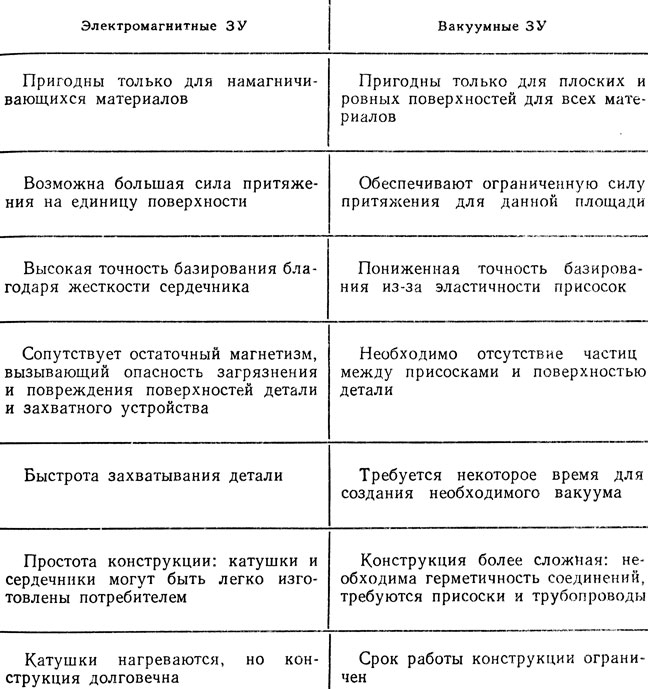

Вакуумные и электромагнитные захватные устройства. Сравнительные характеристики электромагнитных и вакуумных ЗУ приведены далее. Видно, что вакуумные захватные устройства являются более универсальными.

Сравнительные характеристики электромагнитных и вакуумных ЗУ:

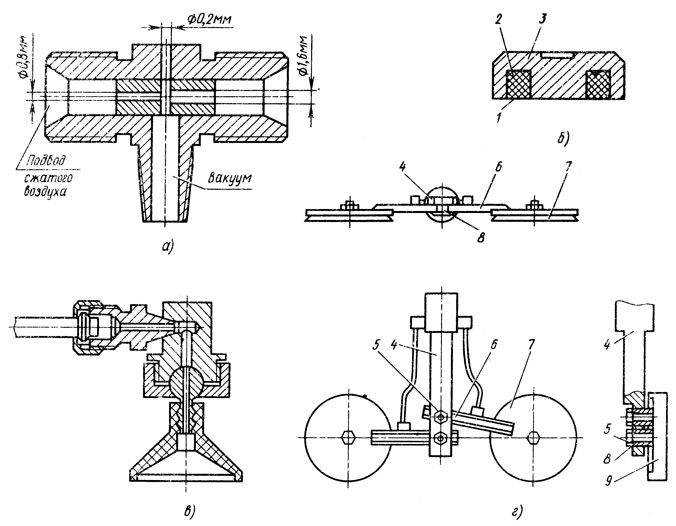

Основными элементами вакуумных ЗУ являются присоски и устройства для создания вакуума. Простой и распространенный способ создания вакуума - с помощью эжекторов. Разрежение получается за счет энергии сжатого воздуха, поступающего из заводской сети. Одна из известных конструкций эжектора представлена на рис. 10, а. Основа эжектора - тройник, в который вклеены или впаяны пробки с отверстиями малого Диаметра. На эскизе 4.4 табл. 1 показано устройство с четырьмя присосками, где разрежение создается эжектором, общим для всех присосок и установленным на раме захвата. В конструкциях нецентрирующих вакуумных ЗУ, приведенных в этой же таблице, эжекторы установлены на каждой присоске, причем они выполняют также роль присоединительной арматуры воздухопровода.

Рис. 10. Элементы вакуумных и электромагнитных ЗУ

Электромагнитные ЗУ (см. эскизы 3.5 и 4.5 табл. 1) часто компонуют из небольших электромагнитов, устанавливаемых на общей раме. Такие устройства обычно применяют для переноса фасонных, круглых, ребристых и решетчатых поверхностей, захватить которые вакуумными ЗУ затруднительно или невозможно. Иногда применяют ЗУ с постоянными магнитами, но в этом случае необходимы устройства для удержания детали на позиции разгрузки или оснащение ЗУ специальными сбрасывателями.

Подъемные электромагниты (рис. 10, б) состоят из корпуса 3, внутри которого размещены катушки магнита 2, защищенные от повреждений листом из марганцовистой стали или латуни.

Присоски изготовляют из резины или пластика. На рис. 10, в показана конструкция присоски с шаровой опорой, которую можно закреплять к патрубку в любом положении. Обычно для захвата детали применяют несколько присосок.

Устройство для крепления удерживающих элементов (рис. 10, г) содержит корпус 4 с отверстиями, в которые помещены резьбовые втулки 8 с поперечно высверленными отверстиями, куда вставляют держатели 6, несущие вакуумные присоски 7 или магниты 9. К плоскости корпуса 4 держатели 6 прижимаются винтами 5, проходящими через втулки 8. Передвигая держатели в отверстиях втулок 8 и поворачивая их на нужные углы относительно корпуса 4, можно в широких пределах менять относительное расположение захватных элементов.

Захватные устройства с эластичными камерами применяют для переноса хрупких изделий небольшой массы, имеющих неправильную форму или значительные отклонения формы и размеров. Действие ЗУ основано на деформации эластичной камеры под действием давления воздуха или жидкости. На эскизе 2.6 табл. 1 показано двухместное ЗУ для переноса бутылок, а на эскизе 5.6 - устройство с эластичными пальцами. Внутренняя часть поверхности пальцев менее эластична, чем наружная, поэтому под действием давления воздуха или жидкости пальцы изгибаются и прибегают к детали, повторяя ее конфигурацию. ЗУ с эластичными камерами применяют для удержания деталей как за наружную, так и за внутреннюю поверхность.

Рис. 11. Центрирующие ЗУ с расширяющимися эластичными камерами фирмы Simrit (ФРГ)

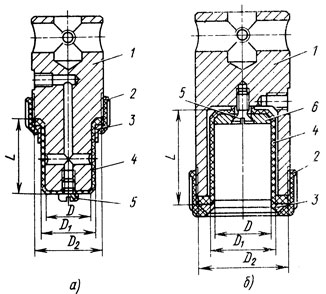

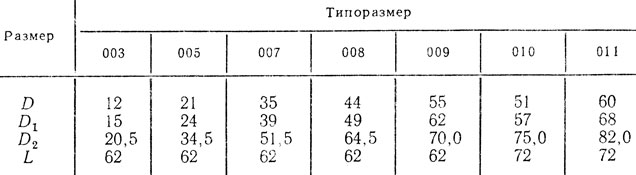

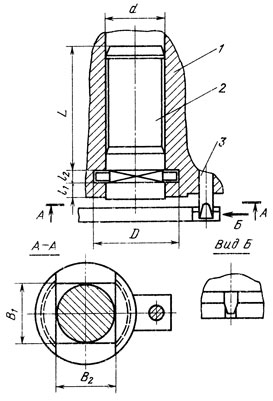

Центрирующие ЗУ с расширяющимися эластичными камерами показаны на рис. 11. Камеру 4 крепят к корпусу 1 через промежуточное кольцо 3 (или шайбу 6) гайкой 2 и винтом 5. Сжатый воздух подается в камеру через просверленные отверстия в корпусе 1. При подаче воздуха камера раздувается и удерживает деталь за внутреннюю (рис. 11, а) или наружную поверхность (рис. 11. б).

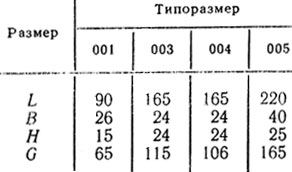

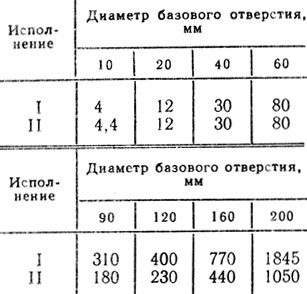

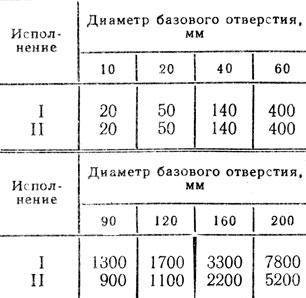

Таблица 2. Основные размеры (мм) расширяющихся эластичных камер в захватных устройствах фирмы Simrit (ФРГ) - см. рис. 11

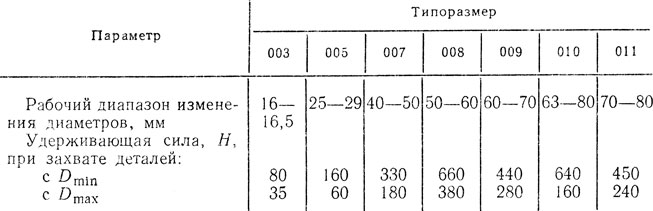

Таблица 3. Технические данные (см. рис. 11, а) захватных устройств фирмы Simrit (ФРГ) для удержания деталей за внутреннюю поверхность

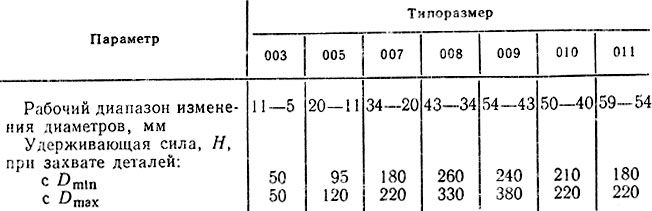

В табл. 2 приведены основные размеры ЗУ фирмы Simrit (ФРГ). Технические характеристики ЗУ, соответствующие рис. 11, а, , приведены в табл. 3, а соответствующие рис. 11, б,- в табл. 4.

Таблица 4. Технические данные (см. рис. 11, б) захватных устройств фирмы Simrit (ФРГ) для удержания деталей за внутреннюю поверхность

Базирующие ЗУ с изгибающимися эластичными камерами фирмы Simrit (ФРГ) для захватывания объектов за наружную поверхность показаны на рис. 12, а. На корпусе 4 закреплены базирующая призма 2 и пара эластичных камер 1, соединенных с пневмоприводом посредством патрубков 3. У профиля камер жесткость переменная, поэтому при подаче сжатого воздуха камеры изгибаются и прижимают захваченную деталь к базирующей призме. Переналаживают ЗУ на другой типоразмер изделия перестановкой камер в пазах корпуса 4. Высоту расположения призмы 2 регулируют резьбовым держателем 5.

Рис. 12. Базирующие ЗУ с изгибающимися камерами фирмы Simrit (ФРГ) для захватывания объектов за наружную поверхность

В табл. 5 приведены основные размеры ЗУ. Конструкция эластичных изгибающихся камер и их размеры приведены на рис. 12, б и в табл. 6.

Таблица 5. Основные размеры (мм) базирующих захватных устройств с изгибающимися эластичными камерами фирмы Simrit (ФРГ) - см. рис. 12, а

При установке трех и более эластичных камер на общем корпусе можно получить различные базирующие ЗУ, позволяющие удерживать объекты произвольной формы: шары, электролампы, корпуса телефонных аппаратов и т. п.

Таблица 6. Основные размеры (мм) изгибающихся эластичных камер фирмы Simrit (ФРГ) - см. рис. 12, б

Адаптивные захватные устройства. В ряде случаев ПР требуется оснащать датчиками внешней информации: о наличии объекта манипулирования, его форме, размерах, массе, состоянии поверхности, усилии его удержания, степени возможного проскальзывания и т. п. Часто наилучшим местом установки датчиков является ЗУ. В зависимости от сложности и характера решаемых задач конструкция адаптивных ЗУ может быть различной.

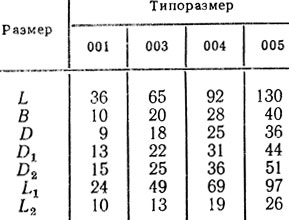

На рис. 13, а показаны общий вид и схема экспериментального антропоморфного трехпалого ЗУ. Фаланги пальцев трубчатые. Движения передаются через пропущенные внутри пальцев тросики, что делает конструкцию компактной. Фаланги сгибаются на ±45° в каждом шарнире, поэтому рабочая зона ЗУ больше, чем у человеческой руки при той же длине пальцев. 11 степеней подвижности трехпалой кисти обеспечивается благодаря двигателям постоянного тока, которые объединены в общий блок и вынесены за пределы ЗУ. Длина троса, связывающего шарнир пальца с приводом, около 1700 мм. Масса ЗУ 240 г, грузоподъемность 0,5 кг. Согласованное управление всеми приводами ЗУ - сложная задача, которую решают путем приспосабливания части приводов к работе остальных: движение ряда приводов программируется, а остальные управляются по усилиям. При этом активные и пассивные (по усилиям) режимы чередуются в зависимости от выполняемых операций.

Рис. 13. Адаптивные захватные устройства

Экспериментальное адаптивное ЗУ МН-1 показано на рис. 13, б. На наружных сторонах его губок установлены шесть тактильных датчиков 3, построенных на основе микропереключателей. С их помощью фиксируется соприкосновение ЗУ с объектом. На внутренней поверхности губок, на их концах и на рычаге / между губками установлено 17 потенциометрических датчиков давления 2, 4 и 6. Два фотодиода 5 обеспечивают локацию объекта и наведение ЗУ на него. ЗУ использовалось в экспериментах по поиску, опознаванию и сборке объектов.

В ЗУ экспериментального ПР, разработанного ЭНИМСом (рис. 13, в), предусмотрен выдвижной элемент 1, несущий силовой датчик 2, соединенный с щупом 3. В торцах зажимных губок 4 помещены фотодальномеры 5. ЗУ обеспечивает захватывание неориентированно расположенных деталей типа плоских дисков. Сначала при раскрытых губках и выдвинутом штыре 3 проводится сканирование поля расположения деталей. При соприкосновении щупа 3 с деталью с помощью датчика 2 определяется ее положение путем нахождения направления нормали к цилиндрической поверхности объекта. Затем ЗУ выводится на центр диска и поворачивается вокруг продольной оси руки ПР, при этом фотодальномеры находят свободные участки наружной поверхности детали, которые могут быть использованы для ее захватывания.

Элементы адаптации предусмотрены в ЗУ робота модели УМ160Ф2.81.01. К захватным устройствам этого робота крепится информационный модуль, позволяющий использовать в качестве магазинов для хранения деталей простейшие накопители в виде неподвижных ложементов.

Адаптивные ЗУ широко применяют при автоматизации сборочных операций.

Захватные устройства с приспособлениями для выполнения технологических операций расширяют область применения ПР и сокращают цикл его работы. Такие ЗУ могут быть командными, жесткопрограммируемыми или адаптивными. К их числу можно отнести ЗУ, показанные на рис. 9, которые оснащены приспособлениями для локальных перемещений заготовок при загрузке металлорежущих станков. Применяют ЗУ, оснащенные соплами для очистки сжатым воздухом поверхностей детали и станка, толкателями для отделения и сброса пресс-остатка при листовой штамповке, средствами запрессовки для выполнения монтажных работ и т. п.

Рис. 14. ЗУ с приспособлениями для выполнения технологических операций

На рис. 14, а показано ЗУ с приспособлением для измерения диаметра обработанной детали. В пазу одной из призматических губок ЗУ на плоских пружинах подвешена призма. На ней жестко закреплено сопло пневматического измерителя. При изменении расстояния между соплом и поверхностью детали из-за колебаний ее размеров изменяется расход воздуха в измерительной системе.

На рис. 14, б показано вакуумное ЗУ для съема изделий с термопластоавтоматов, снабженное пневматическими ножницами для отрезки литника. Размещение приспособления для отрезки непосредственно на ЗУ позволяет совмещать во времени эту операцию с переносом изделия от термопластоавтомата к таре (или к холодильной установке), а также производить отрезку литника до того, как материал затвердеет и приобретет склонность к растрескиванию.

Особенно часто оснащают дополнительными приспособлениями ЗУ, предназначеные для автоматизации сборочных операций, где требуется сочетание действий, связанных с переносом и соединением деталей. В ряде случаев сам сборочный инструмент служит и захватным устройством.

Рис. 15. Широкодиапазонное ЗУ для выполнения сборочных операций с деталями типа валов, колец, корпусов или фланцев

Захватные устройства и инструмент для выполнения сборочных операций. Захватные устройства обеспечивают присоединение деталей, изменение положения, а также перенос деталей и собранного изделия. На рис. 15 показано ЗУ для работы с деталями типа корпусов и фланцев. К корпусу 3 сверху крепят хвостовик 1 с фланцем 2 -- элементы системы автоматической смены ЗУ, а сбоку - пневмоцилиндр 5, предназначенный для раскрытия губок 0, которые для зажима детали сводятся пружиной 10. Губки свободно поворачиваются на осях, установленных в вилке, смонтированной на поворотной плите 4. Поворот плиты вокруг оси х-х на 90 и 180° осуществляется благодаря передаче шестерня 6 - рейка 11, причем рейка нарезана на конце тяги 7, соединенной болтом 8 со штоком гидро- или пневмоцилиндра, размещенного внутри руки ПР. Губки поворачиваются либо с помощью реечной передачи рейка 12 - зубчатый сектор 16 (рис. 15, а), либо с помощью клина и разжимных роликов 15 (рис. 15, б). На рейке 12 или на клине 13 смонтирован струйный датчик 14, подающий команду на останов руки ПР при подходе к детали, расположенной в магазине в виде стопы. Пневмоцилиндр 5 и датчик 14 подключаются к силовой и измерительной сетям и к пневмоэлектропреобразователю с помощью пневморазъема, ответная часть которого установлена на фланце 2.

Инструмент для выполнения сборочных операций достаточно разнообразен. Ниже приведены примеры отдельных конструктивных решений.

Соединение деталей по цилиндрическим поверхностям - операция, наиболее часто встречающаяся в машиностроении (установка подшипников, валов, вкладышей и манжет в корпус). Требуется высокая точность взаимного расположения сопрягаемых поверхностей и траектории перемещения или компенсации погрешностей взаимного расположения деталей.

Погрешности взаимного расположения компенсируют двумя принципиально различными способами.

- Активный способ - с применением датчиков, измеряющих усилия и моменты, возникающие при сопряжении деталей, и выдающих команды на дополнительные перемещения исполнительных узлов ПР и ЗУ.

- Пассивный способ - с применением кинематических элементов и приспособлений, устанавливаемых обычно непосредственно на сборочном ЗУ или инструменте, которые обеспечивают "автопоиск" сопрягаемых поверхностей. Для "автопоиска" на сопрягаемых деталях необходимо иметь соответствующие вспомогательные поверхности: фаски, скосы и т. п.

Первый способ наиболее универсален, однако требуется оснащение сборочного оборудования широким набором средств адаптации. Второй способ менее универсален, но требуются меньшие затраты времени на выполнение сборочной операции, а сенсорное оснащение ограничивается устройствами поиска детали и контроля ее наличия на сборочной позиции.

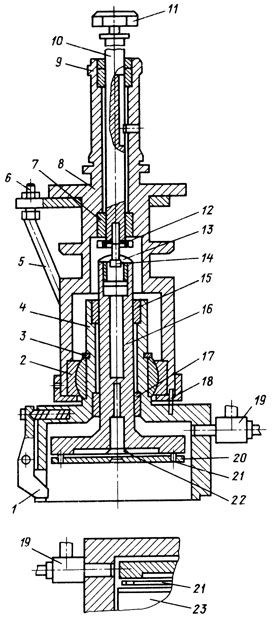

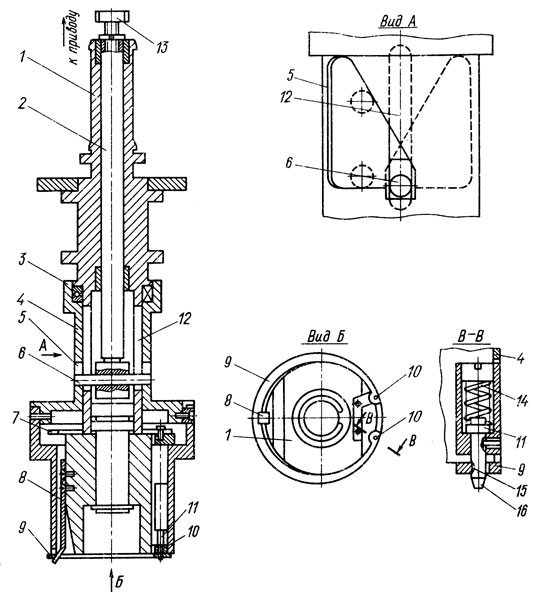

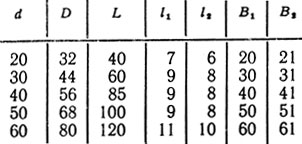

Рис. 16. Инструмент для захватывания и монтажа подшипников в отверстие базовой детали

На рис. 16 показан инструмент для захватывания и монтажа подшипника качения в базовый корпус по посадке h7/h6, на примере которого можно проиллюстрировать возможность компенсации погрешностей по второму способу при сопряжении жестких деталей. В корпусе 8 по направляющим скольжения 7 и 9 перемещается рабочий шток 10, головка 11 которого связана со штоком гидроцилиндра привода, расположенного внутри руки ПР. Пневмодатчик 19, установленный на стакане 4, подключен к пневморазъему 6 воздухопровода 5. Он контролирует наличие в сборочном инструменте монтируемой детали (подшипника).

Детали, подлежащие установке (диски, кольца, подшипники и т. п.), устанавливают на начальной позиции в кассетах. Сборочный инструмент, установленный в руке ПР, размещается над первой верхней деталью соосно с ней и опускается ходом руки ПР вниз. При этом рабочий шток 10 находится в крайнем верхнем положении, а прессующий шток 16 висит на упоре 14. Между монтируемой деталью (подшипником) и фланцем прессующего штока расположен сепаратор (диск 21 с шариками 20), прикрепленный к штоку эластичной струной 22. Монтируемая деталь 23 центрируется и захватывается тремя подпружиненными губками 1 с усилием, выбираемым в соответствии с массой детали. При движении инструмента вниз деталь 23 перемещает прессующий шток до тех пор, пока его фланец не перекроет датчик 19. По команде датчика движение инструмента вниз прекращается, и инструмент вместе с деталью 23 поднимается и перемещается на сборочную позицию. Стакан 4 располагается соосно отверстию в корпусе и прижимается к его торцу. Усилие ,прижима контролируется силовым датчиком, встроенным в руку ПР. По команде на выполнение соединения встроенный в руку ПР гидроцилиндр перемещает рабочий шток 10, который через гайку 12 со сферическим торцом передает усилие на шаровую поверхность упора 13, укрепленного на прессующем штоке 16. Прессующий шток по направляющим 15 и 17 перемещается внутри стакана 4, который на сферической опоре 2 вмонтирован в корпус 8 и предохранен от осевого перемещения стопорным кольцом 3, а от проворота - штифтом 18. Перемещаясь вниз, прессующий шток устанавливает (запрессовывает) деталь 23 в отверстие базовой детали (корпуса).

Компенсация смещения осей сопрягаемых деталей происходит при радиальном перемещении присоединяемой детали под действием усилий, возникающих при контакте заходных фасок сопрягаемых поверхностей. Сепаратор (20-21) уменьшает сопротивление радиальному перемещению детали.

Для надежного соединения деталей несовпадение их осей не должно превышать 0,5 размера радиусной и 0,8 размера прямолинейной заходной фаски (на той детали, где фаска большего размера), а отклонение от перпендикулярности торца (по которому базируется рабочая часть сборочного инструмента) оси отверстия в базовой детали (корпусе) должно быть не более 0,1-0,2 мм на 100 мм. Самоустановка инструмента по торцу базовой детали (корпуса) допускает значительные (до 1,5 мм на 100 мм) перекосы монтируемой детали в приспособлении.

Переналадка инструмента, показанного на рис. 16, заключается в регулировании положения губок 1, усилий их сжатия и положения датчика 19, а также в установке сепаратора соответствующих размеров.

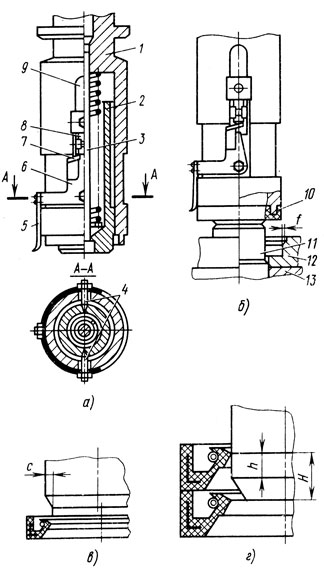

Рис. 17. Инструмент для запрессовки резиновой уплотнительной манжеты до (а) и в момент (б) запрессовки. Положение оправки инструмента относительно манжеты до (в) и после (г) насадки

При монтаже деталей, одна из которых является нежесткой, несовпадение их осей компенсируется упругой деформацией присоединяемой (нежесткой) детали или ее элементов. На рис. 17 показан инструмент для запрессовки армированной резиновой уплотнительной манжеты с пружиной в гнездо базового корпуса. Инструмент состоит из цилиндрического корпуса 1 с хвостовиком и фланцем для подсоединения к руке ПР. Внутри корпуса расположена подпружиненная оправка 2, вылет которой ограничен упором 3. На оправке на двух полуосях 4, проходящих через пазы 9 в корпусе 1, смонтирован рычаг 6, представляющий собой полувтулку, несущую с одной стороны щуп 5, а с другой - кулачок 7, взаимодействующий с закрепленным на оправке 2 пневмодатчиком 8. При опускании инструмента в накопитель манжета 10 надевается на оправку 2, диаметр которой соответствует диаметру уплотняемого вала, и удерживается на ней силой трения. При этом манжета отжимает щуп 5. Рычаг 6 поворачивается, перекрывает кулачком 7 сопло датчика 8, и движение вниз руки ПР прекращается. Затем инструмент с захваченной манжетой перемещается на сборочную позицию. Упор 11 (рис. 17, б), установленный в приспособлении 13 на сборочной позиции, центрирует базовую деталь 12, а также служит направляющей для манжеты. При запрессовке манжеты оправка 2 упирается торцом в упор 11, а корпус 1, продолжая двигаться вниз, сжимает пружину и запрессовывает манжету в гнездо. Затем инструмент перемещается вверх и удаляется из зоны сборки.

При присоединении манжета центрируется наружной (монтажной) поверхностью по заходной фаске 1, выполненной в отверстии базовой детали. Смещение осей оправки и манжеты не должно превышать размера фаски С на оправке. Вылет оправки выбирают в зависимости от конструкции манжеты.

Применяя соответствующие насадки на корпусе 1 и оправке 2, можно использовать инструмент, показанный на рис. 17, для запрессовки армированных резиновых уплотнительных манжет с наружным диаметром 32- 125 мм в гнезда базовых деталей типа корпусов, крышек, стаканов и т. п. Для уменьшения деформации манжет и облегчения входа в них оправок, манжеты и гнезда можно смазывать минеральным маслом, что облегчает монтаж и предотвращает повреждение манжет.

Рис. 18. Широкодиапазонное вакуумное ЗУ для установки прокладок из листового материала

Установка плоских прокладок из листового материала производится с помощью электромагнитных или вакуумных ЗУ. Вакуумные ЗУ обеспечивают большую точность установа, и их работа не зависит от материала прокладок. На рис. 18 показано вакуумное ЗУ, выполненное в виде цилиндрического корпуса 1, где закреплен сменный диск 5, в пазах которого установлены присоски 6 с эжекторами 12 и струйный датчик 7. Число присосок выбирают в зависимости от формы, размеров и массы прокладки. Воздух подается от силовой пневмосети через ответную часть пневморазъема 2, патрубок 3 и трубки 9 в корпус 1, где размещен распределитель 4. К струйному датчику 7 воздух подается через патрубки 8 и Ю. Струйный датчик 7 формирует команды на останов руки ПР при контакте присосок ЗУ с прокладкой 11 и на перемещение руки на сборочную позицию. На исходной позиции прокладки располагаются стопой в ориентирующем магазине. Инструмент переналаживается сменой дисков 5, установкой соответствующего числа присосок и регулировкой их положения в пазах дисков, а также перенастройкой положения датчиков 7. При смене дисков (три типоразмера) подобные ЗУ могут быть использованы для работы с картонными и текстолитовыми прокладками, имеющими размеры: D, равный 28-37, 40-95, 100-220 мм и соответственно D1, равный 42-48, 54-110, 120-250 мм, a D2, равный 55-65, 70-130, 145-280 мм.

Рис. 19. Сборочный инструмент для автоматической установки на вал наружных плоских пружинных колец по ГОСТ 13942-68 (конструкция ЭНИМС)

Установка наружных и внутренних плоских пружинных колец. Инструмент для захватывания и установки наружных плоских пружинных колец в канавки деталей типа валов показан на рис. 19. Внутри корпуса 1 проходит тяга 2, связанная с приводом, размещенным в руке ПР. Там же размещена втулка 5, прижимаемая пружинами 8 к подшипнику 3. На диаметрально противоположных сторонах втулки 5 вырезаны два фигурных окна 5, имеющих наклонный 12 и два горизонтальных (13 и 14) участка, а в корпусе / вырезаны продольные пазы 4. Концы штифта 7, соединенного с тягой 2, через фигурные окна 6 входят в пазы 4. На торце втулки 5 закреплена насадка Р, несущая подвижный упор 23, два регулируемых толкателя колец 15 и подпружиненный штырь 16 для установки монтируемого пружинного кольца 17. Регулирование толкателей 15 осуществляется их передвижением в пазах детали 20. Планка 22 служит ограничителем поворота втулки 5.

Инструмент располагают над кассетой с ориентированными пружинными кольцами 17. Он опускается, касаясь торцами насадки 9 и планки 19 на кольце 17. При этом установочные штыри 16 и 18 входят в отверстия проушин кольца 17. Пневмодатчик, зафиксировав наличие монтируемой детали, формирует сигнал, включается привод ЗУ, и тяга 2 движется вверх. Штифт 7 поворачивает втулку 5 относительно корпуса 1, разжимая монтируемое кольцо 17 и возвратную пружину 21, прикрепленную одним концом к планке 22, установленной на корпусе ЗУ, а другим - к насадке 9. При разжиме монтируемое кольцо 17 фиксируется в углублении на установочных штырях 16 и 18 подпружиненным упором 11, который установлен на выдвижной скобе 10 и подводится под два регулируемых толкателя 15. Затем инструмент перемещается соосно валу, закрепленному в сборочном приспособлении, и опускается, надевая разжатое кольцо 17 на вал до тех пор, пока изменится сигнал пневмодатчика, что свидетельствует о наличии канавки. При опускании тяги 2 штифт 7 освобождает фигурные окна 6, вследствие чего втулка 5 разворачивается под действием возвратной пружины 21 и монтируемого кольца 17, которое охватывает канавку сопрягаемого вала. Продолжая опускаться, штифт 7 доходит до горизонтальных участков фигурных окон 6 и смещает втулку 5 вместе с насадкой 9, которая с помощью двух регулируемых толкателей 15 сталкивает монтируемое кольцо 17 в канавку вала, освобождая установочный штырь 18. Другой штырь 16, высота которого превышает толщину кольца 17, упирается в торец упора, смонтированного в сборочном приспособлении, и утапливается. При движении инструмента вверх все его элементы занимают исходное положение. Инструмент для захватывания и установки внутренних плоских пружинных колец в выточки отверстий базовых деталей (корпусов, крышек и т. п.) показан на рис. 20. Внутри корпуса 1 проходит тяга 2 со штифтом 6, в верхней части которой ввернут наконечник 13, соединяющий тягу с приводом. Концы штифта 6 через два противоположных продольных паза 12, прорезанных в корпусе 1, входят в фигурные окна 5 внешней втулки 4, установленной через упорный подшипник 3 коаксиально относительно корпуса 1. Между втулкой и корпусом установлено пружинное кольцо 7, аналогичное монтируемому пружинному кольцу 9, так, что один конец кольца 7 закреплен на корпусе, а другой - на втулке 4. На боковой стороне корпуса 1 снизу закреплен пружинный упор 8, а на торце с противоположной стороны - установочный штырь 10. Второй штырь 11, подпружиненный пружиной 14, смонтирован на торце втулки 4. Расстояние между штырями равно межосевому расстоянию отверстий в проушинах недеформированного кольца 9 и задается пружинным кольцом 7. Длина штырей больше толщины монтируемого кольца 9. На установочных штырях выполнены углубления 15, длина которых равна толщине монтируемого кольца. На концах штырей имеются конусные участки 16, облегчающие введение их в отверстия кольца 9.

Рис. 20. Сборочный инструмент для автоматической установки в выточки отверстий базовых деталей плоских пружинных колец (конструкция ЭНИМС)

Монтируемые кольца 9 расположены стопой в ориентирующем магазине на начальной позиции. Инструмент перемещается соосно стопе и опускается до касания торцом втулки 4 плоскости верхнего кольца. При этом установочные штыри 10 и 11 входят в отверстия в проушинах монтируемого кольца. При движении тяги 2 вверх штифт 6 поворачивает внешнюю втулку 4 относительно корпуса 1, сжимая пружинное кольцо 7 и монтируемое кольцо 9 (посредством штырей 10 и 11), которое фиксируется углублениями 15 этих штырей. Пружинный упор 8 препятствует провисанию и срыву монтируемого кольца. Затем инструмент перемещается соосно отверстию в базовой детали и опускается в него, не доходя до выточки на высоту установочного штыря 10.

При движении тяги 2 вниз штифт 6 высвобождает внешнюю втулку 4 так, что она проворачивается относительно корпуса У. Установочные штыри 10 и 11 расходятся, а пружинное кольцо 9 расходится до тех пор, пока не коснется стенок отверстия базовой детали. При дальнейшем движении вниз тяги 2 штифт 6 опускает втулку 4, которая сталкивает монтируемое кольцо 9 в выточку, освобождая при этом установочный штырь 10. Штырь 11 утапливается специальным упором, расположенным в сборочном приспособлении, и выходит из контакта с кольцом 9, которое, разжимаясь, устанавливается в выточке внутреннего отверстия базовой детали. При движении инструмента вверх втулка 4 под действием пружинного кольца 7 поворачивается и занимает исходное положение.

Рис. 21. Инструмент для автоматической сборки резьбовых соединений (конструкция ЭНИМС)

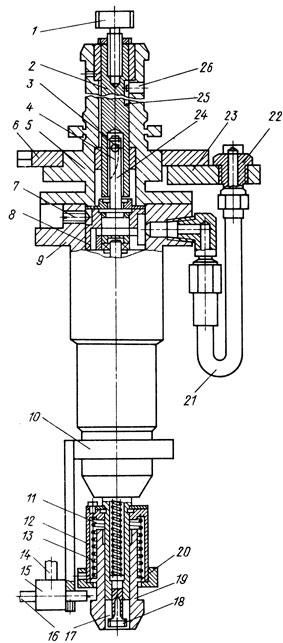

Инструмент для сборки резьбовых соединений показан на рис. 21. Инструмент предназначен для захвата, наживления и завинчивания винтов. В корпусе 9 размещен пневмодвигатель с ударным механизмом. Корпус прикреплен к хвостовику 5. Пневморазъем 22 и трубопровод 21 служат для подачи воздуха из сети к пневмодвигателю, который вращает шпиндель 11. На шпинделе установлен с возможностью осевого перемещения торцовый ключ 12, подпружиненный пружиной 13. На корпусе закреплен кронштейн 10, несущий датчик 15 контроля положения торцового ключа 12 относительно корпуса. В корпусе расположены переключатель реверса со штоком 24 и кольцо реверса 8 с каналами 7. В зависимости от положения кольца 8 воздух подается в один из каналов, обеспечивая "правое" или "левое" вращение шпинделя. Тяга 2 фиксируется в хвостовике от про-ворота винтом 26, скользящим по пазу 25 при осевом перемещении тяги. На тяге также выполнен винтовой паз 4. При осевом перемещении винта 1 и тяги 2 штифт 3 скользит по винтовому пазу, поворачивая шток 24 на угол 90° и тем самым реверсируя вращение шпинделя. Осевое перемещение тяги выполняется с помощью штока гидро- или пневмоцилиндра, который располагается внутри руки ПР. На торцовом ключе выполнено гнездо 18, соответствующее по форме головке винта, и кольцевой выступ 19, соединенный посредством шлангов 14 и 16 с расположенной на фланце 6 нижней частью 23 пневморазъема. Завинчивание винта контролируется по относительному положению торцового ключа и корпуса.

Винт захватывается из накопителя магнитным элементом 17 и подносится к базовой детали. Сжатый воздух через пневморазъем 22 и трубопровод 21 поступает к пневмодвигателю. Шпиндель 11 начинает вращаться, осциллируя при этом вдоль оси. Происходит наживление винта. При завинчивании шпинделю сообщают рабочее движение вдоль оси резьбового соединения. Оправка 20 с базирующим элементом 17 утапливается в гнезде 18 завинчиваемым винтом, входящим в это гнездо. Перемещение руки ПР и шпинделя в осевом направлении продолжается и тогда, когда вследствие каких-либо причин соединения не произошло, например винт заклинило. В этом случае торцовый ключ, оставаясь неподвижным в осевом направлении, кольцевым выступом 19 взаимодействует с датчиком 15. При этом давление в измерительном канале пневмодатчика повышается и подается команда на прекращение осевого перемещения шпинделя в течение заданного времени. Если по прошествии определенного времени сигнал исчезнет (прокручивающийся торцовый ключ сместится вместе с болтом и кольцевой выступ 19 "откроет" датчик), то поступит команда на дальнейшее осевое перемещение на заданную глубину свинчивания. Если после выдержки времени пневмодатчик останется включенным, то от системы управления роботом поступит сигнал на реверс и отвод инструмента.

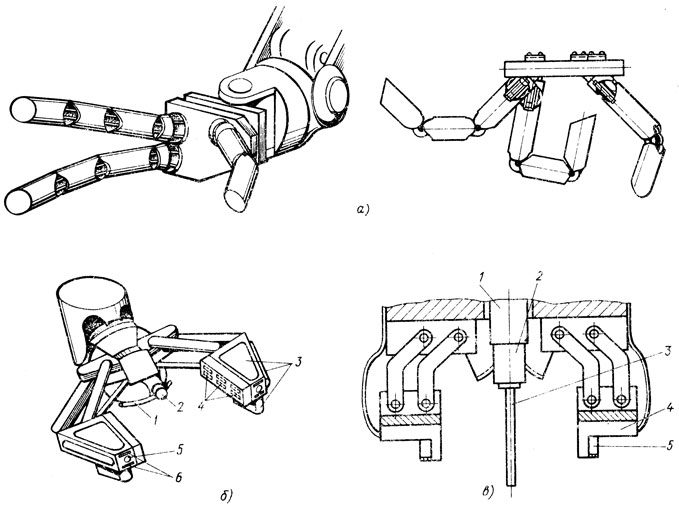

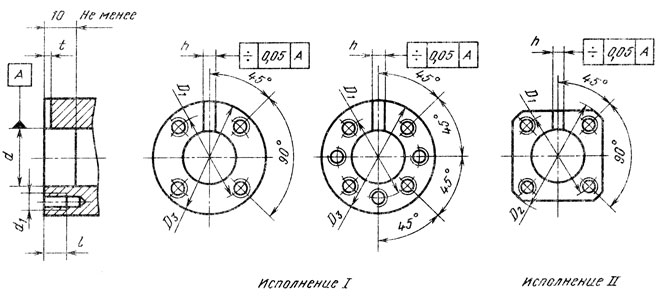

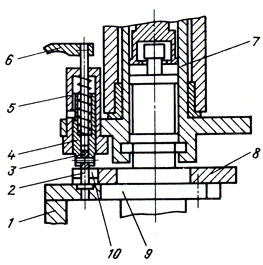

Рис. 22. Места креплений сменных ЗУ (размеры см. табл.7) согласно РТМ 2 Р00-1-78

Крепление захватных устройств (см. ГОСТ 26063-84). Конструкция мест крепления ЗУ. Рекомендуются два исполнения мест крепления ЗУ: сменные и быстросменные. Конструкции мест крепления и размерные ряды разнообразны. В РТМ 2 Р00-1-78 в качестве конструктивного исполнения мест крепления сменных ЗУ рекомендовано фланцевое крепление, причем на руке ПР выполняется фланец с центрирующим отверстием по оси и с резьбовыми отверстиями вокруг него. Такая конструкция позволяет размещать часть элементов ЗУ внутри руки ПР, осуществлять связь ЗУ, не имеющих встроенного привода, с приводом, находящимся в руке, являясь при этом простой и универсальной. Предусмотрено два исполнения фланцев: круглой и квадратной формы, причем координаты резьбовых отверстий в обоих случаях остаются постоянными (для данного типоразмера) и оба исполнения креплений - взаимозаменяемы (рис. 22 и табл. 7).

Таблица 7. Основные размеры (мм) мест крепления сменных захватных устройств согласно РТМ 2 Р00-1-78 (см. рис. 22)

* (Число крепежей отверстий.)

Примечание.

- Отклонение центрального угла между осями крепежных отверстий по ГОСТ 14140-81.

- При использовании ЗУ со встроенным пневмоприводом выполнение навки размером h*t необязательно.

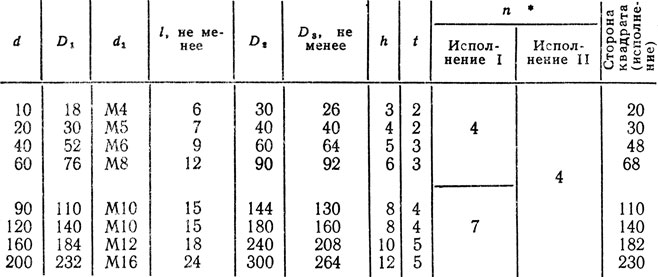

Рис. 23. Места креплений быстросменных ЗУ (размеры см. табл. 8): 1 - гнездо, выполненное в руке робота; 2 - хвостовик захватного устройства; 3 - приспособление угловой фиксации захватного устройства относительно руки робота

Таблица 8. Основные размеры (мм) мест крепления быстросменных захватных устройств, согласно РТМ 2 Р00-1-78 (см. рис. 23)

РТМ 2 Р00-1-78 рекомендует байонетное крепление, которое может использоваться как для быстрой ручной, так и для автоматической смены ЗУ. Узел крепления (рис. 23) включает гнездо 1, выполненное на руке ПР, хвостовик 2 захватного устройства и приспособление 3 для его угловой иксации. При установке хвостовик У вводится в гнездо с одновременным отжимом упора 3, затем ЗУ поворачивается на 90° (см. вид А-А), и упор 3 заскакивает в отверстие, выполненное на фланце ЗУ. Для смены ЗУ требуется повернуть его относительно гнезда на 90° и вынуть из гнезда. Конструкция и размеры приспособлений для угловой фиксации ЗУ по отношению к руке ПР зависят от конструкции руки и не регламентируются. Основные размеры узла крепления, выполненного в соответствии с конструкцией на рис. 23, приведены в табл. 8, а допустимые крутящие и изгибающие моменты для мест крепления - в табл. 9 и 10. Механизм автоматической смены ЗУ выполняется на основе нормализованного быстросменного крепления согласно рис. 23. Схема механизма представлена на рис. 24. ЗУ, предназначенные для автоматической смены, помещаются в магазинное устройство, которое может быть выполнено в виде неподвижной стойки или поворотного диска с соответствующими гнездами 1. Каждое ЗУ опирается на торцовую поверхность стойки фланцем 8 и центрируется цилиндрическим пояском 9 по гнезду, имеющему форму отверстия с вырезом для прохода верхней части корпуса захвата. Угловое положение ЗУ определяется штифтом 2.

Таблица 9. Допустимые крутящие моменты (Н*м) для мест крепления сменных захватных устройств согласно РТМ 2 Р00-1-78 (см. рис. 22)

Таблица 10. Допустимые изгибающие моменты (Н*м) в местах крепления сменных захватных устройств (см. рис. 22)

Рис. 24. Механизм автоматической смены ЗУ (конструкция ЭНИМС)

Угловая фиксация ЗУ в руке робота 7 осуществляется фиксатором, который представляет собой подпружиненную скалку 4 с роликом 3. Он закрепляется во втулке 5, помещенной на руке робота 7. От поворота скалка удерживается винтом и связана также с рукояткой 6 для ручной расфиксации ЗУ. На рисунке показана установка ЗУ в гнездо 1 магазина перед раскрытием байонетного замка (схема соответствует взятию ЗУ из магазина). Поскольку штифт 2 магазина входит в тот же паз 10 фланца 8, что и ролик фиксатора 5, то в момент установки ЗУ в магазин, показанный на рисунке штифт 2 отжимает фиксатор 4, что обеспечивает поворот руки робота 7 с фиксатором на угол 90°, что необходимо для раскрытия байонетного замка. При повороте руки 7 на угол 90° ролик 3 отжатого фиксатора катится по поверхности фланца 8. После поворота на угол 90° рука 7 уходит вверх, оставляя ЗУ в гнезде магазина 1.

При взятии ЗУ из магазина рука, перемещаясь вертикально, надевается на его хвостовик. При этом фиксатор повернут на 90° относительно паза. Взаимодействуя с фланцем 8, фиксатор отжимается. При повороте руки на 90° байонетный замок замыкается, ролик 3 при этом катится по поверхности фланца 8. В конце поворота ролик 3 оказывается на торце штифта 2. Далее рука поднимается, увлекая за собой инструмент, причем паз 10 ЗУ сходит со штифта 2, а фиксатор входит в него сверху под действием пружины. Для смены ЗУ вручную расфиксация осуществляется рычагом 6.

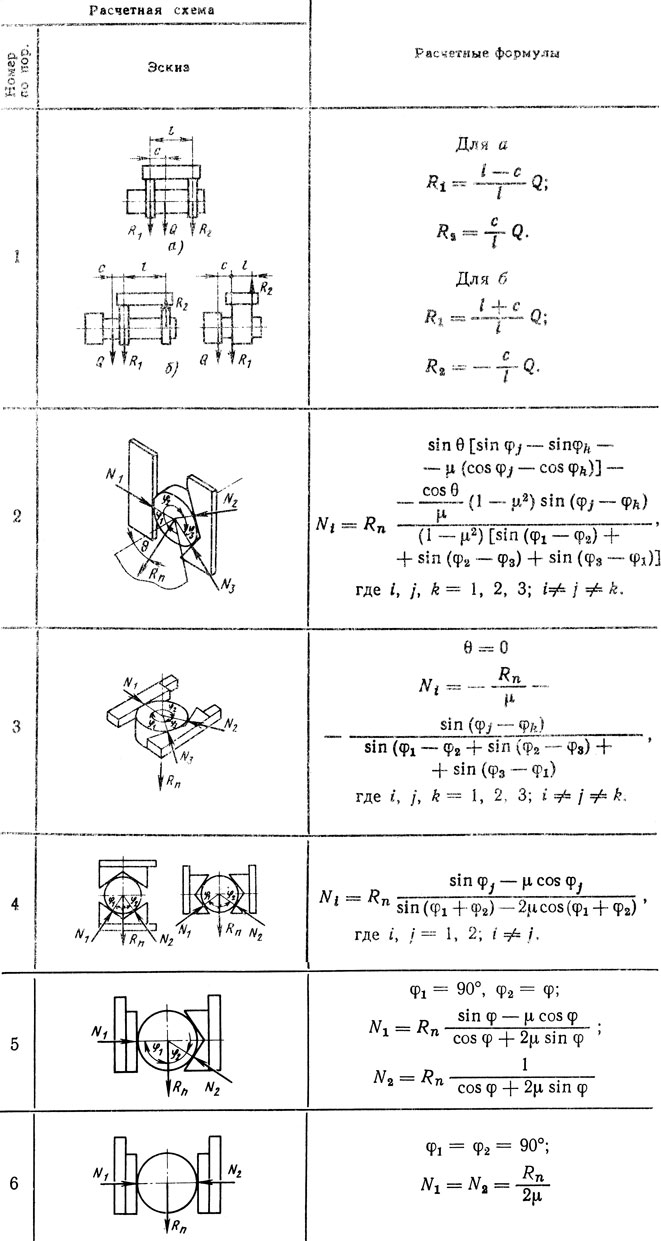

Расчет захватных устройств.Механические захватные устройства. Расчет механических ЗУ включает нахождение сил, действующих в местах контакта заготовки и губок; определение усилий привода; проверку отсутствия повреждений поверхности детали при захватывании; расчет на прочность деталей ЗУ. Последний расчет ведется по обычным методикам расчета деталей машин. Кроме того, приводится методика построения профиля центрирующих поворотных губок ЗУ согласно рис. 6.

Таблица 11. Формулы для расчета сил, действующих в местах контакта заготовки и элементов захвата

Обозначения. Q - расчетная нагрузка, l - размер захвата; c - расстояние от точки приложения нагрузки до рассматриваемой губки захвата; Rn - реакция на n-ю губку захвата; θ - угол между осью заготовки и силой Rn; Ni - усилие контактирования между заготовкой и губкой; φi - угол между проекцией силы Rn на плоскость и силой Ni; μ - коэффициент трения губки захвата с заготовкой (для незакаленных губок без засечки из стал 45, 50 μ = 0,12 ÷0,15, для закаленных губок в виде гребенки с острой насечкой из стали 65Г, 60С2, У8А, У10А при твердости HRC 55μ = 0,3÷0,35.

Расчет сил, действующих в местах контакта захватного устройства с объектами манипулирования, ведется по формулам табл. 11. Различают следующие схемы удержания объекта в механическом ЗУ:

- деталь поддерживается губкой ЗУ, силы трения мало влияют на механизм удержания детали (схема 4 в табл. 11);

- деталь удерживается благодаря запирающему действию губок при ограниченном влиянии сил трения (схема 2 и 5 в табл. 11);

- деталь удерживается силами трения (схемы 3 и 6 в табл. 11).

На практике обычно встречается сложное нагружение ЗУ, при котором имеет место комбинация описанных случаев (см. схему 2 в табл. 11), при этом в процессе манипулирования объектом характер нагрузки ЗУ и схемы удержания детали могут изменяться. Поэтому расчет должен вестись для критического случая нагрузок.

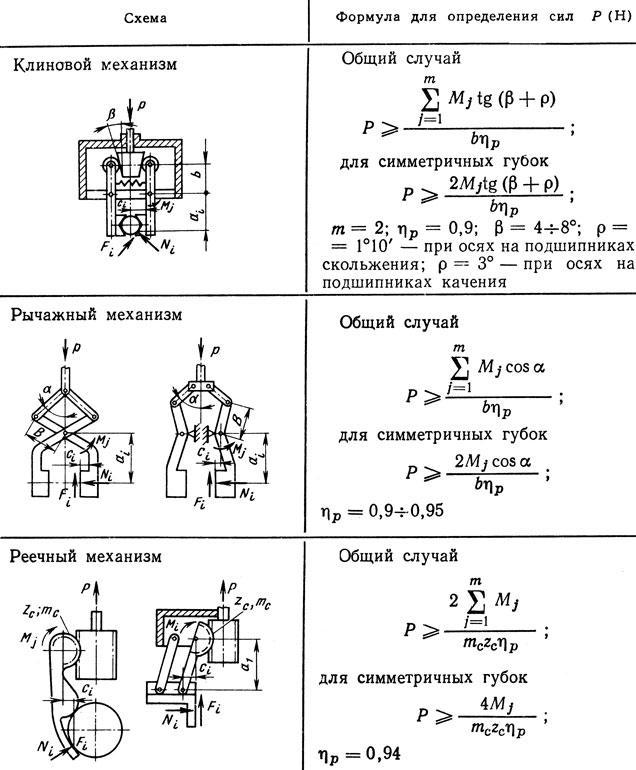

Таблица 12. Формулы для расчета усилий привода для основных групп захватных устройств

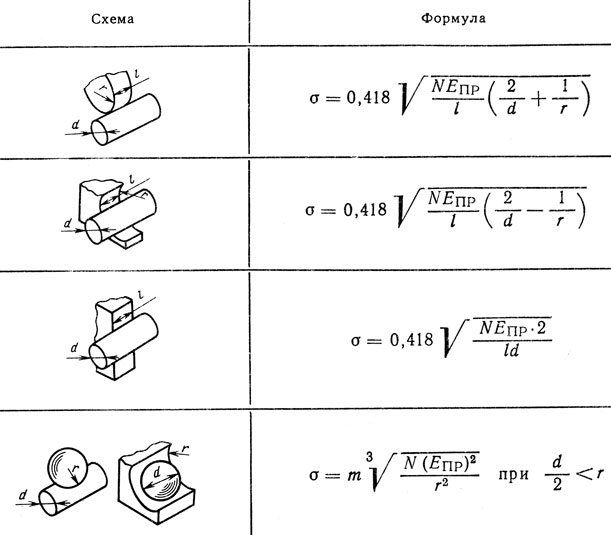

Обозначения. m - число губок захвата; Mj - удерживающий момент (H*м) для i-й губки, сила контакта, определяемая формулами табл. 11,  ; k - число точек контакта; ai, ci - расстояния от точки поворота губки до i-й точки контакта, м; φi угол контакта, °; μ - коэффициент трения между губкой и заготовкой; ρ - приведенный угол трения, учитывающий сопротивление осей рычагов, °; β - угол клина, °; ηρ коэффициент полезного действия механизма; b - размер рычага, м; α - угол рычага, °; mc - модуль сектора, м; zc - полное число зубьев сектора.

; k - число точек контакта; ai, ci - расстояния от точки поворота губки до i-й точки контакта, м; φi угол контакта, °; μ - коэффициент трения между губкой и заготовкой; ρ - приведенный угол трения, учитывающий сопротивление осей рычагов, °; β - угол клина, °; ηρ коэффициент полезного действия механизма; b - размер рычага, м; α - угол рычага, °; mc - модуль сектора, м; zc - полное число зубьев сектора.

Расчет усилий привода ведется по формулам табл. 12, где рассмотрены примеры применения клиновых, рычажных и реечных передаточных механизмов.

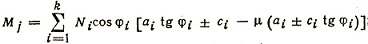

Таблица 13. Формулы для расчета контактных напряжений при захватывании заготовки губками захватного устройства

Обозначения. N - сила, действующая в месте контакта захвата с заготовкой и определяемая формулами табл. 39; ЕПР - приведенный модуль упругости материалов нубки захвата и заготовки; l - ширина губки захвата, см; d - диаметр заготовки, см; r - радиус губок захвата, см; m - коэффициент, зависящий от отношения наименьшего радиуса к наибольшему из двух соприкасающихся поверхностей (см. табл. 14).

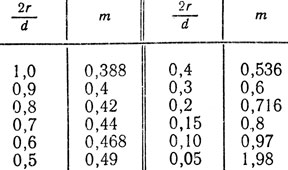

Определение напряжений на поверхностях контакта ЗУ с объектом манипулирования может потребоваться как при расчете ЗУ, так и при установлении возможности повреждения объекта при его захватывании и удержании. В ряде случаев, особенно при удержании детали благодаря силам трения, усилия, действующие в местах контакта с ЗУ, бывают значительными. Это может привести к повреждению поверхности деталей, что недопустимо при их чистовой обработке, или к повреждению зажимных губок ЗУ. Контактные напряжения так должны быть меньше допустимых [σK]. Формулы определяющие, напряжения на поверхностях контакта заготовки с ЗУ, приведены в табл. 13, значения коэффициента m - в табл. 14.

Таблица 14. Значения коэффициента m в зависимости от отношения 2r/d

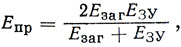

Приведенный модуль упругости материалов Eпр подсчитывают по формуле

где Eзаг - модуль упругости материала заготовки (объекта манипулирования); ЕЗУ - модуль упругости материала губок ЗУ.

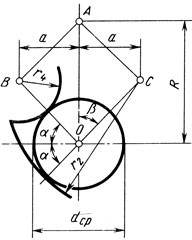

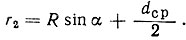

Построение профиля поворотных губок центрирующих клещевых захватных устройств для деталей типа тел вращения. К механическим ЗУ клещевого типа, предназначенным для манипулирования ступенчатыми валами и фланцами, часто предъявляются требования обеспечения центрирования деталей при изменении их диаметров, происходящем в результате обработки. Такие ЗУ оснащают поворотными губками криволинейной формы (см. рис. 6). Губки должны быть профилированы так, чтобы обеспечивать в определенном диапазоне Центрирование шеек вала (или фланца) различного диаметра. Верхние части губок делают одинаковой ширины, а нижние срезают так, чтобы они заходили одна за другую. Это позволяет надежно центрировать вал даже в том случае, когда в зоне действия губок оказывается ступень с перепадом диаметров.

Рис. 25. Схема, поясняющая построение профиля поворотных губок центрирующих клещевых ЗУ для деталей типа тел вращения

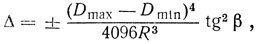

Для точного центрирования заготовки профиль губок аппроксимируется дугами окружности. При этом погрешность центрирования

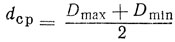

где Dmax, Dmin - возможный перепад диаметров зажимаемых деталей, мм; R - радиус поворота губок, мм, β - угол, получаемый построением (рис. 25). Исходными параметрами при построении профиля губок являются диапазон диаметров зажимаемых деталей (Dmax и Zmin) и центральный угол между точками контакта губок с деталью 2α. Рекомендуются Dmax/Dmin = 2,5 и 2α = 40÷50°. Последовательность построения профиля показана на рис. 25. Размер R между центром зажимаемого вала и осью поворота губки выбирается конструктивно и должен быть больше  Из точек В и С очерчивают дуги профиля радиусами r1 и r2. Эти точки лежат на расстоянии R/2 от оси поворота губки. Горизонтальная координата точек В и С определяется по формуле

Из точек В и С очерчивают дуги профиля радиусами r1 и r2. Эти точки лежат на расстоянии R/2 от оси поворота губки. Горизонтальная координата точек В и С определяется по формуле

Радиусы дуг профиля губок:

Профили губок симметричны. Если обе губки поворачиваются вокруг общей оси (точка A), то точки контакта губок с деталью располагаются симметрично. Если губки имеют разные оси поворота (A1 и A2), то точки контакта детали с профилями радиуса r1 удаляются, а с профилями радиуса r2 - сближаются. Центральный угол φ между осями поворота губок и центром детали О (угол А1ОА2) рекомендуется выбирать в пределах 0≤φ≤(2α - 40°).

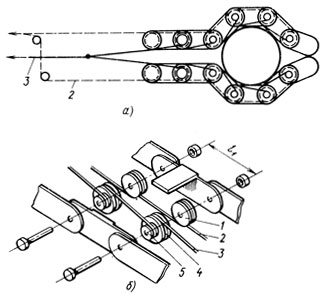

Рис. 26. Адаптивное механическое ЗУ с многозвенными пальцами: а - кинематическая схема привода пальцев; б - звено пальца

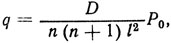

Захватные устройства с многозвенными пальцами. Пример конструкции адаптивного механического ЗУ с многозвенными пальцами приведен на рис. 26. Звенья приводятся в действие шкиво-тросовым передаточным механизмом. Известные способы фиксации предметов с помощью ремней или лент дают возможность манипулировать только объектами выпуклой формы, что сужает область применения показанного ЗУ. Шкивы 1 и трос 2 предназначены для освобождения, а блок шкивов 4 и 5 с тросом 3 - для захватывания объекта. Трос 3 охватывает большой шкив 4 со стороны звена, ближней к опорному звену пальца, а со стороны, ближней к концу пальца, охватывает малый шкив 5. Трос 2 последовательно охватывает шкивы 1, имеющие одинаковые диаметры. При подаче команды на захват объекта трос 3 натягивается, создавая крутящий момент в первом звене до соприкосновения его с объектом. Затем крутящий момент передается следующему звену и так до последовательного охвата объекта всеми звеньями ЗУ. После завершения охвата объекта необходимое давление q звеньев на объект может быть получено дальнейшим натяжением троса 3 с усилием Р0. Давление на единицу ширины звена при равной длине всех звеньев li = l = const и равном диаметре больших

шкивов 4:  где n - число звеньев; D - диаметр больших шкивов 4; l - длина звеньев пальца; Р0 - сила натяжения троса 3 (см. рис. 26).

где n - число звеньев; D - диаметр больших шкивов 4; l - длина звеньев пальца; Р0 - сила натяжения троса 3 (см. рис. 26).

Вакуумные и магнитные захватные устройства. Вакуумные захватные устройства. Сила вакуумного притяжения рв. п = kрFЗУ (pа - pв), где h = 0,85 - коэффициент, учитывающий возможное изменение атмосферного давления и свойств уплотнителя; F3У - эффективная площадь действия захватного устройства; ра - атмосферное давление; рв - остаточное давление в камере присосов; рв. п - удерживающее усилие захватного устройства.

Для вакуумных захватных устройств с уплотнительным кольцом, соединенных с вакуумным насосом, давление внутри полости присосов принимают равным давлению разрежения, создаваемому насосом. Для вакуумных захватных устройств без уплотнительного кольца и для неуправляемых ЗУ с уплотнительным кольцом разность давлений принимают ра - рв = (0,03÷0,035) МПа.

Для круглых ЗУ с уплотнительным кольцом F3У = (0,6÷0,7) FH, где FH - площадь поверхности, ограниченная наружной линией контакта ЗУ с объектом манипулирования.

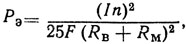

Магнитные захватные устройства. Сила притяжения электромагнита определяется формулой Максвелла  где In ампер-витков обмотки; F - площадь поверхности соприкосновения груза с полюсами электромагнита; RB, RM - магнитное сопротивление на участках пути магнитного потока соответственно воздушном и металлическом.

где In ампер-витков обмотки; F - площадь поверхности соприкосновения груза с полюсами электромагнита; RB, RM - магнитное сопротивление на участках пути магнитного потока соответственно воздушном и металлическом.

Наличие примесей (марганца, серы, фосфора, никеля и т. п.) в материале объекта манипулирования снижает подъемную силу электромагнита.

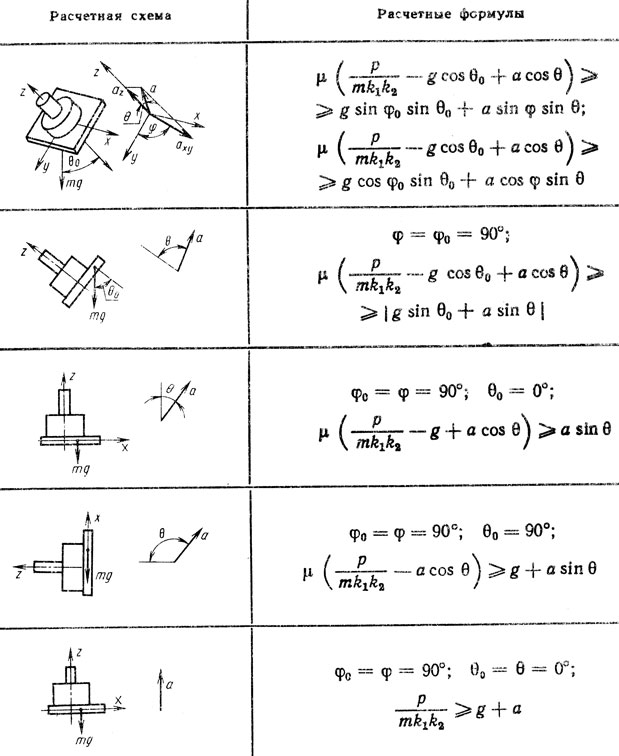

Формулы для проверки возможности удержания объектов вакуумными и магнитными захватными устройствами приведены в табл. 15.

Таблица 15. Формулы для проверки условий удержания детали вакуумными и магнитными захватами

Обозначения. р - сила вакуумного или магнитного притяжения, Н; m - масса заготовки, кг; g - ускорение свободное падение, м/с; а - ускорение захвата, м/с; θ - угол (°) между вектором ускорения и осью z, совпадающей с осью захвата; φ - угол (°) между проекцией ускорения на плоскость перпендикулярно к оси z и осью y; μ - коэффициент трения между заготовкой и захватом (для металлических захватов и стальных заготовок μ = 0,17; для резиновых манжет и стальных заготовок μ = 0,3; k1 - коэффициент запаса; k2 - коэффициент, учитывающий смещение точки приложения подъемной силы и центра тяжести заготовки (для круглых захватов k2 = r/r + Δx, где x - средний радиус уплотнительной поверхности захвата, Δx - смещение оси захвата и центра тяжести заготовки.

|

ПОИСК:

|

© ROBOTICSLIB.RU, 2001-2019

При копировании материалов проекта обязательно ставить ссылку на страницу источник:

http://roboticslib.ru/ 'Робототехника'

При копировании материалов проекта обязательно ставить ссылку на страницу источник:

http://roboticslib.ru/ 'Робототехника'