Обслуживание металлорежущих станков

Выбор деталей, подлежащих загрузке с помощью промышленных роботов. С помощью роботов, особенно в условиях среднесерийного производства, целесообразно автоматизировать установку-снятие и межстаночное транспортирование деталей простейших типов, требования к которым приведены ниже [1].

Детали должны быть такими, чтобы их можно было группировать по конструктивно-технологическим признакам. Это позволяет применять групповую форму организации производственных процессов, типизацию технологических процессов обработки, а также использовать однородное основное и вспомогательное оборудование. Они должны иметь ясно выраженные технологические базы и признаки ориентации, позволяющие организовать транспортирование и складирование деталей в ориентированном виде с использованием стандартизованной оснастки.

Детали должны иметь однородные по форме и расположению поверхности для базирования и захвата, позволяющие без дополнительной выверки устанавливать детали в рабочую зону обрабатывающего оборудования, где для их базирования и закрепления должна использоваться универсальная технологическая оснастка.

Конструкция детали (заготовки) должна обеспечивать возможность надежного захватывания, удержания и переноса ее с помощью ПР. При группировании деталей по конструктивно-технологическим признакам следует предусматривать минимизацию номенклатуры захватных устройств и возможность применения широкодиапазонных захватов. При переходе от манипулирования одним типоразмером деталей к другому в пределах обработки в составе одной РТС должно быть минимальное число смен захватных устройств и переналадок ПР.

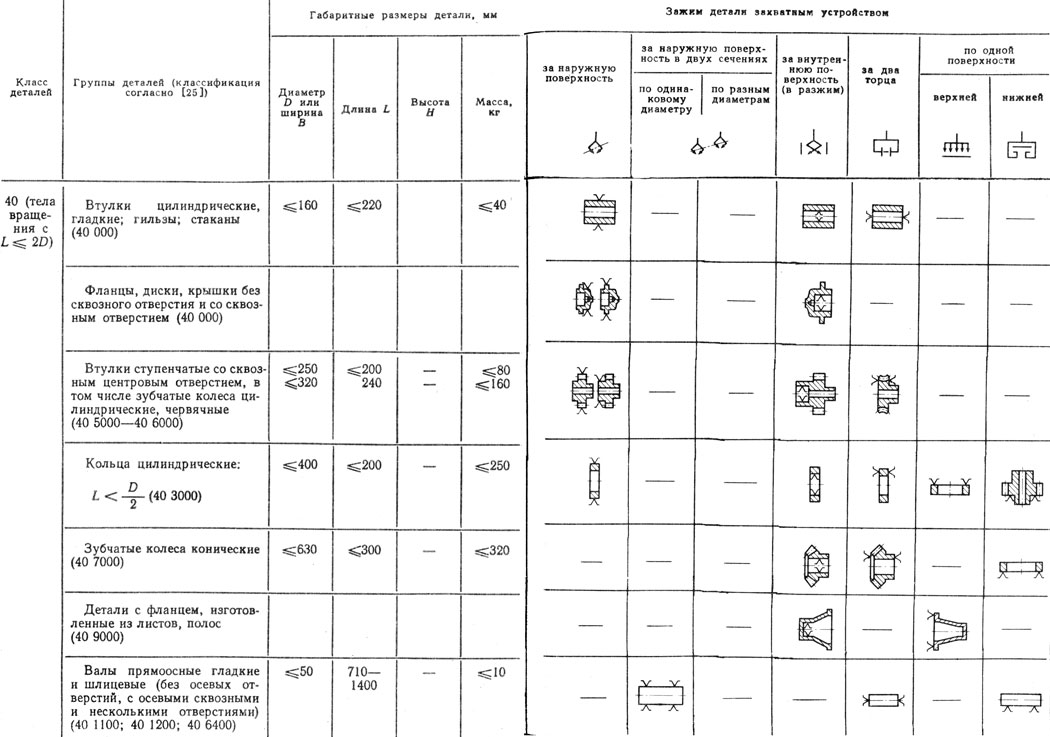

Перечисленным выше требованиям отвечают детали, относящиеся к классам 40 и 50 по классификатору [21 ]. Характеристики этих групп деталей с учетом рекомендуемого метода их захватывания с помощью ПР приведены в табл. 7.

Таблица 7. Характеристика деталей общемашиностроительного применения, рекомендуемых для обработки на метеллорежущем оборудовании с применением промышленных роботов

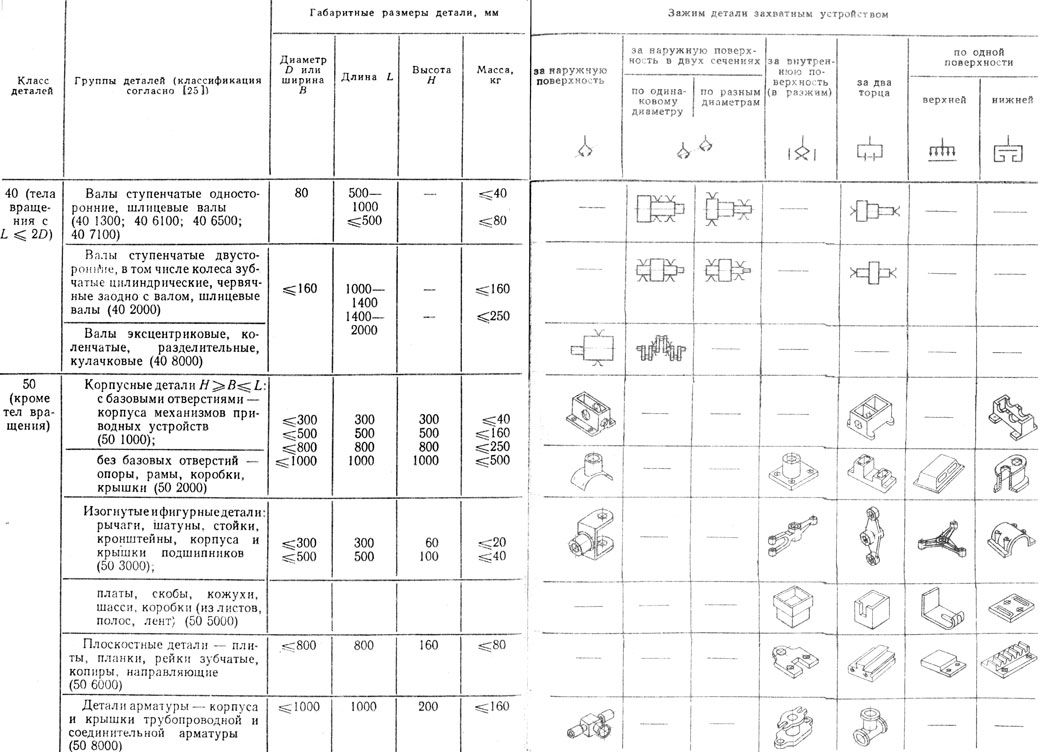

Продолжение таблицы 7

Манипулирование деталями сложных конфигураций с разнообразными формами и расположением базовых поверхностей (вилки, рычаги, кулисы, сложные корпуса и т. п.) в условиях многономенклатурной обработки требует создания специальных установочных, базирующих и захватных устройств. Применение ПР для установки-снятия со станков деталей подобных типов экономично только в условиях массового и крупносерийного производства.

Для транспортирования деталей массой свыше 500 кг, как правило, наиболее экономично применение цеховых подъемно-транспортных средств. Такие детали большой массы обычно достаточно долго обрабатываются на одном станке. Поэтому для их установки-снятия при обслуживании станков целесообразно применять манипуляторы с ручным управлением или общецеховые подъемно-транспортные средства.

При отборе деталей, подлежащих обработке на РТС, следует руководствоваться также правилами обеспечения технологичности конструкции деталей.

Требования к заготовкам, подлежащим обработке на РТС, должны быть повышенными. Сварные заготовки, поковки, а также резаный прокат необходимо зачищать от заусенцев, швов и т. п. Чугунные и цветные отливки следует предварительно зачищать, удалять с них литники. Стальные заготовки из легированных труднообрабатываемых сталей и стальные отливки рекомендуется подвергать отжигу. У ответственных отливок следует контролировать размеры разметкой.

У деталей, поступающих на обработку в РТС, необходимо контролировать размеры и твердость для исключения поломок режущего инструмента, автоматических транспортных средств и роботов.

Требования к металлорежущим станкам, комплектующим РТК. Для комплектации РТК применяют модернизированные серийные или специально разр аботанные станки-полуавтоматы (в том числе и с ЧПУ).

Станки, встраиваемые в РТК, должны отвечать требованиям общим и тем, которые диктуются условиями их работы в составе автоматизированного участка совместно с промышленными роботами. Станки должны обеспечивать высокую производительность и (по возможности) высокий уровень концентрации и совмещения операций, а также иметь максимальную унификацию отдельных узлов и комплектующих изделий, крепежной и инструментальной оснастки. В станках следует предусматривать автоматическую смену инструмента, совмещенную во времени с выполнением холостых ходов. Должны быть обеспечены условия хорошего отвода стружки из зоны резания. Станки следует оснащать устройствами для дробления и уборки стружки.

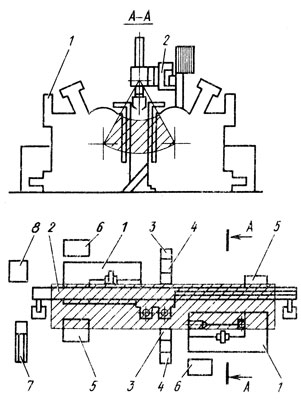

Компоновки станков должны быть удобными для обслуживания их как оператором, так и ПР. При проектировании новых станков следует предусматривать возможность разделения рабочих зон оператора и ПР. Во всех случаях оператор должен работать в условиях, когда соблюдены требования по технике безопасности, обеспечен удобный доступ к зоне обработки и органам управления станка. Станки целесообразно оснащать устройствами контроля размерной точности обработки деталей. Необходимо предусматривать выходы для стыковки между системами управления робота и станков, а также установку датчиков внешней и внутренней информации для контроля работы механизмов станка.

В конструкциях станков необходимо обеспечивать автоматический зажим детали в патроне, центрах или захват конца детали поводком, фиксацию в автоматических тисках, на электромагнитном столе и т. п. в зависимости от вида обработки. Для правильного базирования деталей типа фланцев особенно важно обеспечить автоматический поджим заготовки к торцу патрона. Станки должны быть оснащены датчиками, контролирующими правильность и надежность базирования деталей в зажимных приспособлениях; устройствами автоматического открытия и закрытия защитных экранов (щитков), ограждающих зону обработки; устройствами обдува или обмыва под давлением базовых поверхностей устройств для закрепления заготовок (патронов, центров, тисков, столов и др.). В системах управления станков должны быть предусмотрены каналы для сигналообмена с ПР о выполнении всех взаимосвязанных операций.

При разработке специализированного оборудования для автоматизированных станков с ЧПУ с применением ПР целесообразно:

- обеспечивать свободный доступ в рабочую зону сверху или с тыльной стороны станка; разделять зоны обслуживания оператора и ПР, что позволит рабочему наблюдать за работой станка и робота и участвовать в загрузке и управлении станком (вплоть до перевода станка на ручное обслуживание), а также обеспечит безопасность обслуживающего персонала;

- предусматривать возможность одновременной обработки по нескольким координатам и одновременной многооперационной обработки;

- оснащать станки устройствами автоматической смены инструментальных блоков;

- оснащать станки системами управления с программированием методом обучения по первой детали, что обеспечит рентабельность применения РТК при обработке деталей с партией запуска в 5-10 шт.

При создании РТК особое внимание следует уделять надежности работы станков и механизмов, входящих в его состав.

К отдельным видам оборудования могут предъявляться дополнительные специальные требования: например, токарные станки должны обеспечивать возможность нарезания резьбы с управлением от системы ЧПУ. В шлифовальных станках управление процессами шлифования резьбы, контурной обработкой и фасонной правкой круга должно осуществляться от системы ЧПУ. Центровые и патронно-центровые токарные станки нужно комплектовать регулируемыми автоматическими люнетами. Патронные токарные станки должны оснащаться устройствами автоматической индексации шпинделя в определенном угловом положении, что расширяет технологические возможности комплекса станок - робот, позволяя автоматизировать загрузку-выгрузку некруглых деталей и деталей малой толщины при взаимном развороте кулачков патрона станка и губок захватного устройства робота. На некоторых станках следует обеспечивать малую угловую скорость шпинделя для контроля биения заготовки с помощью ПР. В круглошлифовальных и торцекруглошлифовальных станках необходимо предусмотреть самозажимные автоматические патроны. Наилучшая компоновка для фрезерно-центровальных станков та, при которой ось движения зажимных тисков расположена под углом 60° относительно вертикальной плоскости, что дает возможность применять для их обслуживания широкую номенклатуру современных ПР, работающих в различных системах координат. Фрезерно-центровальные станки должны оснащаться системами ЧПУ, что позволит существенно поднять коэффициент их использования на предприятии, а также даст возможность непосредственно встраивать их в состав автоматизированных участков с широкой номенклатурой обрабатываемых деталей.

Вспомогательное оборудование, включаемое в состав РТК, и станочная оснастка. Вспомогательное оборудование включает в себя транспортно-накопительные устройства, обеспечивающие накопление, хранение, ориентацию, поштучную выдачу и транспортирование деталей внутри или между РТК; базирующие и контрольно-измерительные устройства; средства техники безопасности и безаварийной работы оборудования и т. д.

Транспортно-накопительные устройства, входящие в состав РТК, не имеют, как правило, между собой информационных связей и получают команды от основного технологического оборудования и ПР. При выборе или разработке транспортно-накопи-тельных устройств следует учитывать способ хранения и выдачи деталей, емкость накопителей, способ ориентации и комплектации заготовок на начальной позиции РТК. Необходимо обеспечивать сопряжение транспортной системы РТК с общезаводским и внутрицеховым транспортом.

Станочная оснастка. Металлорежущие станки характеризуются наличием большого ассортимента разнообразной технологической оснастки, обеспечивающей требуемую точность для станков каждого типа в заданных условиях. При создании автоматизированных станочных систем с применением ПР выбирать технологическую оснастку необходимо исходя из следующих положений:

- ПР не обеспечивает окончательной точности базирования детали в приспособлении; требования к ПР ограничиваются возможностью ввода детали (заготовки) в зону базирующего приспособления станка с зазором, гарантированным допусками на сопрягаемые поверхности детали и базирующего приспособления;

- технологическая станочная оснастка должна обеспечивать при необходимости установку детали (заготовки) ПР данной модели, требуемую точность базирования и надежность закрепления детали в процессе обработки;

- необходимо контролировать правильность положения детали и надежность ее закрепления в базирующем приспособлении станка, для чего следует предусматривать систему датчиков, контролирующих положение детали перед началом ее обработки; эти датчики могут встраиваться и в захватное устройство ПР.

Существующая станочная оснастка требует предварительной проверки и в ряде случаев дополнительной доработки для использования ее в составе РТК.

Без дополнительной конструктивной доработки можно рекомендовать для применения в составе РТК: для токарных станков - центры, поводковые патроны с плавающими центрами, торцовые поводковые патроны, самоцентрирующие трехкулачковые патроны; для фрезерно-сверлильно-центровальных и протяжных станков- автоматические самозажимные тиски, приспособления с угловой фиксацией детали. Станки ряда моделей комплектуют оснасткой других типов (магнитные столики, автоматические прихваты и т. д.).

Основные типы РТК станок-робот и робот-группа станков. Выбор станков, планировка РТК и конструктивно-технологические особенности комплектующих вспомогательных устройств в большой мере зависят от системы координат основных движений и технических характеристик ПР.

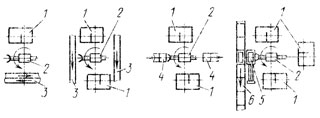

Комплексы РТК-1 создают на базе подвесных ПР, работающих в плоской прямоугольной (или близкой к ней) системе координат и обеспечивающих загрузку станков либо сверху, либо сбоку (патронные станки). РТК-1 комплектуют одним или более станками, располагаемыми в одну линию. В состав РТК входят вспомогательные устройства для автоматической подачи ориентированных заготовок на фиксированную загрузочную позицию, расположенную в одной вертикальной плоскости со шпинделем станка и координатным перемещением (по монорельсу) ПР. В качестве вспомогательных устройств применяют тактовые столы, шаговые конвейеры, приводные магазины-питатели поштучной выдачи и т. д. Комплексы РТК-1 применяют для комплектации автоматических линий и автоматизированных участков в условиях массового и крупносерийного производства. Для комплектации таких РТК используют ПР, встраиваемые в оборудование (типа СМ80Ц.25.01 или консольного манипулятора "Пирин"), или автономные ПР с руками, установленными на каретке, перемещающейся по монорельсу, закрепленному на двух опорах (портальные манипуляторы "Пирин").

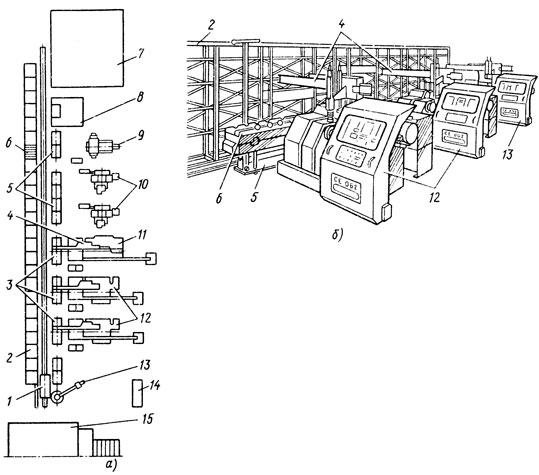

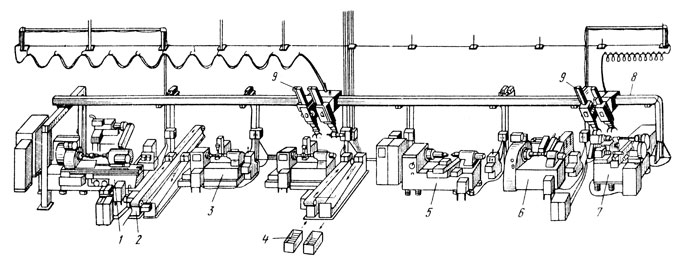

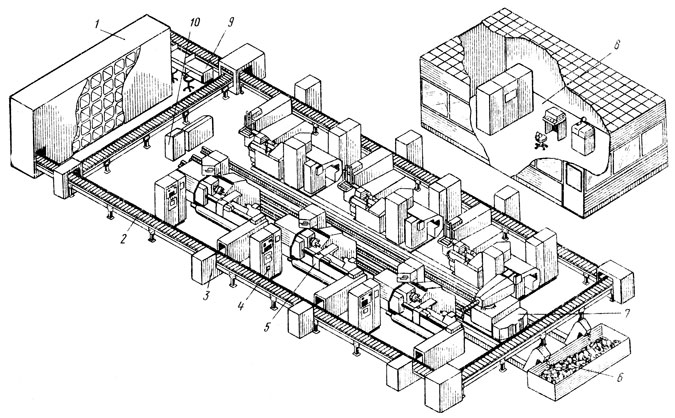

Рис. 25. Автоматизированный участок СМ-РСД.01 для обработки деталей типа тел вращения: а - планировка; б - расположение роботизированных технологических комплексов; 1 - трансманипулятор; 2 - стеллаж; 3 - тактовые подпалетные станции; 4 - консольный манипулятор; 5 - подпалетные подставки; 6 - палета; 7 - участок комплектации инструментальных палет; 8 - моечная машина; 9 - станок РВ.001.01; 10 - станок АСР-200; 11 - станок СЕ.062.20; 12 - станок СЕ.062.11; 13 - тельферный загрузчик; 14 - стеллаж регулировки палет; 15 - центральный диспетчерский пульт

Автоматизированный участок СМ-РСД.01 (рис. 25), созданный в НРБ, предназначен для обработки деталей типа тел вращения при среднесерийном производстве. Детали изготовляют из поковок и резаного проката с подготовленными технологическими базами. Диаметр деталей центровых 20-100 мм, патронных 36-220 мм; наибольшая длина центровых деталей 750 мм.

В состав участка входят патронно-центровой токарный станок с ЧПУ СЕ.062.20; два патронных токарных станка СЕ.062. И с ЧПУ; два токарно-револьверных станка АСР-200; свердильно-фрезерный станок РВ.001.01; моечная машина. Основные технологические операции: чистовая токарная обработка; сверление и фрезерные операции (нарезание шпоночных канавок, резьбы, обработка отверстий и т. п.); очистка и мойка деталей.

Подсистема потока деталей включает четырехъярусный стеллаж (в каждом ярусе 24 трехпозиционных ячейки); трансманипулятор, перемещающий палеты с деталями и инструментом на рабочие позиции около станков; три тактовые подпалетные станции, установленные рядом со станками с ЧПУ; шесть подпалетных. подставок; три консольных манипулятора "Пирин", смонтированные на станках с ЧПУ тельферный погрузчик с ручным управлением, обеспечивающий ввод и вывод палёт при обслуживании стеллажа.

Участок управляется с центрального диспетчерского пульта, укомплектованного двумя мини-ЭВМ "Изот-310" (одна управляет станками, вторая - транспортированием деталей и инструмента, а также выдает информацию диспетчеру).

Участок обслуживают диспетчер, наладчик станков с ЧПУ, операторы на станках АСР-200 и РВ.001.01, рабочий на приемо-сдаточной позиции и на участке комплектации инструментальных плат, контролер.

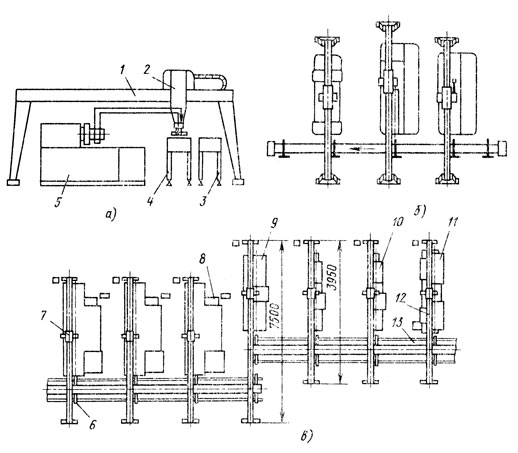

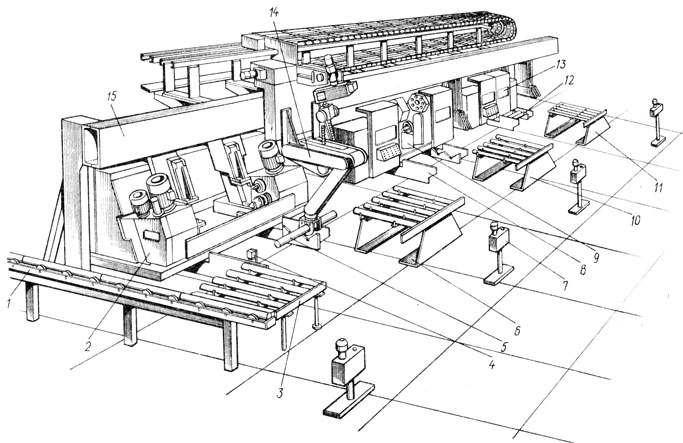

Рис. 26. Применение портальных манипуляторов 'Пирин' (НРБ) для комплектации автоматических линий: 1 - портал; 2 - манипулятор; 3 - контрольно-измерительное устройство; 4 - конвейер; 5 - станок; 6 - ограничительные консоли конвейера; 7 - манипулятор 'Пирин'; 8 - круглошлифовальные станки; 9 - агрегатный станок для обработки шпоночных канавок и отверстий в торце вала; 10 - токарные станки Преслав-СП.403.02; 11 - фрезерно-центровальный станок; 12 - манипулятор 'Пирин'; 13 - конвейер

Автоматизированные технологические линии АТЛ (НРБ) предназначены для обработки деталей типа тел вращения в условиях массового и крупносерийного производства. Установка-снятие деталей при обслуживании станков осуществляются портальными манипуляторами "Пирин" двух типов: непереналаживаемыми (автооператоры) - для линий массового производства, и оснащенными командо-аппаратами (роботы) - для линий крупносерийного производства. Межстаночное транспортирование производится с помощью конвейеров. На рис. 26, а показан элемент компоновки автоматизированной технологической линии станок - робот-конвейер-контрольно-измерительное устройство.

На рис. 26, б и в показаны компоновки автоматизированных линий АТЛ-06 и АТЛ-07. Особенность линий АТЛ заключается в том, что при обработке ступенчатых валов последние при укладке на ложементы общего конвейера перекашиваются, так как при большом различии диаметров ступеней невозможно выдержать постоянное положение оси детали при наличии не-

регулируемых ложементов. Поэтому в ряде случаев общий конвейер прерывают, разбивая его на несколько независимых участков, конструкция ложементов которых обеспечивает минимальный перекос оси детали в данном диапазоне перепада диаметров (см. рис. 26, в).

Рис. 27. Автоматическая линия из шести станков, обслуживаемая роботами Robitus-RС: 1 - шлифовальный станок; 2 - двухручьевой конвейер; 3 - зубофрезерный станок! 4 - тара с деталями; 5 - токарный станок с ЧПУ; 6 - токарно-копировальный станок; 7 - фрезерно-центровальный станок; 8 - монорельс; 9 - робот RC

Автоматическая линия фирмы Mitsubishi Heavy Ind для обработки шлицевых валов показана на рис. 27. Линия обслуживается двумя подвесными передвижными ПР "Robitus RC". Один ПР обслуживает один центровально-фрезерный и два токарных станка, а другой - остальное оборудование. В месте совпадения действия роботов расположен двухручьевой конвейер 2 для ввода и вывода деталей на участок термообработки. Заготовки нарезают из прутка диаметром 30-100 мм. В соответствии с темпом работы линии задается программа работы роботов, осуществляющих установку-снятие деталей на станках и последовательно (по ходу технологического процесса) транспортирование деталей от станка к станку.

Комплексы типа РТК-2 создаются на базе подвесных передвижных ПР, работающих в ангулярной системе координат. Робот перемещается вдоль фронта станков, расположенных в одну или две линии.

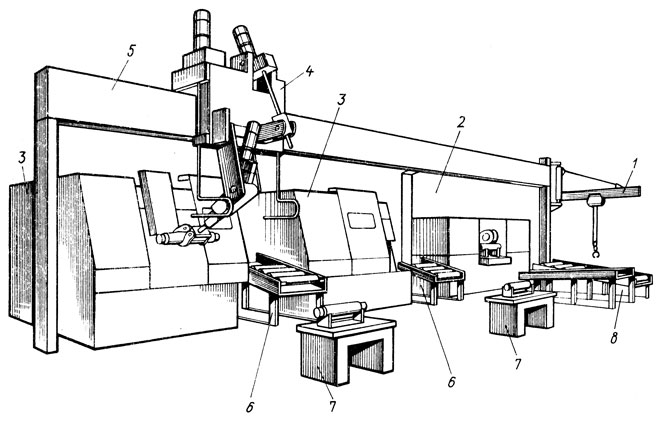

Рис. 28. Автоматизированный участок АСВР-01 для обработки валов электродвигателей: 1 - конвейер подачи заготовок; 2 - фрезерно-центровальный станок модели МР179; 3 - начальный накопитель; 4 - устройство для измерения длины заготовки; 5 - заготовка; 6 - промежуточный накопитель; 7 - стойка устройства фотозащиты; 8 - позиция ожидания; 9 - токарный станок модели 1Б732Ф3; 10 - промежуточный накопитель; 11 - выходная позиция участка (накопитель готовых изделий); 12 - позиция ожидания; 13 - токарный станок модели 1Б732Ф3; 14 - подвижная каретка с рукой робота УМ160Ф2.81.01; 15 - монорельс робота

Автоматизированный участок АСВР-01, предназначенный для обработки валов электродвигателей длиной 500-1400 мм, диаметром до 140 мм и массой до 160 кг, показан на рис. 28. Валы изготовляются из резаного проката. Заготовки подвозятся электрокаром и загружаются на подающий конвейер, с выдачной позиции которого робот мод. УМ160Ф2.81.01 их забирает и раскладывает в ячейки начального накопителя 3. Участок укомплектован фрезерно-центровальным станком MP 179 и двумя токарными станками 1Б732Ф3 с ЧПУ, на которых производятся подрезка торцов, центрование и токарная обработка валов 30 типоразмеров. Обслуживание станков роботом осуществляется по их вызовам. При одновременном поступлении двух заявок выбирают станок с наибольшим циклом обработки. Между станками расположены промежуточные накопители деталей 6 и 10. Робот, снабженный тактильным щупом, осуществляет поиск заготовки 4 в накопителе 3, измеряет ее диаметр и с помощью устройства 5 измеряет ее длину, уравнивая припуск на обработку торцов. Если длина или диаметр заготовки выходит за пределы допусков, она бракуется. Робот также обеспечивает загрузку и разгрузку станков, межстаночное транспортирование деталей, их перебазирование, промежуточное складирование на накопителях 6 и 10, а также на позициях ожидания 8 и 12, расположенных перед токарными станками. После обработки робот кладет детали в магазин на выходной позиции 11 участка. Безопасность работы обеспечивается системой фотодатчиков, расположенных в стойках 7. Сзади станков проходит стружкоуборочный конвейер. Участок обслуживается одним оператором.

Рис. 29. Автоматизированный участок АСВР-10 токарной обработки деталей типа тел вращения массой до 40 кг

Автоматизированный участок АСВР-10 (рис. 29) укомплектован фрезерно-центровальным 2 и двумя токарными 3 станками, обслуживаемыми ПР СМ40Ф2.80.01. Каретка с рукой робота 4 движется по монорельсу 5. Заготовка (резаный прокат) укладывается на двухручьевой роликовый конвейер 8 с помощью тельфера 1. На участке производятся подготовка баз, фрезерование торцов и полная токарная обработка валов массой до 40 кг. Между станками расположены промежуточные накопители 6. В зависимости от программы каждую деталь после обработки на станке робот подает на позицию 7, где деталь проверяет оператор. Обработанные -детали робот укладывает на второй ручей роликовый конвейер 8, откуда они забираются общецеховым транспортом. В остальном функции робота и организация работы на участке такие же, как на участке АВСР-01.

Автоматизированный участок обработки корпусных деталей АСК-0201 (рис. 30) состоит из двух РТК, каждый из которых включает два фрезерно-расточных станка с ЧПУ и ПР, обеспечивающий установку-снятие и межстаночное транспортирование Деталей, смену инструмента на станках и оснастки, очистку баз станков и деталей от стружки, а также измерение размеров деталей. В роботе предусмотрена автоматическая смена захватных устройств. Детали, станочная оснастка и инструмент хранятся в ячейках стеллажа, расположенного сзади комплексов над стружкоуборочным конвейером. Масса деталей - до 100 кг. Робот является модификацией ПР УМ160Ф2.81.01. Участок обслуживается одним оператором.

Рис. 30. Автоматизированный участок АСК-0201 для обработки корпусных деталей массой до 100 кг: 1 - обрабатывающий центр; 2 - промышленный робот; 3 - кассеты с инструментом; 4 - стеллажи для деталей, инструмента и оснастки; 5 - спутники с обрабатываемыми деталями (заготовками); 6 - конвейер для уборки стружки

Комплексы РТК-3 создают на базе стационарных напольных или подвесных передвижных ПР с маятниковым (качательным) движением руки, необходимым для загрузки оборудования. РТК комплектуют станками с горизонтальной осью шпинделя, допускающими загрузку спереди или сзади под углом. В качестве вспомогательных устройств применяют конвейеры, выдающие детали на фиксированную позицию, или ориентирующие магазины с заданным шагом между рядами деталей.

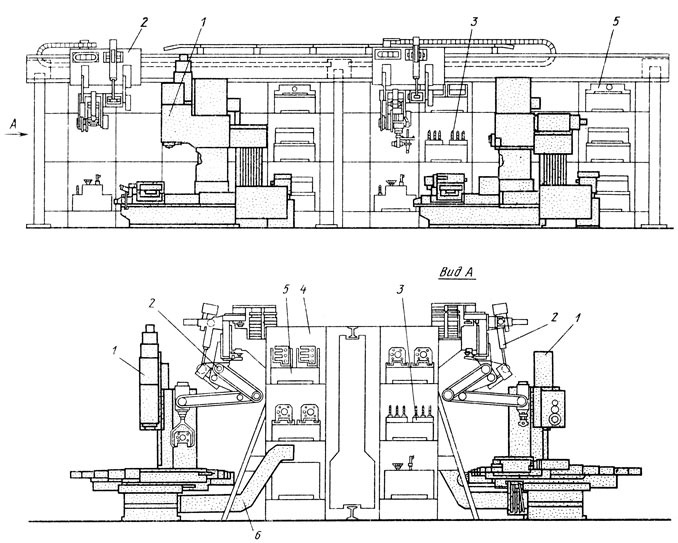

Автоматическая линия ЛАС-ЧПУ предназначена для токарной обработки валов в крупносерийном производстве; комплектуется двумя токарными полуавтоматами с ЧПУ 1Б732ФЗУ3 (специальная модификация станков, модернизированных для стыковки с роботами), двуруким роботом СМ160Ф205.01, тактовыми магазинами для подачи деталей на фиксированную позицию. Масса заготовки - не более 160 кг,- длина 500-1400 мм. В накопителе в зависимости от диаметра могут располагаться 5-10 заготовок. Накопитель загружается с помощью общецеховых подъемно-транспортных средств. Робот не кантует заготовки, поэтому станки располагаются так (рис. 31), чтобы обеспечить обработку вала с двух концов.

Рис. 31. Автоматическая линия ЛАС-ЧПУ: 1 - токарные полуавтоматы с ЧПУ 1Б732ФЗУ3; 2 - промышленный робот СМ160Ф2.05.01; 3 - тактовый магазин подачи заготовок; 4 - тактовый магазин выдачи обработанных деталей; 5 - конвейеры уборки стружки; 6 - система управления и электрошкаф станка; 7 - система управления и электрошкаф робота; 8 - центральный пульт управления линией

Автоматизированные комплексы РТК-4 комплектуют напольными (стационарными или передвижными) роботами, работающими в цилиндрической или сферической системе координат. В целом планировка комплекса РТК-4 характерна для любого напольного ПР, поворачивающегося вокруг вертикальной оси. Такие комплексы имеют преимущественно круговую (если ПР стационарный), линейную или линейно-параллельную двухрядную (если ПР передвижной) планировку оборудования.

Рис. 32. Типовые схемы роботизированных станочных комплексов РТК-4: 1 - станок; 2 - робот; 3 - конвейер; 4 - приемопередающее устройство; 5 - тактовый стол со специальной тарой; 6 - автоматизированный склад со штабелером

На рис. 32 приведены типовые схемы РТК, различающиеся числом оборудования, обслуживаемого одним ПР, и структурой связей с внешними транспортными потоками, передаваемыми конвейерами, приемопередающими устройствами, тактовыми столами и т. п.

Автоматизированный участок токарной обработки из шести станков с ЧПУ, обслуживаемых ПР "Kawasaki Unimate-5030", перемещающимся по рельсовому пути вдоль фронта станков, показан на рис. 33. В состав подсистемы потока деталей, кроме ПР, входят автоматизированный склад; конвейеры, подводящие от склада к станкам магазины с ориентированными деталями; накопители заготовок у станков с автоматическими устройствами подачи заготовок на фиксированные позиции; конвейеры для отвода на склад готовых изделий. Управление участком осуществляется на двух уровнях: от центральной ЭВМ, обеспечивающей диспетчирование и координацию работы всего комплекса, хранение библиотеки программ и автоматическое программирование работы станков и ПР; от автономных систем ЧПУ станков и ПР.

Рис. 33. Автоматизированный участок токарной обработки из шести станков с ЧПУ, обслуживаемых напольным передвижным промышленным роботом 'Kawasaki Unimate-5030': 1 - автоматизированный склад; 2 - приводной роликовый конвейер для транспортирования заготовок и обработанных деталей; 3 - тактовый накопитель для передачи заготовок с конвейера к фиксированной позиции роботом станка и возврата обработанной детали на конвейер; 4 - система управления станком; 5 - станок; 6 - конвейер Для отвода стружки и бункер для ее приема; 7 - промышленный робот; 8 - помещение с центральной управляющей ЭВМ; 9 - столы OTK; 10 - диспетчерский пульт участка

Участок переналаживаемой автоматизированной линии обработки поворотных кулаков грузовых автомобилей "Fiat", обслуживаемый роботами "Unimate", показан в табл. 1. Заготовки, представляющие собой вилки с отверстиями в цапфах, прошедшие предварительную токарную обработку, подаются конвейером к агрегатному станку с поворотным делительным столом, на котором выполняются сверление, зенкерование и развертывание отверстий. Детали устанавливаются на станок и снимаются оператором, который по окончании обработки проверяет деталь и затем укладывает на поворотный стол-накопитель 3/А. Из накопителя деталь забирает первый робот "Unimate", который переносит ее в приспособление для обдува стружки, а затем устанавливает в базирующее устройство трехпозиционного фрезерного станка. После обработки деталь вторым роботом переносится сначала в приспособление для обдува стружки, а затем - в накопитель 3/Б или, если этот накопитель заполнен, - во второй трехпозиционный станок 2/Б. Третий робот выгружает станок 2/Б и загружает многопозиционный агрегатный сверлильный станок 2/В, откуда детали подаются на конвейер для передачи их на следующие операции.

Возможны и другие, помимо перечисленных, варианты компоновок РТК и связи их с транспортными потоками основного производства. Иногда роботы помещают на верхний передвижной мост (портал) для обслуживания станков, установленных в линию или рядами.

|

ПОИСК:

|

© ROBOTICSLIB.RU, 2001-2019

При копировании материалов проекта обязательно ставить ссылку на страницу источник:

http://roboticslib.ru/ 'Робототехника'

При копировании материалов проекта обязательно ставить ссылку на страницу источник:

http://roboticslib.ru/ 'Робототехника'