Автоматизация сборочных операций

ПР можно применять для автоматизации операции на всех видах сборочных работ. При сборке под механическую обработку ПР применяют для подачи, ориентации, соединения деталей в один комплект, их взаимного закрепления, установки и снятия комплекта при обслуживании обрабатывающего оборудования. При узловой сборке ПР применяют для поиска и распознавания деталей, их транспортирования, ориентации, подачи на сборочную позицию, контроля размеров, а также правильности и качества соединения и закрепления деталей, для транспортирования и укладки (а если потребуется и упаковки) собранного узла. Сборка под сварку может рассматриваться как операция узловой сборки и как операция, предваряющая механическую обработку. При общей окончательной сборке изделия ПР применяют для транспортирования, взаимной ориентации и установки узлов (иногда для их соединения), а также для транспортирования готовых изделий. ПР могут применяться и при разборке изделий.

Независимо от метода сборки ПР можно применять для выполнения складских, транспортных операций, переноса, установки, ориентации сборочных единиц, их распознавания, контроля, отбраковки, а также для проверки качества соединения. Для выполнения основных операций ПР в основном используются при методе сборки с полной взаимозаменяемостью.

Основные операции сборки, которые могут быть выполнены с помощью ПР, оснащенных соответствующими инструментами и приспособлениями: надеть-вставить; наложить-вложить; раздвинуть-развернуть; установить-снять; запрессовать; свинтить-развинтить; склеить; склепать; сжать-разжать; нанести; сварить; зачистить; ориентировать; измерить; залить.

Основные требования к деталям узлами и изделиями, подвергаемым автоматизированной сборке. Общие правила обработки конструкции изделия на технологичность и правила выбора показателей технологичности конструкции изделий установлены ГОСТ 14.201-83 и правилами обеспечения технологичности конструкции сборочных единиц.

Детали не должны быть загрязнены, иметь забоины, вмятины. Их конструкция должна быть такой, чтобы детали не сцеплялись друг с другом при выходе из подающего устройства (магазина). В конструкциях соединяемых деталей должны быть предусмотрены заходные фаски, конуса, проточки и т. д. Следует избегать соединений с деталями из легкодеформируемых, хрупких и не обеспечивающих сохранения определенной геометрической формы материалов. Перед поступлением на сборочную позицию необходимо проверять, соответствуют ли параметры детали техническим условиям.

Основные требования, предъявляемые к изделиям (сборочной единице), подлежащим сборке на автоматизированном оборудовании:

- изделия должны быть разделены на законченные взаимозаменяемые сборочны единицы, обеспечивающие возможность их сборки независимо друг от друга;

- должна быть предусмотрена возможность сборки с полной взаимозаменяемостью;

- число соединяемых поверхностей и видов соединений должно быть минимальным;

- места соединений сборочных единиц должны быть доступны для контроля качества соединения (если требуется);

- дополнительные обработка, пригонка и регулирование в процессе сборки не допускаются;

- должна быть предусмотрена возможность последовательной сборки, характеризуемой наличием базовой детали, с которой последовательно сопрягаются присоединяемые детали.

Тип и конфигурация базовой детали определяют конструкцию базирующего приспособления и схему базирования. Условия собираемости, выбор базовых поверхностей при захвате и монтаже присоединяемой детали, а также последовательность сборки зависят от пространственного расположения поверхностей сопряжения. Основным признаком классификации типовых сборочных единиц и комплектов является деление их на комплекты типа вала (с охватыванием базовой детали) и корпуса (с охватывающей базовой деталью).

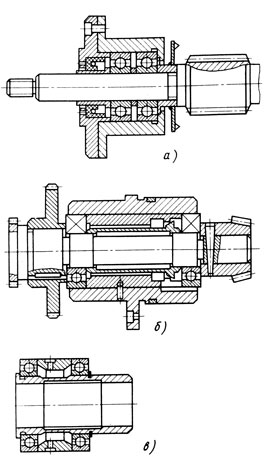

Рис. 34. Типовой комплекс с охватываемой базовой деталью (вал, втулка) и фиксацией присоединенных деталей с помощью: а - сил трения; б - штифта; в - пружинного упорного кольца

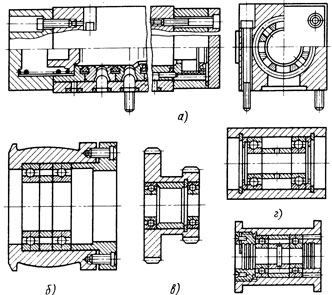

В комплекте типа вала базовой деталью является вал или другая деталь этой группы, на которую устанавливают подшипники, зубчатые колеса, втулки, пружинные стопорные кольца, уплотнительные манжеты и т. д. В комплекте типа корпуса базовыми деталями являются корпус, фланец, стакан и т. д., в которые вкладывают присоединяемые детали. На рис. 34 представлены характерные комплекты типа вала, а на рис. 35 комплекты типа корпуса. Указанные комплекты являются типовыми практически для всех изделий машиностроения.

Рис. 35. Типовой комплект с охватывающей базовой деталью (корпус, втулка, блок зубчатых колес и т. п.) и фиксацией присоединяемых деталей с помощью: а - фланцев и винтов с двух сторон; б - фланца и винтов с одной стороны; в - пружинного упорного кольца; г - пружинных упорных колец (с двух сторон); д - гайки

Анализ основного сборочного оборудования. Наиболее широкое применение в сборочном производстве имеют одношпиндельные и многошпиндельные гайковерты, вальцующие головки, поворотные многопозиционные столы, прессы, сварочные головки и т. д. Указанное оборудование, как правило, имеет исполнение настольное или выполнено в виде ручного механизированного инструмента. Это позволяет после изменения конструкции применять его как сменный инструмент, с помощью которого ПР может осуществлять сборку. ПР можно применять как подъемно-транспортное и загрузочное оборудование или в качестве основной технологической единицы. Сборочное оборудование может иметь вертикальное или горизонтальное исполнение. Приспособления, применяемые для закрепления базовой детали при сборке, обычно идентичны приспособлениям, применяемым при механической обработке различных видов. По возможности, следует применять универсальные кулачковые и цанговые патроны, оправки, призмы, центра и другие базирующие и фиксирующие устройства, обеспечивающие требуемую точность установки и закрепления.

Номенклатура и требования к ПР, рекомендуемым к применению при создании роботизированных комплексов в сборочном производстве. ПР в сборочных роботизированных комплексах должны обеспечивать всю совокупность перемещений, необходимых для нормального протекания сборки и зависящих от требований к участку, номенклатуры и программы выпуска собираемых изделий, частоты сменяемости изделий и габаритных размеров технологического оборудования.

Специфика сборки и необходимость компенсации погрешностей позиционирования, захвата и установки деталей выдвигают определенные требования к сборочным ПР. Сборочные ПР должны иметь:

- цилиндрическую прямоугольную систему координат основных движений, причем для сопряжения деталей требуется, как правило, их взаимное прямолинейное перемещение, однако не исключена возможность и более сложного движения, обеспечить которое должен исполнительный орган ПР или сборочный инструмент;

- размеры рабочей зоны, достаточные для размещения вспомогательных устройств, приспособлений и оснастки, необходимых для сборки, магазинов с инструментами и захватными устройствами, подающих устройств и накопителей собираемых деталей, средств контроля качества сборки;

- не менее трех степеней подвижности, причем должна быть предусмотрена возможность получения дополнительных степеней путем дополнительных движений ПР или сборочных инструментов до восьми;

- в системе управления расширенные возможности стыковки с большим числом единиц вспомогательного оборудования (тактовыми столами, конвейерами, устройствами поштучной выдачи и т. д.);

- устройство автоматической смены захватных устройств и инструментов, которые могут подключаться к силовой и измерительной пневматической или электрической сетям (для ПР, выполняющих последовательно несколько различных операций и переходов);

- скорости перемещений исполнительных узлов и кинематических звеньев, обеспечивающие наибольшую производительность выполнения основных и вспомогательных переходов сборочных операций; при необходимости выполнения в процессе сборки операций механической обработки (сверления, развертывания и др.) следует предусмотреть возможность перемещения исполнительного узла с требуемыми скоростями и усилием подачи режущего инструмента или комплектовать сборочный комплекс соответствующим обрабатывающим оборудованием, обслуживаемым ПР; целесообразные скорости 0,001-1,5 м/с. Остальные требования являются общими для ПР другого назначения.

Для сборки могут быть использованы ПР КМ0.63Ц.4212, КМ10Ц42.31, "Универсал-15", "Универсал-50", "Циклон-5С", а также специальные ПР (см. гл. 2).

Номенклатура сборочного инструмента, рекомендуемого для применения с промышленными роботами. Операции сборки могут быть объединены в группы, в которых соединения осуществляются укладкой с большими и малыми зазорами, пластической деформацией (с натягом), упругой деформацией (с предварительным упругим деформированием одной из сопрягаемых деталей), склеиванием, свариванием, а также по резьбе.

Для выполнения таких соединений с помощью ПР требуется широкая номенклатура всевозможных сборочных приспособлений, инструментов и оборудования.

Основные требования к сборочному инструменту, комплектующему роботизированные сборочные комплексы, приведены ниже.

Должны быть обеспечены надежный захват детали, ее транспортирование на сборочную позицию и установка в приспособление (или сопряжения с базовой деталью).

Элементы инструмента, служащие для установки его в манипулирующем органе ПР и магазине инструментов (хвостовики, пояски и т. п.), должны быть унифицированы.

Конструкция инструмента должна предусматривать возможность встраивания датчиков, контролирующих наличие детали, режимы сборки, размеры собираемых деталей, их относительное расположение, качество сборки и другие параметры.

Для питания датчиков и дополнительных приводов, встроенных в инструмент, места подключения сменного инструмента к измерительным и силовым пневматическим и электрическим сетям должны быть унифицированы. Конструкция захватных элементов инструмента должна обеспечивать заданную точность базирования детали.

Конструкция сборочного инструмента должна иметь устройство автопоиска или элементы, производящие самоустановку присоединяемой детали под действием сил, возникающих в местах контакта сопрягаемых поверхностей и, следовательно, компенсирующие несовпадение и перекосы осей поверхностей в процессе их сопряжения.

Сборочный инструмент не должен деформировать деталь в результате действия сборочного усилия или усилия захватывания и фиксации (если этого не требуется по условиям протекания сборки).

Инструмент должен быть широкодиапазонным, т. е. легкопереналаживаемым на различные типоразмеры деталей, для чего базовые направляющие и захватные элементы должны быть съемными и взаимозаменяемыми, а ход рабочего органа должен регулироваться.

Конструкция инструмента должна предусматривать защиту от поломки.

Для расширения технологических возможностей инструмента его рабочие, захватные, базирующие и другие элементы могут иметь собственный привод, связанный с общей системой программного управления ПР (комплекса). Остальные требования к сборочному инструменту соответствуют требованиям, изложенным в гл. 4.

Типовые компоновки роботизированных комплексов, рекомендуемые к применению в сборочном производстве. Роботизированным сборочным комплексом называют систему, состоящую из одного или более ПР, приспособлений, инструмента и другого оборудования, выполняющую законченную сборочную операцию или несколько операций (переходов) и передающую собранную единицу на следующую сборочную позицию.

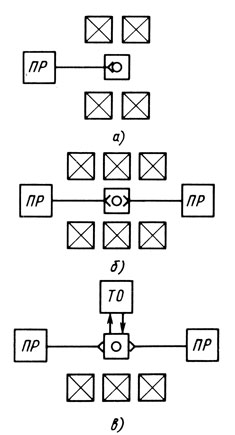

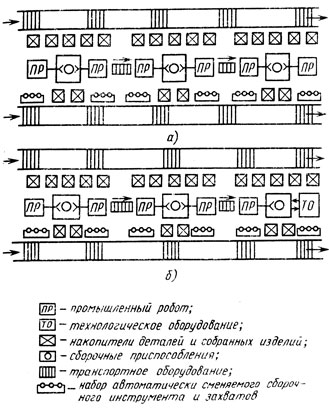

Рис. 36. Сборочные комплексы

На рис. 36 представлены сборочные комплексы с одним (рис. 36, а) и двумя (рис. 36, б) ПР, где роботы производят транспортирование деталей и их сборку на сборочной позиции. На рис. 36, в показан сборочный комплекс, обслуживаемый ПР, в котором весь объем технологических сборочных операций производится специализированным оборудованием (ТО).

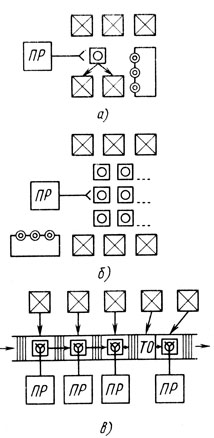

На рис. 37, а показан комплекс, оснащенный магазином для автоматической смены сборочного инструмента и захватных устройств, осуществляемой ПР, что дает возможность расширить состав собираемых деталей и объем сборочных операций внутри комплекса. Для сокращения вспомогательного времени при последовательном выполнении ряда операций комплекс может оснащаться несколькими сборочными приспособлениями (рис. 37, б). Выполнение каждым инструментом сборки нескольких изделий позволяет сократить время, связанное со сменой инструмента, в Р раз (Р - число одновременно собираемых изделий).

Рис. 37. Сборочные комплексы и участки

На рис. 37, в показана роботизированная автоматическая линия линейной компоновки. На линиях такого типа число сборочных позиций определяется главным образом условиями выполнения сборки, в то время как на роботизированных комплексах с круговой компоновкой можно разместить не более 10-12 сборочных позиций.

Наибольшей гибкостью, универсальностью и легкостью переналадки обладают роботизированные участки, состояние из нескольких сборочных комплексов, которые не имеют между собой жесткой функциональной связи. Схемы таких участков с гибкой транспортной связью между позициями сборки представлены на рис. 38. Отсутствие жесткой функциональной связи между сборочными позициями позволяет при сборке различных изделий распределять операции между позициями так, чтобы обеспечить наиболее эффективную их загрузку. Этого невозможно достичь на роботизированной автоматической линии, состоящей из РК, имеющих между собой жесткую функциональную связь (см. рис. 37, в), где такт сборки лимитирован временем выполнения наиболее длительной операции.

При необходимости выполнения запрессовки, заливки, нагрева, промывки и подобных операций в состав участка или линии может быть введено дополнительное оборудование.

Рис. 38. Участки с гибкой транспортной связью между позициями сборки посредством: а - роботов; б - специализированного оборудования и роботов

При 6-12 деталях в собираемом узле (сборочной единице) и годовой программе выпуска изделий (0,2-1,0) 105 шт. целесообразно применять роботизированные комплексы, подобные представленным на рис. 37, а, б. Для выпуска (1-8) 05 изделий в год целесообразно применять комплексы с организацией, показанной на рис. 38. При выпуске более (5-15) 105 изделий в год рентабельны сборочные линии с жесткой связью с круговой или линейной компоновкой типа показанной на рис. 37, в. При выпуске более 1*106 изделий в год, т. е. при крупносерийном и массовом производстве, целесообразно применять специализированное, в том числе агрегатированное, сборочное оборудование.

Примеры применения промышленных роботов для автоматизации сборочных операций.Специализированные сборочные роботы "Sigma/Mtg" фирмы Olivetti (Италия) и "Hi-T-Hand Expert" фирмы Hitachi Ltd (Япония), а также описание некоторых выполняемых ими операций приведены в гл. 4.

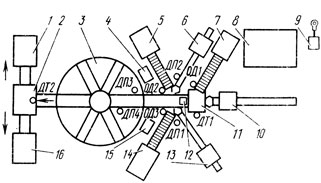

Рис. 39. Автоматическая линия сборки трансформаторов: 1 - бункер брака после сушки; 2 - позиция контроля после сушки; 3 - сушильная печь; 4 - брак катушек; 5 - питатель верхних магнитных сердечников; 6 - робот I; 7 - питатель нижних магнитных сердечников; 8 - управляющее устройство; 9 - командное устройство; 10 - робот III; 11 - позиция сборки с фиксатором; 12 - люк сборки брака; 13 - робот II; 14 - питатель катушек; 15 - брак верхних магнитных сердечников; 16 - выход готовых трансформаторов; ДТ1, ДТ2 - датчики тока; ОД1, ОД2, ОД3 - оптические датчики; ДП1, ДП2, ДП3, ДП4 - датчики контроля положения

Автоматическая линия сборки трансформаторов [50] показана на рис. 39. Собираемые детали - катушки, верхние и нижние магнитные сердечники - подаются питателями 5, 7 и 14 на исходные позиции сборки, где расположены оптические датчики ОД/, ОД2 и ОД3, фиксирующие наличие деталей и формирующие сигнал на начало процесса сборки. Нижняя пара магнитных сердечников закрепляется в фиксирующем устройстве стола 11, где осуществляются сборка, контроль и отбраковка. Робот II, взяв катушку с позиции выдачи питателя 14, переносит ее к столу 11 и собирает с нижней парой магнитных сердечников. Операция контролируется датчиком положения ДП1. Если после трехкратной попытки операция не выполняется, катушка и пара нижних магнитных сердечников роботами II и III сбрасываются в сборники брака. После сборки первых трех деталей робот I, забрав из питателя два верхних магнитных сердечника, окунает их последовательно в ванночки с обезжиривающим и клеевым составами, а затем соединяет пару верхних магнитных сердечников с катушкой и двумя нижними сердечниками. Правильность выполнения операции контролируется датчиками положения ДП2. Если после трех попыток верхние сердечники не удается соединить с собранным подузлом, они сбрасываются в люк сборника брака роботом II. По окончании сборки робот I помещает трансформатор между пружинными контактами подключения тока к вторичной обмотке. Измеряется сила тока холостого хода трансформатора, после чего трансформатор либо сталкивается в люк сборника брака 12, либо с помощью робота III передается в секционную сушильную установку с тактовым поворотным приемным столом 3. При заполнении секции (контроль выполняется датчиком положения ДП3) стол поворачивается на шаг, открывая пустую секцию для следующего цикла. При этом секция с высушенными трансформаторами попадает на позицию контроля, оснащенную датчиками тока ДТ2, откуда изделия направляются либо на выдачную позицию 16, либо в бункер брака 1.

Автоматическую линию обслуживают три пневматических робота грузоподъемностью 0,5 кг с тремя степенями подвижности и погрешностью позиционирования ± 0,15 мм. Производительность линии 300 трансформаторов в 1 ч. Цикл сборки одного трансформатора (без учета времени на сушку) 15 с.

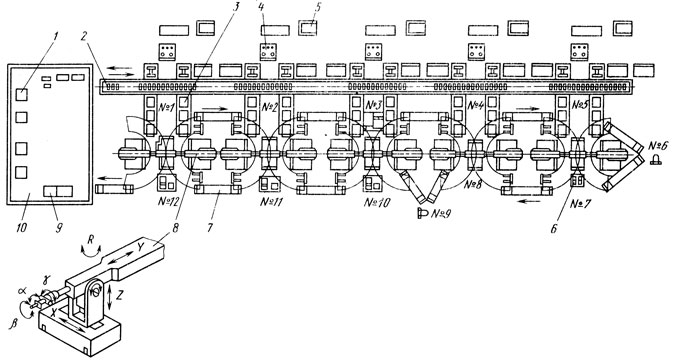

Рис. 40. Автоматизированная линия сборки двигателей внутреннего сгорания: 1 - вычислительное устройство; 2 - пластинчатый конвейер; 3 - устройство для передачи деталей; 4 - пульт управления роботами; 5 - пульт управления секцией оборудования; 6 - номер этапа сборки (рабочее место); 7 - магазин для сборочного инструмента; 8 - промышленный робот; 9 - пульт супер-визорного управления; 10 - помещение управляющего комплекса

Автоматизированная линия сборки двигателей внутреннего сгорания японкой фирмы Kawasaki Dzukoge показана на рис. 40. Сборка выполняется на 12 позициях, причем операции на позициях № 6 и 9 производятся слесарями-сборщиками, а на остальных позициях - роботами "Kawasaki Unimate-5030" грузоподъемностью 10 кг с автоматической сменой инструмента и захватных устройств. На начальную позицию пластинчатого конвейера 2 корпус устанавливает оператор, который контролирует также поступление на пластинчатый конвейер деталей, необходимых для сборки. Каждый робот обслуживает несколько сборочных позиций. Иногда требуется согласованная работа двух роботов. Всего на линии установлено десять роботов.

Изготовление нестандартного оборудования на заказ, пневматические манипуляторы от мировых брендов.

|

ПОИСК:

|

При копировании материалов проекта обязательно ставить ссылку на страницу источник:

http://roboticslib.ru/ 'Робототехника'