Автоматизация сварки

При автоматизации сварки ПР могут применяться в качестве вспомогательного или основного технологического оборудования. В первом случае ПР служит подъемно-транспортным средством при обслуживании стационарных сварочных машин и автоматов, обеспечивая сборку и установку свариваемых деталей в рабочую зону машины и съем готового изделия. При этом ПР или оснащается широкодиапазонным захватным устройством, позволяющим манипулировать как отдельными деталями, так и сварным изделием, или имеет автоматическую смену захватных устройств. Во втором случае ПР выполняет непосредственно сварку и оснащается рабочим инструментом: для точечной сварки -сварочными клещами, а для дуговой - сварочной горелкой с плавящимся или неплавящимся электродом (см. рис. 41). В состав комплекса могут одновременно входить два робота: для подачи деталей и сборки их под сварку и для сварки.

Сварные металлоконструкции. ПР целесообразно использовать для сварки изделий в условиях средне- и крупносерийного производства, так как при единичном и мелкосерийном производстве много времени затрачивается на обучение ПР, а в условиях массового производства лучше применять более производительные сварочные автоматы. При мелкосерийном производстве механизация и автоматизация сварки могут быть реализованы на основе применения групповых технологических процессов с использованием автоматизированных участков сварки, составленных из ряда роботизированных комплексов, которые объединены общей транспортной системой. В каждом комплексе (на роботизированной позиции) ПР выполняет ограниченную номенклатуру типовых (и сходных между собой) сварочных операций.

При группировании узлов по однотипным признакам следует выделять следующее: материал сварной детали; сортамент заготовки; форму и массу сварной детали; тип сварных соединений. Первый и второй признаки позволяют группировать детали и узлы по технологическим особенностям сварочных работ, устанавливают взаимосвязь между технологическими операциями заготовительных и сборочно-сварочных работ и определяют организацию и структуру производства. От формы сварной детали зависят специфика и технологический процесс сборочных работ под сварку, а также выбор средств механизации и автоматизации сборочных операций. Масса сварной детали определяет грузоподъемность подъемно-транспортных средств, тип сварного соединения - технологию и средства автоматизации сварочных работ.

Наиболее объективным и стабильным классификационным признаком является форма сварной детали. Конструкционные характеристики сварных узлов, взаимное расположение элементов и масса деталей, а также тип сварных соединений позволяют определить код любой рассматриваемой конкретной сварной металлоконструкции, установить типовой технологический процесс для сварки данного узла и выбрать технологическое оборудование.

Сварные узлы должны иметь ясно выраженные базы и места ориентации, позволяющие без дополнительной выверки устанавливать их в приспособлении, где для базирования и закрепления таких узлов должна применяться универсальная технологическая оснастка. Конструкционно-технологические параметры сварных узлов должны способствовать унификации оснастки и применению группового метода организации производства.

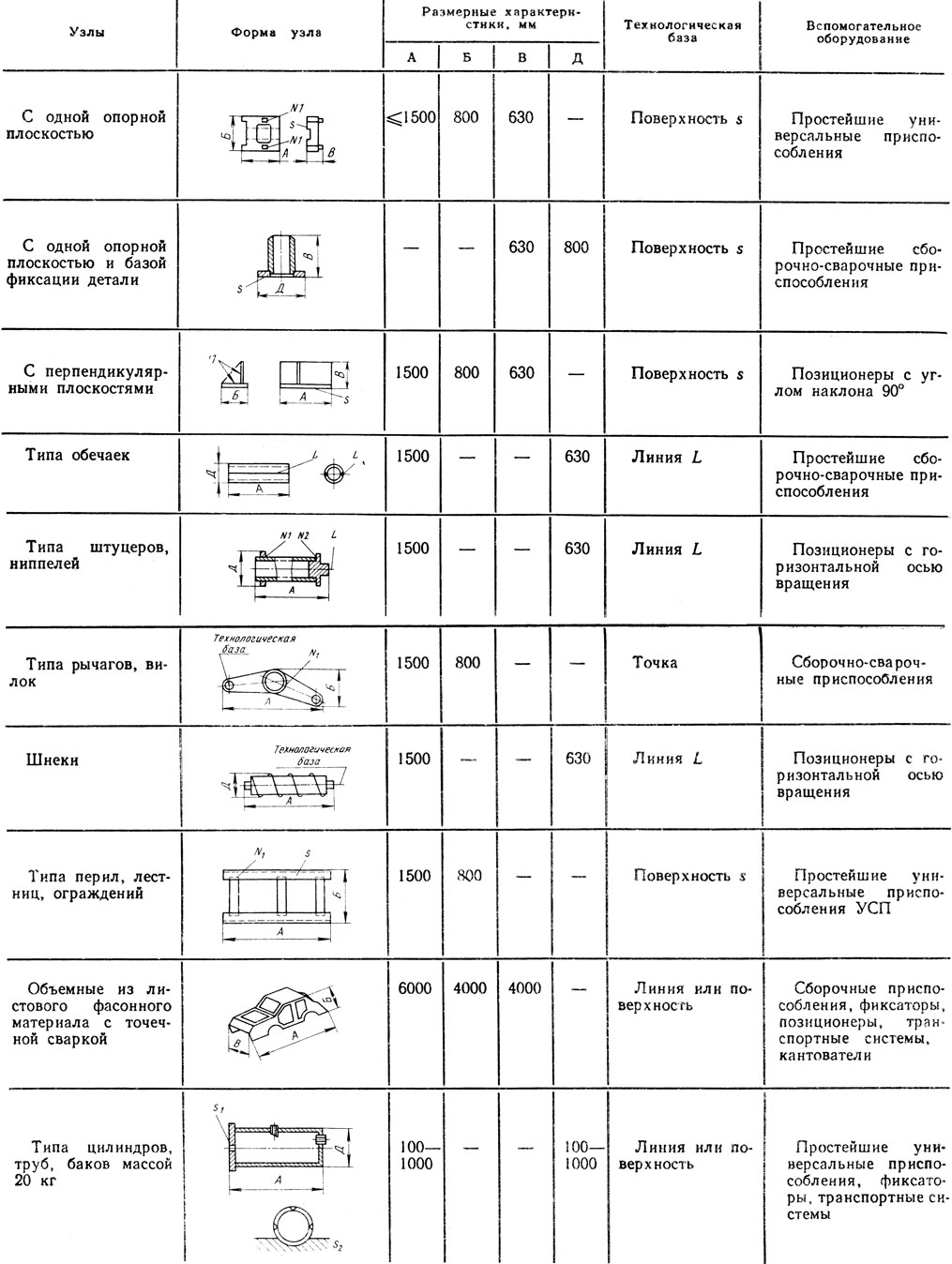

Таблица 8. Сварные узлы, рекомендуемые для сварки промышленными роботами в составе РТК

К сварным узлам, отвечающим перечисленным выше требованиям, относятся узлы с одной опорной плоскостью, с перпендикулярными опорными плоскостями, узлы типа рычагов, вилок, ограждений, кузовов, шкафов, а также узлы типа обечаек, штуцеров, ниппелей и шнеков. В табл. 8 приведены номенклатура и типоразмерные характеристики сварных узлов, рекомендуемых для обработки в составе роботизированных сварочных комплексов. Узлы выбраны с учетом ограничительных требований к размерным параметрам изделий, накладываемых техническими характеристиками существующих моделей ПР.

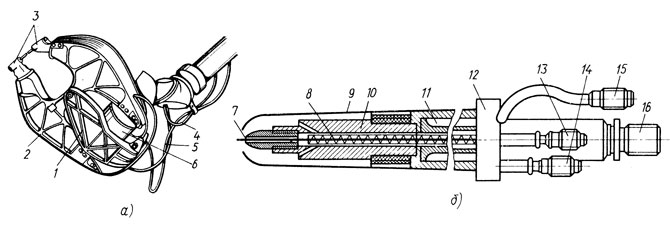

Сварочный инструмент и приспособления. Клещи для контактной точечной сварки показаны на рис. 41, а. Клещи смыкаются пневмоцилиндром 6 по командам системы управления робота. Для оснащения ПР рекомендуется применять клещи облегченной конструкции (массой до 30 кг). Диапазон свариваемых толщин 0,5-3,0 мм. Клещи должны иметь возможность самоустановки по свариваемой детали (при необходимости) в пределах ± 5,0 мм.

Рис. 41. Сварочный инструмент: а - клещи для точечной сварки; б - горелка для дуговой сварки: 1 - серьга; 2 - корпус; 3 - наконечники с электродами; 4 - кабель; 5 - пневмошланг; 6 - пневмоцилиндр: 7 - сопло; 8 - пружина; 9 - кожух; 10 - газовое сопло; 11 - рубашка охлаждения; 12 - корпус горелки; 13, 14 - штуцера подвода и отвода воды; 15 - штуцер подвода газа; 16 - штуцер подвода сварочного электрода

Сварочная горелка для дуговой сварки стальных деталей в среде углекислого газа и алюминиевых деталей в среде аргона показана на рис. 41, б. Горелка имеет принудительное водяное охлаждение. Электрод подается специальным устройством от автономного барабана по командам системы управления ПР. Газ подается от баллона, расположенного рядом с ПР.

Дополнительные приспособления служат для сборки, фиксации, закрепления, транспортирования, кантования и переориентации деталей, а также для обеспечения размерных перемещений свариваемого узла в процессе сварки (с погрешностью позиционирования ± 1,0 мм).

Рекомендации по средствам механизации сварочного производства, примеры конструкций вспомогательных приспособлений для выполнения операций сборки под сварку и проведения сварочных операций (элементы универсально-сборочных переналаживаемых приспособлений под сборку, силовые механизмы сборочно-сварочных приспособлений, сварочные кантователи, вращатели и манипуляторы и т. п.) приведены в работе [91].

Приспособления должны иметь единые базы фиксации сварных узлов, не меняющиеся в течение всей сборки и сварки. Выбранные базы должны быть согласованы по всем позициям сборки и сварки с исходной точкой отсчета начала манипуляционных действий ПР. Точность сборки узла под сварку должна быть не ниже ± 1,0 мм. Закладка деталей в приспособление и их фиксация должны быть удобными и простыми. Система фиксации должна исключать возможность неправильной и неточной сборки. Жесткость и прочность приспособления должны обеспечивать стабильность размеров узлов, собираемых под сварку.

При выборе в качестве транспортного средства подвижных тележек или шагового конвейера следует предусматривать позиционеры, обеспечивающие точность остановки этих средств ± 1,0 мм.

Технологические операции производства сварных металлоконструкций. Сварочное производство охватывает большой комплекс различных по своему характеру технологических операций, начиная от операций изготовления заготовок и деталей и кончая отделкой готовых сварных изделий.

Технология их сварки должна обеспечивать равнопрочность сварного соединения с основным металлом и отсутствие дефектов в сварном шве. Швы не должны иметь трещин, непроваров, пор, подрезов. Геометрические размеры и форма швов должны соответствовать чертежу данной конструкции.

Иногда к сварному соединению предъявляют дополнительные требования - работоспособность при вибрационных и ударных нагрузках, пониженных температурах и т. д. Но во всех случаях технология должна обеспечивать максимальную производительность и экономичность сварки при требуемой надежности и долговечности конструкции.

Объект обработки должен быть расположен и сориентирован строго определенным образом, а его размеры должны находиться в заданном допуске. Работа с заготовками, неверно ориентированными или плохого качества, приведет к браку или поломкам. Необходимость точной пространственной фиксации заготовок приводит к реорганизации существующего оборудования или применению дополнительных вспомогательных устройств. Иногда оказывается необходимым для этой цели уменьшить допуски заготовок или изменить их геометрию.

Весь комплекс операций сварочного производства может быть разделен на шесть этапов: заготовительные, сборочные, сварочные, отделочные, вспомогательные (подъемно-транспортные), контрольные.

Заготовительные операции выполняют на соответствующем механическом оборудовании.

Сборочное оборудование предназначается для фиксирования и закрепления деталей свариваемой конструкции или ее узлов и обеспечения необходимой точности и качества собираемых и свариваемых изделий.

Конструкция сборочного стенда, кондуктора или приспособления зависит от конфигурации и размеров собираемого изделия, от технологии его сварки, а также от вида и масштабов производства. В зависимости от функционального назначения различают собственно сборочное оборудование, в котором производятся только сборочные операции, и сбор очно-сварочное, в котором производятся не только сборочные, но и сварочные операции. Это оборудование может быть стационарное и переносное, поворотное и неповоротное, с ручным и механизированным зажимом деталей, универсальное и специализированное.

Сборочные устройства, стенды и кондукторы в большинстве случаев предназначаются для изготовления одного изделия или небольшой группы однотипных изделий. Однако механизмы и приспособления, применяемые в этих устройствах для установки и поворота собираемых изделий (основания), а также фиксирующие и закрепляющие элементы имеют типовое универсальное назначение и применяются в различных сборочных устройствах.

Кроме того, при автоматической сварке предъявляются повышенные требования к точности как ПР, так и сборочного приспособления.

Сварка с помощью ПР может быть контактной точечной и дуговой (плавящимся и неплавящимся электродом). При контактной точечной сварке перемещение клещей осуществляется от позиции к позиции, а производительность определяется числом точек, сваренных в единицу времени. Шаг точек 20-200 мм. Размеры сварных точек выбирают по толщине свариваемого материала и должны соответствовать ГОСТ 15878-79.

Дуговая сварка состоит из ряда последовательных операций, в результате которых создается и формируется шов. К этим операциям относятся возбуждение и поддержание дугового разряда, перемещение электрода для придания шву нужной формы и для направления его по оси соединения, перемещение дуги вдоль свариваемых кромок по мере формирования шва заданного сечения и прекращения сварки.

При дуговой сварке плавлением траектория перемещения электрода в большинстве случаев не может быть рассчитана заранее ввиду случайного характера информации о стыке и неустановившегося характера формирования шва. Поэтому для автоматизации дуговой сварки требуется тщательная подготовка и ужесточение допусков на форму и размеры исходных заготовок, а также создание развитых систем обратной связи, контролирующих качество шва и формирующих команды на коррекцию режимов сварки.

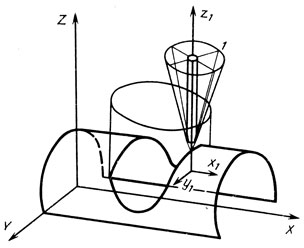

Рис. 42. Технологическая схема, показывающая направление перемещения электрода при дуговой сварке криволинейных пространственных швов

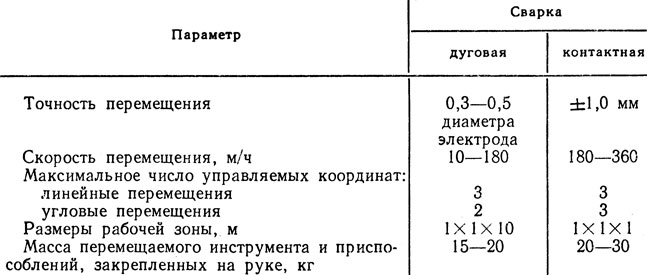

При дуговой сварке сложных поверхностей необходимо перемещать электрод не менее чем по пяти управляемым координатам (рис. 42). Точность перемещения по стыку 0,3-0,5 мм, скорость сварки 10-180 м/ч, диапазон линейных перемещений 0,1-10 м. На форму, размеры подготовки кромок и на швы сварных соединений распространяется ГОСТ 14771-76. В табл. 9 приведены сравнительные характеристики контактной и дуговой сварки.

Таблица 9. Сравнительные характеристики контактной и дуговой сварки

Отделочные и вспомогательные операции- это зачистка швов, удаление металлических брызг, термическая обработка готовых изделий, подъемно-транспортные и перегрузочные операции при подготовке изделий под сварку и при удалении сварных изделий и т. д. К вспомогательным операциям можно также отнести и наладку сварочного оборудования, установку электродов и намотку кассет со сварочной проволокой. Часть этих операций может быть автоматизирована традиционными средствами или путем применения ПР (подъемно-транспортные операции, зачистка швов и т. п.).

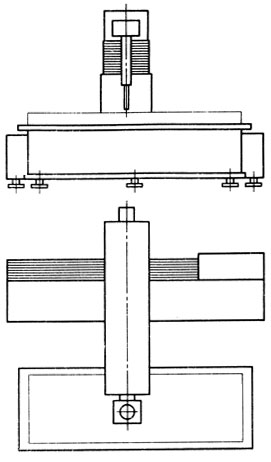

Рис. 43. Роботизированный сварочный комплекс с применением промышленного робота 111 А

Промышленные роботы для выполнения сварки - это универсальные роботы "Versatran" и "Unimate", оснащенные позиционной (для точечной сварки) или контурной (для дуговой сварки) системой программного управления. Для окраски, сварки и загрузки оборудования некоторых типов применяют роботы, работающие в ангулярной системе координат: "Asea" (Швеция), или "Kuka-lR6/60" (ФРГ) (см. гл. 2). В последнее время появилось значительное число моделей ПР, предназначенных специально для выполнения сварки операций, например "Horison-talroboter-80", "Verticalroboter-80", "Portalroboter-80" (Франция). У всех перечисленных моделей шесть степеней подвижности (у "Asea" - пять), что позволяет выполнять достаточно сложные движения, необходимые для сварки изделий. В ряде случаев сварочные роботы имеют две - четыре степени подвижности, но оснащаются вспомогательными двухкоординатными столами с поворотной планшайбой, обеспечивающей поворот изделия в двух плоскостях (японские роботы PW-50, PW-75, PW-200 и PW-555).

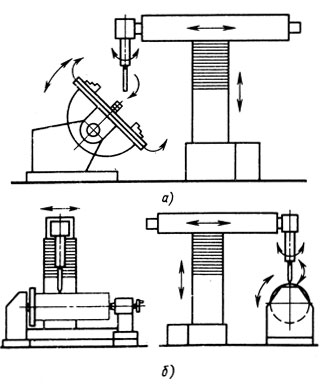

Рис. 44. Роботизированные сварочные комплексы с применением промышленного робота 111 А в комплекте

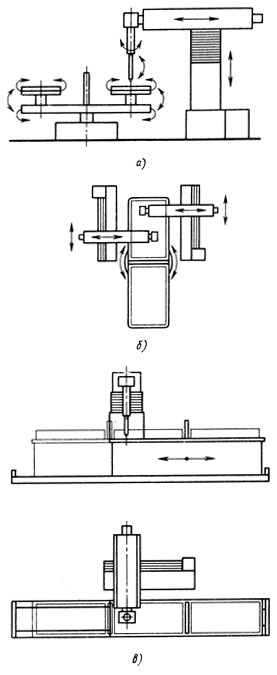

В СССР для сварки применяют ПР "Универсал-60", "Универсал-15", а также специализированный сварочный робот 111 А с пятью степенями подвижности. На рис. 43-46 показаны основные варианты компоновок сварочных роботизированных комплексов с использованием робота 111 А. Робот предназначен для автоматизации дуговой сварки. Рука робота может перемещаться вперед-назад на 800 мм со скоростью 0,15 м/с и подниматься на высоту 630 мм с наибольшей скоростью до 0,1 м/с. Робот перемещается по горизонтали вправо-влево на 1500 мм со скоростью до 0,15 м/с. Сварочная горелка поворачивается вокруг вертикальной оси на 360° с угловой скоростью до 1,57 рад/с и вокруг горизонтальной оси на 135° с угловой скоростью до 0,16 рад/с. Погрешность позиционирования ± 0,6 мм.

Рис. 45. Роботизированные сварочные комплексы на базе робота 111 А: а - робот с поворотным позиционером; б - два робота с поворотным столом-позиционером; в - робот с линейным перемещающимся столом-позиционером

Компоновочные схемы роботизированных комплексов для выполнения сварочных операций. Обслуживание роботом контактных сварочных машин может осуществляться по нескольким схемам: собранный свариваемый узел помещается роботом в специальное автоматизированное приспособление, фиксирующее узел и производящее все перемещения, необходимые для сварки, которая ведется стационарными автоматами; установку-снятие предварительно собранного узла и манипулирование им в рабочей зоне сварочного автомата выполняет робот; робот собирает свариваемый узел, переносит его в рабочую зону сварочного автомата и обеспечивает все перемещения, необходимые для сварки.

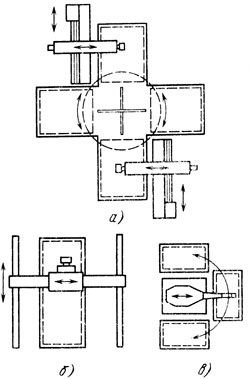

Рис. 46. Примеры компоновок роботизированных сварочных комплексов

Выполнение роботами операций сварки происходит следующим образом. Наиболее простой способ - установка ПР со сварочным столом, на котором размещено специализированное сборочно-сварочное приспособление УСП, где осуществляются установка и сборка свариваемого узла (см. рис. 43). Такая роботизированная позиция требует минимальных реорганизаций в цехе, однако рабочее время ПР используется недостаточно, поэтому в пределах рабочей зоны робота обычно размещают несколько однотипных приспособлений УСП. На рис. 44 показаны компоновочные схемы комплексов, где ПР работает вместе со сварочным манипулятором (рис. 44, а) и с одноосным сварочным вращателем (рис. 44, б). Такие комплексы могут применяться для сварки изделий сложной конфигурации. Применение линейных или поворотных столов-позиционеров существенно уменьшает время простоя ПР при подготовке изделия под обработку (см. рис. 45). На рис. 46 приведены еще три примера организации комплексов, где применены ПР 111А и четырехместный позиционер (рис. 46, а); передвижной портальный ПР "Portalroboter-80" (рис. 46, 6"), робот "Unimate" (рис. 46, в). Располагая вокруг робота разнотипное оборудование для сборки, установки и снятия изделия, получают завершенный комплекс. Несколько таких комплексов можно объединить в линию поточного производства. Эти линии, в свою очередь, объединяются в полностью автоматизированный участок с гибкой связью.

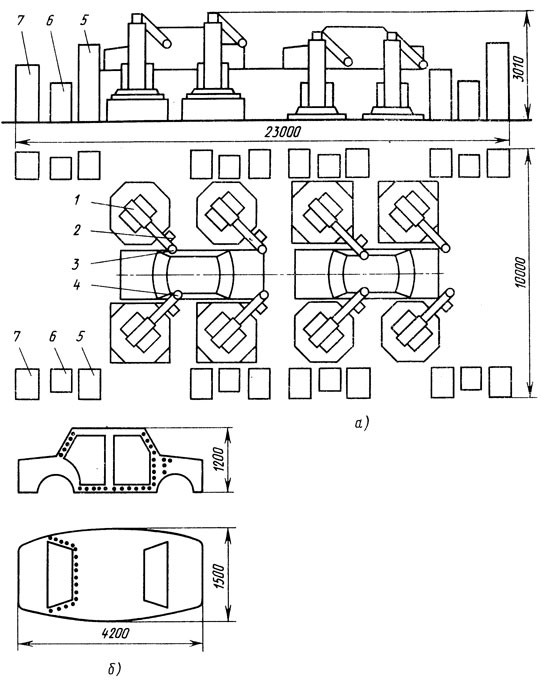

Рис. 47. Автоматизированная линия контактной точечной сварки РТК Св-2: 1 - промышленные роботы (8 шт.); 2 - трансформаторы (8 шт.); 3 - сварочные клещи С-образной формы (4 шт.); 4 - сварочные клещи Х-об-разной формы (4 шт.); 5 - силовой шкаф; 6 - система управления сваркой; 7 - система управления оборудованием автоматизированной линии

Автоматизированная линия РТК Св-2 точечной сварки кузова автомобиля "Москвич-2140", работающая на Московском автомобильном заводе им. Ленинского комсомола, показана на рис. 47, а. На линии реализован процесс точечной контактной сварки проемов дверей, заднего окна и мест соединения боковин со щитом передка кузова (см. рис. 47, б).

Линию обслуживают восемь промышленных роботов ПР-601/60 (прототип - робот IR 601/60 фирмы Kuka, ФРГ,- см. гл. 4). Обслуживающий персонал-2 оператора.

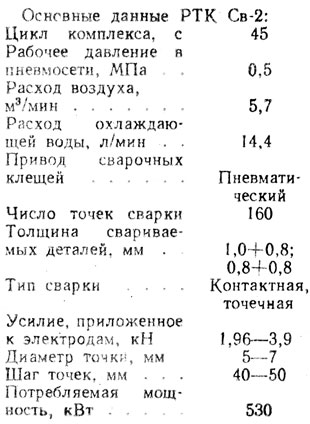

Основные данные РТК Св-2

|

ПОИСК:

|

© ROBOTICSLIB.RU, 2001-2019

При копировании материалов проекта обязательно ставить ссылку на страницу источник:

http://roboticslib.ru/ 'Робототехника'

При копировании материалов проекта обязательно ставить ссылку на страницу источник:

http://roboticslib.ru/ 'Робототехника'