Автоматизация лакокрасочных работ

Из существующих методов нанесения лакокрасочных покрытий наибольшее распространение в машиностроении получили пневматическое и безвоздушное распыление, а также окраска: в электростатическом поле высокого напряжения, струйным обливом, методом окунания с последующей выдержкой в парах растворителей и методом электроосаждения.

Выбор метода окраски зависит от типа производства (единичное, серийное, массовое), габаритных размеров и формы окрашиваемых изделий, свойств лакокрасочных материалов, требований к покрытию (класс покрытия).

В зависимости от требований, предъявляемых к покрытию (декоративное, антикоррозийное, бензостойкое, щелочестойкое и т. д.) выбирают материалы и технологию их нанесения.

Часто при разработке технологии окраски одного изделия применяют несколько методов.

Методы и оборудование для нанесения лакокрасочных покрытий. При некоторых методах нанесения лакокрасочных покрытий форма и размеры деталей не оказывают существенного влияния на ход технологического процесса. Эти методы описаны ниже.

Окраска окунанием с выдержкой в парах растворителя осуществляется в камерах туннельного типа, где имеются два тамбура (входной и выходной), отделенные воздушными завесами от зоны окраски, и паровой туннель. В окрасочной зоне установлены ванны, в которые последовательно окунаются изделия, перемещаемые либо подвесным конвейером, либо специальными ПР (по типу роботов, обслуживающих ванны автоматических линий гальванопокрытий).

Установки для окраски электроосаждением применяют для окраски изделий мелких и средних габаритных размеров при крупносерийном и массовом производстве.

Установка представляет собой проходную камеру туннельного типа. В верхней части туннеля предусмотрен конвейер или механизм для погружения окрашиваемого изделия в ванну. Подлежащие окраске изделия навешиваются на подвески, электрически изолированные от транспортирующего устройства.

В установках периодического действия изделия погружаются в ванну по заранее заданной программе, в установках непрерывного действия - по мере движения подвесного конвейера. В состав установки входят источник питания; камера с ваннами электроосаждения; две зоны струйной промывки; системы перемешивания и фильтрования; нагрева и охлаждения лакокрасочных материалов; система автоматического контроля и регулирования технологических параметров процесса.

Окраску струйным обливом с выдержкой в парах растворителя применяют при крупносерийном и массовом производстве изделий любой формы и габаритных размеров, поверхность которых обеспечивает полный сток излишков лакокрасочных материалов. Изделия, установленные на конвейере, попадают в проходную камеру туннельного типа, состоящего из входного тамбура, зоны облива, парового туннеля и выходного тамбура. В торцах тамбуров предусмотрены всасывающие воздушные завесы, препятствующие выходу паров растворителей через транспортные проемы.

Окраска распылением изделий любой формы и размеров осуществляется в окрасочных камерах с горизонтальным или вертикальным отсосом воздуха.

В зависимости от условий транспортирования изделий окрасочные камеры подразделяют на тупиковые (для индивидуального мелкосерийного производства) и проходные конвейерные (для серийного и массового производства).

На методы распыления (в электростатическом поле, пневматическое и безвоздушное, комбинированное) приходится наибольшая доля окрасочных работ. Так окрашиваются до 70 % изделий, форма и размеры которых влияют на выбор метода обработки. Для сплошных наружных поверхностей практически не существует ограничений по выбору метода окраски. Для прерывистых поверхностей (решетки, перфорированные плиты и трубки) предпочтительнее применять окраску в электростатическом поле. При окраске внутренних полостей (цилиндрических, сферических и им подобных) ограничиваются применением пневматического и безвоздушного распыления, так как окраска в электростатическом поле не обеспечивает условий пожаро- и взрывобезопасности.

Средства автоматизации операций в окрасочных цехах. Основным средством автоматизации транспортных операций являются конвейеры - шаговые и непрерывного действия с установкой или подвеской деталей, ленточные, пластинчатые, цепные, штанговые и др. Для перегрузки и установки-снятия деталей могут использоваться подъемники, переталкиватели, перегружатели, кантователи, роликовые конвейеры и технологические тележки. В качестве подъемно-транспортных средств применяют и ПР.

Как основное технологическое оборудование универсальные ("Asea", "Unimate", "Versatran") и специализированные ("Колер", "Контур", "Trail-fa", "Renault-Acma" и др.) роботы применяют при окраске распылением или окунанием.

Все ПР, применяемые для работ в окрасочных камерах, должны быть герметизированы. Роботы, применяемые при окраске распылением, должны оснащаться контурной системой программного управления. Погрешность позиционирования должна быть ± 3,0 мм. Число степеней подвижности и компоновка ПР должны обеспечивать выполнение технологического процесса окраски в соответствии с формой, габаритными размерами и относительными перемещениями изделия.

Технические требования к ПР, предназначенным для перемещения и окунания подвесок с изделиями в ванны, соответствуют требованиям к роботам для обслуживания автоматических линий ванн гальванопокрытий.

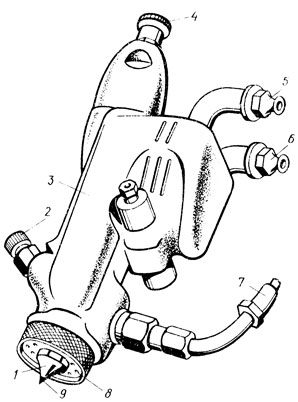

Рис. 48. Пульверизатор для окраски распылением: 1 - наконечник; 2 - регулировочный винт хода иглы; 3 - корпус; 4 - регулировочный винт подачи краски; 5 - штуцер воздуха; 6 - штуцер краски; 7 - штуцер подачи воздуха для отпирания иглы; 8 - отверстия распылителя; 9 - запорная игла

Организация роботизированных рабочих мест при окраске распылением. Для окраски распылением применяют различные пульверизаторы (рис. 48). Выбор модели специализированного окрасочного ПР в большой мере определяется геометрией окрашиваемых поверхностей.

Если весь комплекс движений (наложение полосы окраски и относительное смещение полос) совершает окрашиваемое изделие, то в качестве основного технологического оборудования может быть использован окрасочный автомат с неподвижным рабочим органом, в электрической схеме которого формируются команды о включении-выключении пульверизатора в зависимости от положения изделия. Обычно такую схему применяют при окраске плоских (или близких к ним) поверхностей, перемещаемых конвейером или координатным столом.

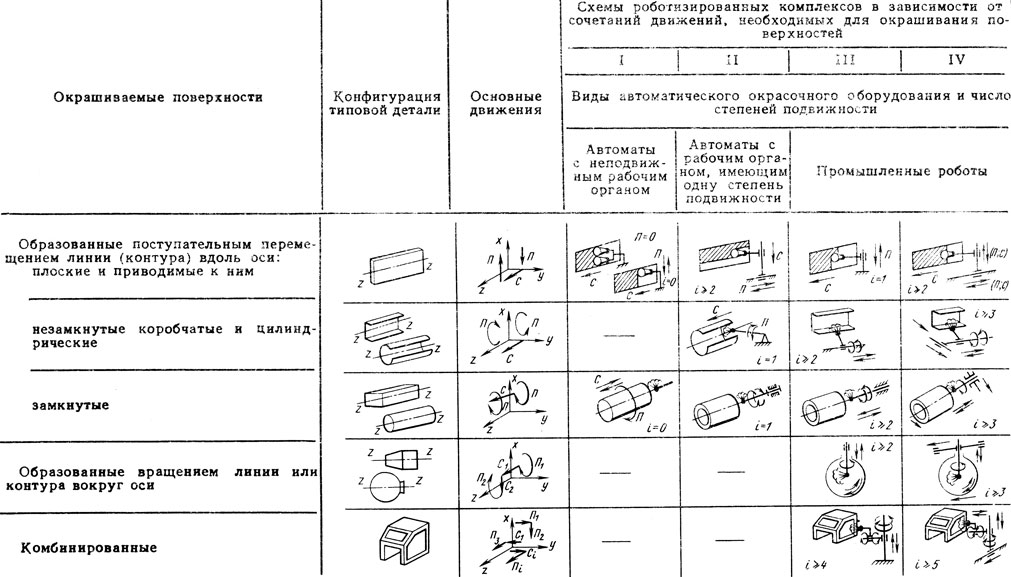

Таблица 10. Типовые схемы роботизированных комплексов при окраске распылением

Если одно или оба движения, необходимые для окраски, совершает рабочий орган с пульверизатором, то для окраски должен применяться ПР. Число его степеней подвижности зависит от формы, размеров и относительных перемещений объекта окрашивания. Для деталей,подлежащих окраске, важнейшие характеристики: вид, число и сочетание поверхностей, их площадь, форма, расположение и длина линии покрытия (П). Длина детали в направлении движения смещения может быть сколь угодно большой при использовании конвейера для транспортирования детали. По форме окрашиваемые изделия подразделяют на пять групп (табл. 10), по одному из наибольших размеров - также на пять групп: 1) особо мелкие - до 300 мм; 2) мелкие - 300-630 мм; 3) средние - 630-1600 мм; 4) крупные - 1600-4000 мм; 5) особо крупные - свыше 4000 мм [33]. В табл. 13 показаны основные схемы окраски в зависимости от указанных параметров.

|

ПОИСК:

|

© ROBOTICSLIB.RU, 2001-2019

При копировании материалов проекта обязательно ставить ссылку на страницу источник:

http://roboticslib.ru/ 'Робототехника'

При копировании материалов проекта обязательно ставить ссылку на страницу источник:

http://roboticslib.ru/ 'Робототехника'