Методы испытаний и правила приемки промышленных роботов

При проведении испытаний ПР следует рассматривать их как машины широкого назначения, отличительными признаками которых являются:

- способность к переналадке для выполнения действий, отличающихся последовательностью, скоростью, величиной и точностью перемещений исполнительных органов;

- способность к взаимодействию с объектами внешней среды, в том числе способность сохранения динамических параметров процесса манипулирования при изменении свойств (например, массы) перемещаемых объектов; адаптация к изменению окружающей среды и т. п.;

- особенности динамики исполнительных органов, являющихся пространственными механизмами со многими степенями подвижности и незамкнутой кинематической цепью;

- соответствие функциональных возможностей ПР и его систем технологическому назначению робота, который может относиться к группе производственных, подъемно-транспортных или универсальных ПР;

- соответствие требований техники безопасности предполагаемой области применения.

При проведении любых видов испытаний следует предусматривать проверки, отражающие все перечисленные особенности ПР.

ПР могут подвергаться всем видам испытаний, регламентированных ГОСТ 16504-81.

Вид испытаний обусловливает совокупность определяемых показателей ПР и осуществляемых проверок, метод их определения и проведения, а также необходимые измерительные средства.

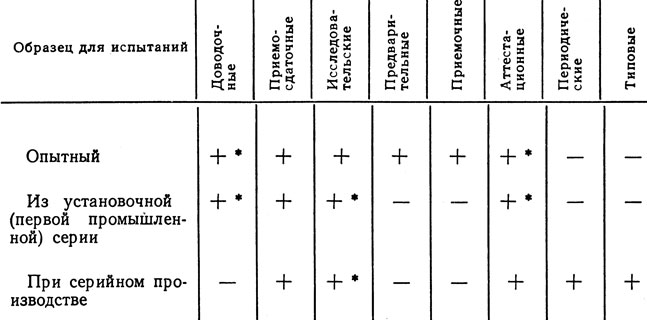

Классификация и определение видов технического контроля и испытаний ПР принимаются в соответствии с ГОСТ 16504-81. В зависимости от этапа разработки и стадии освоения производства ПР должны подвергаться различным видам испытаний (табл. 1).

Таблица 1. Виды испытаний, которым подвергаются различные образцы ПР

Общие требования к испытаниям ПР.Требования к условиям проведения испытаний. На месте проведения испытаний должны быть исключены резкие колебания температуры, шум, вибрации, помехи, наличие вредных газов, паров и т. п., превышающие нормативные значения и затрудняющие проведение испытаний или влияющие на их результаты.

Испытания ПР следует проводить при нормальных значениях факторов внешней среды по ГОСТ 15150-69.

Для ПР, рассчитанных на работу в условиях высоких температур, запыленности, загазованности и влажности окружающей среды, испытания следует проводить в эксплуатационных условиях или в климатической камере, обеспечивающей имитацию перечисленных условий.

Порядок проведения испытаний регламентируется п. 4 и 5 ГОСТ 15.001-73. При этом приемочные испытания проводят, как правило, на заводе-изготовителе опытного образца ПР. В необходимых случаях испытания проводят в эксплуатационных условиях на заводе-потребителе. По согласованию с заинтересованными организациями и предприятиями допускается проводить приемочные испытания и в других местах. Место проведения исследовательских и типовых испытаний определяется разработчиком или организацией (предприятием), которые проводят данные испытания.

Требования к испытуемым образцам ПР и их количество устанавливаются согласно ОСТ 2 Н02-3-76.

ПР должны передаваться для испытания в пригодном для эксплуатации состоянии, с полным комплектом принадлежностей, перечень которых оговорен в сопроводительной документации на ПР или изготовление которых предусмотрено техническим заданием (для приемочных испытаний, в том числе с комплектом принадлежностей, поставляемых за отдельную плату). Испытуемые образцы должны быть отрегулированы в соответствии с руководством по эксплуатации до той степени, которая исключала бы возможность изменения их свойств во время испытаний. Требование неизменности свойств образцов во время испытаний не распространяется на испытания на надежность.

При одновременном испытании нескольких образцов их установка должна исключать взаимное влияние друг на друга, а также влияние на средства измерения.

При проведении приемочных испытаний для проверки исполнения технологических команд, а также с целью контроля всех предусмотренных устройств, обеспечивающих технику безопасности и безаварийную работу, вспомогательные (подъемно-транспортные) ПР должны испытываться с технологическим и вспомогательным оборудованием или со специальными стендами, имитирующими работу оборудования.

Технологические (производственные) ПР должны быть оснащены всеми необходимыми устройствами для осуществления технологического процесса (сварки, окраски, сборки и т. д.).

Требования к подготовке ПР к испытаниям. Для проведения испытаний ПР должен быть установлен в помещении, обеспечивающем его нормальную работу. Установка должна производиться в соответствии с требованиями, изложенными в руководстве по эксплуатации. Испытуемый образец должен быть заполнен эксплуатационными жидкостями и подсоединен к источникам энергии. На месте проведения испытаний должно быть обеспечено выполнение правил техники безопасности. Участок для проведения испытаний должен быть огражден, а в проходе установлены предупредительные надписи, запрещающие вход на участок посторонним лицам. На полу красной полосой шириной не менее 100 мм должна быть отмечена граница рабочего пространства ПР (если указанное пространство не ограничено другими средствами). В рабочем пространстве не должны находиться посторонние лица, предметы и оборудование, препятствующие или ограничивающие движения ПР. Оборудование и приборы, применяемые при испытаниях, должны быть заземлены. Должно быть обеспечено удобство визуального контроля за ПР, а обслуживание и наладка ПР должны производиться только лицами, прошедшими обучение и инструктаж по технике безопасности.

При работе в автоматическом режиме у пульта управления должен находиться оператор. При первых же признаках неполадок и сбоев ПР должен быть немедленно выключен; повторное включение допускается после выявления причин неисправностей и их устранения.

Требования к средствам измерений. Средства измерения, применяемые для проверок и исследований ПР, должны быть аттестованы в установленном порядке и иметь соответствующий паспорт. При установлении результатов измерения должны вноситься поправки, учитывающие погрешность примененных средств измерений в соответствии с паспортными данными. Жесткость оправок, стоек и державок должна быть такой, чтобы деформации их под действием измерительного усилия и веса измерительного прибора были пренебрежимо малы по сравнению с. допуском на проверяемый параметр. Средства измерения, применяемые для проверки точностных свойств ПР, должны соответствовать общим требованиям, изложенным в ГОСТ 8-82. Проверки, выполняемые при приемочных испытаниях, следует осуществлять, по возможности, простейшими измерительными средствами.

В качестве регистрирующей аппаратуры рекомендуется использовать аналоговые регистраторы промышленного типа, а также измерительно-вычислительные системы и комплексы. При выборе датчиков рекомендуется принимать уровень максимально допустимой погрешности измерений не более 1-6 %.

Оформление результатов испытаний. Результаты приемочных испытаний оформляют актом и протоколом приемки по формам, приведенным в ОСТ 2 Н02-3-76. Оценку результатов испытаний производят в соответствии с требованиями, приводимыми в методиках испытаний конкретных моделей ПР.

В разделах протокола приводят только основные результаты испытаний. Таблицы, графики, схемы и т. п. оформляют в виде приложений к протоколу. Протокол должен содержать перечень неполадок и неисправностей, выявленных в процессе испытаний. Результаты исследовательских испытаний оформляют в виде отчетов, утверждаемых руководством организации или предприятия, проводившего испытание.

Результаты аттестационных испытаний оформляют в виде документов по формам, приведенным в инструкциях о порядке аттестации продукции предприятий соответствующих отраслей.

Результаты периодических испытаний оформляют протоколом по форме, приведенной в ГОСТ 15.001-73.

Результаты типовых испытаний оформляют протоколом, утверждаемым руководством предприятия-изготовителя.

Требования к проведению отдельных видов испытаний. Предварительные, приемочные и аттестационные испытания проводят по единым программам и методикам.

Приемо-сдаточные испытания проводят по программе, представляющей собой выборку из программы приемочных испытаний.

Объем приемочных испытаний должен быть минимальным, но достаточным для получения результатов, позволяющих оценить технико-экономический уровень ПР и сделать вывод о его пригодности к серийному производству. Приемочные испытания следует проводить при наиболее неблагоприятном сочетании определяемых параметров, допускаемом технической документацией (максимальные скорости и вылеты исполнительных устройств, номинальная грузоподъемность и т. д.).

Основными этапами приемочных испытаний являются проверка соответствия состава и комплектности опытного образца документации и соответствия показателей ПР требованиям стандартов, техническим условиям и руководству по эксплуатации; испытание на холостом ходу; испытание под нагрузкой; проверка соответствия опытного образца нормам точности; проверка качества изготовления базовых деталей, качества сборочно-монтажных работ и внешней отделки; испытание всех принадлежностей и приспособлений; сравнительные испытания на производительность.

Особое внимание следует обращать на действие блокировок и устройств, обеспечивающих безопасную и безаварийную работу, в том числе невозможность присутствия человека в зоне работы ПР; надежность захватывания и удержания объекта манипулирования, в том числе при внезапном отключении источника энергии; правильность взаимодействия ПР с технологическим оборудованием; ограничение максимальных перемещений исполнительного устройства.

Проверку осуществляют не менее чем пятикратным включением блокировок.

Грузоподъемность проверяют путем переноса в автоматическом режиме на наибольших скоростях заготовок номинальной массы. Число циклов - не менее 10. Цикл работы должен включать максимальные перемещения по всем координатам при наиболее неблагоприятном сочетании переносных движений. Визуально контролируются возможность осуществления всех движений, отсутствие выпадания и проскальзывания заготовок, отсутствие поломок и неисправностей исполнительного устройства.

Средние и максимальные скорости перемещений проверяют при работе в автоматическом режиме путем фиксирования:

- при определении средних скоростей- времени двойного хода (вперед-назад, вверх-вниз, по часовой стрелке - против часовой стрелки) при максимальных перемещениях с заготовкой номинальной массы без выдержек времени в конце ходов. Число двойных ходов по каждой степени подвижности - не менее пяти;

- при определении максимальных скоростей - времени перемещения на отрезке пути после окончания разгона и перед началом торможения.

Исходя из замеренного времени перемещений рассчитывают средние максимальные скорости.

Погрешность позиционирования проверяют одним из следующих методов:

- путем установки вала, удерживаемого захватом, в неподвижную втулку с горизонтальной или вертикальной осью. Разность диаметров вала и втулки должна соответствовать паспортной погрешности позиционирования. На валу и втулке не допускается наличие фасок;

- определением погрешности позиционирования в двух взаимно перпендикулярных плоскостях с помощью индикаторов часового типа, установленных в точках позиционирования. Погрешность позиционирования в каждой из плоскостей, определяемая по разности показаний индикаторов, не должна превосходить паспортного значения.

По обоим из указанных методов погрешность позиционирования должна определяться для одной из точек рабочего пространства. Координаты точки указываются в методиках испытаний конкретных ПР. Проверка осуществляется в автоматическом цикле с заготовкой номинальной массы при наибольших паспортных скоростях. Программа должна включать движение по всем координатам и остановку в конце цикла на время, необходимое для снятия показаний (для второго метода).

Проверки норм точности следует выполнять после испытания на холостом ходу и в работе в соответствии с внутризаводскими приемо-сдаточными нормами. При указанных проверках отклонения от прямолинейности при осуществлении движений измеряют в двух взаимно перпендикулярных плоскостях.

В зависимости от исследуемых показателей программа исследовательских испытаний ПР включает: статические испытания, динамические испытания, испытания на надежность, прочие испытания (по усмотрению разработчика).

При проведении испытаний на надежность исследуют свойства ПР, предусмотренные ГОСТ 27.002-83 (безотказность, долговечность, ремонтопригодность и др.).

Периодические испытания проводят с целью сравнения качества серийных образцов, выпущенных в разное время. Периодическим испытаниям подвергают образцы, выдержавшие приемо-сдаточные испытания. Периодические испытания выполняют по программе приемочных испытаний, изложенной выше. Рекомендуемая периодичность испытаний - не реже одного раза в 2-3 года.

Аттестационные испытания должны, как правило, совпадать с проведением ближайших по сроку периодических испытаний.

Типовые испытания проводят с целью оценки эффективности изменений, внесенных в серийные образцы. Их проводят по программам и методикам, разработанным в соответствии с требованиями приемочных и исследовательских испытаний в объеме, необходимом для проверки функциональной работоспособности измененной составной части ПР и оценки влияния этой части на работу ПР в целом.

Типовые испытания не проводят, если внесенные изменения не меняют функциональной работоспособности ПР (например, изменение конструкции крышки, замена комплектующего изделия на равноценное и т. п.).

Общие правила приемки и методы испытаний ПР регламентируются ГОСТ 26053-84.

|

ПОИСК:

|

© ROBOTICSLIB.RU, 2001-2019

При копировании материалов проекта обязательно ставить ссылку на страницу источник:

http://roboticslib.ru/ 'Робототехника'

При копировании материалов проекта обязательно ставить ссылку на страницу источник:

http://roboticslib.ru/ 'Робототехника'