Подготовка производства к применению промышленных роботов

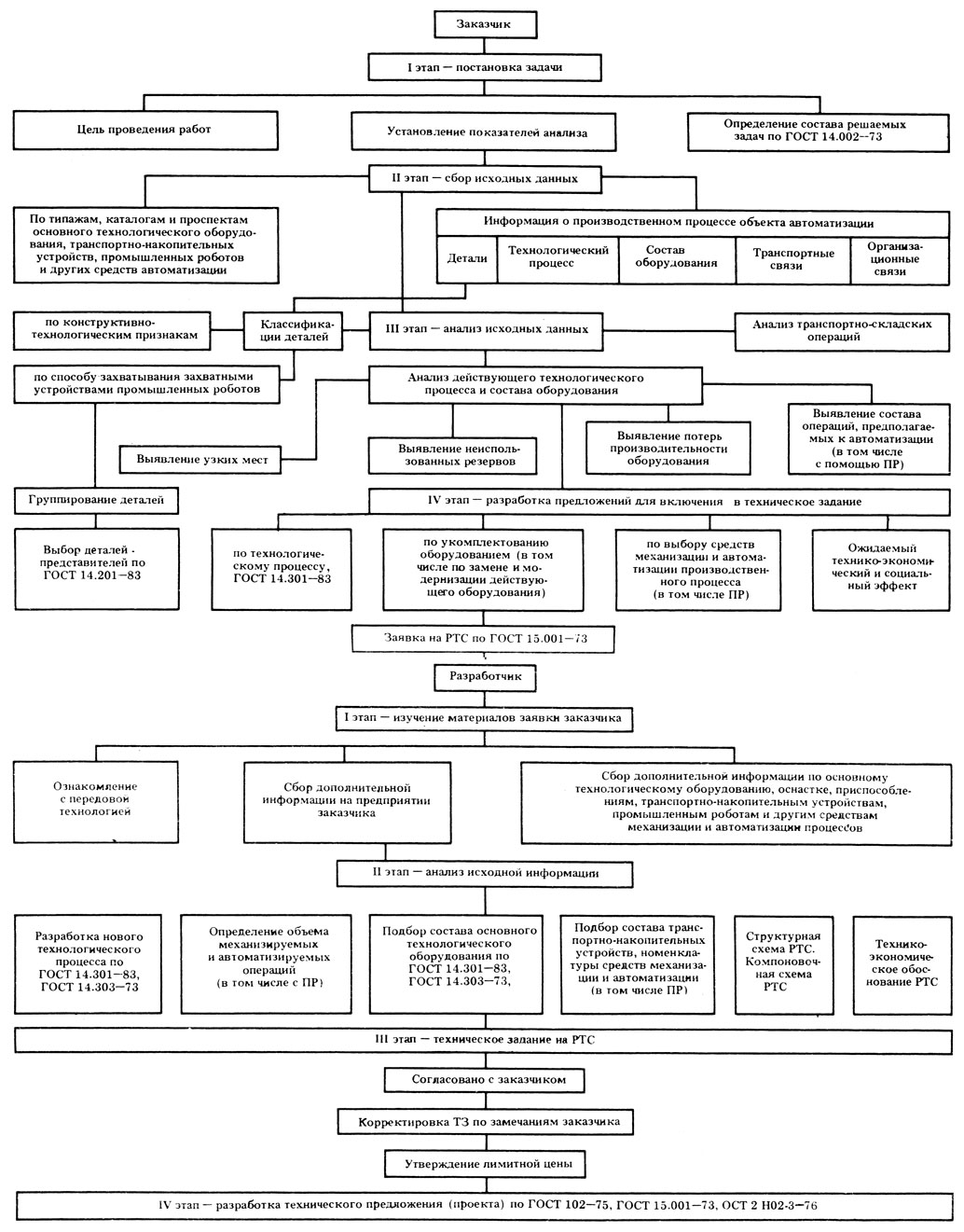

Структурная схема и порядок проведения работ, выполняемых заказчиком и разработчиком при подготовке производства к применению ПР и создании роботизированных технологических систем (РТС), приведены на рис. 3.

Правила выбора оборудования и средств технологического оснащения, комплектующих РТС. Основное технологическое оборудование выбирают по параметру, в наибольшей степени выявляющему функциональное назначение и технические возможности данного типа оборудования. При разработке усовершенствованного технологического процесса выбор нового или сохранение действующего оборудования обусловлены увеличением объема выпуска продукции, повышением качества изделий, снижением уровня издержек, обеспечением гибкости производственного процесса, улучшением условий труда, техники безопасности и промышленной санитарии.

Рис. 3. Схема проведения работ для создания автоматизированных систем с применением промышленных роботов

Оборудование, входящее в состав РТС, по возможности, должно быть однотипным, так как содержание такого оборудования обходится дешевле. При проектировании новых моделей следует придерживаться принципов агрегатного построения и широкой унификации с оборудованием, действующим на предприятии.

Прежде чем приступить к выбору моделей оборудования для проектируемого технологического процесса, необходимо оценить, можно ли использовать действующее оборудование в новых условиях. Должна быть проведена оценка физического состояния оборудования и его технических показателей.

При списании устаревшего оборудования следует определить технико-экономическую целесообразность использования в структуре РТС его отдельных деталей и механизмов.

Основное технологическое оборудование, предназначенное для выполнения конкретных операций (станки, прессы и т. д.), должно отвечать требованиям, сформулированным в гл. 5.

Выбор моделей ПР должен сопровождаться расчетом экономической эффективности его применения в конкретных условиях работы РТС согласно методике, изложенной в гл. 5.

В зависимости от условий производства РТС могут комплектоваться ПР различных типов, выбранными из числа существующих моделей (см. гл. 4), или конструкциями, специально разработанными для конкретных целей. При отсутствии ПР с необходимой технической характеристикой, одновременно с заданием на РТС необходимо разработать техническое задание на проектирование и создание новой конструкции ПР.

В зависимости от назначения к ПР предъявляются специальные требования (см. гл. 4).

Выбор или разработка захватных устройств и инструмента, комплектующих ПР, осуществляется после разработки технологического процесса. Типы, технические требования, методы расчета и рекомендуемые параметры захватных устройств и инструмента приведены в гл. 3.

Конструкции оснастки и вспомогательных устройств, входящих в состав РТС, разрабатывают с учетом материала, массы, формы и типоразмеров деталей; параметров и конструктивных особенностей поверхностей изделия, влияющих на конструкцию оснастки, в том числе базовых поверхностей для установки в рабочей зоне оборудования и поверхностей для захвата рукой робота; технологических схем оборудования и фиксации деталей; характеристик основного технологического оборудования; характеристик ПР или другого загрузочного устройства; характера ориентации детали перед установом ее в рабочую зону оборудования, т. е. перед захватом ее рукой ПР (желательно, чтобы на позицию загрузки заготовка приходила ориентированной соответственно ее положению в рабочей зоне оборудования); серийности производства.

Технологическую оснастку Выбирают в соответствии с ГОСТ 14.301-83. Порядок составления, согласования и утверждения технического задания на разработку новых конструкций технологической оснастки обусловлен ГОСТ 15.001--73. Правила выбора средств технологического оснащения процессов технического контроля обусловлены ГОСТ 14.306-73.

Анализ действующего производственного процесса.Последовательность работ, связанных с анализом производства с целью подготовки его к применению ПР, показана на рис. 3.

До анализа должна быть установлена характеристика данного производства, а именно:

- тип производства (массовое, крупносерийное, среднесерийное, мелкосерийное);

- организационные методы производства (поточные однопредметные и многопредметные, непоточные);

- характер перемещения деталей по технологическому процессу (непрерывный, прерывистый);

- специфические особенности данного производства (вредные условия труда, обработка специальных материалов и др.).

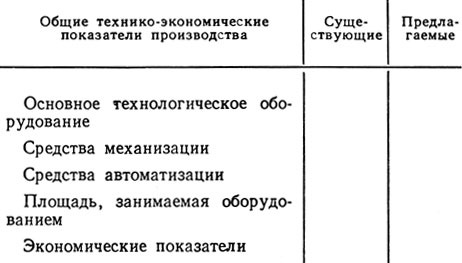

В результате анализа действующего производства должны быть определены:

- номенклатура деталей, обработка которых может быть осуществлена с применением ПР;

- характеристики деталей и вид заготовок;

- неиспользованные резервы и узкие места производственного процесса; выявлены потери, возникающие вследствие технических и организационных недостатков;

- состав основного технологического оборудования и технические требования по его модернизации либо замена новыми моделями оборудования;

- специфические особенности действующего производственного процесса, от которых зависит повышение его эффективности;

- пути изменения организационной структуры производства;

- пути усовершенствования технологического процесса обработки, механизации или автоматизации отдельных операций;

- средства механизации и автоматизации труда, повышающие производительность, в том числе путем применения ПР;

- число основных и вспомогательных рабочих, участвующих в производственном процессе обработки отобранной номенклатуры деталей до и после автоматизации;

- планировка и размеры производственных площадей, занимаемых оборудованием до и после автоматизации;

- методы организации и средства межстаночного транспортирования и складирования заготовок, полуфабрикатов и готовых деталей до и после автоматизации;

- методы контроля размеров и точности отобранной номенклатуры деталей до и после автоматизации;

- характеристика отходов обработки и методы их удаления до и после автоматизации.

Предложения по применению ПР должны быть обоснованы результатами анализа существующего производственного процесса и предварительной оценкой ожидаемого экономического эффекта.

При подготовке заявки и разработки технического задания на создание РТС следует сформулировать конкретные цели проведения работы, указать состав роботизированной технологической системы (комплекс, участок, поточная линия, цех и т. п.), ее назначение, характер связи с основным производством (в том числе с организацией его управления и транспортными потоками) и определить источники ожидаемого экономического и социального эффекта.

Анализ и отбор деталей, подлежащих обработке на РТС, производят в соответствии с рекомендациями, приведенными в гл. 5. При отборе деталей следует руководствоваться также положениями, учитывающими правила обеспечения технологичности конструкции изделий, а также ГОСТ 14.324-84 ЕСТПП, определяющим правила выбора объектов роботизации.

В результате отбора и группирования деталей по конструктивно-технологическим признакам, обеспечивающим типизацию технических и организационных решений в процессе производства, устанавливают детали-представители с общими для каждой из указанных групп признаками, для обработки которых требуется наибольшее количество основных и вспомогательных операций, характерных для изделий этой группы.

Применительно к деталям-представителям в дальнейшем проводят анализ действующего и разработку нового технологического процесса.

Анализ производственного процесса, разработка предложений по его рационализации и автоматизации операций (в том числе с помощью ПР) должны предшествовать работам по составлению заявки и технического задания на создание РТС. Анализу можно подвергнуть как весь производственный процесс в целом (от получения заготовок и способа подачи их на обработку до выпуска готового изделия), так и его составные части и даже отдельные операции. Анализ выполняют с целью выявления особенностей производства данного изделия на Конкретном предприятии, выявления неиспользованных резервов и узких мест, разработки рекомендаций по повышению рентабельности производства и сокращению трудовых затрат путем рационализации, механизации и автоматизации труда (в том числе и с помощью ПР). Для этого необходимо весь процесс расчленить на простейшие составляющие элементы и подвергнуть их всестороннему критическому анализу, в результате которого должны быть разработаны экономически обоснованные предложения по совершенствованию процесса.

Анализ технологических процессов производят применительно к изготовлению деталей-представителей на основе обследования процесса на предприятии заказчика.

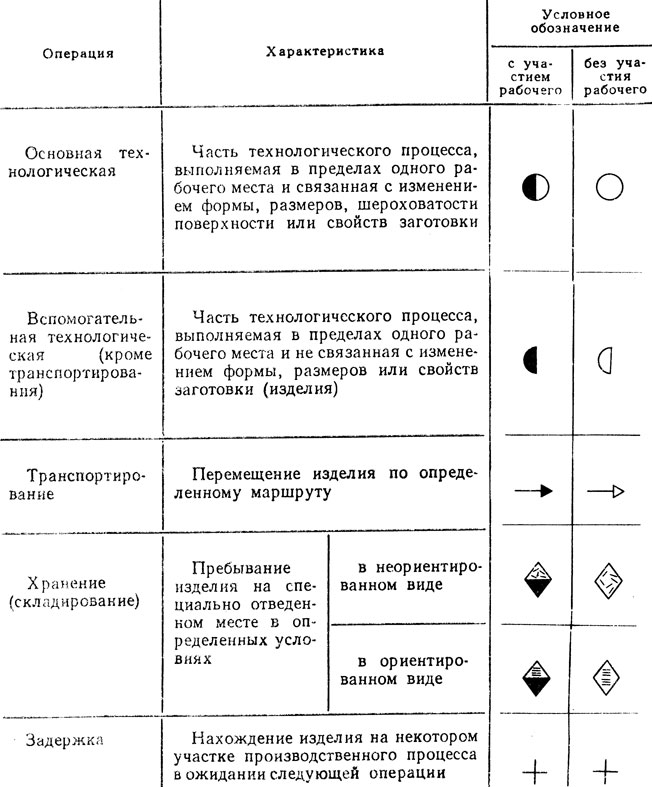

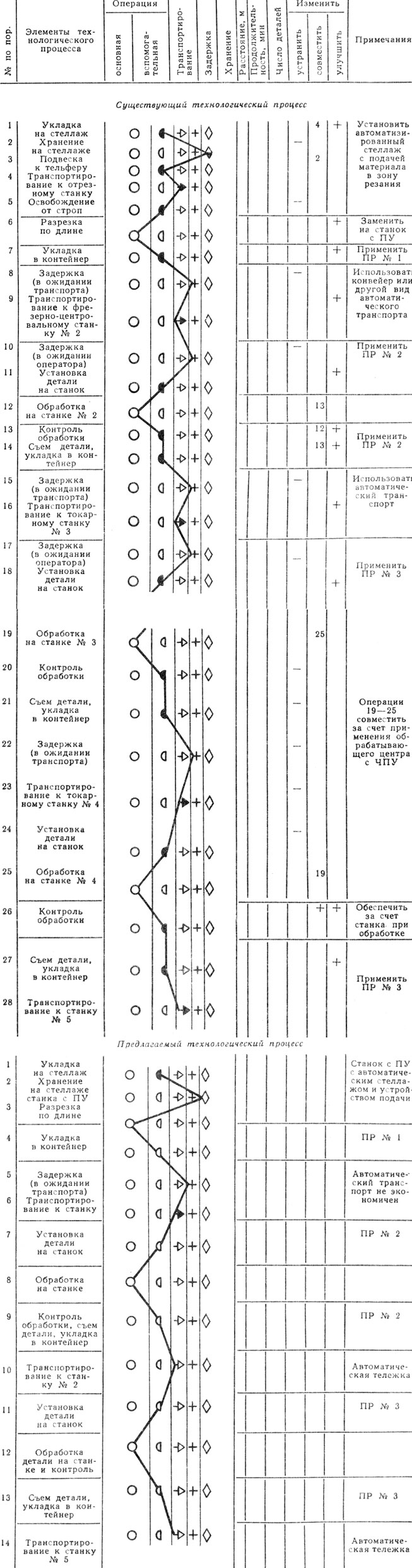

Для облегчения техники работы и обеспечения единообразия сбора и обработки информации можно рекомендовать применение графических схем, отображающих технологические процессы обработки деталей. Все операции, связанные с прохождением детали в производственном процессе, условно можно разделить на пять этапов (табл. 2). Каждая операция может производиться с участием или без участия рабочего (автоматически). С помощью условных обозначений, приведенных в таблице, строят графическую схему любого производственного процесса.

Таблица 2. Условные обозначения операций, рекомендуемые при построении графических схем для анализа производственного процесса

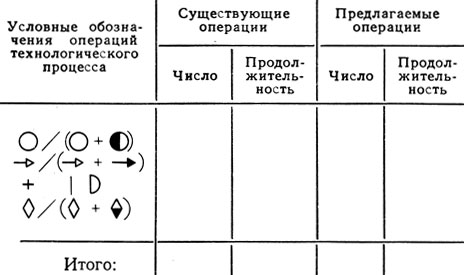

Графическая схема отражает последовательность всех основных и вспомогательных операций, выделяет подъемно-транспортные и загрузочные операции (транспортирование), а также этапы, связанные с хранением (складированием) и задержками детали. В схему включают всю информацию, необходимую для анализа (время операции или задержки, расстояние, на которое перемещается деталь, количество деталей в партии и т. п.). Графическая схема позволяет расположить элементы работы в надлежащей последовательности и наглядно показывает полученные данные. Если на одном листе расположить схемы действующего и предлагаемого (по результатам критического разбора) технологических процессов, их сопоставление способствует нахождению рациональных технико-экономических и организационных решений по совершенствованию производственного процесса.

Таблица 3. Форма, рекомендуемая для построения графической схемы технического процесса обработки при анализе производственного процесса

Таблица 3. Форма, рекомендуемая для построения графической схемы технического процесса обработки при анализе производственного процесса

В табл. 3 показана форма для построения графических схем по результатам обследования предприятий. Пример использования такой формы для анализа технологического процесса механической обработки деталей типа вала представлен в табл. 4.

Таблица 3. Существующий технологический процесс

Таблица 3. Предлагаемый технологический процесс

Графическая схема технологического процесса должна сопровождаться чертежами заготовки (полуфабриката) и готовой детали.

Таблица 4. Технологический процесс обработки деталей типа вала

На левой стороне формы изображена графическая схема действующего технологического процесса с предложениями по его усовершенствованию, на правой стороне - схема операций после усовершенствования технологии обработки. Таких сравнительных схем может быть выпущено несколько с целью сопоставления и выбора наилучшего варианта. Новая технология является результатом критического изучения прежней технологии, исключения и комбинирования различных элементов работы, упрощения и рационализации процесса; в ней должно быть предусмотрено экономически оправданное использование всех новейших достижений техники и организации производства.

По результатам анализа и технико-экономической оценки устанавливается новый технологический процесс, который должен стать основой для технического задания на проектируемую РТС.

Разработка технологических процессов для робототехнических систем. Общие правила разработки технологических процессов и выбора средств технологического оснащения для РТС устанавливаются в соответствии с ГОСТ 14.301-83. В зависимости от условий производства для РТС разрабатывается единичный или типовой технологический процесс, при необходимости два вида: рабочий и перспективный. Правила разработки и применения типовых технологических процессов устанавливаются в соответствии с ГОСТ 14.303-73 и ГОСТ 14.323-84.

При совершенствовании действующего технологического процесса и разработке рабочего варианта особое внимание следует уделять рационализации выполнения операции.

Применение общих правил рационализации труда обеспечивает достаточно высокий технико-экономический эффект при сравнительно малых затратах. Это особенно важно там, где сегодня невыгодно или технически невозможно использовать традиционные средства механизации и автоматизации операций, а также ПР.

Всякая работа по совершенствованию действующего технологического процесса (особенно операций, выполняемых вручную) должна начинаться с попыток рационализировать труд. С этой целью необходимо найти наилучший способ выполнения каждой работы, основанный на экономном использовании усилий, материалов, энергии и т. п.

При разработке процесса или последовательности работы (особенно на операциях, выполняемых вручную) следует придерживаться следующих правил:

- для обеспечения экономичности движений изучить приемы работы различных рабочих, выполняющих одинаковые операции, и внедрять те приемы, которые дают наилучшие производственные результаты и вызывают меньшую усталость. Работа должна быть определена так, чтобы обе руки начинали и заканчивали ее одновременно. Не следует делать руками то, что можно сделать ногой (управление с помощью педали работой оборудования, зажимов и т. п.);

- организация рабочего места должна позволять рабочему принять удобную позу (стоять или сидеть по желанию), обеспечить легкую досягаемость механизмов управления, инструментов и деталей. Освещение должно быть достаточным;

- процесс и последовательность работы следует проанализировать для обеспечения применения автоматической подачи материалов к рабочему месту, оснащения механизированным и автоматизированным инструментом, улучшения условий и обеспечения безопасности труда.

Общие правила выбора и применения средств и оценки уровня механизации и автоматизации производственных процессов регламентируются работой [1].

Разработка технологического процесса проводится после предварительного выбора и анализа обрабатывающего и вспомогательного оборудования, средств механизации, автоматизации операций в соответствии с общими правилами по ГОСТ 14.301-83 и 14.303-73.

Применение символического описания технологического процесса позволяет кратко отразить сущность операций, минуя языковой барьер. Применяя одновременно кодирование операций, можно в дальнейшем осуществлять технико-экономический анализ на ЭВМ любого технологического процесса.

Структурная схема робототехнической системы включает ее принципиальную планировку с технологическим процессом обработки, описанным в соответствии с символикой операций. Разработка нескольких структурных схем, их сопоставление и сравнительный анализ позволяют выбрать наиболее рациональный вариант, по которому разрабатывается компоновочная схема РТС, а в дальнейшем техническое задание на ее разработку (см. рис. 3).

Состав регламентных работ по подготовке к эксплуатации робототехнических систем.Категории регламентных работ: проектно-технологические и организационные работы по созданию РТС; подготовка обслуживающего персонала; подготовка управляющих программ.

Проектно-технологические работы и организационно-технические мероприятия по созданию РТС включают:

- разработку рабочего технологического процесса на номенклатуру закрепленных за РТС деталей, отвечающего требованиям ЕСТД, и программ обучения ПР на заданные детали;

- разработку рабочей планировки РТС;

- разработку проектов и изготовление вспомогательного, подъемно-транспортного оборудования, ориентирующих (при необходимости) и контрольно-измерительных устройств и прочей технологической оснастки;

- модернизацию основного технологического оборудования в соответствии с техдокументацией;

- проектирование и изготовление электрошкафа для связи основного технологического оборудования и ПР, изготовление командоаппарата и др.;

- проектирование и изготовление специального схвата для ПР (при необходимости);

- проектирование и изготовление технологической оснастки, отвечающей основным требованиям эксплуатации оборудования в комплексе с ПР (автоматизация зажима заготовки, устройство контроля правильности базирования и др.);

- проектирование и изготовление системы защиты, обеспечивающей безопасность обслуживающего персонала (не позволяющей находиться человеку в зоне работы ПР);

- разработку системы контроля геометрических размеров и чистоты поверхности обрабатываемых деталей;

- разработку системы подачи заготовок на РТС и вывоза готовой продукции;

- выбор стандартной или проектирование и изготовление специальной тары для вывоза готовой продукции с РТС (система ориентации, емкость);

- проектирование и изготовление системы уборки стружки;

- разработку системы эксплуатации и планово-предупредительного ремонта оборудования, входящего в состав РТС;

- разработку технической документации на подвод коммуникаций (электроэнергии, сжатого воздуха, охлаждающей жидкости и т. д.);

- установку и монтаж оборудования в соответствии с утвержденной рабочей планировкой;

- подвод коммуникаций в соответствии с технической документацией;

- отладку и опробование РТС в наладочном режиме;

- сдачу РТС в промышленную эксплуатацию (по акту).

Рабочее место оператора РТС должно быть оснащено:

- контрольно-информационным устройством для наблюдения за функционированием РТС;

- системой аварийного отключения как всей РТС, так и ее составляющих;

- системой связи с вспомогательными службами (снабжение инструментом, ремонтная служба, дежурный электрик, диспетчерская служба и др.).

Кроме того, оператор должен иметь журнал эксплуатации РТС. Журнал составляют на основе карт ежедневного учета потерь времени и отказов оборудования РТС, пронумерованных и прошнурованных, составленных по форме, утвержденной руководством предприятия.

Рабочая планировка РТС должна обеспечивать:

- возможность выполнения ПР манипуляционных действий в соответствии с технической характеристикой;

- оптимальное расположение основного и вспомогательного оборудования в пределах зоны обслуживания ПР в соответствии с технологическим процессом;

- возможность обслуживания и ремонта ПР, основного технологического и вспомогательного оборудования;

- возможность вести наблюдения за оборудованием, входящим в состав РТС, не заходя в рабочую зону ПР; безопасность обслуживания РТС в соответствии с нормами промышленной гигиены;

- расстояния между оборудованием и колоннами проходов и проездов в соответствии с общесоюзными нормами проектирования машиностроительных заводов.

При организации РТС должны быть учтены требования техники безопасности.

Подготовка персонала (оператора, механика, электрика) для технического обслуживания ПР и РТС производится по единой программе, разрабатываемой в каждой отрасли машиностроения ,

Лица, не прошедшие специальной подготовки по обслуживанию ПР и РТС, не допускаются до работы.

Подготовка управляющих программ для ПР и основного технологического оборудования, входящего в состав РТС, осуществляется в соответствии с системой, принятой на данном предприятии.

Организация ремонтно-эксплуатационной службы. С применением ПР повышается роль ремонтно-эксплуатационной службы, поскольку ПР являются машинами повышенной опасности, а также потому, что при высоком уровне автоматизации выход из строя какого-либо оборудования может нарушить ритмичность протекания всего производственного процесса. Особенно это относится к ПР, обеспечивающим групповое обслуживание оборудования (рабочих мест).

Ремонтопригодность ПР, заключающаяся в приспособленности к предупреждению и обнаружению причин возникновения отказов в работе, достигается за счет широкого применения средств внешней и внутренней информации.

Содержание типовых ремонтно-эксплуатационных работ электротехнического и электронного оборудования, гидро- и пневмосистем совпадает с рекомендациями типовых инструкций. Особое внимание должно быть уделено проверке и устранению неисправностей в системах обеспечения техники безопасности (проверяют по графику, утвержденному главным инженером предприятия, не реже чем один раз в неделю). Технические параметры и состояние ПР в целом оценивают по результатам периодических испытаний.

Категории ремонтосложности и длительность межремонтного периода для ПР временно рекомендуется определять в зависимости от конструктивных характеристик (массы, количества деталей, точности) по аналогии со станками с ЧПУ, пользуясь таблицей категорий сложности ремонта отдельных моделей станков.

Стоимость единицы ремонтосложности предлагается определять по таблице затрат на ремонт и техническое обслуживание металлорежущих станков массой до 10 т.

Расходы на ремонт и техническое обслуживание систем программного управления ПР определяют отдельно по укрупненным нормативам.

|

ПОИСК:

|

© ROBOTICSLIB.RU, 2001-2019

При копировании материалов проекта обязательно ставить ссылку на страницу источник:

http://roboticslib.ru/ 'Робототехника'

При копировании материалов проекта обязательно ставить ссылку на страницу источник:

http://roboticslib.ru/ 'Робототехника'