Глава 4. Станки с адаптивным программным управлением

4.1. Эволюция принципов и систем управления станками

Принципы цифрового программного и адаптивного управления все шире применяются для расширения функциональных возможностей, улучшения качества работы и увеличения производительности многих видов технологического оборудования. Среди этого оборудования важную роль играют станки и обрабатывающие центры, служащие для механической обработки. На каждый такой станок или обрабатывающий центр возлагается функция формообразования изделия путем управляемого изменения взаимного положения заготовки и обрабатывающего инструмента. Эта функция реализуется либо за счет перемещения заготовки при неподвижном инструменте (как это принято в токарных станках), либо за счет движения инструмента при неподвижной заготовке (как в сверлильных станках), либо за счет одновременного перемещения инструмента и заготовки (как это бывает при фрезерной обработке). В станках с числовым программным управлением (ЧПУ) и с адаптивным программным управлением (АПУ) требуемые движения инструмента или заготовки обычно обеспечивается прецизионной системой сервоприводов, обрабатывающих заданную программу обработки.

Терминология в области систем ЧПУ станков устанавливается ГОСТ 20523-80. Согласно этому стандарту, управляющей программой называется совокупность команд, реализующая алгоритм обработки детали на языке программирования. Устройством ЧПУ называется автоматическое устройство, формирующее управляющие воздействия на исполнительные приводы в соответствии с заданной управляющей программой и сигналами обратной связи о состоянии станка. Наконец, системой ЧПУ называется устройство ЧПУ вместе с необходимым программным обеспечением, обеспечивающим автоматическое управление станком в соответствии с заданной программой.

Современные системы ЧПУ принято делить на два класса: системы с жесткой (постоянной) структурой и системы с гибкой (программируемой) структурой.

В системах ЧПУ с жесткой структурой все функции управления (алгоритмы интерполяции, типовые циклы и т. п.) реализуются аппаратно. Примерами таких систем могут служить отечественные системы ЧПУ "Контур-2ПТ" и Н-22 (для токарных станков), "Контур-ЗП" и Н-33 (для фрезерных станков), "Размерам" и П-33 (для координатно-расточных станков). В этих системах управляющая программа обычно кодируется на перфоленте и вводится в устройство ЧПУ.

Системы ЧПУ с постоянной структурой в обозначениях международного стандарта ISO относятся к типу NC (Numerical Control). Они обладают рядом недостатков. Так, хранение управляющей программы на перфоленте и ее ввод по частям (кадрам) существенно снижает надежность систем ЧПУ: около 70 % сбоев в NC-системах приходится на работу с перфолентой. Кроме того, затруднено "переобучение" станка новым технологическим операциям из-за необходимости всякий раз заново перебивать перфоленту.

В связи с появлением в 1970-х годах микропроцессоров и микроЭВМ системы ЧПУ стали строить на их основе. При этом программирование алгоритмов управления станком свелось к составлению и отладке управляющей программы на языке программирования микроЭВМ. Изменение алгоритмов управления приводит к простому перепрограммированию системы ЧПУ на базе микроЭВМ. Тем самым обеспечивается высокая гибкость и универсальность систем ЧПУ.

Системы ЧПУ на базе микроЭВМ относятся к классу систем ЧПУ с гибкой (программируемой) структурой. В международной классификации ISO эти системы получили название CNC (Computerised Numerical Control). CNC-системы являются многоцелевыми, поэтому они позволяют унифицировать функции автоматического управления станками и уменьшить число различных модификаций систем ЧПУ.

Гибкость компьютерных систем ЧПУ делает их эффективным средством управления не только станками, но и другим оборудованием РТК (роботами, складами и т. п.), поэтому CNC-системы широко используются в системах управления РТК и ГАП. Отечественная промышленность освоила серийный выпуск различных систем ЧПУ типа CNC. К ним, в частности, относятся системы 2У-32, 2С-42, 2Р-22, НЦ-80-31 и "Размер-4". В ближайшие годы производство CNC-систем резко возрастет.

Системы ЧПУ типа CNC имеют несколько разновидностей: HNC (Hand NC) - системы с ручным заданием управляющей программы с пульта программирования; SNC (Speicher NC) - системы с хранением управляющей программы в ОЗУ; VNC (Voice NC) - системы с речевым управлением и т. д.

Следующий этап развития систем управления станками связан с желанием исключить перфоленту как программоноситель и объединить функции программирования и управления в единой системе. В связи с этим появились универсальные цифровые системы управления на базе микро- и мини-ЭВМ, которые связывают станок непосредственно с ЭВМ без промежуточного программоносителя. За такими системами утвердился международный шифр DNC (Direct NC). Они так же, как и CNC-системы, относятся к классу систем с гибкой (программируемой) структурой. Основными достоинствами DNC-систем являются:

- увеличение производительности станков (за счет более совершенных алгоритмов управления и ускорения ввода программы обработки);

- повышение надежности и упрощение обслуживания (за счет устранения устройств ввода перфолент);

- увеличение гибкости, упрощение программирования и расширение функциональных возможностей (за счет программирования на языках высокого уровня и возможности замены или коррекции отдельных программных модулей;

- возможность самоконтроля и самодиагностики (за счет использования специальных контрольных и диагностических программ);

- возможность адаптации (за счет самоорганизации структуры I и самонастройки параметров управляющих программ);

- возможность определения и хранения в базе данных таких параметров процесса обработки, как количество брака, время простоев, степень износа инструмента й т. п.;

- возможность простой стыковки с системой управления РТК или ГАП.

Недостатком DNC-систем на базе мини-ЭВМ является сравнительно высокая стоимость и большие габариты. В связи с этим сначала считалось, что индивидуальное использование мини-ЭВМ для ЧПУ станком слишком дорого и можно обойтись более простыми системами ЧПУ типа NC и CNC. Что же касается DNC-систем, то их предполагалось использовать для ЧПУ группой станков. Согласно стандарту США EIA DNC-система трактуется как "система, содержащая некоторое число станков с ЧПУ, объединенных общим запоминающим устройством для хранения программ, запрашиваемых для управления станками".

Обычно станки с ЧПУ специализируются на выполнении какой-либо одной группы технологических операций: фрезеровании, сверлении и т. п. Вследствие этого значительная доля рабочего времени затрачивается на передачу детали с одного станка на другой, а доля времени работы системы ЧПУ очень мала (менее 20 % полного цикла обработки). Для устранения этих потерь были разработаны много операционные станки с ЧПУ, получившие название "обрабатывающих центров". Основная идея, реализуемая в таких станках, заключается в том, чтобы осуществлять всю обработку изделия с одной установки в рабочей зоне - центре обработки. Для этого станок снабжается несколькими шпинделями, магазином инструментов и устройством автоматической смены инструмента при переходе с одних операций на другие. В результате получается универсальный комбинированный станок, объединяющий возможности нескольких различных специализированных станков с ЧПУ. Для управления такими сложными обрабатывающими центрами обычные NC- и CNC-системы зачастую непригодны. Наиболее адекватным средством ЧПУ или АПУ такими много операционными станками являются DNC-системы, обладающие необходимыми быстродействием и памятью.

Современные системы ЧПУ типа CNC и DNC обычно ориентированы на определенный вид обработки и соответствующий ряд станков. В этом проявляется их универсальность по отношению к определенному классу технологических задач и используемого оборудования. Однако отсутствие точного адреса станка, для которого предназначена данная система ЧПУ, вызывает необходимость согласования их характеристик в каждом конкретном случае. Информационной основой такого согласования могут служить априорные сведения о специфических особенностях станка и системы ЧПУ, данные предварительных измерений и исследований, а также сигналы обратной связи от станка в процессе его эксплуатации.

На практике задача согласования решается посредством адаптации системы ЧПУ к данному станку. Для этого в системах ЧПУ типа CNC и DNC, использующих в своем составе микро- или мини-ЭВМ, выделяются две специальные области памяти, которые закрепляются за станочными параметрами и параметрами системы ЧПУ. Присваивая определенные значения этим параметрам, можно уточнить или ограничить функции ЧПУ, скорректировать управляющие программы, скомпенсировать неопределенности и возмущения, настроить подсистемы контроля и диагностики и т. п.

Полный набор параметров станка и системы ЧПУ, нуждающихся в согласовании, достигает нескольких десятков или сотен, поэтому согласование "вручную" чрезвычайно трудоемко и далеко не оптимально. Трудности усугубляются тем, что согласуемые параметры разнородны (функциональные переменные, константы, двоичные признаки) и сильно различаются по назначению (условный или безусловный переход, блокировка, задание границ изменения переменной и т. д.), по характеру ввода (однократный при стыковке системы ЧПУ с данным станком и непрерывный при самонастройке параметров системы ЧПУ в процессе эксплуатации) и по доступности (доступны наладчику, требуют дополнительных измерений и испытаний). Для преодоления возможных трудностей необходимы дальнейшие исследования по классификации и систематизации согласуемых параметров, организации банков данных и созданию программных средств автоматического приспособления (адаптации) системы управления к конкретному станку и условиям его эксплуатации в составе РТК или ГАП.

Главными достоинствами адаптивных систем DNC являются возможность составления и корректирования программ движения непосредственно в процессе работы станка, способность автоматической компенсации погрешностей и возмущений, а также возможность автоматической диагностики неисправностей. Алгоритмы программирования движений, самонастройки законов управления и диагностики неисправностей реализуются в виде прикладного программного обеспечения для мини-ЭВМ.

Создание DNC-систем на базе мини-ЭВМ открывает новые перспективы и широкие возможности для реализации адаптивного и даже интеллектуального управления станками. Необходимость перехода к адаптивному управлению на практике диктуется тем, что многие параметры и условия, определяющие режим обработки, могут непредсказуемо изменяться. Эта изменчивость условий и вариативность параметров приводит к потере точности обработки, к автоколебаниям и, как следствие, к быстрому изнашиванию или даже поломке инструмента. Для компенсации указанных неблагоприятных явлений и служит адаптация. Она заключается либо в автоматической коррекции программы обработки (например, с учетом износа инструмента), либо в самонастройке структуры или параметров закона управления приводами станка с целью обеспечения заданного характера затухания переходных процессов при реализации требуемой программы обработки.

Важную роль при разработке систем АПУ станков и обрабатывающих центров играет активный контроль размеров обрабатываемой детали и инструмента. Наряду с выносным контролем (на базе координатно-измерительных машин и роботов) все шире применяется и оперативный встроенный контроль. Для его организации используются различные средства контроля и измерения: ультразвуковые, тактильные, телевизионные, оптические (в том числе лазерные и голографические) и другие виды датчиков. Организация обратных связей по сигналам, снимаемым с этих датчиков, и адаптивная коррекция коэффициентов усиления в каналах обратной связи позволяет существенно повысить эффективность управления станком в изменяющихся производственных условиях. Такие условия особенно характерны для ГАП.

Дальнейшее совершенствование станков с адаптивным управлением связано с введением в DNC-системы элементов искусственного интеллекта. Сегодня уже ведутся интенсивные исследования в области интеллектуального управления станками. При этом значительное внимание уделяется визуальному контролю качества обработки, распознаванию ситуаций (например, аварийных ситуаций типа поломки инструмента), планированию технологических операций и оптимизации режимов обработки в не детерминированной рабочей обстановке.

Комплексирование станков и роботов с общим программным, адаптивным или интеллектуальным управлением от ЭВМ позволяет создавать РТК новых типов и поколений. Эти адаптивные РТК представляют собой основное технологическое оборудование как для некоторых современных, так и для многих перспективных ГАП.

В общем случае система автоматизации программирования (САП) станков состоит из двух основных элементов: станочно-ориентированного языка программирования и собственно системы программирования на ЭВМ.

Язык программирования включает словарь исходных данных и понятий, связанных с конструкцией станков и технологией обработки, и правила написания текстов программ обработки. Идеальный язык программирования должен быть достаточно универсальным и вместе с тем простым в применении. Он должен, по возможности, учитывать разнообразие технологий обработки и функций управления, которые постоянно расширяются. Современные языки программирования должны иметь средства для описания и использования информации от датчиков (например, от датчиков моментов и средств технического зрения) для адаптивной коррекции программы обработки или управляющих воздействий.

Система программирования состоит из комплекса системных (сервисных) и прикладных программ для ЭВМ, представляющих собой программное обеспечение. В процессе работы САП станка эти программы заносятся в оперативную память компьютера и осуществляется ввод и интерпретация (расшифровка содержания) текста программы обработки. После необходимых вычислений результаты кодируются в виде управляющей программы, ориентированной на конкретный станок.

Появление в последние годы DNC-систем на базе мини-ЭВМ открыло принципиально новые возможности для построения систем АПУ станками. Такие DNC-системы позволяют программно реализовать алгоритмы адаптивного управления практически любой сложности. Для изменения алгоритмов управления достаточно изменить соответствующие программы мини- ЭВМ.

Системы АПУ типа DNC относятся к классу систем с гибкой (перепрограммируемой) структурой. Они настраиваются на обработку определенной детали выбором соответствующих программ адаптивного управления, хранящихся в ПЗУ. При этом широко используются программные средства автоматизации программирования и диагностики неисправностей, которые органически сочетаются со средствами адаптивного управления приводами. Благодаря наличию всех этих средств на одной и той же мини-ЭВМ резко сокращается время программирования и увеличивается эффективность и надежность DNC-системы АПУ, что особенно важно в условиях ГАП с большой номенклатурой изделий.

Автоматическое программирование систем АПУ обычно производится непосредственно перед началом обработки. В ряде случаев процесс программирования упрощается, так как вместо полного задания технологии обработки детали достаточно задать лишь основные параметры технологических операций. Так, например, для сверления отверстий радиуса r, центры которых расположены на окружности радиуса R (R>2r), достаточно задать величины r и R, а также угловые координаты расположения отверстий относительно координатной оси. Для сравнения заметим, что при изготовлении программы на перфоленте для обычной NC-системы программист должен предварительно рассчитать координаты всех точек сверления и соответствующим образом их закодировать. Мини-ЭВМ в DNC-системах выполняет подобные вспомогательные операции автоматически.

Программирование систем АПУ типа DNC обычно производится на языках типа ФОРТРАН и БЕЙСИК. Программное обеспечение (ПО) мини-ЭВМ состоит из общесистемного и прикладного. Общесистемное ПО включает также сервисные программы, как программу загрузки, программу-диспетчер, программу распечатки листингов данных для их кодирования на перфоленты и т. п. Эти программы неизменны для данного станка с АПУ на базе мини-ЭВМ.

В отличие от них прикладные программы существенно зависят от изготовляемой детали и используемых инструментов. Эти программы часто формируются в виде программных модулей, реализующих типовые операции, или их комбинаций. Основными модулями систем АПУ являются: модуль построения и оптимизации программы обработки, модуль адаптивного управления, модуль контроля качества обработки, модуль диагностики и вы-дачи предупреждающих (в том числе и аварийных) сигналов, модуль контроля за износом инструмента. Все эти программы и модули обычно хранятся в энерго-защищенном ПЗУ, что исключает возможность их стирания при отключении энергопитания.

Важным преимуществом DNC-систем является наличие развитых средств диалогового общения оператора с системой АПУ. Это позволяет корректировать и редактировать управляющие программы непосредственно на станке без использования специальных средств кодирования и языков программирования посредством введения в программу необходимых изменений в натуральных величинах (например, изменение скорости шпинделя в об/мин или подачи в мм/об). В недалеком будущем диалоговые средства общения превратятся в интеллектуальный интерфейс на базе видеотерминалов или систем речевого управления.

Наличие микроЭВМ в системе АПУ позволяет необычайно расширить ее функциональные возможности. Например, можно оптимизировать последовательность обхода позиций сверления (при позиционном управлении), интерполировать траектории фрезерования (при контурном управлении), компенсировать люфты в редукторах посредством вычисления необходимых программных коррекций и т. п.

DNC-системы позволяют программно реализовать адаптивные законы управления приводами станка. Для этого нужно разомкнуть обычные локальные обратные связи в приводах и завести их через интерфейс ввода в мини-ЭВМ, которая на основе получаемой информации синтезирует тот или иной закон адаптивного управления всеми приводами одновременно. Эти законы позволяют обеспечить высокое качество (по точности, быстродействию, отсутствию колебаний и т. п.) переходных процессов в ходе отработки заданной программы при наличии непредсказуемых возмущений и помех, замедлить или ускорить подачи в зависимости от режима обработки или физико-механических свойств детали и т. д.

Использование мини-ЭВМ позволяет программно реализовать алгоритмы автоматического контроля и диагностики. Диагностическая программа служит для обнаружения неисправностей в системе АПУ, а также в станке и периферийном оборудовании. С этой целью текущая информация о состоянии всей аппаратуры постоянно сравнивается с информацией о ее нормальном состоянии, которая хранится в памяти мини-ЭВМ. Получаемая при этом информация о характере и месте неисправности выводится на видеотерминал или устройства печати. Оперативное исправление обнаруженных неполадок способствует сокращению простоев в станке и, следовательно, увеличивает его производительность.

Одна из первых систем диагностики на базе мини-ЭВМ была разработана в 1974 г. фирмой "Керни энд Трекер" (Кету and Treker, США) [24]. Она обеспечивала обнаружение неисправностей и профилактическое обслуживание много операционных станков. В этой системе индивидуальные мини-ЭВМ станков подключены к центральной ЭВМ диагностического центра, обслуживающего 60 станков. Использование такой системы диагностики в производственных условиях позволило сократить время простоев станков на 95 %.

Другая система диагностики была программно реализована на мини-ЭВМ PDP-11, служащей для управления одним или несколькими станками по шести координатам. Эта DNC-система была разработана в 1973 г. исследовательским центром МТИРА (MTIRA, США) [24].

Неисправности, обнаруживаемые диагностической программой, делятся на два класса: катастрофические и ординарные. К катастрофическим неисправностям относятся отказ приводов подач или шпинделей, обесточивание ограничивающих путевых выключателей и т. п. При обнаружении таких отказов DNC-система автоматически переводится в аварийный режим вплоть до устранения неисправности. К ординарным неисправностям относятся ошибки управления, ведущие к потере точности. Одним из эффективных средств устранения таких ошибок является адаптивная настройка коэффициентов усиления сервоприводов по сигналам обратной связи. В системе предусмотрена возможность отображения обнаруженных ошибок на видеотерминале.

САП делятся на универсальные и специализированные. Универсальные САП предназначены для подготовки управляющих программ применительно к широкому классу станков, имеющих одинаковое или различное технологическое назначение. Специализированные САП ориентированы на небольшую группу станков с вполне определенной системой ЧПУ.

Отличительной чертой универсальных САП является двухуровневая структура, включающая подсистему инвариантного программирования (называемую иногда процессором) и подсистему адаптации к станку (называемую пост-процессором). Подсистема инвариантного программирования осуществляет необходимые геометрические и технологические вычисления без учета специфики конкретного станка и его системы управления. Результаты работы (траектория инструмента, технологические команды и т. п.) в соответствии с указаниями Международной организации по стандартизации ISO рекомендуется представлять на языке CLDATA. Далее промежуточная программа адаптируется к специфическим | (особенностям конкретного станка и его системы управления.

Современные САП должны удовлетворять следующим требованиям. Первое требование - это высокое быстродействие САП, ) связанное с существенным ускорением процесса программирования. Поскольку САП применяются непосредственно на производстве, вторым важным требованием является и снижение себестоимости программного продукта в виде управляющих программ, которая в значительной мере определяется стоимостью машинного времени, затрачиваемого САП. Третье требование связано с возможностью наращивания математического обеспечения САП с учетом совершенствования систем управления станков (например, при переходе от систем ЧПУ к системам АПУ). Наконец, четвертым важным требованием к САП является доступность и простота эксплуатации, обеспечивающая технологу возможность на соответствующем проблемно-ориентированном языке программировать процесс обработки.

В перспективе САП должны обеспечить прямой контакт технолога с ЭВМ на языке, близком к естественному, вплоть до речевого диалога с САП. Для этого нужно разработать соответствующий интеллектуальный интерфейс с технологической базой знаний. Первые шаги в этом направлении уже сделаны: созданы первые системы АПУ, программируемые голосовыми командами [24]. Обычно устройства речевого программирования и управления выпускаются в виде портативной приставки к САП серийной системы ЧПУ или АПУ. Речевые команды поступают с микрофона в микропроцессор, где они анализируются, распознаются и высвечиваются на экране дисплея для контроля. Словарный запас оперативного языка САП станков в простейших случаях ограничивается 30-50 словами и фразами. Для обеспечения надежного распознавания речевых команд САП предварительно обучается. В процессе обучения технолог произносит каждую команду несколько раз. По этим данным автоматически строится машинное описание всех команд, которое представляет собой по существу банк знаний, существенно используемый в процессе программирования для распознавания поступающих команд, произносимых технологом. Для устранения ошибок распознавания (вызванных, например, изменением тембра голоса при смене технологов) или для расширения списка команд САП автоматически дообучается и банк знаний пополняется новой информацией.

В настоящее время разработано и применяется большое число различных САП. Среди отечественных САП отметим СПС-Т для токарных станков, СПС-К для сверлильно-расточных станков, САРПО и СПС-2,5 для программирования обработки по контуру на фрезерных станках и универсальную САП "Технолог" [24].

Много различных САП создано за рубежом. Примером может служить САП "Модапт-5Д" (MODAPT-5D), разработанная фирмой "Элсаг" (Elsag, Италия). Эта САП имеет гибкую модульную структуру и использует язык программирования APT. Исходной информацией для нее являются либо данные, снимаемые с чертежа детали, либо образ детали, формируемый на этапе автоматизированного проектирования. По этим данным САП "МОДАПТ-5Д" формирует управляющую программу для станков с ЧПУ типа CNC.

В САП имеется программный модуль "Драфт" (Draft), который служит для контроля правильности (верификации) путем вывода на графический терминал запрограммированной траектории инструмента или ее проекций на три ортогональные плоскости. Другой программный модуль, называемый пост-процессором, производит адаптацию синтезированной управляющей программы к конкретному станку и особенностям его DNC-системы управления.

САП "МОДАПТ-5Д" нашла применение в составе интегрированного комплекса для производства турбинных лопаток. Она осуществляет автоматическое программирование DNC-систем станков, фрезерование лопаток и контроль их качества с помощью измерительной головки координатно-измерительного робота.

Простая и эффективная САП РЕГ (REG) разработана фирмой "Бош" (Bosch, ФРГ). Эта система предназначена для автоматического программирования тел вращения непосредственно на языке технолога в режиме диалога. Она не требует предварительного изучения специального языка программирования, поэтому ею может пользоваться оператор, не знающий языков программирования.

Технология программирования токарной обработки тел вращения с помощью САП РЕГ заключается в следующем. При включении САП на экране дисплея изображается меню рабочих режимов и функций.

Программирование начинается с режима, в котором запрашиваются и вводятся в запоминающее устройство геометрические характеристики детали и заготовки, а также автоматически выполняются некоторые вспомогательные функции (автоматическое определение масштаба изображения детали на экране дисплея и т. п.). Оператор с алфавитно-цифрового пульта вводит все необходимые элементы детали (цилиндр, корпус, шар, бочку, канавку, выточку, закругление, фаску) и вид резьбы (коническая или цилиндрическая).

На втором этапе составляется рабочий план обработки детали, включающий разложение на зоны резания, выбор способа и технологии резания в каждой зоне (определение припуска на чистовую обработку, задание глубины и скорости резания, выбор инструментов и т. п.). Далее в режиме диалога вводятся необходимые данные и параметры относительно инструмента (номер инструмента, установочные размеры, коррекция на износ, предельные параметры подачи, скорость и глубина резания), зажимных устройств (основные параметры зажимного патрона и кулачков) и важнейшие параметры станка (рабочие диапазоны и конструктивные ограничения, направление перемещения шпинделя и т. д.).

На третьем этапе осуществляется по мере необходимости редактирование любых данных из числа ранее упомянутых. После этого производится генерация кадров управляющей программы либо непосредственно на ЧПУ "Альфа-2" (Alpha-2) типа CNC, либо в запоминающее устройство на магнитную или перфоленту.

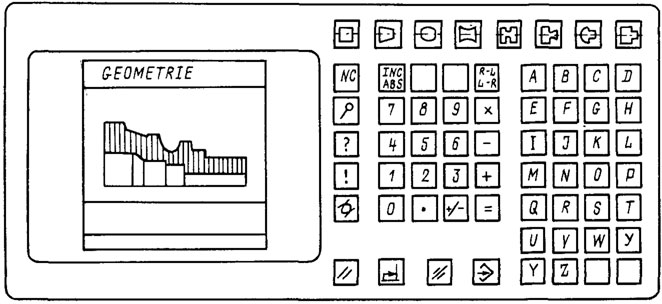

Описанная диалоговая САП требует разработки достаточно мощного математического обеспечения. Аппаратно-программная реализация всех функций САП при современном уровне развития схемотехники позволяет создать весьма компактное устройство. Общий вид САП РЕГ представлен на рис. 4.1.

Рис. 4.1. Панель системы автоматизации программирования обработки тел вращения

На практике программирование тесно переплетается с проектированием и конструированием на базе ЭВМ. Это проявляется в том, что управляющая программа обработки включает не только информацию о геометрии детали, но и все необходимые данные о технологии ее изготовления. Поэтому системы автоматизации проектирования изделий зачастую развиваются на основе и в рамках САП станков.

Примером такой интеграции может служить система "Кадам" (Cadam), разработанная и внедренная в 1974 г. фирмой "Локхид" (Lockheed, США) для автоматизации проектирования деталей самолетов и автоматизации программирования станков для изготовления этих деталей. Ряд подобных интегрированных систем создан и в СССР. Так, в Ленинграде создана система автоматизированного проектирования деталей и технологической подготовки производства в рамках интегрированного производственного комплекса для токарной обработки тел вращения [34].

Исходной информацией для системы служит образ детали, интезированной из элементарных поверхностей (цилиндра, сферы,конуса, фаски, канавки и т. п.). Поэтому образу САПР, построенная по модульному принципу, формирует выносные виды и сечения детали, осуществляет расчеты на прочность, отыскивает в базе данных образы, аналогичные детали, формирует графическое изображение детали и ее компоновку. Далее автоматизированная система технологической подготовки производства, в состав которой входит и САП, производит выбор заготовки, оценку припусков, определение маршрутной и операционной технологии, выбор инструмента и режимов резания, формирование траектории движения инструмента и расчет управляющих программ, которые подаются непосредственно на токарные станки с ЧГ1У. Диалоговая система позволяет синтезировать на экране графического дисплея изображение детали по ее образу, получать его твердую копию с помощью чертежно-графического автомата и выдавать управляющие программы в системы ЧПУ станков. Такая сквозная автоматизация позволяет существенно сократить цикл от проектирования детали и программирования системы ЧПУ до изготовления детали на РТК механической обработки, в состав которого входят 12 токарных станков с ЧПУ и встроенными манипуляционными роботами и транспортный робот с бортовым манипулятором.

|

ПОИСК:

|

© ROBOTICSLIB.RU, 2001-2019

При копировании материалов проекта обязательно ставить ссылку на страницу источник:

http://roboticslib.ru/ 'Робототехника'

При копировании материалов проекта обязательно ставить ссылку на страницу источник:

http://roboticslib.ru/ 'Робототехника'