5.6. Сварочные роботы с адаптивным контурным управлением

Автоматизация сварочных процессов наталкивается на трудности, связанные с необходимостью выполнения рабочим органом (сварочной головкой) сложных движений вдоль линии соединения свариваемых деталей. При выполнении криволинейных швов обычные автоматизированные установки для дуговой сварки либо не дают удовлетворительных практических результатов, либо вообще неприемлемы [99]. В таких случаях для автоматизации сварки особенно перспективны роботы с их широкими манипуляционными и адаптационными возможностями.

Рассмотрим особенности систем управления роботов для дуговой сварки.

Основным требованием, предъявляемым к системам управления таких роботов, является обеспечение движения рабочего органа по заданной линии сварного шва с требуемой точностью при определенной скорости движения и ориентации сварочной головки. При этом допуски на отклонения от линии шва и от заданной скорости движения довольно жесткие: допустимое отклонение электрода от линии шва обычно не превышает 0,5-1 мм, а допустимая погрешность по скорости составляет 5% [99].

Позиционные системы управления сформулированному требованию не удовлетворяют. Поэтому возникла потребность в разработке специальных адаптивных систем контурного управления, способных автоматически формировать траекторию сварочной головки по характерным точкам шва, а по ней вычислять программное движение в терминах управляемых координат манипулятора.

В процессе обучения в программатор системы управления вводятся координаты характерных точек шва (изломы и т. п.) и коды кусков траекторий между ними (прямая, дуга и т. п.), получаемые с помощью специальных датчиков или системы технического зрения. По этим данным автоматически строится (интерполируется) I траектория сварочной головки, причем промежуточные точки этой траектории задаются с шагом, зависящим от требуемой точности и скорости движений. Далее по полученной таким образом дискретной траектории сварочной головки рассчитывается дискретная программа движения манипулятора путем решения обратной кинематической задачи.

Для оперативного решения этой задачи можно использовать гибкие алгоритмы, описанные в гл. 2. Проиллюстрируем их эффективность на примере автоматического программирования движений сварочного робота модульной конструкции РПМ-25. Моделировалась следующая задача: требовалось перемещать сварочную головку вдоль заданной линии сварки с точностью 1 мм, причем по технологическим условиям она должна сохранять ориентацию в конусе с растром 0,01 рад. На линии сварки было намечено 1000 точек с таким расчетом, чтобы манипулятор перемещал сварочную головку последовательно от точки к точке. Для каждой очередной точки решалась обратная кинематическая задача с помощью рекуррентного алгоритма, описанного в п. 2.3. Как показали эксперименты, при реализации этого алгоритма на микроЭВМ "Электроника-60" программная траектория манипулятора формируется с частотой до 90 Гц. Это свидетельствует о возможности автоматического программирования движений сварочного робота типа РПМ-25 в реальном масштабе времени.

Описанный способ автоматического программирования движений позволяет существенно упростить и во много раз ускорить процесс обучения сварочных роботов. Благодаря этому резко увеличивается производительность и степень использования оборудования, уменьшается влияние субъективного "человеческого фактора" и увеличивается уровень автоматизации, что особенно важно в условиях гибкого много номенклатурного производства.

Для сравнения заметим, что при обычном ручном программировании путем последовательного проведения сварочной головки через все промежуточные точки шва время обучения робота недопустимо растягивается: для простых швов оно составляет 20- 30 мин, для сложных - до одной рабочей смены [99]. К этому нужно добавить, что в тех случаях, когда допуски на размеры свариваемых узлов значительно превышают допуск на отклонение сварочной головки от линии шва (например, при сварке крупногабаритных изделий), человек-оператор должен повторять весь процесс обучения для сварки очередного экземпляра одного и того же изделия. Понятно, что такой подход в условиях ГАП неприемлем.

Эффективным способом решения этой проблемы является оснащение робота системой технического зрения, позволяющей оперативно воспринимать изменения производственной обстановки (и, в частности, изменение габаритных размеров свариваемых заготовок). Такая видеосистема оценивает, насколько отличаются геометрические характеристики свариваемого экземпляра изделия от эталонного, в роли которого выступает первый экземпляр, по которому производилось обучение робота.

По этим данным программатор автоматически корректирует программу движения сварочной головки. Тем самым осуществляется своеобразная адаптация системы управления сварочного

робота к индивидуальным особенностям изделий данного класса. Аналогично (но несколько более сложно) осуществляется адаптация на уровне коррекции программных движений к совершенно новым изделиям определенной номенклатуры.

Особенностью адаптивных систем управления роботов для дуговой сварки является и то, что на них возлагается регулирование ряда технологических параметров. Например, они должны регулировать скорость подачи электрода, напряжение дуги и к скорость перемещения сварочной головки в зависимости от толщины свариваемых заготовок и величины зазора между ними, Г геометрии шва и других факторов.

При сварке сложных изделий возникает необходимость изменять положение или ориентацию одних свариваемых деталей относительно других. Для этой цели часто используется еще один робот, осуществляющий соответствующие вспомогательные операции. Такие сварочные робототехнические комплексы (РТК) имеют единую систему адаптивного управления, обладают высокой гибкостью и широкими адаптационными возможностями.

Благодаря этому адаптивные сварочные РТК находят применение в ГАП.

Эффективность использования сварочных роботов в РТК в значительной степени зависит от методов и средств адаптации, реализуемых в их системе управления. Рассмотрим на ряде примеров специфические особенности этих методов и технических средств.

Одна из первых систем адаптивного управления сварочных роботов была создана фирмой "Хитачи" (Япония). Она корректирует программу движения сварочной головки вдоль шва углового таврового соединения на основании сигналов двух магнитных датчиков. Важным достоинством данной системы является ее простота и надежность. Существенным является и то обстоятельство, что эта система адаптируется по шву непосредственно в процессе сварки, а не только при предварительном настроечном прогоне сварочной головки без сварки. Однако возможности этой системы весьма ограничены: она не может, например, адаптироваться при сварке по сложному криволинейному шву.

В современных системах адаптивного управления для поиска и съема координат характерных (базовых) точек шва применяются электромеханические измерительные головки и специально разработанные для сварки тактильные датчики. Обычно они устанавливаются на корпусе сварочной головки. В некоторых системах используется кольцевой щуп, закрепляемый концентрично сварочному электроду. В качестве измерительного щупа может использоваться и сам сварочный электрод, если на него во время измерений подавать повышенное переменное напряжение (порядка 400 В) с пониженной частотой (порядка 600 Гц). Для компенсации погрешностей электрод перед измерением выдвигается до упора, служащего базой отсчета координат.

Исходную информацию для адаптивной коррекции программы движения щупа в сварочных РТК получают также с помощью локационных, электромагнитных, струйных и других датчиков расстояния до свариваемых поверхностей. В роли средства адаптации можно использовать саму сварочную дугу. При этом информацию о расстоянии несет сварочный ток или напряжение дуги. Достоинством такого подхода является то, что измерение производится без дополнительных датчиков непосредственно в точке сварки. Это исключает погрешности между контрольной точкой и точкой сварки и позволяет адаптивно управлять самой дугой.

Важным источником информации для адаптивной системы управления сварочным РТК служат системы технического зрения. Наибольшую информацию о рабочей зоне несут телевизионные и лазерные системы. Однако они сложны и дороги, поэтому для сварочных РТК разрабатываются специальные видео датчики [99]. Получаемая информация зачастую избыточна и зашумлена. Для предварительной фильтрации и обработки видеосигналов используются микропроцессоры, являющиеся составной частью системы адаптивного управления.

Остановимся на способах адаптации, лежащих в основе программного обеспечения систем управления адаптивных роботов для дуговой сварки. Эти способы можно условно разбить на три группы:

- адаптация к геометрическим характеристикам шва, обеспечивающая необходимую коррекцию программы движения сварочной головки;

- адаптация к технологическим условиям сварки, обеспечивающая требуемое регулирование основных параметров процесса сварки (силу сварочного тока, напряжение дуги, амплитуду и частоту колебаний электрода и т. п.);

- адаптация к неопределенности и дрейфу параметров исполнительных приводов и механизмов, обеспечивающая заданное качество переходных процессов за счет самонастройки системы управления.

При геометрической адаптации возможны два случая, требующие различных алгоритмов коррекции программных движений сварочной головки. В первом случае линия сварки, оставаясь неизменной, сдвинута или повернута на некоторые заранее неизвестные величины по отношению к расчетной линии, во втором - эта линия искажена и может существенным образом отклоняться от расчетной.

Принцип адаптации в первом случае основывается на идее поиска и измерения координат (с помощью измерительной головки или специальных датчиков) определенного числа базовых точек на свариваемых поверхностях с целью вычисления параметров сдвига и поворота линии сварки по отношению к расчетной. Эта информация используется далее в системе управления для соответствующей коррекции программы движения сварочной головки. Таким образом, в данном случае адаптивность системы управления заключается, по существу, в ее инвариантности по отношению к некоторой группе преобразований линии сварки, а именно: к группе сдвигов и поворотов в трехмерном рабочем пространстве.

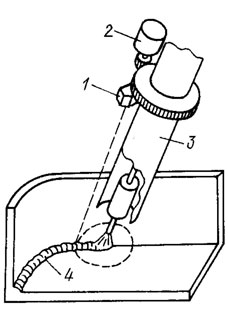

Рис. 5.18. Схема адаптивной сварки:1 - лазер; 2 - двигатель сканирования; 3 - горелка; 4 - шов

Рассмотрим теперь принцип геометрической адаптации во втором, более общем случае, когда линия сварки может быть не только смещена, но искажена по форме

по сравнению с расчетной. Адаптация по шву в этом случае основывается на том, чтобы заранее (например, при холостом ускоренном проходе) или в процессе сварки определить (интерполировать) линию сварки и по ее отклонениям от расчетной линии внести соответствующие коррективы в программу движения сварочной головки. Известно несколько вариантов аппаратно-программной реализации этого принципа с учетом особенностей используемых датчиков информации о шве. Наиболее перспективными являются видео датчики и способы измерения, основанные на использовании сварочной дуги [99].

Для измерения геометрических характеристик линии сварки и самого шва в зоне сварки применяется способ сканирования луча лазерного дальномера вокруг точки сварки. Этот способ адаптивной сварки иллюстрируется рис. 5.18. В качестве излучателя здесь используется полупроводниковый лазер с мощностью импульса от 1 до 10 Вт, работающей в инфракрасном диапазоне. На свариваемые поверхности оптическая система лазера проецирует световое пятно диаметром 0,3 мм. Другая оптическая система воспринимает отраженный луч и фокусирует изображение пятна на фотоприемники прибора с зарядовой связью (ПЗС) с разрешающей способностью порядка 10 мкм.

По результатам измерения расстояния (за один поворот лазера вокруг горелки снимается около 200 отсчетов) формируется локальная трехмерная модель свариваемого изделия и шва в зоне сварки. Эта локальная модель, зависящая от текущего положения, вводится в систему управления робота, которая вычисляет необходимые геометрические и технологические характеристики: зазоры и углы между свариваемыми поверхностями, расстояние между горелкой и базовой поверхностью, ориентацию горелки, форму наплавленного валика на шве и т. п. Полученные характеристики могут использоваться в системе управления для стабилизации требуемого (в частности, оптимального) режима сварки с помощью средств технологической адаптации, для корректировки программы движения горелки с помощью алгоритмов геометрической адаптации к линии сварки и для самонастройки параметров контурного управления с целью обеспечения заданного качества отработки программы движения.

Требования к качеству управления и надежности у сварочных роботов и РТК особенно высоки, так как они выполняют не вспомогательную, а основную технологическую операцию. Вследствие этого ухудшение качества управления может привести к браку, а любой отказ порождает остановку соответствующего участка производства.

Аппаратно-программные средства для реализации адаптивного управления дуговой сваркой должны удовлетворять весьма жестким эксплуатационным требованиям. Помимо высокой надежности они должны обладать необходимой гибкостью и ремонтопригодностью, а также быть компактными и достаточно дешевыми. Этим требованиям удовлетворяют современные микроЭВМ и микропроцессоры, на базе которых и строятся адаптивные системы управления современных сварочных роботов и РТК.

|

ПОИСК:

|

© ROBOTICSLIB.RU, 2001-2019

При копировании материалов проекта обязательно ставить ссылку на страницу источник:

http://roboticslib.ru/ 'Робототехника'

При копировании материалов проекта обязательно ставить ссылку на страницу источник:

http://roboticslib.ru/ 'Робототехника'