6.5. Роботизированный конвейерный транспорт с автоматическим распознаванием и адресованием грузов

В современных ГАП наряду с описанными выше напольными транспортными роботами широко используются и другие средства автоматической транспортировки грузов. К числу таких альтернативных средств относятся ленточные, роликовые и подвесные конвейеры с автоматическим адресованием грузов, обслуживаемые манипуляционными роботами. Этот новый класс автоматических систем будем называть роботизированным конвейерным транспортом.

Роликовые конвейеры обычно применяются на предприятиях, на которых потоки материалов и технологические маршруты имеют прямолинейный характер. Загрузка и разгрузка этих конвейеров зачастую осуществляются манипуляционными роботами. Для распознавания и последующего адресования транспортируемых грузов над конвейером устанавливается один или несколько видео датчиков (телекамера, линейка или матрица фотодиодов и т. п.) системы технического зрения.

Более перспективна и широко применяется в ГАП разветвленная сеть подвесных конвейеров, позволяющих экономить производственные площади. На подвесках этих конвейеров могут закрепляться и перемещаться самые разные грузы, которые должны быть доставлены соответствующим адресатам (позиции окраски, сборки и т. п.). Надежное функционирование подобных конвейеров возможно только при их оснащении системами автоматического распознавания и адресования грузов. В общем случае под термином "Адресование" подразумевается совокупность операций, связанных с обработкой информации об адресатах, к которым направляются грузы.

К этим операциям относятся формирование и кодирование адреса, перемещение грузов по адресу, декодирование и считывание, переадресация. Подвески конвейера, детали и изделия перемещаются в пространстве по определенным трассам к тем позициям, куда они адресованы. При этом адресный код может содержать не только координаты позиции, но также и дополнительные данные о характерах объекта и места его позиционирования.

Системы автоматического адресования зачастую используются в сочетании с системами технического зрения. Последние классифицируют объекты, подлежащие адресованию, и тем самым обеспечивают промежуточный контроль и учет грузов на подвесном конвейере. Точность адресования прямо зависит от надежности распознавания. Источником ошибок распознавания могут быть колебания подвесок с грузом в поле зрения системы технического зрения, нарушение технических норм подвеса деталей и т. д. Поэтому важнейшим требованием к распознающей системе является ее инвариантность по отношению к неизбежным на практике производственным возмущениям. Это достигается посредством обучения и адаптации распознающей системы в процессе производственной эксплуатации конвейера.

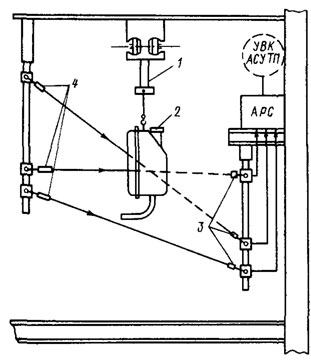

Рис. 6.19. Принцип оптико-электронного кодирования деталей на подвесном конвейере: 1 - сцеп; 2 - деталь; 3 - фотоприемники; 4- осветители

Рассмотрим особенности конвейерного транспорта с автоматическим распознаванием и адресованием деталей на примере подвесного толкающего конвейера ПО "Кировский завод". Этот конвейер является одним из важнейших транспортных средств в условиях серийного производства тракторов К-701. Он обеспечивает подачу на соответствующие позиции главного сборочного конвейера 11 типов деталей (бака топливного, бака масляного, кабины, капота, облицовки радиатора, крыльев и т. п.).

Для кодирования деталей в процессе их транспортировки используется оптико-электронная система, изображенная на рис. 6.19. Она состоит из семи узконаправленных источников света (ламп накаливания А12-6) и фотоприемников (фоторезисторов ФСД-Г1), шарнирно закрепленных на направляющих, что позволяет легко изменять их местоположение и ориентацию. Сигналы с фотоприемников поступают на пороговые элементы, с выходов которых снимается семи разрядный двоичный код (образ детали, закрепленной на подвесе и находящейся в поле зрения системы). Время кодирования каждой детали не превышает 0,1 с.

Коды транспортируемых деталей подаются в распознающий автомат, который работает в двух режимах: обучения и принятия решений. В режиме обучения в процессе нормальной эксплуатации конвейера накапливаются определенная статистика в виде кодов деталей и соответствующих им кодов классов, к которым эти детали принадлежат. Этот статистический материал называется обучающей выборкой. По нему с помощью ЭВМ формируются логические описания классов и связанные с ними решающие (распознающие) правила. Синтезированные описания и правила реализуются в дальнейшем либо в виде программы для микроЭВМ, либо в виде распознающего устройства на микросхемах.

В режиме принятия решений осуществляется автоматическая классификация или идентификация деталей. Классификация необходима для учета деталей в автоматизированной системе управления технологическими процессами (АСУ ТП), а идентификация - для автоматического адресования детали на соответствующую позицию сборочного конвейера. При участии сотрудников Ленинградского института авиационного приборостроения и Ленинградского государственного университета было разработано несколько вариантов распознающих автоматов с оптико-электронной системой ввода информации.

На первом этапе был создан простейший автомат, представляющий собой дешифратор кодов. Обучение этого автомата сводится к запоминанию в качестве эталонов семиразрядных двоичных кодов деталей всех классов, предварительно снятых в идеальных условиях эксплуатации конвейера. В этих условиях дешифратор, сравнивая код транспортируемой детали с эталонными кодами, обеспечивает безошибочное распознавание деталей. Однако реальные производственные условия зачастую сильно отличаются от идеальных. Это связано с нарушением технологических норм подвеса деталей и со значительными колебаниями деталей в процессе их транспортировки. В производственных условиях точность работы дешифратора снижается. Практически это проявляется в большом числе отказов и ошибок распознавания, вызванных непредсказуемыми преобразованиями (сдвигов, вращений и т. п.) деталей в "поле зрения" оптико-электронной системы. В подобных случаях возникает необходимость адаптации распознающего автомата к производственным возмущениям. Поэтому на втором этапе были разработаны более совершенные адаптивные автоматы, обеспечивающие инвариантность распознавания по отношению к указанным выше непредсказуемым преобразованиям названных деталей.

В режиме обучения синтезируются логические описания классов минимальной сложности и связанные с ними оптимальные решающие правила. Алгоритмы синтеза этих правил по обучающей выборке описаны в работах 1119, 123]. Синтезированные правила используются для распознавания и идентификации транспортируемых деталей и формирования управляющих воздействий на приводы стрелок ответвлений на подвесном конвейере с целью автоматического адресования идентифицированных деталей на соответствующие позиции сборочного конвейера.

Общая схема алгоритмического синтеза оптимально решающего (распознающего) правила описывается в следующей главе. Искомое правило строится в виде дизъюнкции конъюнкций от исходных признаков - предикатов, в терминах которых кодируются детали.

Логическое решающее правило характеризуется двумя параметрами: рангом r и сложностью N. Ранг r - это максимальный ранг элементарных решающих правил, вошедших в оптимальное правило. Он лимитирует число необходимых измерений предикатов-признаков. Сложность - это общее число используемых в решающем правиле признаков. Ясно, что чем меньше значение параметров r и Nr тем предпочтительнее (при прочих равных условиях) решающее правило.

Оптимальное логическое решающее правило обладает рядом полезных свойств: во-первых, признаки-предикаты, не вошедшие ни в одно элементарное решающее правило, не информативны и могут быть отброшены; во-вторых, все элементарные логические решающие правила взаимно ортогональны, а следовательно, и статистически независимы; в-третьих, ранг r и сложность N являются минимально необходимыми (при описанной схеме синтеза) для безошибочного распознавания обучающей выборки.

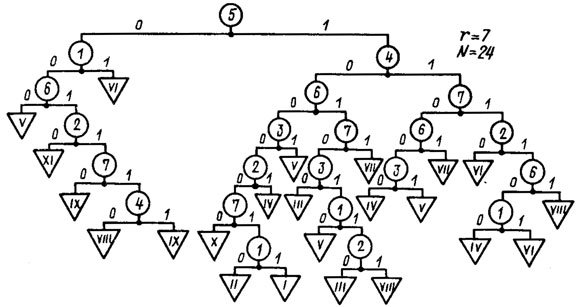

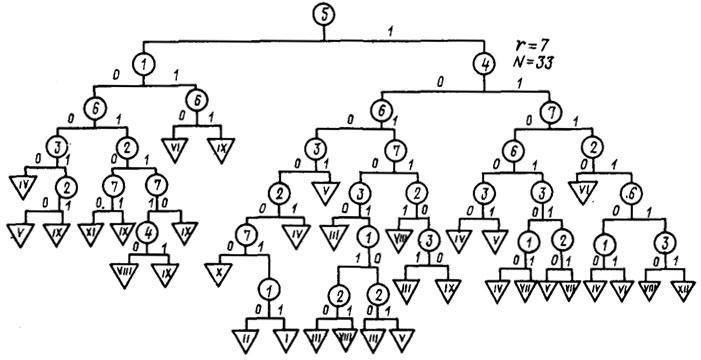

Оптимальное логическое решающее правило имеет графическое представление в виде бинарного дерева решений, называемого оптимальным распознающим графом. Каждое элементарное решающее правило изображается ветвью этого графа, признак-предикат - узлом, а код класса - листом с соответствующим номером. Из каждого узла исходит два ребра, соответствующих возможным значениям данного признака.

В режиме распознавания сначала измеряется признак, соответствующий узлу первого уровня (ранга). Далее по ребру, отвечающему полученному значению признака, осуществляется переход к узлу второго уровня (ранга) и измерение соответствующего признака. Процесс "раскрытия" узлов продолжается до тех пор, пока не встретится лист, содержащий код некоторого класса, к которому относится данный объект. Важно подчеркнуть, что распознавание с помощью оптимального решающего правила (и отвечающего ему оптимального распознающего графа) не требует измерения всех предикатов-признаков, так как его ранг r как правило, существенно меньше общего числа признаков. Это свойство последовательного анализа логических автоматов распознавания, реализующих описанное выше оптимальное решающее правило, выгодно отличает их от параллельных распознающих автоматов (типа "перцетрон") [44], требующих одновременного измерения и использования всех признаков.

Автоматизация управления конвейерно-складским РТК требует не только распознавания деталей с целью их классификации и учета, но и идентификации деталей определенного типа. Послед-нее необходимо для правильного и своевременного переключения стрелок ответвления конвейера с целью автоматической доставки деталей на соответствующие склады-накопители и посты разгрузки, расположенные вдоль главного сборочного конвейера.

Особенность задачи идентификации заключается в том, что решающее правило здесь строится для каждого класса деталей

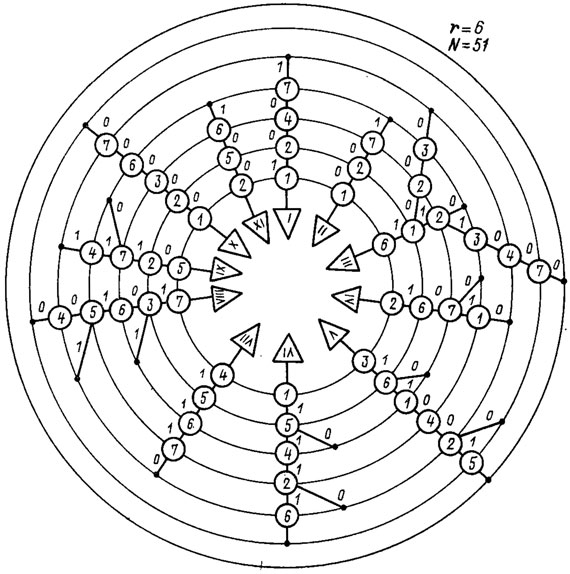

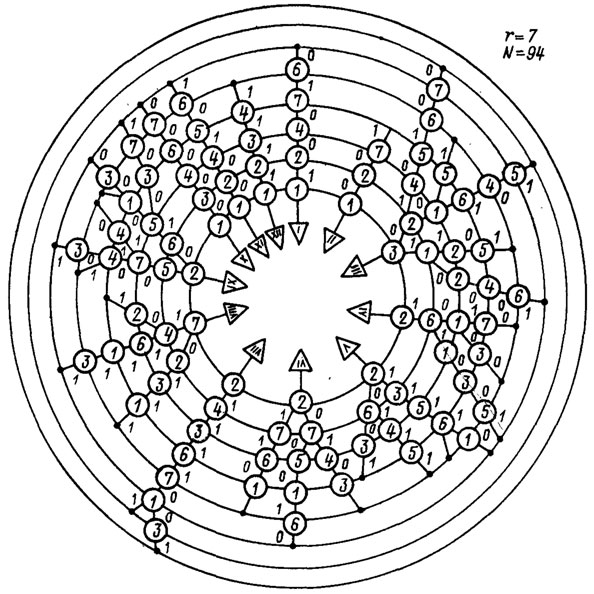

в отдельности. Схема синтеза оптимальных идентифицирующих правил аналогична описанной выше. Эти правила также допускают представление в виде ориентировочного графа такого же типа, как и распознающий граф. Отличительной чертой идентифицирующего графа является то, что все его листья относятся к одному классу. Совокупность идентифицирующих графов удобно представлять в виде орбитального графа, который можно трактовать как логический фрейм классов. На нулевой орбите этого графа располагаются листья с указанием номеров классов. На первой орбите размещаются узлы первого уровня идентифицирующих графов, на второй орбите - узлы второго уровня и т. д.

Процесс идентификации класса по графу сводится к последовательному "раскрытию" его узлов-признаков. На первом шаге вычисляется значение признака-предиката, отвечающего первому узлу. Если это значение соответствует исходящему из узла ребру, то следует измерить значение признака, отвечающего узлу второй орбиты, к которому ведет данное ребро, и т. д. Таким образом, если удастся дойти до конца какой-либо ветви, то происходит идентификация соответствующего класса. Если же ребро, соответствующее вычисленному значению очередного признака, отсутствует, то это значит, что исследуемый объект данному классу не принадлежит.

Достоинством оптимальных идентифицирующих правил и графов является то, что, обеспечивая безошибочную идентификацию элементов обучающей выборки, они в то же время имеют минимальный ранг и сложность. Это упрощает их реализацию и обеспечивает высокую точность идентификации незнакомых объектов.

Перейдем теперь к описанию экспериментальных результатов, связанных с синтезом, программно-аппаратурной реализацией и производственными испытаниями автоматов распознавания и идентификации. Сначала по обучающей выборке, содержащей 32 элемента, были построены (в соответствии с описанными выше алгоритмами) оптимальные логические распознающие и идентифицирующие правила. Их графическое представление дано на рис. 6.20 и 6.21 соответственно.

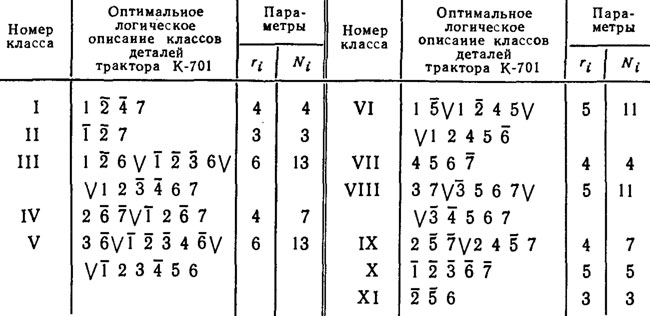

Основные параметры синтезированного распознающего графа таковы: ранг r - 6, сложность N=24. Он обеспечивает безошибочное распознавание обучающей выборки. Этим же свойством обладает и идентифицирующий граф. Его параметры (по классам деталей) указаны в табл. 6.7. Ради краткости записи в этой таблице вместо признака-предиката ξi указывается лишь его номер i, а отрицание предиката ξj обозначается чертой над номером j.

Рис. 6.20. Локально-оптимальный распознающий граф

Рис. 6.21. Оптимальные идентифицирующие графы

Следует отметить, что синтезированные идентифицирующие графы и отвечающие им оптимальные логические описания классов, представленные в табл. 6.7, могут непосредственно использоваться как для идентификации деталей данного класса, так и для

их распознавания. Однако для распознавания деталей более удобен распознающий граф (и отвечающее ему логическое решающее правило), представленный на рис. 6.20. Хотя оптимальные идентифицирующие и распознающие графы безошибочно классифицируют обучающую выборку, на контрольной выборке возможны ошибки.

Таблица 6.7

Для проверки эффективности автоматов распознавания и идентификации, реализующих синтезированные решающие правила и графы, был проведен эксперимент на подвесном толкающем конвейере. В результате этого эксперимента выяснилось, что точность распознавания и идентификации в производственных условиях (контрольная выборка насчитывала до 200 наблюдений) составила 89 %. Этот факт свидетельствует о том, что исходная обучающая выборка была недостаточно представительна: в нее не вошли коды деталей, подвергнутых многим характерным, но заранее не известным преобразованиям (нарушение технологических норм подвеса, естественные колебания деталей и др.)* Поэтому для увеличения точности в изменяющихся производственных условиях необходимо дообучить (адаптировать) распознающие и идентифицирующие автоматы так, чтобы они стали инвариантными ко всему классу возможных преобразований. С этой целью из контрольной выборки были отобраны элементы, ранее не встречавшиеся в обучающей выборке, и эти элементы были добавлены к "старой" выборке. В результате была получена "новая" обучающая выборка, состоящая из 45 элементов. Заметим, что в число этих элементов вошел и существенно новый элемент, отвечающий коду "пустой сцеп", образующий двенадцатый класс.

Таблица 6.7

Рис. 6.22. Дообученный распознающий граф

По полученной таким образом расширенной обучающей выборке вновь строились по той же методике распознающие и идентифицирующие правила и графы. В результате были синтезированы "дообученный" распознающий граф, представленный на рис. 6.22, и "дообученный" идентифицирующий граф, представленный на рис. 6.23. Эти графы и соответствующие им описания классов, представленные в табл. 6.8, естественно имеют более сложную структуру, чем ранее построенные (см. рис. 6.20 и рис. 6.21). Это видно, в частности, из табл. 6.7 и 6.8, где представлены оптимальные логические описания классов вместе с параметрами ri и Ni характеризующими их сложность.

Достоинством "дообученных" распознающих и идентифицирующих графов является их инвариантность практически к любым возможным преобразованиям деталей. Вследствие этого они обеспечивают высокую (по существу, предельную) точность распознавания и идентификации. Фактически (по данным производственных испытаний) они гарантируют безошибочное распознавание элементов расширенной обучающей выборки, а на элементах контрольной выборки (более 700 наблюдений) процент ошибок не превысил 4 %. Достигнутая точность близка к предельно возможной в рассматриваемых производственных условиях. Без введения дополнительных датчиков в информационно-измерительную систему (и соответственно без увеличения размерности пространства признаков) этот результат практически не улучшаем.

Рис. 6.23. Дообученные идентифицирующие графы

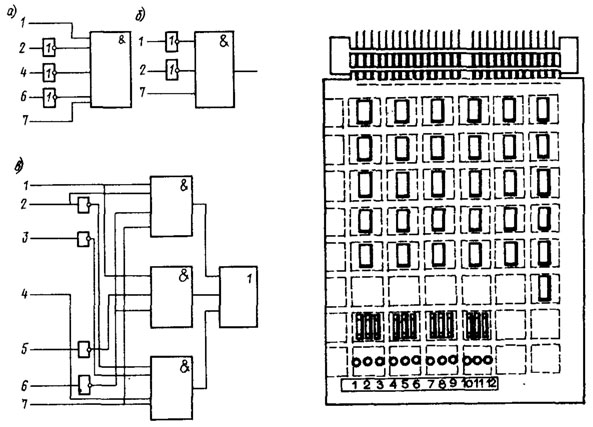

Оптимальные распознающие и идентифицирующие графы и отвечающие им логические решающие и идентифицирующие правила допускают простую программную и аппаратурную реализацию. Поэтому они были реализованы сначала в виде программ для микроЭВМ ("Электроника-60"), а затем аппаратурно на базе логических элементов (типа И, ИЛИ, НЕ) серии К-155. Примеры схем для аппаратурной реализации идентифицирующих правил для классов I, II и VI представлены на рис. 6.24. Возможны и другие варианты реализации, например на базе элементов И - НЕ (штрих Шеффера) или ИЛИ-НЕ (стрелка Пирса).

Общий вид автомата распознавания представлен на рис. 6.25. К его достоинствам следует отнести высокую точность (около 96 %) и быстроту (до нескольких микросекунд) распознавания. Это достигается благодаря адаптивности автомата в широком классе производственных возмущений. Аналогичные автоматы распознавания созданы и для ленточных транспортных конвейеров [120, 133]. В них в качестве информационной системы обычно используется линейка фотодиодов, устанавливаемая над конвейером, по которому транспортируются произвольно расположенные детали. В режиме принятия решений производится не только распознавание деталей, но и определяется их местоположение и ориентация. Последнее особенно важно для последующего манипулирования транспортируемыми деталями (например, при разгрузке конвейера).

Рис. 6.24. Примеры схем для реализации идентифицирующих правил на базе цифровых интегральных схем: а - класс I: бак топливный (левый); б - класс П.- бак топливный (правый); в - класс VI: бак масляный

Рассмотренные автоматы распознавания и адресования обладают определенной гибкостью: при изменении номенклатуры транспортируемых деталей достаточно переобучить автомат распознавания, после чего он автоматически перестраивается на идентификацию и адресование новых деталей. Это свойство адаптивных автоматов распознавания и адресования деталей на конвейере особенно важно для ГАП.

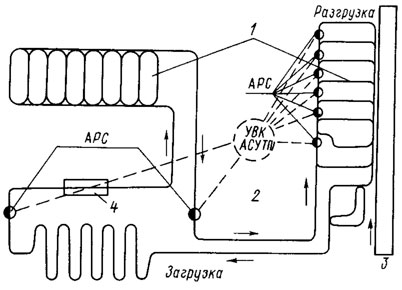

Подвесной конвейер с автоматическим распознаванием и адресованием деталей на ПО "Кировский завод" является частью конвейерно-складского робототехнического комплекса, общий вид которого представлен на рис, 6.26. Этот комплекс работает следующим образом. При по-явлении деталей на подвесах из механического цеха автомат распознавания, установленный перед окрасочной камерой, их классифицирует и посылает соответствующий сигнал в управляющий вычислительный комплекс (УВК). Последний оперативно определяет нужную программу окраски и передает ее окрасочным роботам. Окрашенные детали транспортируются на подвесные склады-накопители, а оттуда на главный сборочный конвейер, причем по пути они идентифицируются и УВК вырабатывает адресующий сигнал на коммутатор переключения стрелок, которые обеспечивают доставку деталей на соответствующие позиции сборочного конвейера. Одновременно с идентификацией осуществляется учет деталей всех типов, поступающих на сборку. Высокая точность распознавания и адресования деталей позволяет свести к минимуму простои сборочного конвейера и тем самым повысить его производительность .

Рис. 6.26. Схема подвесного конвейера с адаптивным адресованием деталей: 1 - подвесные склады-накопители; 2, 3 - транспортный и сборочный конвейеры; 4 - окрасочная камера

Таким образом, конвейерный транспорт с автоматическим распознаванием и адресованием деталей обладает рядом преимуществ; Во-первых, система управления такого конвейера, реализуемая на базе микропроцессоров и микроЭВМ, легко сопрягается с управляющими ЭВМ более высокого уровня, образуя единую автоматизированную систему управления производством (АСУП). Во- вторых, применение микроЭВМ для управления конвейером позволяет оптимизировать распределение и адресацию грузов по производственным участкам ГАП. В-третьих, благодаря распознаванию деталей автоматически осуществляется их учет и обеспечивается возможность переключения программ, управляющих оборудованием ГАП, установленным на позициях с соответствующим адресом, в зависимости от того, к какому классу принадлежит транспортируемая деталь. В последнеее время в ГАП все шире начинают применяться подвесные манипуляторы тельферного (с перемещением по монорельсу) и портального типов. Эти транспортные манипуляторы, как и подвесные конвейеры, размещаются над технологическим оборудованием, что позволяет экономить производственные площади. Наиболее совершенные образцы этих роботов снабжаются датчиками внешней информации (тактильными щупами, системами технического зрения и т. п.), обеспечивающими возможность адаптации к изменяющейся производственной обстановке. К транспортным манипуляторам тельферного типа относятся отечественные роботы ТРТ-250-1, "Спрут-1", УМ 160 2.81.01 и др., а к роботам портального типа - "Сигма" (Италия), "Адам-02" (СССР), "Пирин" (Болгария) и др.

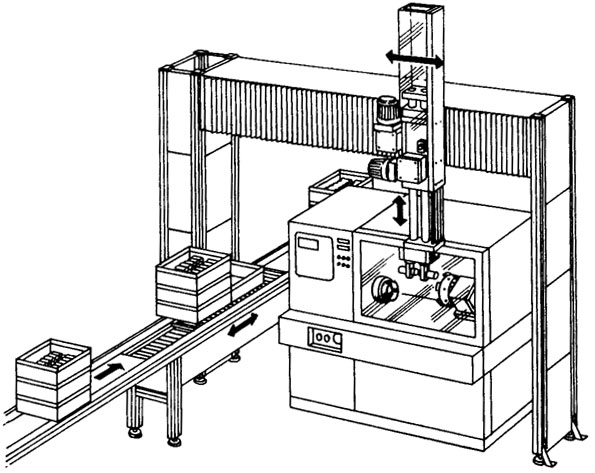

Роботизированный конвейерный транспорт может иметь разные компоновки в зависимости от требований производства. Примером рациональной компоновки роликового конвейера и портального манипулятора может служить гибкая манипуляционно-транспортная система для обслуживания токарных станков, представленная на рис. 6.27, разработанная фирмой "Бош" (ФРГ). Эта система обладает большой гибкостью и универсальностью. Поэтому она особенно перспективна для использования в условиях ГАП.

Рис. 6.27. Роботизированный конвейерный транспорт для обслуживания токарного станка

В ГАП важную роль играют автоматические склады. Для автоматизации транспортно-складских операций обычно используются роботы-штабелеры, представляющие собой каретку с погрузочно-разгрузочным механизмом и грузовой платформой, перемещающуюся в вертикальном и горизонтальном направлениях вдоль стеллажей склада. Система управления склада, реализуемая на базе микроЭВМ, обеспечивает автоматическое адресование роботов-штабелеров с учетом текущего состояния склада.

Значительное внимание разработке автоматического транспорта для ГАП уделяется во многих индустриально развитых странах. Состояние дел и перспективы развития в этой области нашли отражение в программе 1-й Международной конференции по проблемам транспортирования материалов, состоявшейся в 1983 г. в Лондоне. Тематика докладов, представленных на этой конференции, охватывает вопросы создания и внедрения автоматизированных систем управления производственными материальными потоками, опыт эксплуатации автоматических транспортных средств в условиях ГАП, а также перспективные разработки транспортных роботов с адаптивным управлением и элементами искусственного интеллекта.

Высокие темпы развития ГАП обусловливают ускоренную разработку и внедрение автоматических транспортных средств. Вместе с тем повышаются требования к гибкости, автономности и универсальности таких средств. Этим требованиям удовлетворяют рассмотренные выше транспортные роботы с адаптивным управлением, манипуляционно-транспортные роботы с элементами искусственного интеллекта, а также роботизированный конвейерный транспорт с автоматическим распознаванием и адресованием грузов. Естественно ожидать, что в ближайшие годы удельный вес адаптивных транспортных средств указанных типов в общей структуре транспорта для ГАП будет неуклонно возрастать.

Общий объем программного обеспечения для микроЭВМ "Электроника-60" составляет около 3000 операторов. В качестве инструментальной ЭВМ для его отладки использовалась ЭВМ "Электроника-100-25". Описанное программное обеспечение используется в управляющей микроЭВМ адаптивного робота ОЗУН-12000, снабженного системой технического зрения на базе ПЗС. Этот робот позволяет повысить производительность труда при микросварке миниатюрных электронных изделий в десятки раз [99].

Адаптивные микросварочные роботы составляют основу для создания РТК и ГАП сборки микроэлектронных приборов. Такие РТК и ГАП способны адаптироваться к изменяющимся производственным условиям и быстро перестраиваться с прецизионной сборки одних изделий на сборку других. Благодаря этому ГАП прецизионной сборки, построенной на базе адаптированных роботов для микросварки, могут надежно работать без участия человека.

|

ПОИСК:

|

© ROBOTICSLIB.RU, 2001-2019

При копировании материалов проекта обязательно ставить ссылку на страницу источник:

http://roboticslib.ru/ 'Робототехника'

При копировании материалов проекта обязательно ставить ссылку на страницу источник:

http://roboticslib.ru/ 'Робототехника'