8.2. Встроенные системы адаптивного контроля для механической обработки

Адаптивные РТК механической обработки в условиях ГАП должны обладать способностью автоматически реагировать на изменение физико-механических свойств заготовок и износ инструмента. Это необходимо для самонастройки системы управления станками с целью обеспечения заданной точности обработки. Например, в токарных станках с ЧПУ все шире применяются средства размерной самонастройки, осуществляющие коррекцию программ управления режущим инструментом по результатам измерения размеров ранее изготовленных деталей. Применение таких средств позволяет автоматизировать процесс управления точностью механообработки. Это достигается благодаря применению САК, непосредственно встраиваемых в станки с ЧПУ и обрабатывающие центры.

В условиях ГАП к САК предъявляются более жесткие требования, чем при массовом автоматическом производстве. Это связано с тем, что САК в ГАП должны сохранять работоспособность при частых изменениях номенклатуры изделий и режимов их обработки. Отсюда следует, что важнейшим требованием к САК, используемых в ГАП, является обеспечение заданной точности обработки при изменениях производственных программ и условий, характерных для мелкосерийного много номенклатурного производства. Это требование заставляет отказаться от детерминированных алгоритмов автоконтроля, применяемых в САК массового производства, и приводит к необходимости разработки принципиально новых алгоритмов адаптивного контроля, обладающих определенной гибкостью.

Одна из первых САК с самонастройкой на заданные размеры обрабатываемой детали была разработана в 1981 г. Ленинградским ОКБ автоматов и револьверных станков в содружестве с производственным объединением ЛЭМЗ (ЛНПО "Электронмаш") [97]. Эта САК встроена в экспериментальный образец токарно-револьверного станка 1325ФЭ с модифицированной системой ЧПУ 2У32, обеспечивающей автоматическое управление точностью токарной обработки.

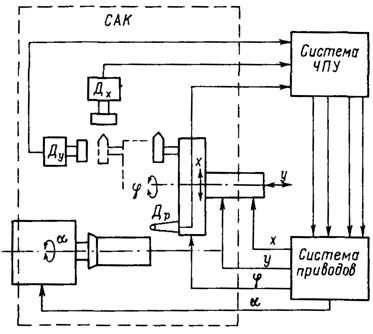

Структурно-функциональная схема адаптивной системы ЧПУ со встроенной САК представлена на рис. 8.1. Как видно из этого рисунка, в одном из гнезд револьверной головки станка установлен датчик размеров Дp. Этот датчик управляется системой ЧПУ, позволяющей автоматически измерять наружные и внутренние диаметры заготовок и деталей типа тел вращения. На станке установлены также датчики Дx и Дy для размерного контроля и диагностики состояния режущего инструмента.

Рис. 8.1. Структурно-функциональная схема токарно-револьверного станка с ЧПУ и САК

Таким образом, автоматическое измерение геометрических параметров деталей и инструментов осуществляется прямо в рабочей зоне без снятия их со станка.

Результаты измерения деталей с помощью датчика Дp по мере их обработки поступают в систему ЧПУ. Эта информация используется для первоначальной настройки режущих инструментов на заданные размеры изделия, а также для автоматической коррекции управляющих воздействий в зависимости от износа инструментов, тепловых деформаций и других динамических факторов, не учитываемых программой обработки. Благодаря этому отпадает необходимость участия человека-оператора как в первоначальной настройке станка, так и при текущем контроле за точностью изготовления деталей. Кроме того, система ЧПУ по результатам измерения внутреннего и наружного диаметров деталей осуществляет их автоматическую отбраковку.

Информация от датчиков Дx, Дy, получаемая в момент их соприкосновения с режущим инструментом, позволяет определить геометрические параметры его режущих кромок. Эта информация после каждого цикла обработки вводится в систему ЧПУ. Здесь по специальным алгоритмам оценивается износ инструмента и корректируется программа управления обработкой при следующем проходе. Тем самым обеспечивается требуемая точность изготовления деталей без вмешательства человека.

Испытания данного станка со встроенной САК в целом показали, что он способен автоматически настраиваться (самонастраиваться) на заданные размеры и обеспечивать требуемую точность обработки (разброс размерных параметров в пределах 14 мкм) независимо от непредсказуемого изменения условий резания (износа инструментов, тепловых и упругих деформаций и т. п.). В этом и проявляются адаптационные свойства описанной САК, позволяющей вместе с модифицированной системой ЧПУ существенно повысить точность, надежность и производительность станка.

Аналогичные самонастраивающиеся САК применены в обрабатывающих центрах и токарных станках с ЧПУ, созданных в последние годы зарубежными фирмами. Ряд таких адаптивных обрабатывающих центров и станков со встроенным САК был представлен в 1981 г, на Всемирной станкостроительной выставке в г. Ганновере, а также на последующих выставках.

В общем случае встроенные САК осуществляют не только текущий контроль размеров деталей и инструментов, но и активную диагностику состояния инструмента (включая выработку команд на замену инструмента в случае его поломки), проверку подачи охлаждающей жидкости и удаления стружки, проверку качества и отбраковку негодных изделий. В состав САК можно отнести и датчики, используемые для контроля за состоянием отдельных узлов и агрегатов станка (датчики сил и моментов в приводах, температуры подшипников, давления в гидросистеме и т. д.).

Создание САК не сводится к выбору и комплексированию подходящих датчиков. Не менее важной является разработка алгоритмического и программного обеспечения, необходимого для организации эффективной работы САК.

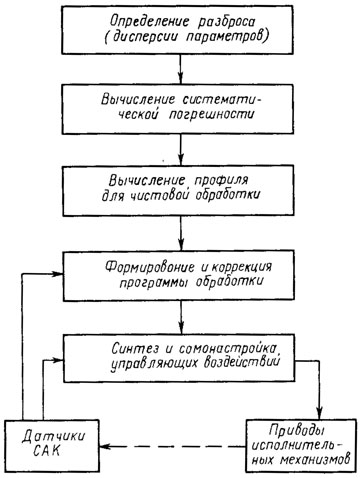

Алгоритм адаптивного управления точностью обработки резанием обычно включает в себя следующие операции:

- определение разброса (дисперсии) геометрических параметров партии предварительно изготовленных деталей по отношению к параметрам эталонной детали;

- определение систематической составляющей погрешностей обработки резанием;

- определение геометрических параметров для чистовой обработки детали с учетом систематической погрешности;

- формирование и коррекцию программы движения режущего инструмента;

- формирование и самонастройку управляющих воздействий на приводы исполнительных механизмов.

Две последние операции реализуются по принципу обратной связи: коррекция программы резания и самонастройка управляющих воздействий производятся с учетом результатов измерения геометрических параметров детали и инструмента в процессе обработки. Благодаря этому и обеспечивается самонастройка САК и системы ЧПУ на заданные геометрические параметры детали при ее чистовой обработке.

Схема алгоритма адаптивного управления точностью механической обработки представлена на рис. 8.2. Конкретизация алгоритмов функционирования отдельных блоков (функциональных модулей) осуществляется с учетом особенностей используемого оборудования и специфики решаемой задачи. Например, выбор алгоритмов в случае обработки резанием определяется числом деталей в партии, способом базирования заготовок, формой деталей и требованиями к точности их изготовления, технологическими возможностями используемых станков. Важную роль при этом играет технологическая жесткость заготовки, определяемая отношением ее длины к диаметру (в случае деталей типа тел вращения), данные об износе режущего инструмента и направляющих, систематические погрешности обработки и т. п.

Рис. 8.2. Схема алгоритма адаптивного управления точностью обработки

Разработке общего алгоритма адаптивного управления точностью предшествует выбор датчиков для САК к статистический анализ погрешностей обработки для типовых технологических ситуаций. На основании перечня и описания указанных ситуаций формируются математические модели погрешностей обработки, которые существенно используются при расчете и коррекции программных движений инструмента по результатам измерений в САК.

На следующем этапе конкретизируется алгоритм управления точностью, т. е. составляется формализованное описание процессов обработки информации от САК и управления с помощью системы ЧПУ. Для обеспечения возможности реализации этого алгоритма в реальном масштабе времени производится окончательный выбор элементной базы для САК и системы ЧПУ. При этом система ЧПУ должна строиться на базе быстродействующих микропроцессоров и микроЭВМ.

Заключительный этап состоит в программной реализации разработанных алгоритмов, т. е. в их переводе на язык машинных команд системы ЧПУ. Следует подчеркнуть, что именно алгоритмическое и программное обеспечение системы ЧПУ в значительной степени определяет функциональные и адаптационные возможности станков со встроенным САК.

Резюмируя вышеизложенное, можно утверждать, что в настоящее время сложились необходимые научно-технические предпосылки и объективные условия для создания и внедрения систем адаптивного контроля РТК механической обработки ГАП. Появились различные САК со встроенными микропроцессорами, допускающие простое сопряжение с системами ЧПУ станков и обрабатывающих центров.

Значительные результаты в области разработки САК для станков с ЧПУ, включая специальное математическое (алгоритмическое и программное) обеспечение, получены в г. Ленинграде. ОКБ автоматов и револьверных станков Ленинградского станкостроительного объединения им. Я. М. Свердлова в содружестве с рядом организаций разработало конструкторскую документацию и опытные образцы адаптивных станочных модулей со встроенными САК для ГАП. Серийный выпуск одного из таких модулей осваивается Ленинградским заводом станков-автоматов.

Отечественный и зарубежный опыт создания и внедрения в ГАП систем адаптивного контроля пока еще мал. Тем не менее на основании имеющегося научно-технического задела в этой области уже сегодня можно сделать некоторые выводы и обобщения.

Общий вывод заключается в том. что использование систем адаптивного контроля и управления точностью механической обработки является принципиально важным и необходимым условием надежного функционирования ГАП. Естественно ожидать, что такие системы станут неотъемлемой частью РТК и ГАП второго и третьего поколений.

|

ПОИСК:

|

© ROBOTICSLIB.RU, 2001-2019

При копировании материалов проекта обязательно ставить ссылку на страницу источник:

http://roboticslib.ru/ 'Робототехника'

При копировании материалов проекта обязательно ставить ссылку на страницу источник:

http://roboticslib.ru/ 'Робототехника'