Глава 9. Перспективы развития адаптивных РТК

9.2. Адаптивные РТК для гибких автоматических производств

Комплексная роботизация технологических процессов лежит в основе гибких автоматических производств (ГАП). Характерной чертой этой принципиально новой формы организации производства является широкое использование современных средств вычислительной техники и РТК. Однако обычные РТК с программным управлением, хотя и обладают определенной гибкостью и высокой производительностью, не обеспечивают полной автоматизации производства. Как правило, они требуют участия человека на этапе программирования, наладки и настройки роботов и технологического оборудования. Кроме того, человеку приходится иногда вмешиваться и на этапе эксплуатации РТК. Необходимость в этом может возникнуть даже при малейших изменениях в рабочей зоне (например, при изменении положения или ориентации деталей). Другой причиной вмешательства человека является естественный дрейф параметров РТК и неконтролируемые производственные возмущения.

Эффективным средством повышения уровня автоматизации РТК при одновременном расширении их функциональных возможностей и надежности является адаптивное управление. Переход от традиционных систем ЧПУ к микропроцессорным системам АПУ позволяет полностью автоматизировать не только технологические операции, возлагаемые на РТК, но и процесс программирования и настройки используемого оборудования.

РТК с адаптивным управлением отличаются высокой надежностью и живучестью в изменяющейся производственной обстановке. Это свойство адаптивных РТК делает их незаменимым элементом ГАП. В составе ГАП такие РТК работают совершенно автономно. Роль человека сводится в основном только к "озадачиванию" РТК и к эпизодическому контролю за ходом исполнения технологических процессов.

Организация адаптивного управления РТК сводится к построению микропроцессорных систем АПУ для роботов и технологического оборудования, входящего в состав РТК, и обеспечению их согласованной работы с помощью координирующей микро- или мини-ЭВМ. Принципы построения и особенности программно-аппаратной реализации систем АПУ на базе микропроцессоров для станков, манипуляционных роботов, транспортных и контрольно-измерительных средств подробно изложены в предыдущих главах. Поэтому в настоящей главе рассмотрим только вопросы компоновки и координации работы указанного автоматического оборудования в составе адаптивных РТК различного назначения. В принципе компоновка таких РТК аналогична компоновке РТК с программным управлением. Вследствие этого адаптивные РТК могут использоваться как в обычном режиме программного управления, так и в адаптивном режиме. Переход от одного режима управления к другому осуществляется автоматически.

Компоновка адаптивных РТК весьма разнообразна. Она зависит от технологии, состава оборудования и функциональных возможностей роботов. При использовании РТК в составе ГАП существенное влияние на выбор компоновки оказывает автоматический склад.

Рассмотрим особенности компоновки адаптивных РТК механической обработки в ГАП. В состав таких РТК входят:

- адаптивные станки со сменным инструментом (токарные, фрезерные и другие металлообрабатывающие станки с АПУ, обрабатывающие центры, прессы с АПУ и т. п.);

- манипуляционные роботы со сменными захватами;

- промежуточные накопители (перегрузочный стол, стойка, спутник и т. п.);

- автоматические системы смены спутников;?

- адаптивные транспортные средства (транспортный робот с АПУ или самонаведением на трассу, конвейер с автоматическим адресованием грузов и т. п.).

Что же касается управляющих ЭВМ и систем активного контроля, то они обычно встраиваются в оборудование РТК или жестко с ним связаны.

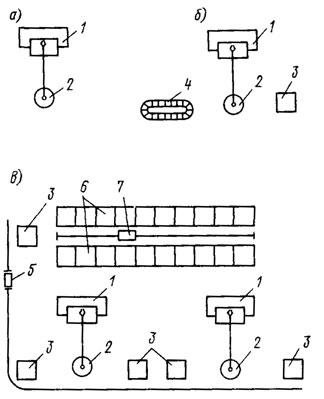

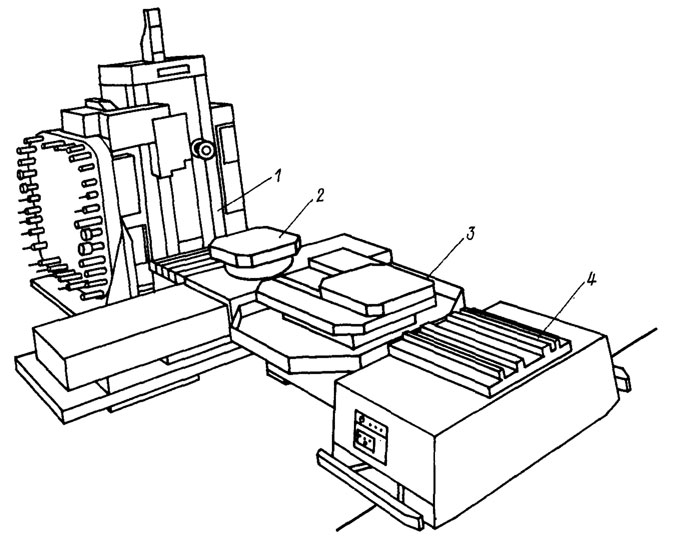

На рис. 9.1, а изображена роботизированная токарная ячейка с АПУ. На ее основе с помощью дополнительного оборудования (транспортеров, промежуточных накопителей) можно строить адаптивные РТК, один из вариантов которых представлен на рис. 9.1, б. Комбинируя такие РТК с автоматическим складом, получаем компоновку ГАП. Простейшая схема компоновки ГАП представлена на рис. 9.1, в.

Рис. 9.1. Схемы компоновок адаптивных РТК и ГАП на базе станков с АПУ: 1 - станок с АПУ; 2 - манипуляционный робот; 3 - накопитель; 4 - конвейер; 5 - транспортный робот; 6 - автоматический склад; 7 - робот-штабелер

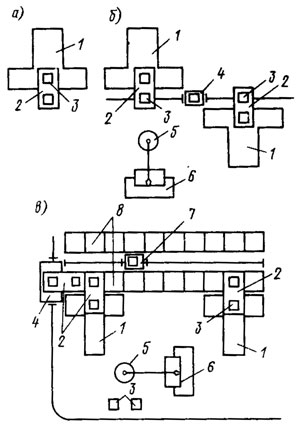

Рис. 9.2. Схема компоновок адаптивных РТК и ГАП на базе обрабатывающих центров и станков с АПУ: 1 - обрабатывающий центр с АПУ; 2 - система смены спутников; 3 - спутник; 4 - транспортный робот; 5 - манипуляционный робот; 6 - станок с АПУ; 7 - робот-штабелер; 8 - автоматический склад

Аналогичным образом компонуются адаптивные РТК и ГАП на базе обрабатывающих центров. Отличие заключается в том, что вместо манипуляционных роботов для загрузки и разгрузки обрабатывающих центров используются автоматические системы смены спутников с заготовками и деталями (рис. 9.2, а). На базе этих обрабатывающих ячеек с АПУ можно строить различные компоновки адаптивных РТК, в состав которых могут входить и роботизированные токарные ячейки, как это изображено на рис. 9.2, б. Объединяя адаптивные РТК с автоматическим складом, получаем различные компоновки ГАП. Пример такой компоновки ГАП представлен на рис. 9.2, в.

Системы управления ГАП представляют собой локальную вычислительную сеть, включающую системы АПУ роботов и технологического оборудования, микроЭВМ, координирующую работу РТК со складом, и центральную мини-ЭВМ. Поэтому эти системы группового управления оборудованием ГАП, имеющие иерархическую структуру, также являются адаптивными.

Первые адаптивные РТК создавались на основе РТК с программным управлением посредством совершенствования их информационно-управляющей системы. Необходимость такого усовершенствования связана с тем, что РТК с ЧПУ обладают рядом недостатков. Их информационная система состоит только из датчиков внутренней информации, сигнализирующих в лучшем случае о состоянии исполнительных механизмов, рабочих органов и инструментов. Поэтому такие РТК не способны реагировать на возможные изменения производственной обстановки.

Необходимым условием работоспособности РТК с программным управлением является исключение всех источников неопределенности и не стационарности. На практике это достигается специальным упорядочиванием рабочей обстановки посредством предварительного позиционирования и ориентирования деталей, устранения препятствий на пути рабочих органов и т. п. Однако, как уже отмечалось, такое упорядочивание требует значительных дополнительных затрат на проектирование и изготовление соответствующей технологической оснастки и приспособлений. Создаваемая оснастка обычно узко специализирована и дорога, поэтому ее изготовление и применение экономически оправдано лишь в условиях массового производства. Все это сужает область применений РТК и делает их нерентабельными в условиях мелкосерийного и единичного производства.

Важным резервом увеличения гибкости и расширения функциональных возможностей РТК является "очувствление" их датчиками внешней информации и введение в систему управления элементов (алгоритмов) адаптации. При помощи таких датчиков РТК может автоматически определять тип, положение и ориентацию деталей в рабочей зоне, оценивать качество узлов и изделий, сортировать изделия (например, при обнаружении ошибок, допущенных в процессе их сборки), адаптироваться к неизвестной форме деталей и т. д. Адаптивный РТК также способен на основании сигналов с датчиков внешней информации определить целевое положение рабочего органа (например, путем самонаведения на идентифицированную деталь), скорректировать имеющиеся или синтезировать новые программы движения исполнительных механизмов, выбрать ту или иную последовательность технологических операций в зависимости от фактической обстановки в рабочей зоне.

Таким образом, снабжение РТК средствами очувствления и адаптации позволяет решать широкий класс технологических задач в существенно неопределенных и нестационарных производственных условиях без изготовления специализированной оснастки и приспособлений. Этим и определяются преимущества адаптивных РТК по сравнению с обычными РТК с программным управлением.

Основные технологические функции в адаптивных РТК механической обработки возлагаются на много операционные станки и обрабатывающие центры. Характерной особенностью этих станков является развитый интерфейс, который служит для связи и интеграции с другим оборудованием РТК. Последнее выступает в роли своеобразной "станочной периферии".

В общем случае к периферийным системам относятся манипуляционные роботы, автоматические транспортные средства, системы автоматического контроля, автоматические средства смены инструмента и уборки технологических отходов. Прямая и обратная связь станка с указанной "периферией" осуществляется через микропроцессорную систему АПУ. Необходимость организации согласованной работы станков с другим оборудованием РТК усложняет и без того сложные функции станочной системы АПУ, включающие: управление инструментом и точностью обработки; обращение к банку управляющих программ обработки; коррекцию и формирование новых программ обработки; накопление информации о процессе обработки; формирование модели рабочей зоны и динамики станка; контроль качества обработки с целью профилактики брака; диагностику состояния инструмента и двигательной системы станка; распознавание заготовок или деталей и идентификацию их характеристик; координацию работы станков и другого оборудования РТК. Перечисленные функции определяют не только адаптационные, но и интеллектуальные возможности станков. Как уже отмечалось, реализация последних требует введения в систему АПУ соответствующих элементов искусственного интеллекта.

Рассмотрим на ряде примеров особенности адаптивных РТК механической обработки. Обычно такие РТК создаются на базе имеющегося на предприятии действующего оборудования с ЧПУ путем введения необходимых элементов очувствления, адаптации и искусственного интеллекта. Вместе с тем развивается и другой подход, связанный с разработкой принципиально новых технологий и специализированных адаптивных РТК для их реализации, сдаваемых потребителю "под ключ".

В СССР на ряде заводов станко-инструментальной промышленности за последние десять лет разработано и внедрено семейство РТК с элементами адаптации типа АСК [33, 34]. Наиболее высокий уровень автоматизации достигнут в РТК гибкой производственной системы АСК-20, запущенной в промышленную эксплуатацию на Ивановском станкостроительном объединении в 1981 г. В состав этого РТК входят четыре много операционных станка с ЧПУ ИР-500 со встроенными измерительными головками, один станок с ЧПУ ИР-800 с приставочными накопителями и транспортный робот, курсирующий между РТК, автоматическим складом и измерительной машиной. Транспортировка, установка и снятие заготовок деталей и инструментов осуществляются автоматически с помощью специального приспособления, размещаемого на плите-спутнике и позволяющего перегрузить инструмент из приспособления в магазин станка. Стружка удаляется посредством автоматического отсоса. Станки оборудованы датчиками контроля фиксации спутников на координатном столе и измерительными головками. Это позволяет осуществлять адаптивную коррекцию управляющих программ в системе ЧПУ в зависимости от точности базирования деталей на спутнике и припуска заготовок.

Другим примером адаптивного РТК механической обработки может служить автоматический комплекс, используемый в составе гибкой производственной системы АСК-Ю на Вильнюсском станкостроительном объединении "Жальгирис" [34]. В его состав входят станки с ЧПУ модели МА6907ПМФ4, станок с ЧПУ для подготовки баз, координатно-разметочная машина ВЕ-111А, контрольно-измерительная машина BE-140 и автоматическая транспортно-накопительная система, включающая трехъярусный стеллаж с роботом-штабелером и рольганги для подачи спутников с заготовками на приставочные накопители станков.

Система управления РТК реализована на ЭВМ М-6000 и "Электроника-60". Она осуществляет подготовку и редактирование управляющих программ, оперативно (за один сеанс связи с ЭВМ) передает их на станки с ЧПУ, контролирует обработку программ и качество механической обработки деталей, а также осуществляет оперативно-календарное планирование, анализ состояния оборудования РТК, учет продукции и т. п.

Мощный РТК с элементами адаптации создан в 1982 г. на Ульяновском заводе тяжелых уникальных станков в составе гибкого участка механической обработки АСК-30 [34]. В его состав входят многоцелевой станок модели УФ0856; горизонтально расточный станок с ЧПУ и автоматизированной системой измерений модели ЛР35ЭФ2; контрольно-измерительная машина ЛР356К и автоматическая транспортно-накопительная система, включающая стенды для монтажа приспособлений и установки заготовок на спутниках и для хранения спутников; транспортный робот для перевозки спутников от стендов к станкам и обратно; тележка с бортовым манипулятором для перевозки спутников на столы станков через специальные мосты.

Система управления АСК-30 в основном аналогична системам управления АСК-10 и АСК-20. Однако имеются и отличия. Так, например, после закрепления заготовки на спутнике на последнем

устанавливается кодовый ключ, соответствующий данной заготовке и выполняемой технологической операции. Кроме того, каждый стенд и транспортный робот снабжаются датчиком, идентифицирующим заготовку по ее кодовому ключу.

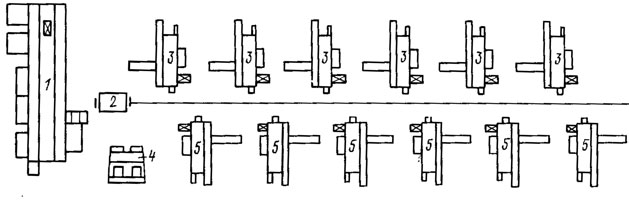

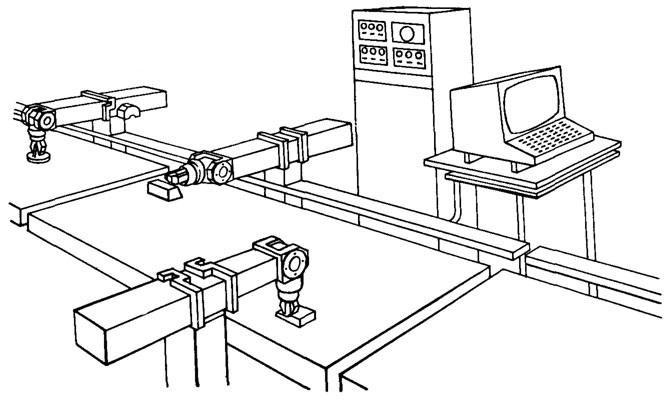

Ряд адаптивных РТК для механической обработки разработан в Ленинграде в рамках территориально-отраслевой программы "Интенсификация-90". Один из этих РТК, схематично изображенный на рис. 9.3, предназначен для токарной обработки деталей типа тел вращения [34]. В его состав входят двенадцать адаптивных станков со встроенными манипуляторами и средствами активного контроля, пластинчатые транспортеры для автоматической уборки стружки и транспортный робот с бортовым манипулятором МП-14Т, служащий для транспортировки спутников с заготовками, деталями и инструментом от автоматического склада РСК-50-ЛИ к станкам и обратно.

Рис. 9.3. Компоновка адаптивного РТК для механической обработки тел вращения: 1 - автоматический склад РСК-50-ЛИ; 2 - манипуляционно-транспортный робот МП-14Т; 3 - токарные роботизированные ячейки на базе станков 16К20ФЗ; 4 - система адаптивного программного управления на базе СМ-1401; 5 - токарные роботизированные ячейки на базе станков 16Б16Ф3

Особенностью данного РТК является то, что в нём используются серийно выпускаемые станки с ЧПУ, которые путем соответствующей модернизации были переделаны в адаптивные станки. Модернизация заключалась, во-первых, в установке на передней бабке станка манипуляционного робота для загрузки заготовок и выгрузки обработанных деталей, во-вторых, в использовании встроенной системы активного контроля для оперативного измерения геометрических параметров детали и режущей кромки инструмента, и, в-третьих, в замене системы ЧПУ станков адаптивной системой типа 2С85-63.

Решению этой задачи предшествовал системный анализ отечественных роботов, предназначенных для обслуживания основного технологического оборудования, с целью выбора наиболее подходящего робота для данного РТК с учетом конкретных условий его работы. В результате был взят робот "Электроника" НЦТМ-01, который позволил манипулировать с заготовками и деталями с помощью унифицированной тары без применения сложных накопителей и приспособлений для поштучной выдачи и предварительной ориентации деталей. Другим достоинством выбранного робота является то, что он практически не требует дополнительных производственных площадей и обладает высокой эксплуатационной надежностью. Наличие у робота двух схватов ускоряет процесс установки заготовки и снятия обработанной детали. Система управления робота построена на базе микроЭВМ НМС11100, которая позволяет легко стыковаться с системами ЧПУ и ЭВМ более высокого уровня.

Система активного контроля включает датчики-индикаторы контакта типа БВ4271. Принцип действия системы основан на формировании электрического сигнала при размыкании цепи в момент контакта измерительного наконечника с контролируемой поверхностью детали или инструмента и преобразовании полученного сигнала в соответствующую коррекцию с системы АПУ. Обычно датчики устанавливаются на передней бабке станка или на станине непосредственно в зоне резания. Они позволяют оценить точность установки заготовки и погрешность обработки, а также проконтролировать состояние (износ) инструмента.

Одним из важных элементов адаптивного РТК является транспортный робот МП-14Т с бортовым электромеханическим манипулятором ПРЭМ-5. Его технические характеристики описаны в гл. 6. Здесь отметим только, что этот робот имеет оптико-электронное устройство самонаведения на трассу в виде светоотражающей полосы. Система управления робота построена по модульному принципу на базе микроЭВМ "Электроника-60". Она включает подсистему контроля и диагностики неисправностей, предназначенную для обеспечения безотказной работы и эксплуатационной надежности РТК. При возникновении серьезных неисправностей, столкновении с препятствиями или сходе с трассы происходит автоматическая остановка робота с одновременным включением звуковой и световой сигнализации.

Адаптивный РТК для механической обработки деталей типа тел вращения управляется от центральной мини-ЭВМ типа СМ-1401 с объемом оперативной памяти 96К байт. По команде ЭВМ транспортный робот, взаимодействуя с автоматическим складом, загружается спутниками с нужными заготовками и инструментом. Затем под управлением бортовой микроЭВМ он следует по определенному маршруту к станку с АПУ, где осуществляет соответствующие погрузочно-разгрузочные операции. После этого робот возвращается на автоматический склад, сгружает там спутник с готовыми деталями и сообщает мини-ЭВМ более высокого уровня о выполнении задания. Центральная ЭВМ формирует новое задание, и цикл повторяется.

Аналогичный РТК с элементами адаптации создан на производственном объединении "Завод им. М. И. Калинина" [34]. В состав этого РТК входят четыре станка модели 16К20Т1 с АПУ "Электроника НЦ-31", четыре манипуляционных робота "Электроника НЦТМ-Ob для их обслуживания и транспортный робот "Электроника НЦТМ-25", осуществляющий взаимодействие РТК с автоматическим складом РСК-5С. Общее управление и координация работы указанного оборудования осуществляется от ЭВМ СМ-4.

Адаптивные РТК для механической обработки разрабатываются и в странах СЭВ [34]. Так, в НРБ в 1982 г. создана серия РТК, названная автоматическими технологическими модулями (ATM). В состав этих РТК входят унифицированные модели токарных и фрезерных станков и обрабатывающих центров с ЧПУ типа CNC, манипуляционные и транспортные роботы, устройства автоматической смены спутников, конвейеры и контрольно-измерительные средства. Примером может служить РТК с элементами адаптации типа АТЛ-23, предназначенная для средне серийного производства электроприводов электрокаров.

Ряд адаптивных РТК для механической обработки для ГАП создан в капиталистических странах. Например, РТК в составе ГАП "Коронекс" (Koroneks) фирмы "Георг Фишер" (Georg Fischer, Швейцария) производит автоматическое фрезерование и вибро-очистку чугунных и стальных отливок массой до 100 кг. Обучение системы управления производится по первой детали данной серии. Адаптация заключается в коррекции управляющих программ по информации от измерительных головок встроенной системы активного контроля. Эта же фирма разработала и внедрила адаптивные РТК токарной обработки, состоящие из двух токарных станков, цепного транспортера-накопителя, портальных роботов и системы активного контроля. Координированная работа оборудования обеспечивается системой АПУ, осуществляющей адаптивную коррекцию управляющих программ на основании информации, получаемой по шести каналам контроля качества обработки.

Большое число адаптивных РТК для механической обработки создано в Японии, Примером таких РТК, используемых в составе ГАП, могут служить адаптивные РТК фирмы "Дайфуку" (Daifuku).

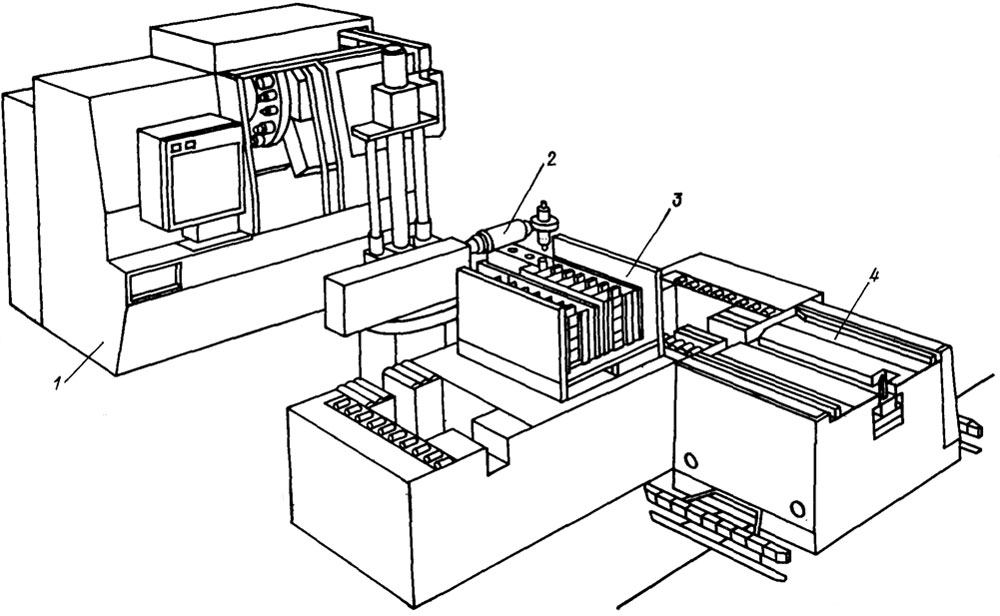

Отличительной чертой этих РТК является то, что в их состав входят транспортные роботы с АПУ типа "Конвой" (Convoy) или "Пронтоу" (Prontow). Основу РТК составляют роботизированная токарная ячейка с АПУ, представленная на рис. 9.4, и адаптивная обрабатывающая ячейка, представленная на рис. 9.5.

Роботизированная токарная ячейка состоит из станка с системой АПУ типа CNC, обеспечивающего токарную обработку, сверление и нарезание резьбы, манипулятора "Фанук" (Fanuc) серии М, накопителя спутников, снабженного автоматической системой загрузки, позиционирования и разгрузки спутников с заготовками и деталями, и транспортного робота "Конвой" серии CV-100 с бортовой системой загрузки и разгрузки спутников. Ячейка работает в автоматическом режиме в следующем порядке. Транспортный робот подвозит к позиции загрузки накопителя спутник с заготовками. После загрузки спутник позиционируется в рабочей зоне манипулятора, который подает заготовки в станок, а после обработки возвращает их в спутник. Затем спутник перемещается в позицию разгрузки и подается на борт транспортного робота, который ведет его дальше в соответствии с технологическим маршрутом.

Рис. 9.4. Адаптивная роботизированная токарная ячейка: 1- станок с АПУ; 2- манипуляционный робот; 3- трех поэнционный накопитель спутников; 4- транспортный робот

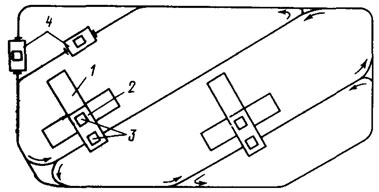

Рис. 9.5. Адаптивная обрабатывающая ячейка: 1 - обрабатывающий центр; 2 - спутник; 3 - система автоматической смены спутников; 4 - транспортный робот

Адаптивная обрабатывающая ячейка, как видно из рис. 9.5, состоит из обрабатывающего центра, системы автоматической смены спутников и транспортного робота типа CV-100-1 с АПУ. Робот подвозит спутник с заготовками. Система автоматической смены спутников перемещает спутник с заготовками на обрабатывающий центр, а спутник с обработанными деталями на транспортный робот, который везет его к следующему адресату на дальнейшую обработку или на склад готовых деталей.

Значительные достижения в области разработки и внедрения адаптивных РТК для механической обработки для ГАП достигнуты в США [33, 34]. В качестве примера можно указать на РТК фирмы "Цинцинати" (Cincinatiy США) [100], состоящий из двух однотипных обрабатывающих центров, обслуживаемых двумя транспортными роботами с АПУ. Общая компоновка этого РТК представлена на рис. 9.6.

Рис. 9.6. Компоновка адаптивного РТК на базе двух обрабатывающих центров и транспортных роботов: 1 - обрабатывающие центры; 2 - система смены спутников; 3 - спутники; 4 - транспортные роботы

Одной из важнейших технологических операций, подлежащих автоматизации, является нанесение покрытий как на отдельные детали, так и на изделия в целом. С появлением окрасочных роботов стало возможным создавать адаптивные РТК для окраски и нанесения порошковых, химических и гальванических покрытий без участия человека. Один из первых отечественных адаптивных РТК Для окраски деталей описан в работе [102]. В его состав входят подвесной конвейер, транспортирующий детали, два окрасочных робота типа РП1-1600, стойка с фотоприемниками, играющая роль системы технического зрения, и связанная с ней си-стема группового управления роботами на базе вычислительного устройства 15ВСМ-5.

Отличительной особенностью описанного РТК является его адаптация к окрашиваемой детали, что позволяет быстро переключать программу работы краскораспылителя в зависимости от типа очередной детали. Тем самым обеспечивается большая гибкость РТК- Данный РТК особенно эффективен в условиях мелкосерийного много номенклатурного производства, поэтому адаптивные РТК для окраски изделий все шире применяются в ГАП [34].

Важную роль при автоматизации процессов сварки играют роботы с АПУ и создаваемые на их основе адаптивные РТК. Конкретные примеры таких РТК (адаптивные РТК дуговой сварки, микросварки и др.), а также особенности их применения в составе ГАП рассмотрены в гл. 5.

Эффективным средством комплексной автоматизации сборочных операций являются адаптивные сборочные РТК. Отличительными чертами этих РТК являются адаптивность, т. е. способность автоматически приспосабливаться к непредсказуемым изменениям условий в зоне сборки, и гибкость, т. е. способность быстро перенастраиваться на сборку новых изделий. Эти важные свойства обеспечиваются главным образом за счет замены обычных систем программного управления принципиально новыми мультипроцессорными адаптивными системами.

Адаптивные сборочные РТК состоят, как правило, из нескольких манипуляционных роботов с адаптивным управлением (рис. 9.7). При этом на роботы возлагаются как основные технологические операции, связанные непосредственно со сборкой изделий, так и некоторые вспомогательные операции по манипулированию деталями и обслуживанию оборудования. Для последовательного присоединения комплектующих деталей к базовым деталям или узлам робот снабжается набором инструментов и захватных механизмов, которые могут автоматически сменяться в зависимости от решаемой задачи.

Рис. 9.7. Адаптивный сборочный РТК на базе роботов 'Прагма'

Планирование процесса сборки и выбор соответствующей технологии для РТК начинается с анализа разрешимости задачи сборки и связанной с ней задачи синтеза и оптимизации технологических маршрутов. В результате решения этих задач должны быть получены ответы на следующие вопросы:

- возможно ли осуществить сборку данного изделия на имеющемся оборудовании РТК?

- если сборка возможна, то как выбрать технологический маршрут, удовлетворяющий требованию технологичности?

- как среди множества технологических маршрутов выбрать оптимальный по заданному критерию качества?

При синтезе и оптимизации маршрута сборки необходимо сразу же исследовать возможность его реализации на данном РТК. В практике проектирования совместное решение названных задач называется отработкой на технологичность. Анализ технологичности осуществляется путем сравнительного анализа различных маршрутов по ряду показателей в соответствии с принятыми нормативами.

Традиционные эвристические методы анализа и синтеза маршрутов сборки, основанные на интуиции технолога, в условиях РТК и ГАП становятся недостаточно эффективными. Возникает необходимость в разработке специального формального аппарата, позволяющего с помощью ЭВМ решать сложные задачи определения возможности осуществления сборки некоторого класса изделий на данном РТК.

Задача технологического анализа формируется следующим образом. Даны: описание изделия, включающее сведения о его конструкции и технологических условиях на сборку; описание РТК, включающее информацию о технологических возможностях и технических параметрах используемого оборудования; технико-экономические требования к процессу сборки. Требуется определить принципиальную возможность осуществления автоматической сборки на данном РТК, удовлетворяющей заданным технико-экономическим условиям.

Одним из эффективных путей решения этой задачи является структурно-функциональный синтез, сводящийся к автоматизированному проектированию структуры сборочного РТК и оптимизации функций используемого оборудования и инструмента с учетом требования технологичности. Такой подход позволяет не только судить о принципиальной возможности сборки путем синтеза соответствующего технологического маршрута, но и решить ряд задач автоматизированной технологической подготовки процесса сборки с помощью РТК.

Особенностью автоматической сборки с помощью РТК является то, что здесь в качестве сборочного оборудования выбираются роботы вместе с необходимыми инструментами и приспособлениями.

В отличие от жестких (однопрограммных) сборочных автоматов и автоматических линий адаптивные роботы и РТК имеют самонастраивающуюся систему программного управления.

Рассмотрим особенности адаптивных РТК для автоматической сборки различных изделий. Важнейшим элементом этих РТК являются роботы, снабженные необходимыми датчиками и средствами адаптации. Конкретные образцы адаптивных роботов для много операционной сборки и микросварки (т. е. сборки миниатюрных изделий методом ультразвуковой сварки) подробно описаны в п. 5.7 и 5.8.

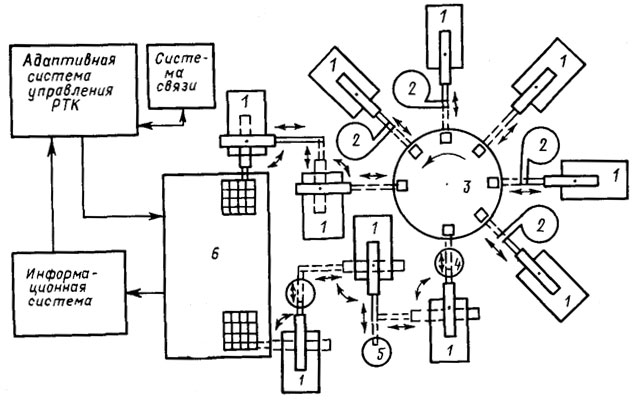

Характерным примером адаптивного РТК может служить РТК для сборки контурных катушек радиоприемников, представленный на рис. 9.8 [100].

В состав этого РТК входят: десять манипуляционных роботов типа МП-9С с локальными системами управления типа ЭЦПУ-6030; станок с числовым программным управлением типа 6520ФЗ и координатным столом; загрузочные, ориентирующие и разгрузочные устройства; поворотный стол; ванна для пайки; информационная система встроенных датчиков; система связи (интерфейс); адаптивная система группового управления оборудованием РТК.

Технологический процесс основан на принципе последовательно-параллельной сборки, согласно которому изделия (в данном случае контурная катушка) собираются одновременно на всех позициях с последовательной передачей собираемого узла от одной позиции к другой. К основным технологическим операциям можно отнести следующие действия: извлечения каркасов катушек из кассеты; флюсование и пайку; промывку выводов; установку каркасов катушек в гнезда поворотного стола; надевание кольца; навинчивание буксы; закручивание сердечника; приклейку экрана; маркировку; установку в кассеты готовой продукции.

Рис. 9.8. Адаптивный РТК сборки контурных катушек радиоприемников: 1 - роботы; 2 - вибробункеры; 3 - поворотный стол; 4 - ванна для очистки; 5 - ванна для пайки; 6 - координатный стол с кассетами

За один рабочий цикл выполняются все технологические операции. После этого координатный стол подает очередную ячейку кассеты в позицию захвата первого робота, а приемную кассету - в позицию загрузки готовыми изделиями, которую выполняет десятый робот. Автоматическая сборка катушек происходит на специальных ложементах поворотного стола, который через равные промежутки времени поворачивается на один шаг.

В качестве устройства механической адаптации в РТК служат вибромодули, осуществляющие авто поиск деталей. Для автоматической ориентации, накопления и штучной выдачи деталей используется вибро-бункерное загрузочное устройство.

Функция адаптивного группового управления оборудованием РТК возлагается на управляющую микроЭВМ. Она координирует работу сборочного оборудования, оперативно корректирует программы движения исполнительных механизмов в случае нарушений одного из условий сборки изделия. Обрабатывая информацию от тактильных датчиков и датчиков тока холостого хода собираемых трансформаторов, система управления контролирует наличие необходимых деталей на позициях сборки и качество собранного узла или изделия, реагирует на нестандартные ситуации путем изменения управления в зависимости от полученной информации. Использование алгоритмов и средств адаптации в системе группового управления обеспечивает надежную и безаварийную работу РТК при много операционной сборке контурных катушек радиоприемников.

Для увеличения гибкости и производительности автоматического сборочного производства целесообразно использовать несколько типовых РТК. Такие роботизированные сборочные участки являются важным элементом ГАП. Переналадка участка на сборку новых изделий из некоторого класса сводится в основном к замене алгоритмов и программ управления роботами и другим оборудованием.

На базе трех адаптивных РТК рассмотренного типа создан гибкий автоматический участок для намотки, сборки и складирования контурных катушек и радиоприемников. Производительность участка - 2,5 млн контурных катушек в год сорока двух типов, различающихся конструктивными, электрическими и магнитными параметрами.

В процессе сборки катушек адаптивная система управления осуществляет текущий и выходной контроль. При текущем контроле с помощью оптических и тактильных датчиков регистрируется поступление деталей на позиции сборки и проверяются условия собираемости узлов или изделий. При выходном контроле с помощью датчиков электрических параметров катушек производится их автоматическая отбраковка (в случае нарушения хотя бы одного условия работоспособности) и сброс в браковочную тару.

Методологической основой проектирования адаптивных сборочных РТК и ГАП на их базе является принцип модульности с широким использованием стандартизации и унификации. Согласно этому принципу РТК рассматривается как совокупность отдельных функциональных блоков (модулей), каждый из которых имеет свою автономную аппаратную или программную часть. Среди аппаратных модулей большой интерес для адаптивных РТК представляют системы технического зрения, адаптивные сборочные головки и приспособления для завинчивания, завальцовки, запрессовки, заклейки и крепления деталей.

Расширение адаптационных и интеллектуальных возможностей сборочных РТК обеспечивается в основном программными модулями, реализующими функции планирования сборочных операций и оптимизации движений, распознавания деталей и идентификации их геометрических параметров, диагностики оборудования и контроля качества собираемых узлов и изделий.

Резюмируя вышеизложенное, можно утверждать, что адаптивные РТК являются неотъемлемой частью ГАП различного профиля. На них возлагается автоматическое выполнение широкого круга технологических операций в не детерминированных и изменяющихся условиях. Этим определяется роль и значение адаптивных РТК при создании ГАП.

|

ПОИСК:

|

© ROBOTICSLIB.RU, 2001-2019

При копировании материалов проекта обязательно ставить ссылку на страницу источник:

http://roboticslib.ru/ 'Робототехника'

При копировании материалов проекта обязательно ставить ссылку на страницу источник:

http://roboticslib.ru/ 'Робототехника'