Роботизированный технологический комплекс для дуговой сварки типа РТКД-1

Роботизированный технологический комплекс РТКД-1 предназначен для дуговой сварки плавящимся электродом в защитной среде углекислого газа на постоянном токе изделий из низколегированных и малоуглеродистых сталей при обеспечении точности сборки изделий под сварку в пределах ±0,5 мм. Комплекс может быть использован в условиях мелкосерийного и серийного производства в качестве самостоятельной установки, а также в составе автоматических линий как гибкий производственный модуль. РТКД-1 позволяет сваривать изделия в наиболее благоприятном для формирования шва нижнем положении.

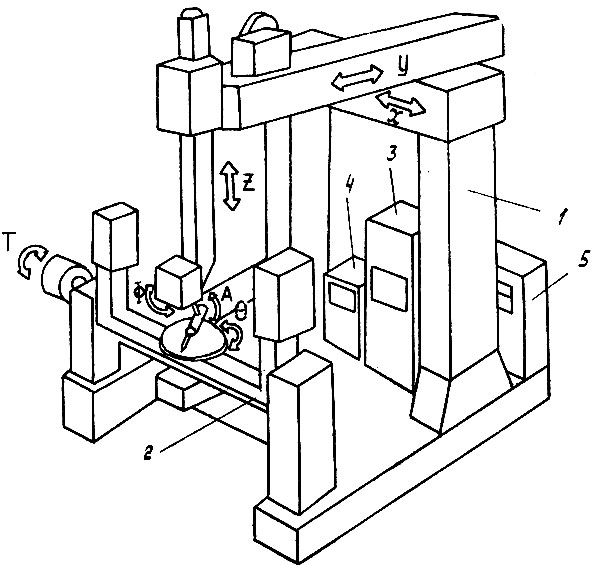

Комплекс (рис. 1) состоит из манипулятора сварочной горелки 1, манипулятора изделия 2, устройства программного управления 3, источника сварочного тока 4, устройства управления приводами 5 и сварочного оборудования. Манипуляторы 1 и 2 установлены на общей раме и предназначены соответственно для перемещения сварочной горелки и свариваемого изделия с целью получения сварных соединений различной конфигурации, произвольно расположенных в пространстве.

Рис. 1. Общий вид комплекса РТКД-1

Манипулятор сварочной горелки 1 имеет станину портального типа, на которой расположены три исполнительных механизма, обеспечивающих линейные перемещения горелки вдоль осей прямоугольной системы координат: вдоль портала (ось Х), перпендикулярно порталу (ось У), по вертикали (ось Z). На выходном звене механизма вертикального перемещения есть два устройства вращения, ориентирующих движения горелки по отношению к линии шва - поворот вокруг вертикальной оси (ось Ф) и наклон к вертикальной плоскости (ось А).

В манипуляторе изделия 2 два механизма вращения, оси которых пересекаются под прямым углом. Механизм с осью вращения, расположенной горизонтально (ось Т), обеспечивает наклон изделия, а второй механизм (ось θ) - вращение изделия.

Сварочное оборудование комплекса, состоящее из контроллера, горелки, блока управления процессом сварки, источника сварочного тока, газового редуктора с расходомером и подогревателем газа и комплекта монтажных проводов и шлангов, разработано на базе полуавтомата ПДГ-515, включающего источник ВДУ-505 и подающий механизм толкающего типа.

Контроллер позволяет заранее установить пять различных режимов процесса сварки и является согласующим звеном в работе сварочного оборудования и устройства управления РТК. В контроллер поступают команды: на запуск цикла сварки и его окончание, на остановку цикла при наличии аварийной ситуации, на выбор соответствующего режима сварки.

Система управления комплексом предназначена для контурного управления движением сварочной горелки по заданной пространственной траектории стыка с заданными скоростями, включения (выключения) сварочного режима на определенных участках траектории и поддержания оптимальных параметров сварочного процесса, а также для организации обмена информацией с внешними устройствами и системами управления автоматическими линиями.

Система управления включает в себя два устройства: 1) управления электроприводами 5; 2) числового программного управления 3, в качестве которого используется устройство УКМ-772. Устройство УКМ-772 реализовано на базе микроЭВМ "Электроника-60". Оно имеет постоянное запоминающее устройство для хранения математического обеспечения; позволяет записывать и считывать информацию с программоносителей - магнитной ленты и перфоленты; обеспечивает заданную точность воспроизведения траектории стыка (±0,5 мм); формирует и выдает в устройство управления электроприводами сигналы задания в аналоговом виде (±10 В), обеспечивающие управление исполнительными двигателями семи координат робота в диапазоне рабочих частот.

Сигналом задания частоты вращения якоря двигателя каждой координаты манипуляторов горелки и изделия является сигнал рассогласования по положению по каждой координате для каждого следующего шага интерполяционной траектории стыка, полученной на основании разницы между считанным из оперативной памяти микроЭВМ значением координаты следующей точки траектории и текущим значением датчика положения. Выработка управляющих воздействий на контур регулирования скорости производится программно, после чего посредством блока цифро-аналоговых преобразователей превращается в аналоговый сигнал и поступает на блоки регулирования приводами.

Устройство управления приводами 5 (см. рис. 1) предназначено для регулирования семью степенями свободы робота, координации и контроля работы системы управления комплекса. Оно включает в себя блоки слежения за семикоординатным электроприводом постоянного тока, электромагнитными муфтами, блоки идентификации и индикации отказов в системе, защиты и блокировок робота в аварийных ситуациях. Эти блоки реализованы на базе комплектного электропривода ЭПУ1-2П с электродвигателями серии ДПУ.

Система управления роботом гарантирует защиту от: наезда горелки на изделие, выхода координатных осей за конечное или за программные ограничения, обрыва сварочного тока, обрыва напряжения на дуге, закипания электрода на изделии, перегрузки по току якоря двигателя и др. Система может функционировать в четырех режимах: обучения, ручном, тестовом, автоматическом.

Под программированием робота понимается задание последовательности и способа движений манипуляторов комплекса, а также обмен сигналами с технологическим оборудованием, требуемыми для выполнения технологической задачи сварки.

Процесс программирования включает в себя пять этапов: 1) изучение конфигурации свариваемого изделия с целью задания местоположения опорных точек пространственной траектории конца электродной проволоки при обходе и сварке изделия; 2) занесение в память системы управления геометрической информации о пространственном положении заданных опорных точек; 3) составление текста управляющей программы (УП) и занесение его в память системы управления; 4), отладка УП; 5) вывод геометрической информации и текста УП из памяти на магнитную ленту.

На первом этапе следует: а) определить конфигурацию, тип и количество сварных швов на изделии; б) проверить возможность подхода и сварки каждого шва, учитывая маневренность робота в соответствии с кинематическими возможностями манипуляторов и габаритами сварочной горелки, а также учитывая имеющиеся препятствия в виде деталей приспособления для установки изделия и непосредственно самого изделия; в) исходя из того, что наиболее предпочтительным для осуществления сварки является горизонтальное расположение сварного шва, определить последовательность сварки швов изделия и необходимые переориентации изделия в пространстве с помощью, манипулятора изделия; г) для каждого из сварных швов, исходя из его конфигурации, определить количество и местоположение опорных точек.

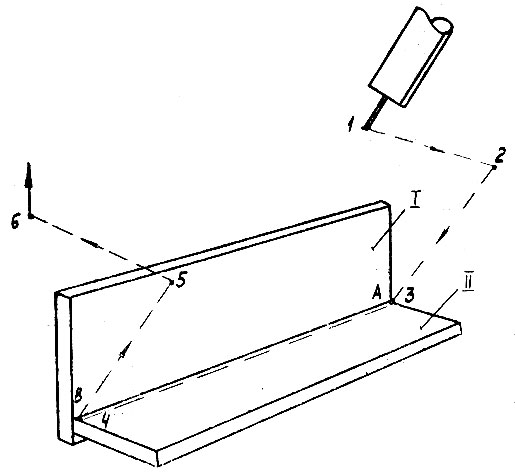

Например, требуется произвести сварку изделия, образованного двумя планками I и II, по линии АВ (рис. 2). Из конфигурации изделия видно, что шов угловой, прямолинейный с протяженностью lАВ. Ограничительным условием для перемещения сварочной горелки является наличие вертикальной планки I. Для исключения возможности наезда горелки на изделие следует расположить ее перед началом движения непосредственно в точку А справа от планки I. Точкой 1 обозначим исходное положение конца электрода, а точкой 6 - требуемое конечное положение; точкой 3 - начало, а точкой 4 - конец шва АВ. Для исключения наезда горелки на изделие введем промежуточные опорные точки 2 и 5. Таким образом, сварка шва lАВ должна вестись по траектории, определяемой последовательностью движения по опорным точкам 1-2-3-4-5-6.

Рис. 2. Пример обучения сварочной траектории на изделии

На втором этапе в режиме работы УКМ-772 "Обучение", с помощью пульта обучения осуществляется вывод конца электрода в заданные опорные точки, присвоение им номеров и запись показаний датчиков положения в память УКМ-772.

На третьем этапе формируется текст УП, в котором задаются последовательность обхода опорных точек, скорости движения между ними, выдача сигналов управления на сварочный контроллер. Текст УП составляется на основе языка программирования и состоит из синтаксически обособленных пронумерованных частей, называемых кадрами. Программное обеспечение устройства УКМ-772 позволяет создать 255 кадров. В составе текста кадра - команды, а также возможны примечания, поясняющие запрограммированные действия системы управления.

Каждая команда начинается с ключевого слова (оператора), служащего для обозначения задаваемой операции. За оператором следует операнд, в качестве которого используются константы или переменные.

В языке УП есть пять групп команд: 1) задания последовательности воспроизведения кадров; 2) задания движений; 3) перемещения и преобразования данных; 4) задержки; 5) проверки условий.

Составление текста УП, его редактирование, проверка, на синтаксис и запись в память осуществляются в режиме "Редактор". Например, требуется написать УП для изделия (см. рис. 2) с длиной шва lАВ = 300 мм и скоростью сварки Vсв = 48 м/ч = 15 мм/с. Скорость движения между вспомогательными точками 1-2, 2-3, 4-5, 5-6 технологически не задается и определяется только требованиями производительности и динамическими возможностями приводов, в то время как скорость между точками 3-4 задается равной скорости сварки Vсв.

Текст УП будет иметь вид:

NNDF#50 DD#1 DD#2 ZJDF#20 DD#3 ZJ

FD°1S0 ZL#2FD° 16S0 ZL#10 DZ#200

DD#4 ZJ FD°56S0 ZL#10 FD°5S0 ZL#2

FD#0S0 DF#50 DD#5 DD#6ZJ NZ %,

где NN - начало программы;

DF4#50 - команда задания скорости движения в точку "1" осям робота при выполнении им движений переноса сварочной горелки из одной точки траектории в другую, когда не требуется точного поддержания заданной скорости перемещения, записываемой в относительных единицах в операнде команды (в данном случае - 50). Значение операнда, т. е. скорости, может задаваться в пределах от 1 до 255, при этом 1 соответствует минимальная скорость, а 255 - максимальная;

DD#1 - команда движения в точку "1";

DD#2 - команда движения в точку "2"; скорость остается 50;

ZJ - команда позиционирования в точке "2"; используется для обеспечения точного выхода конца электрода в точку;

FD°1S0 - команда выдачи сигнала на сварочный контроллер о подготовке включения сварочного режима № 1;

FD°16S0 - команда в сварочный контроллер на задержку включения сварочного режима № 1 и запуска цикла сварки; включается сварка;

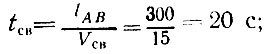

DZ#200 - команда на перемещение из точки "3" в следующую точку траектории за время 20 с. Оператор DZ применяется в тех случаях, когда требуется обеспечить заданную по технологии скорость движения, т. е. скорость сварки. Операндом в команде является время, которое может задаваться от 0,1 с до 25,5 с. Оно вычисляется по выражению

FD°56S0 - команда о включении режима № 5 для осуществления заварки кратера;

FD#0S0 - команда выключения всех режимов сварки;

NZ - конец программы;

% - конец кадра.

После составления текста УП производится его автоматический синтаксический анализ с целью выявления ошибок в тексте, после чего текст заносится в память.

На четвертом этапе в режиме работы УКМ-772 "тестовый" осуществляют отладку УП путем прогона горелки вдоль всей траектории сварки с Остановками в каждой опорной точке. При этом контролируют точность отработки траектории, правильность последовательности формирования сигналов управления внешним оборудованием и в случае необходимости корректируют их.

На пятом этапе отлаженную УП выводят на магнитную ленту, используя встроенный в УКМ-772 кассетный магнитофон.

|

ПОИСК:

|

© ROBOTICSLIB.RU, 2001-2019

При копировании материалов проекта обязательно ставить ссылку на страницу источник:

http://roboticslib.ru/ 'Робототехника'

При копировании материалов проекта обязательно ставить ссылку на страницу источник:

http://roboticslib.ru/ 'Робототехника'