Примеры внедрения комплексов РТКД-1 в сварочное производство

Внедрение комплексов РТКД-1 в сварочное производство ведется по двум направлениям: в качестве отдельных единиц технологического оборудования и в составе автоматических линий. Рассмотрим, примеры использования РТКД-1 в составе роботизированного участка сварки рам сварочного агрегата на Вильнюсском заводе электросварочного оборудования (ВЗЭСО) и в составе автоматической линии ЛДГ-11 для сварки балки моста управляемых колес комбайна "Дон-1500" на ПО "Ростсельмаш". В настоящее время на ВЗЭСО эксплуатируются три комплекса РТКД-1.

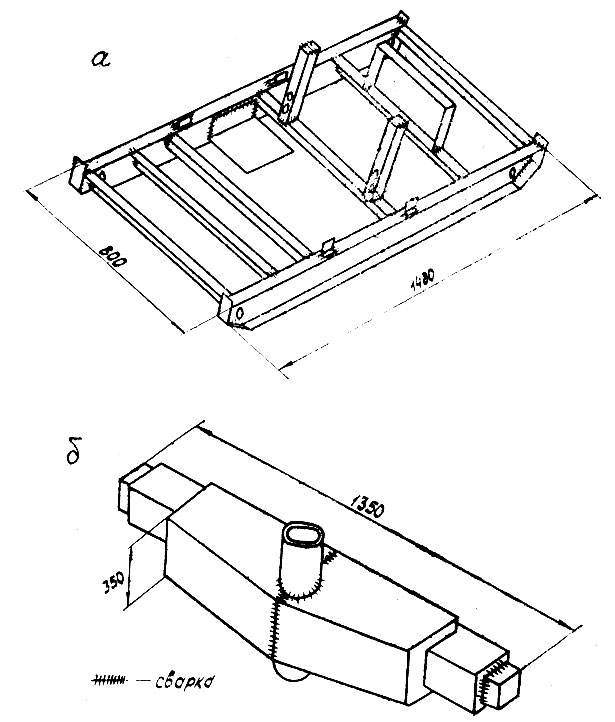

Свариваемое изделие представляет собой металлоконструкцию размерами 1480×800×150 мм, выполненную из углового профиля с толщиной полки 4-6 мм и нескольких деталей коробчатого типа (рис. 3, а). На изделии производится обработка 34 горизонтальных и 26 вертикальных швов средней длиной 100 мм. Швы расположены с обеих сторон рамы, что требует проведения сварки в двух фиксированных положениях изделия с поворотом на 180°.

Рис. 3. Общий вид: а - рамы сварочного агрегата; б - балки моста комбайна 'Дон-1500'

До сих пор рамы сварочного агрегата сваривали вручную, поэтому условия труда сварщиков были крайне тяжелыми из-за сильной задымленности рабочей зоны. Введение госприемки обработанных изделий повысило требования к качеству сварных соединении на раме. Неотложной стала автоматизация процесса сварки. С этой целью на ВЗЭСО внедрены роботизированные технологические комплексы, в том числе три комплекса типа РТКД-1. Их работа организована следующим образом.

На манипуляторе изделия каждого комплекса установлен кондуктор с пневматическими зажимами, в котором осуществляется сборка изделия из отдельных деталей. После сварки изделие выгружается из кондуктора при помощи специально оборудованного тельфера. Обработанные изделия подвергаются визуальному контролю здесь же на участке и в случае необходимости швы подвариваются вручную.

Комплексы РТКД-1 используются при двухсменном режиме работы. В каждую смену три комплекса обслуживаются двумя операторами и наладчиком. Задачами операторов являются сборка и выгрузка изделий, запуск программы сварки и, если нужно, корректировка ее траектории. В обязанности наладчика входят замена катушки с электродной проволокой и наконечников, устранение мелких неисправностей (засорение подающего канала, залипание электродной проволоки и т. д.).

Профилактику электрической части комплексов производят специалисты из отдела, станков с ЧПУ, а контроль состояния механических узлов - слесарь, прошедший специальную подготовку.

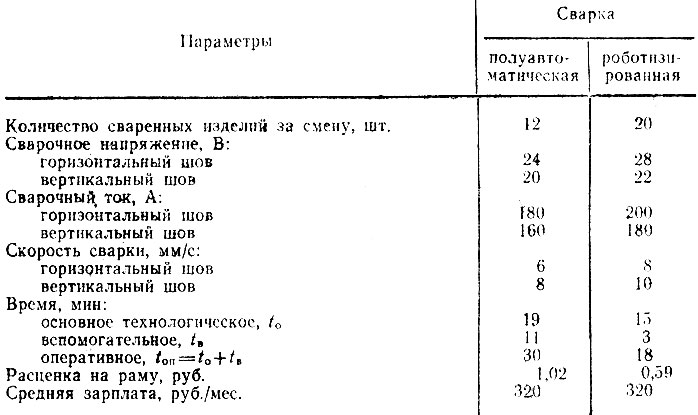

В табл. 2 приведены данные по сварке рам сварочного агрегата полуавтоматом ПДГ-515 и комплексом РТКД-1 в расчете на единицу оборудования. Видно, что по производительности РТКД-1 почти в два раза превосходит полуавтоматическую сварку при обработке того же изделия. Это обусловлено, во-первых, более высокой точностью воспроизведения траектории и поддержания постоянства скорости перемещения электрода роботом по сравнению со сварщиком, что повысило скорость сварки на 20-25% (с одновременным увеличением сварочного напряжения и тока) как горизонтальных, так и вертикальных швов при существенном сокращении основного технологического времени tо.

Таблица 2. Сравнительные данные па сварке рам сварочного агрегата полуавтоматом ПДГ-515 и комплексом РТКД-1

Во-вторых, применение более совершенного кондуктора, установленного на манипуляторе изделия комплекса, позволило сократить вспомогательное время tв почти в 4 раза по сравнению с полуавтоматической сваркой.

В-третьих, при использовании комплексов РТКД-1 операции замены наконечников, катушек с электродной проволокой, подварки швов после контроля качества изделий и т. д. совмещаются по времени с операциями сборки и выгрузки изделий, что снижает или полностью исключает дополнительные простои комплексов.

Из табл. 2 также следует, что несмотря на существенную разницу в расценках на рамы, сваренные вручную и комплексами РТКД-1, средняя заработная плата сварщика и оператора равны. Это позволило преодолеть экономический барьер при переводе рабочих из сварщиков в операторы комплексов, что нередко создавало трудности на первом этапе внедрения РТКД-1.

Помимо факторов, поддающихся количественным оценкам, внедрение комплексов улучшило условия труда рабочих: установлена система дымоотсоса непосредственно на руке робота в зоне сварочной горелки; оператор в процессе сварки находится на значительном расстоянии от сварочной ванны, что снижает вредное воздействие на него продуктов горения дуги и ее ослепляющего света.

При внедрении комплексов РТКД-1 выявилась неподготовленность заготовительного производства к роботизации процесса сварки рамы. Так, отклонение ряда размеров деталей, входящих в состав рамы, превышает допуски, установленные для изделии, обрабатываемых на РТКД-1. Потребовалась корректировка траектории сварочной программы при появлении отклонений размеров деталей. В среднем корректировку программы приходится проводить один раз в три смены работы комплекса. На это уходит 5-8 мин.

Возможно дальнейшее повышение производительности труда на РТКД-1. Так, если объединить три комплекса в единую линию с транспортной системой и дополнительными постами сборки и разгрузки рам, то можно избежать простоев комплексов во время сборочно-разгрузочных операций. При этом за счет распределения функций РТКД-1 (один обрабатывает горизонтальные швы, второй - вертикальные, третий - нижнюю сторону рамы) сокращается число холостых переходов горелки между швами и основное технологическое время. Оснащение РТКД-1 системой адаптации, работающей в реальном масштабе времени, могло бы исключить необходимость корректировки программы сварки при появлении отклонений размеров деталей и тем самым также повысить производительность труда.

На ПО "Ростсельмаш" находится в стадии опытной эксплуатации автоматическая линия ЛДГ-11 для сварки балок моста управляемых колес комбайна "Дон-1500". Свариваемая балка состоит из станины, втулки, двух укосин, двух кронштейнов, двух цапф и нескольких мелких деталей (см. рис. 3, б). Сборочно-сварочная автоматическая линия ЛДГ-11 включает в себя транспортную систему, 11 рабочих постов, на двух из которых задействованы три комплекса РТКД-1 (без манипуляторов изделий), и систему управления линией.

Поет № 1 представляет собой автоматический накопитель - загрузчик станин балок, а пост № 10 - разгрузчик готового изделия. Посты № 2, 3 и 7 предназначены для установки и прихватки на станине балки соответственно втулки, укосин и цапф; прихватка осуществляется сварщиком. Посты № 6 и 9 - для установки и прихватки к станине балки кронштейнов и мелких деталей. На посту № 5 ведется сварка четырех прямолинейных швов между станиной и укосинами автоматически специализированной машиной одновременно четырьмя головками. Посты № 4 и 8 предназначены для автоматической сварки швов втулки и цапф комплексами РТКД-1.

В составе линии ЛДГ-11 комплексы РТКД-1 используются следующим образом: а) на посту № 4 установлен один комплекс, задачей которого является сварка двух кольцевых швов с прилегающими к ним прямолинейными участками и одного прямолинейного шва (балка сваривается в трех положениях); б) на посту № 8 смонтированы два комплекса РТКД-1, осуществляющие приварку цапф к балке моста (оба комплекса работают одновременно). Для приварки цапф требуется четыре фиксированных положения балки.

Принцип действия комплексов РТКД-1 в линии ЛДГ-11 состоит в следующем. При работе линии в ручном режиме в процессе ее настройки каждый из комплексов обучают сварке требуемого для данного поста шва. Затем составляется, отлаживается и выводится на магнитофонную кассету текст управляющей программы сварки, в котором предусмотрены команды на обмен информацией между системами управления комплексом и линией. Например, для сварки изделия на посту № 8 балку необходимо устанавливать в четыре положения, отличающиеся друг от друга на 90°, что обеспечивает проварку шва цапф по всему контуру. Таким образом, сварочный процесс состоит из сварки четырех прямолинейных, швов, в интервале между которыми робот должен; отвести сварочную горелку в исходную точку и дать возможность беспрепятственно повернуть балку на следующие 90°. Для синхронизации работы комплекса и всей линии используются сигналы релейного типа: по 8 сигналов для каждого комплекса.

Алгоритм обмена сигналами таков. При включении комплекса для работы и при его исправности в систему управления линией поступает сигнал "РТК готов к работе". Каждая управляющая программа сварки начинается с выхода в заранее обученную исходную точку рабочей зоны робота, обеспечивающую безопасность сварочной горелки при повороте балки. После выхода в исходную точку от комплекса в систему управления линией поступает сигнал "Исходное состояние". Работа линии блокируется до тех пор, пока каждый из 11 постов не даст сигнал "Исходное состояние". Далее в комплекс поступает сигнал "Разрешение сварки", сигнал на выбор той или иной программы сварки (до четырех) в зависимости от положения балки, контролируемого системой управления линией. После этого начинается отработка программы сварки с последующей выдачей сигнала о выполнении сварки, отвода горелки в исходную точку и выдачей сигнала "Исходное состояние" и т. д.

Опыт наладки и внедрения линии ЛДГ-11 с тремя комплексами РТКД-1 показал, что в условиях автоматической линии к роботам предъявляются повышенные требования по надежности и функциональным возможностям. Так, в процессе запуска РТКД-1 в составе линии более половины зафиксированных отказов пришлось на устройство управления комплексом УКМ-772. Это заставило ввести в состав УКМ-772 постоянное запоминающее устройство, что дало возможность освободиться от ежедневного ввода программного обеспечения с помощью накопителя на магнитной ленте, обладающего крайне низкой надежностью, а также заметно сократило время подготовки комплекса к работе и повысило надежность устройства управления УКМ-772.

УКМ-772 имеет 8 входов для приема сигналов от внешнего технологического оборудования, что явно недостаточно для условий работы роботов в составе линий. Устройство управления должно обеспечивать возможность приема не менее 24 сигналов. В связи с этим в линии ЛДГ-11 управление системой фиксации балки на постах с роботами мог бы осуществлять непосредственно механизм управления робота, исключая тем самым зависимость работы робота от положения оборудования и балок на других постах, уменьшая время цикла обработки изделия роботом и разгружая систему управления линией.

Из-за неподготовленности заготовительного производства к роботизации сварки балки (отклонения размеров горизонтального шва между укосинами доходили до 5 мм) пришлось временно отказаться от запуска линии. Проблемы внедрения комплексов РТКД-1 свелись в основном к вопросам надежности оборудования, качества сборки изделий под сварку, удобства расположения сварочного оборудования, оснащения комплексов системами адаптации и т. д. Вместе с тем при эксплуатации РТКД-1 в составе линии возникла необходимость организации обмена информацией между устройством УКМ-772 и системой управления линией. При этом выявлен ряд недостатков как программного обеспечения УКМ-772, так и ее аппаратных средств, что не вызывало трудностей при использовании комплексов как отдельных единиц оборудования.

|

ПОИСК:

|

© ROBOTICSLIB.RU, 2001-2019

При копировании материалов проекта обязательно ставить ссылку на страницу источник:

http://roboticslib.ru/ 'Робототехника'

При копировании материалов проекта обязательно ставить ссылку на страницу источник:

http://roboticslib.ru/ 'Робототехника'