Структура промышленных роботов

Независимо от класса, типа, назначения промышленных роботов каждый из них состоит из двух основных частей (систем): механической части и системы управления, в которую входят блоки памяти, логики и пульт управления.

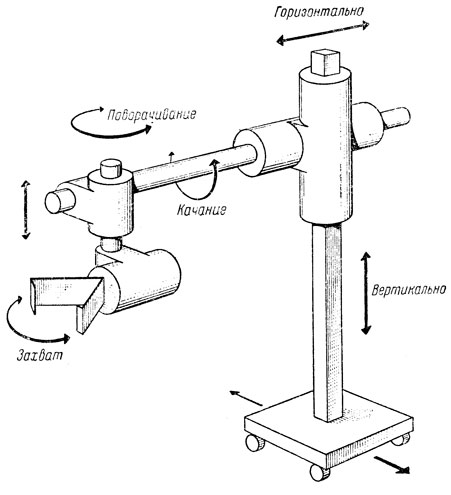

Рис. 1. Робот с одним рычажно-захватным устройством, смонтированным на колонне

Механическая часть (рис. 1), несущая рабочие и другие органы робота и осуществляющая все необходимые их перемещения, состоит из станины, часто покоящейся на основании, и рычажно-захватного устройства (или устройств), расположенного обычно сверху станины. Последняя иногда, особенно в роботах упрощенных конструкций, выполнена в виде колонны. Рычажно-захватное устройство - основной рабочий орган робота - представляет собой разомкнутый многозвеньевой механизм, состоящий из рычажного устройства с приводом (приводами) , сцособного совершать возвратно-поступательные перемещения - линейное горизонтальное и вертикальное и вращательные движения, и захватного устройства (устройств), которое может совершать различные поступательные и вращательные движения (осуществляемые различными типами приводов). Конструкция механической части робота зависит главным образом от его назначения, вида и числа степеней свободы, типа приводных устройств, системы управления и т. п. Рычажно-захватные устройства можно условно разделить по конструкции, типам приводов, расположению и т. д.

Большинство современных промышленных роботов имеют одно рычажно-захватное устройство, но есть роботы, снабженные двумя, тремя и более рычагами. По конструкции рычажные устройства могут быть стационарными, выдвижными, телескопическими, шарнирными, портальными и других видов.

У современных промышленных роботов, обладающих различной грузоподъемностью, точностью позиционирования и другими параметрами, начальные и конечные положения движущихся рабочих органов задаются в разных системах координат - цилиндрической, полярной, прямоугольной и сферической. В зависимости от потребности рычажно-захватное устройство может совершать движения по трем координатам этих систем и соответственно программироваться. У роботов с цилиндрической системой координат рычажно-захватное устройство может совершать поступательные движения в двух плоскостях и поворачиваться вокруг вертикальной оси, у роботов с полярной системой - выполнять два вращательных движения и одно поступательное в радиальном направлении, у роботов с системой прямоугольных координат - поступательные движения в горизонтальном и вертикальном направлениях (по осям х, у и z), а также дополнительные вращательные движения.

Роботы с рычажным устройством, движущимся по сферическим системам координат, имеют больший рабочий объем обслуживаемого пространства по сравнению с прямоугольной системой (при перемещении по прямоугольной системе координат для увеличения зоны обслуживания используют передвижные основания). У роботов с рычажно-захватными устройствами, перемещающимися в системе сферических координат, движения осуществляются радиально с изменением расстояния от оси вращения, вращательное вокруг вертикальной оси и вращательное вокруг горизонтальной оси, пересекающейся с вертикальной осью (вместо вертикального движения), с изменением угла наклона относительно горизонтальной плоскости.

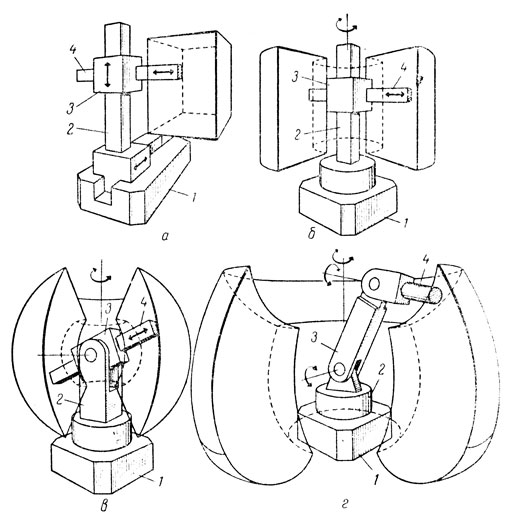

Рис. 2. Возможные движения (указаны стрелками) рычажно-захватного устройства робота при одинаковом числе степеней свободы 1 - основание, 2 - стойка (колонна), 3 -каретка, 4 рычажное устройство

Следует отметить, что одинаковое число степеней свободы можно достигнуть разным количеством вращательных и поступательных движений рычажно-захватного устройства робота (рис. 2). Например, при трех степенях свободы возможны четыре сочетания различных движений в разных комбинациях поступательных и вращательных движений рычажно-захватного устройства: три поступательных движения (рис. 2, а), при которых конец рычага может перемещаться по взаимно-параллельным плоскостям, образующим параллелепипед; сочетание двух поступательных и одного вращательного движения (рис. 2, б), при котором, кроме движений по плоскости, возможно движение по цилиндрической поверхности; сочетание одного поступательного и двух вращательных движений (рис. 2, в), при котором возможны движения по окружностям, расположенным на разных диаметральных сечениях шара с центром, находящимся на оси шарнирного сочленения каретки и стойки; сочетание трех вращательных движений (рис. 2, а), при котором движения могут происходить по многим шаровым поверхностям, образованным из различных центров. Перемещение рычажно-захватного устройства с одной позиции на другую может производиться комбинированным линейным движением в направлениях координатных осей х, у и z или линейным перемещением в направлениях осей х, z и вращательным движением. Выбор той или иной комбинации движений, приводящий к одинаковым результатам, зависит от конструкции робота и компоновки обслуживаемого рабочего места.

Возможность наклона рычажно-захватного устройства способствует повышению оперативности робота и позволяет манипулировать с грузом, находящимся на уровне пола. Это движение позволяет также сократить величину необходимых перемещений рычага вдоль горизонтальной оси. Совмещение во времени отдельных элементов движения робота позволяет повысить темп его работы. Захватное устройство с двумя шарнирными сочленениями, оси которых расположены под углом 90°, фактически позволяет дополнительное перемещение в трех координатных направлениях.

Промышленный робот с цельным или телескопическим рычажным устройством может выполнять необходимые движения и сравнительно универсален. К недостаткам его можно отнести ограничение свободы движений захвата вблизи вертикальной колонны (а при уменьшении вылета рычага его задний конец выступает с обратной стороны колонны, на что требуются свободное место и обеспечение безопасности находящихся по соседству рабочих) . У роботов такого типа с дополнительным перемещением захвата в поперечном направлении по отношению к оси рычага дополнительные сочленения увеличивают число степеней свободы захвата, благодаря чему повышаются универсальность и маневренность, но при этом уменьшаются прочность и жесткость конструкции, снижаются точность позиционирования и степень надежности.

Наибольшая часть промышленных роботов снабжается рычажными устройствами, обладающими тремя-пятью степенями свободы, захватное устройство обычно обладает' еще двумя степенями свободы и станина имеет возможность перемещаться на одну-две степени свободы. Часть находящихся сейчас в эксплуатации роботов имеет пять и более степеней свободы: рычажно-захватное устройство поворачивается в горизонтальной плоскости, перемещается и наклоняется в вертикальной плоскости, выдвигается и убирается обратно, перемещаясь вдоль своей оси, поворачивается вокруг собственной горизонтальной оси, а захватное устройство, кроме того, может наклоняться в вертикальной плоскости и вращаться вокруг горизонтальной оси.

Роботы с многошарнирным рычажно-захватным устройством, выполненным в виде параллелограмма с независимыми шарнирами, имеют у основания меньшее используемое пространство и перемещение рычажно-захватного устройства. Роботы с рычажным устройством портального типа, перемещения которого программируются как и остальные движения, также имеющие меньшее "мертвое пространство" вблизи основания, обычно выполняются как часть обслуживаемого оборудования.

Тип системы координат, по которым перемещаются рабочие органы робота, наряду с числом степеней свободы оказывает существенное влияние на зону обслуживаемого пространства. Согласно современным данным, если за единицу принять движение в системе прямоугольных координат (при одной степени свободы), то зона обслуживания возрастает: при перемещении в системе цилиндрических координат в 9,6 раза, полярных - 29,7, сферических - в 87,2 раза, а при двух степенях свободы - в полярных координатах в 180,6 раза, в сферических - в 114,6 раза. При использовании роботов с двумя рычажными устройствами, имеющими каждый по захвату, пли с одним рычагом, снабженным двухместным (многоместным) захватом, один захват, скажем, снимает отформованную заготовку, а другой одновременно устанавливает очередную для последующего формообразования. При этом существенно повышается производительность оборудования за счет снижения вспомогательного времени на загрузочно-разгрузочные операции.

Взаимосвязанные движения рабочих органов робота могут быть представлены в форме векторной диаграммы, которую с учетом конкретных параметров (число степеней свободы, число звеньев и др.) можно выразить математически. Для полного использования всех сочлененных звеньев и степеней свободы робота, в зависимости от систем координат, рекомендуются следующие соотношения между количеством звеньев m и числом степеней свободы n: для прямоугольных координат m = n - 3, для цилиндрических m = n - 2, для полярных m = n - 1, для сферических m - n.

Практически в ряде случаев важна не столько производительность робота, сколько его универсальность. Промышленные роботы с вращающимися соединениями по сравнению со скользящими поступательными обладают (при прочих равных условиях) большим объемом обслуживаемого пространства. При постоянном ориентировании изделий роботом рациональны сочленения со скользящим поступательным перемещением, а при программном ориентировании - соединения с вращающимися парами.

|

ПОИСК:

|

© ROBOTICSLIB.RU, 2001-2019

При копировании материалов проекта обязательно ставить ссылку на страницу источник:

http://roboticslib.ru/ 'Робототехника'

При копировании материалов проекта обязательно ставить ссылку на страницу источник:

http://roboticslib.ru/ 'Робототехника'