Захватные устройства промышленных роботов

Захватные устройства, являющиеся одним из основных элементов промышленных роботов, обычно закрепляются на конце рычажного устройства. Они должны обеспечивать возможность быстрой переналадки робота для выполнения им различных операций, надежный захват и удержание деталей, различных по геометрии, размерам и массе (в пределах предусмотренных параметров робота). Конструкция, размеры и форма захватов зависят от массы, формы, размеров, материала транспортируемого груза и других параметров. Величина усилия, потребного для обеспечения надежности захвата груза, существенно различается и зависит от соотношения направлений действия зажима и движения. Усилие зажима, направленное перпендикулярно движению, должно быть значительно больше усилия зажима, направленного вдоль движения: это позволяет существенно упростить конструкции захватов и при одинаковых усилиях повысить скорость передачи грузов.

Захватные устройства, помимо совместного перемещения с рычажным устройством, могут совершать самостоятельные дополнительные движения, поступательные и вращательные, с помощью различных приводов: механических, электрических, магнитных, пневматических, гидравлических и комбинированных (электромеханических, пневмомеханических, пневмогидравлических), расположенных непосредственно па захвате или вне его.

Захватные устройства можно условно классифицировать по их специализации (универсальные, специальные), по типам приводов, осуществляющих зажим объекта, типам конструкции зажимных элементов, формам, размерам и материалам (магнитные, немагнитные) захватываемых изделий и по другим признакам. У значительной части роботов, особенно простых, движение захватного устройства чаще всего осуществляется по декартовым или полярным координатам в одной плоскости, по может иметь линейные и вращательные перемещения в нескольких плоскостях.

Основным элементом захватного устройства являются зажимные губки (постоянные или сменные) различных типов. Они имеют форму и размеры, соответствующие конфигурации и размерам поверхностей захватываемых деталей. Быстрая замена зажимных губок обеспечивается простотой их крепления к корпусу захватного устройства. Использование сменных специализированных зажимных губок в универсальных захватных устройствах освобождает от применения индивидуальных захватов (что ведет к значительной экономии). Зажимные губки целесообразно изготовлять методом формообразования по профилю захватываемого изделия. Материалом для форм служат t высокопрочные силиконовые каучуки, быстро затвердевающие при комнатной температуре, восковые пластины (на- пример, для формирования всасывающих поверхностей), гипс (для получения промежуточных форм).

К основным типам приводов захватных устройств, осуществляющих непосредственный зажим и освобождение транспортируемых объектов, относятся механический, пневматический, гидравлический, магнитный, электромагнитный, а также отдельные их комбинации. Почти все эти приводы позволяют регулировать величины усилий, развиваемых в процессе захвата изделий. При пневматическом приводе это осуществляется непосредственным регулированием в сети питания давления сжатого воздуха или использованием клапанов, при гидравлическом, механическом и магнитном приводах устанавливаются промежуточные пружинящие элементы. В ряде случаев захваты (коленно-рычажного или грейферного типа) могут ? действовать без подвода к ним энергии со стороны с использованием массы самого транспортируемого изделия, но при этом для обеспечения безопасности работы зажимное устройство должно обладать свойствами самоторможения, что может быть осуществлено механическими зажимами клиновидного и винтового типов. Захват (зажим) транспортируемых изделий может также успешно производиться и приводом, осуществляющим перемещения рычажно-захватного и других устройств робота и кинематически связанным непосредственно с захватным устройством.

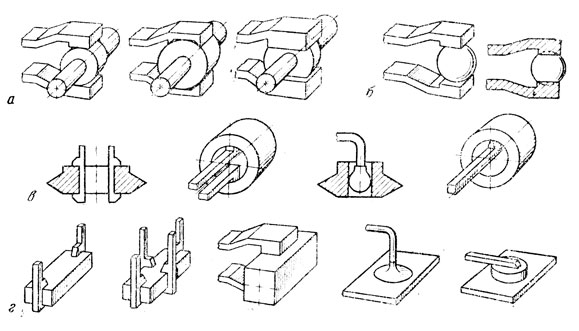

Конструкция зажимных губок (рис. 3) во многом зависим от конфигурации зажимаемой поверхности изделия и от требований, предъявляемых при транспортировании. Например, для изделий с цилиндрической наружной поверхностью используются регулируемые самоцентрирующие или постоянные захваты из двух губок грейферного типа с призматическим или (реже) цилиндрическим внутренним профилем, для внутренних поверхностей - много зажимные регулируемые захваты.

У захватов, предназначенных для изделий цилиндрической формы, зажим (контакт) может быть в двух, трех и в четырех точках. Захваты четырех контактного типа, состоящие из двух противоположно расположенных призм, удерживают груз не лучше, чем трех контактные и требуют точной установки V-образных губок.

Захватные устройства для изделий типа тел вращения с качающимися призматическими зажимными губками с приводом, синхронизирующим их поворот, обеспечивают соосное расположение захвата с зажимаемой заготовкой или деталью, смещаемое при изменении их диаметра. Это смещение пропорционально изменению диаметра и может достичь половины увеличения диаметра. Уменьшение отклонения достигается удлинением зажимных губок или использованием призматических губок с шарнирно-параллелограммным устройством, обладающим меньшей жесткостью, хотя и сравнительно усложненным по конструкции. Точность позиционирования повышается при использовании одно- и двухместных захватных самоцентрирующих устройств, поворачиваемых призматическими губками, для захвата гладких и ступенчатых деталей типа валов.

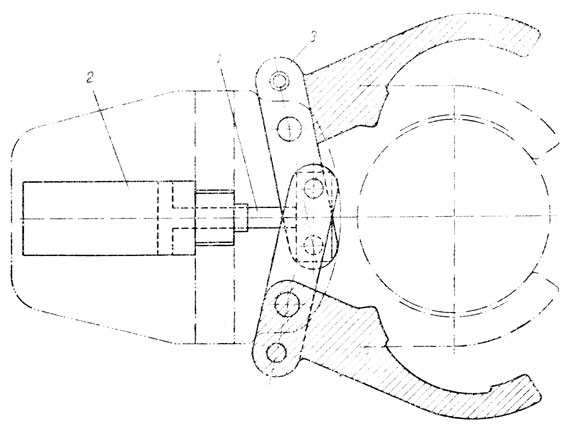

В современных промышленных роботах широко используются захватные устройства с двумя жесткими зажимными элементами, из которых один или оба шарнирные. На рис. 4 показано такое устройство для захвата по наружной поверхности и центрирования изделий цилиндрической формы. На штоке 1 пневмоцилиндра 2 смонтированы шарниры 5, несущие различные зажимные губки: постоянные, быстросменные, армированные (например, резиной). К этому типу относятся устройства для захвата ступенчатых изделий цилиндрической формы с зажимом по ступеням и захваты для зажима по наружной поверхности цилиндра и выступа, расположенного в центре. У другого захватного устройства с пневмоприводом имеется система шарнирных рычагов с двумя зажимными захватами, позволяющими удерживать двухступенчатое цилиндрическое изделие по двум разным поверхностям.

Рис. 3. Зажимные губки для различных поверхностей а и цилиндрической, б шаровой, в - внутренней, г - плоской

Рис. 4. Захватное устройство для изделий цилиндрической формы с постоянными и быстросменными зажимными губками

К недостаткам захватных устройств с пневматическим приводом по сравнению с механическим и гидравлическим относится невозможность точного регулирования силы зажима транспортируемого изделия. Ограничение зажимной силы можно достигнуть применением гибких, эластичных или силораспределяющих захватов. Для этого, например, к зажимной части захватного устройства с пневмоприводом прикрепляются сменные губки из пенопласта для зажима изделия или близко расположенные друг от друга пружинящие захваты с зажимами из эластичного материала.

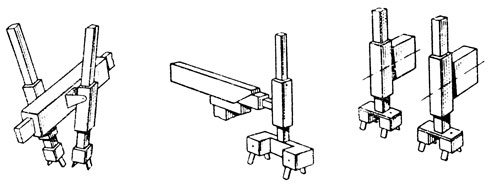

Часто на одном рычаге монтируются два одноместных захватных устройства либо одно двухместное, два многоместных захвата могут быть смонтированы на одном или двух рычагах и иметь независимые движения (рис. 5).

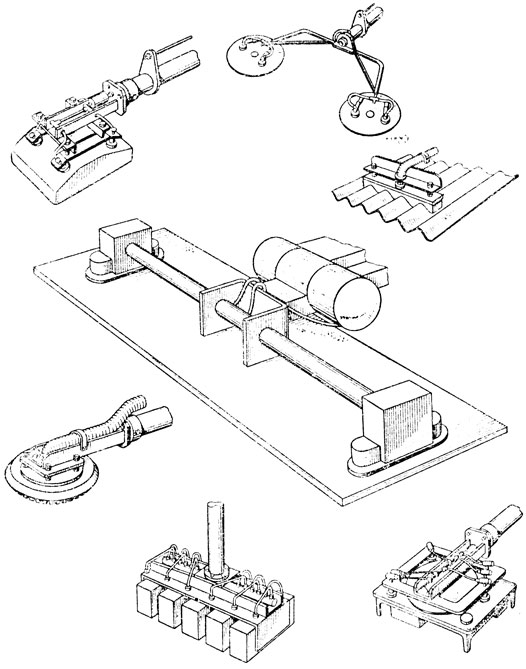

В вакуумных захватных устройствах для захвата изделия используются различные виды присосок из резины или пластмасс (рис. 6). К преимуществам таких захватов по сравнению с обычными зажимами относится простота конструкции, небольшая масса, равномерно распределенная по поверхности нагрузка изделия, а в ряде случаев самоцентрирование. Вакуумные захваты можно применять для изделий из любых материалов несложной формы без повреждения захватываемой поверхности, но срок службы у них весьма низкий, особенно при захвате горячих изделий. Для создания вакуума используются насосы различных типов, в большинстве случае электорные, работающие под действием сжатого воздуха. Крепление присосок к захватному устройству производится различными способами, например винтом к соединительной части трубы, или труба с насечками прикрепляет присоску к вращающемуся сферическому основанию. При этом вакуум создается посредством полого рычага, устраняющего применение внешних труб и соединений. Для захвата вращающихся изделий, например обработанной детали из вращающегося патрона токарного станка, часто применяются вакуумные захваты с вращающейся присоской.

Рис. 5. Многоместные захватные устройства

Рис. 6. Вакуумные захватные устройства для изделий различной формы

Вакуумные захватные устройства с резиновым захватом для плавного, без рывков, опускания и подъема непрочных, хрупких изделий (например, при укладке яиц в коробки) должны иметь небольшие отклонения по высоте и осевому смещению. В таких устройствах сила гравитации обеспечивает необходимый контакт между краями присоски и изделием, удерживаемым вакуумом, а резина является амортизатором во время движения.

У гравитационно-вакуумных захватных устройств, работающих автономно, без питания электроэнергией, вакуум образуется с помощью вакуум-насоса. Захватное устройство наводится на изделие, и чем больше его масса, тем больший образуется вакуум. Группа таких захватных устройств может обслуживаться одним контрольным постом.

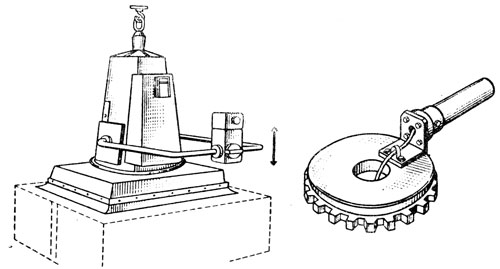

В магнитных захватных устройствах, использующихся для захвата изделий любой конфигурации из различных материалов, обладающих магнитными свойствами, применяются электромагниты и постоянные магниты. По конструкции и областям применения они примерно аналогичны вакуумным захватным устройствам, но более просты по конструкции (провод и сердечники) и обладают более высоким сроком службы, скоростью захвата изделия и силой притяжения на единицу площади поверхности. Однако возможность их использования для изделий только из магнитных материалов сужает область их применения. К другим их недостаткам относятся остаточный магнетизм и захват посторонних частиц, способных повредить поверхность захватываемого изделия. При использовании захватных устройств с постоянными магнитами необходимо преодолевать их силу, чтобы освободить изделие. Конструкция магнитных захватов зависит от конфигурации, массы и площади захвата (рис. 7).

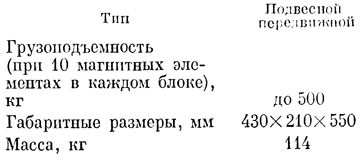

В СССР создан подвесный манипулятор с захватом на базе постоянных магнитов и устройством автоматического управления магнитным потоком, предназначенный для подъема и транспортировки плоских стальных листов, заготовок и деталей. Захват и освобождение осуществляются автоматически: захват - при контакте с поверхностью груза, освобождение - при соприкосновении с опорной поверхностью. Манипулятор подвешивается к грузоподъемнику (например, электрокрану) и не связан с его электропитанием, что предохраняет от срыва груза при отключении электроэнергии. Автономное управление магнитным потоком осуществляется за счет собственной массы манипулятора.

Рис. 7. Магнитные захватные устройства

Манипулятор представляет собой корпус, в котором установлены два магнитных блока - неподвижный и подвижный. На подвижном блоке смонтирована зубчатая передача из рейки и сектора. Пружина сжимается массой захвата при его движении вверх, зубчатая рейка сопрягается с шестерней, магнитное включение и выключение определяются по указателю. Предусмотрен храповик и ось для крепления собачки, а также цилиндрическая шестерня, свободно насаженная на валик. Тяги соединяют рычаг зубчатого сектора с кривошипом при помощи осей, а упор ограничивает движение вверх.

Манипулятор, не требующий источников питания, может быть подвешен к любому грузоподъемному устройству. Используя принцип автоматического управления магнитным потоком изменением числа магнитных элементов в блоках, он позволяет регулировать грузоподъемность.

Принцип работы манипулятора следующий. После подвешивания на крюк подъемного устройства (крана) под воздействием собственной массы манипулятора пружина сжата. При контакте с грузом взведенная пружина начинает разжиматься, груз опускается. При этом шестерня поворачивается на 180° против часовой стрелки, собачка упирается в зуб храповика и, разворачивая его вместе с валиком на 180°у приводит в движение кривошип

и тягу с зубчатым сектором. Последний перемещает зубчатую рейку и передвигает подвижной магнитный блок в положение "включено", осуществляя включение магнитного потока, притягивающего груз к плоскости захвата. При последующем подъеме захвата пружина вновь сжимается, а стакан с рейкой, поднимаясь в верхнее положение, поворачивает шестерню на 180° по часовой стрелке. Собачка шестерни проскальзывает по зубьям храповика, оставляя подвижную систему в покое (в включенном состоянии), и груз транспортируется к месту разгрузки. При опускании манипулятора с грузом цикл повторяется, но тяга с зубчатым сектором движется в противоположном направлении. При этом подвижной магнитный блок перемещается в обратную сторону, магнитный поток замыкается внутри магнитных блоков, освобождая груз.

Манипулятор имеет следующую техническую характеристику.

При адаптивных системах управления промышленными роботами на их захватных устройствах устанавливаются преобразователи различного типа (тактильные, оптические и т. п.) для информации о перемещении рычажно-захватного и других подвижных устройств, а также для определения усилий, возникающих между зажимными поверхностями захвата и контактируемой поверхностью детали. Сигналы от этих датчиков поступают в микропроцессор, микро- или мини-ЭВМ, где при необходимости осуществляется корректировка параметров. Использование преобразовательных устройств значительно увеличивает возможные области применения роботов, повышает точность позиционирования, маневренность, надежность.

К другим специальным (целевым) захватным устройствам относятся устройства, которые могут быть использованы для установки различного инструментария, например газовых горелок, краскораспылителей и т. п. При использовании роботов для периодической работы с несколькими различными инструментами целесообразно применять в захватных устройствах сменные блоки.

|

ПОИСК:

|

© ROBOTICSLIB.RU, 2001-2019

При копировании материалов проекта обязательно ставить ссылку на страницу источник:

http://roboticslib.ru/ 'Робототехника'

При копировании материалов проекта обязательно ставить ссылку на страницу источник:

http://roboticslib.ru/ 'Робототехника'